电机壳体工序分析和夹具设计

2023-10-25童章印李洪滨

谭 鹏,童章印,李洪滨

(北京航空航天大学 宁波创新研究院,北京 315800)

0 引 言

电机壳体一般是为壳体内所包覆的产品提供保护和散热作用,同时为整机提供方便快捷的安装固定结构[1]。随着轻量化、节能减排的发展趋势,现绝大部分壳体零件均是采用铝合金制造,铝合金切削加工难度和加工刀具损耗均低于普通碳钢,但是其结构相对较为复杂[2-3]。本文主要通过对所述壳体部分结构优化,确认机械加工工艺,设计各工序配套夹具,最终通过合理的工艺布局优化,锁定了相应结构和工艺,快速有效地实现了零件制造品质和加工效率,保障了零件的及时交付[4-6]。

1 图纸分析

产品加工、夹具设计、工艺优化,都是以顾客提供的二维图为导向,在确定加工工艺之前,一定要对图纸加工尺寸、加工精度进行详细分析,确保加工成品完全符合图纸要求。

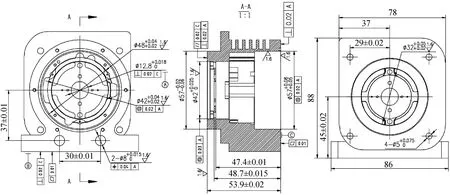

图1 电机壳体二维图(单位:mm)

为满足该零件的加工要求,便于加工过程中尺寸的有效控制,这里对基准孔A厚度的尺寸链进行计算,结合尺寸链计算的基本公式[7-8],求出该厚度的基本尺寸和最大尺寸误差及最小尺寸误差。

1.1 极值法各环基本尺寸之间的关系

封闭环的基本尺寸A0等于增环的基本尺寸之和减去减环的基本尺寸之和,即:

根据公式,确定基准孔A厚度的封闭尺寸环如图2所示。为便于计算和增减环的确认,如图3所示,求得A0=48.7 mm-47.7 mm=1.3 mm。

图2 基准孔A厚度尺寸链(单位:mm)

图3 基准孔A增减环

1.2 各环极限尺寸之间的关系

封闭环的最大极限尺寸A0max,等于增环的最大极限尺寸之和减去减环的最小极限尺寸之和,即:

代入公式求得A0max=(48.7 mm+0.015 mm)-(47.4 mm-0.02 mm)=1.135 mm。

封闭环的最小极限尺寸A0min,等于增环的最小极限尺寸之和减去减环的最大极限尺寸之和,即:

代入公式求得A0min=(48.7 mm-0.015 mm)-(47.4 mm+0.02 mm)=1.265 mm。

1.3 各环上、下偏差之间的关系

封闭环的上偏差ES(A0)等于增环的上偏差之和减去减环的下偏差之和,即:

如图3所示,增环为A1,减环为A2。代入公式求得ES(A0)=0.015 mm-(-0.02 mm)=0.035 mm。

封闭环的下偏差EI(A0)等于增环下偏差之和减去减环的上偏差之和,即:

代入公式求得EI(A0)=-0.015 mm-0.02 mm=-0.035 mm。

结合以上公式,求得基准A壁厚为(1.3±0.035) mm。

2 工序分析

加工零件前应当集中考虑所有工序,尽可能通过一次装夹完成所有工序或最大区域加工[9]。结合图纸要求,应明确该零件需要几道工序加工完成,确定零件每工序加工区域,哪一工序应该采用什么设备,在这一工序上最大能完成哪些加工内容,如何保证该加工内容尺寸精度。往往在同一工序里需用到不同的切削参数对工序加工区域进行切削,这样的切削就称作工步,工序有效划分同时还包含工步的划分。工步常见的划分有以下3种:在一个加工面上分为开粗加工、半精加工、精加工工步,分别按顺序加工完成;钻孔攻牙和铣面加工在同一工序时,需先铣面后打孔攻牙,好处是丝锥和钻头损坏后能及时止损,防止铣刀跟着损坏;同一刀具在加工过程中尽量控制刀具,在加工区域一次加工完成,避免多次换刀造成不必要的时间浪费。

基于以上工序分配原则,结合本文所述零件,为保障该零件的加工品质和制造效率,该零件共采用4道工序进行生产布局。工序OP10~OP40的加工区域分别如图4的绿色区域所示。

图4 OP10~OP40加工区域

3 夹具设计

3.1 夹具类型

目前常用的夹具共有4大类,分别是通用夹具、专用夹具、可调夹具和组合夹具[10-11]。通用夹具是指目前市场上已经实现标准化的夹具,如常见的台虎钳、通用卡盘、G形夹、T形螺栓组件等,通用性比较强,能快速适应所需加工对象的夹持加工,且这些结构都已经完全定型,还形成了各种规格及尺寸的系列化,想要怎样规格都可以直接买到;主要缺点是不适合批量生产,重复定位精度较差,生产加工效率较低。专用夹具是为一款零件单独设计加工制造的,为这款零件的一项工序量身定制的,这类夹具主要适合于大批量零件生产,能够有效地提升产品加工精度和生产效率。可调夹具可以通过调整夹具姿态或更换夹具配件,快速实现同一类型产品不同规格的快速换产。组合夹具指的是市场、内部已经标准化或正在执行标准化的器件组合而成的夹具,用于新品开发、临时加工和小批生产。

3.2 工序夹具设计

结合上述夹具类型,本文的壳体零件采用4道工序,为保证每道工序夹具的可靠性和加工过程的稳定性,分别对OP10工序、OP20工序、OP30工序、OP40工序对应夹具进行设计制造。

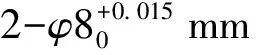

3.2.1 OP10工序夹具

考虑第一工序主要是为后续做铺垫,这一工序以粗加工为主,该工序设备采用普通立式三轴加工中心。加工夹具采用台虎钳作为该工序定位夹持夹具,通用台虎钳只能限制加工零件的5个自由度,不能限制X向的移动。为满足批量生产,结合产品实际情况,需根据虎钳配合尺寸自制一套钳口来替换通用钳口,自制钳口替换到通用夹具如图5(a)所示。通过该定位夹持装置,可有效保证该工序的快速装夹和稳定生产,夹持零件如图5(b)所示。通过该夹具,加工尺寸如图5(c)所示。这里对加工完成后各区域的加工余量做一个介绍,加工区域外径单边预留1.5 mm余量,主要是考虑加工切削力较大,后工序对应的夹持力也会偏大,容易造成零件表面夹伤显现,内孔单边预留0.4 mm,主要是考虑在OP20加工过程中内孔尺寸精度不能保证,切削9 mm凸圆台目的是为了夹持稳定可靠。

图5 OP10工序夹具

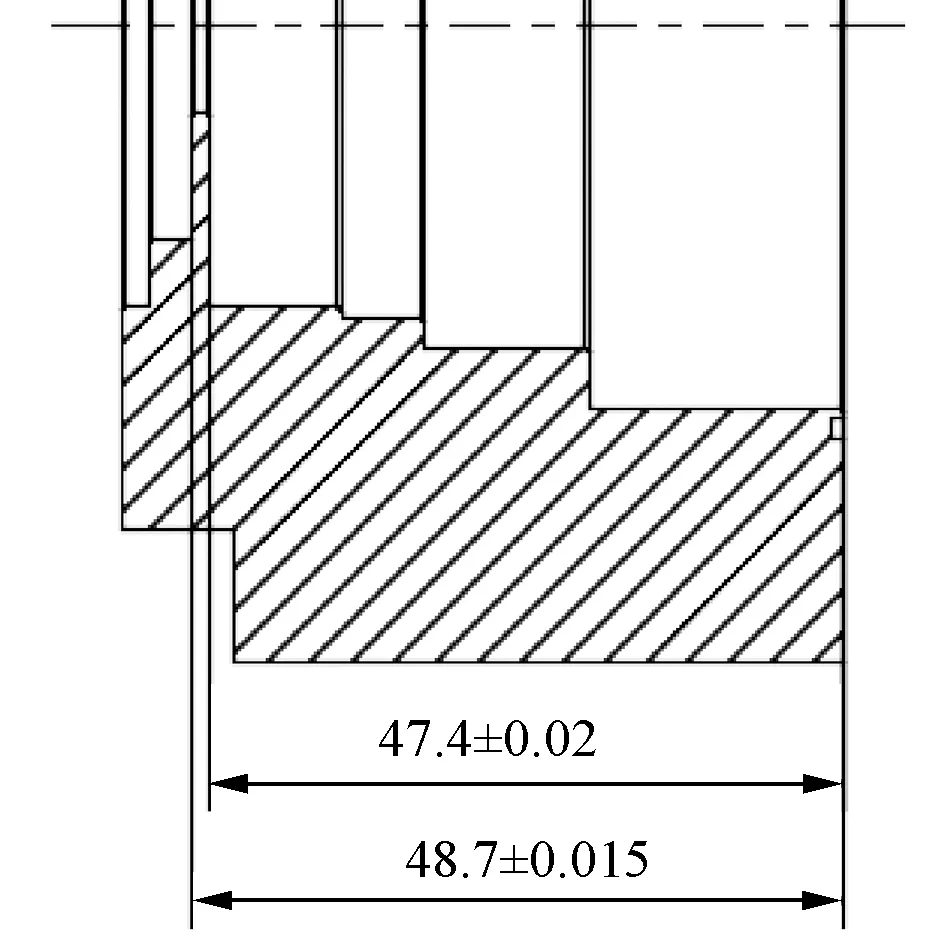

3.2.2 OP20工序夹具

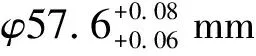

使用OP10工序加工的成品,进入OP20工序进行加工,该工序采用数控车床。数控车床常用卡盘类型有手动、气动、液压、电动和机械类,常用卡爪规格有两爪、三爪、六爪和特殊卡爪,这些卡爪又分为软爪和硬爪。结合现场实际生产情况,这里采用手动三爪软爪卡盘进行生产。根据车床卡盘的定位原理,只要满足5自由度限位,就可以保证车序工件重复精准定位加工,由于零件夹持长短不同,一般能限制零件2个自由度和4个自由度,为保证零件有效定位,软爪夹持直径加工至φ61.2 mm,台阶深度加工至10 mm,且把卡爪大面光一刀用于限制零件的轴向移动,由此实现4自由度控制,手动三爪软爪卡盘如图6(a)所示,零件三爪夹持定位方式如图6(b)所示。通过该工装合理设计结合相应的切削参数,本工序加工完成零件如图6(c)所示,有效保证了φ57孔与基准孔A同心度0.02 mm,同时保证了基准面C的平面度0.01 mm和基准面与基准A轴线垂直度0.02 mm,其余尺寸均能按图纸要求控制在合格范围内。

图6 OP20工序夹具

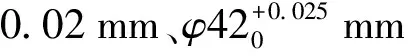

3.2.3 OP30工序夹具

图7 OP30工序夹具

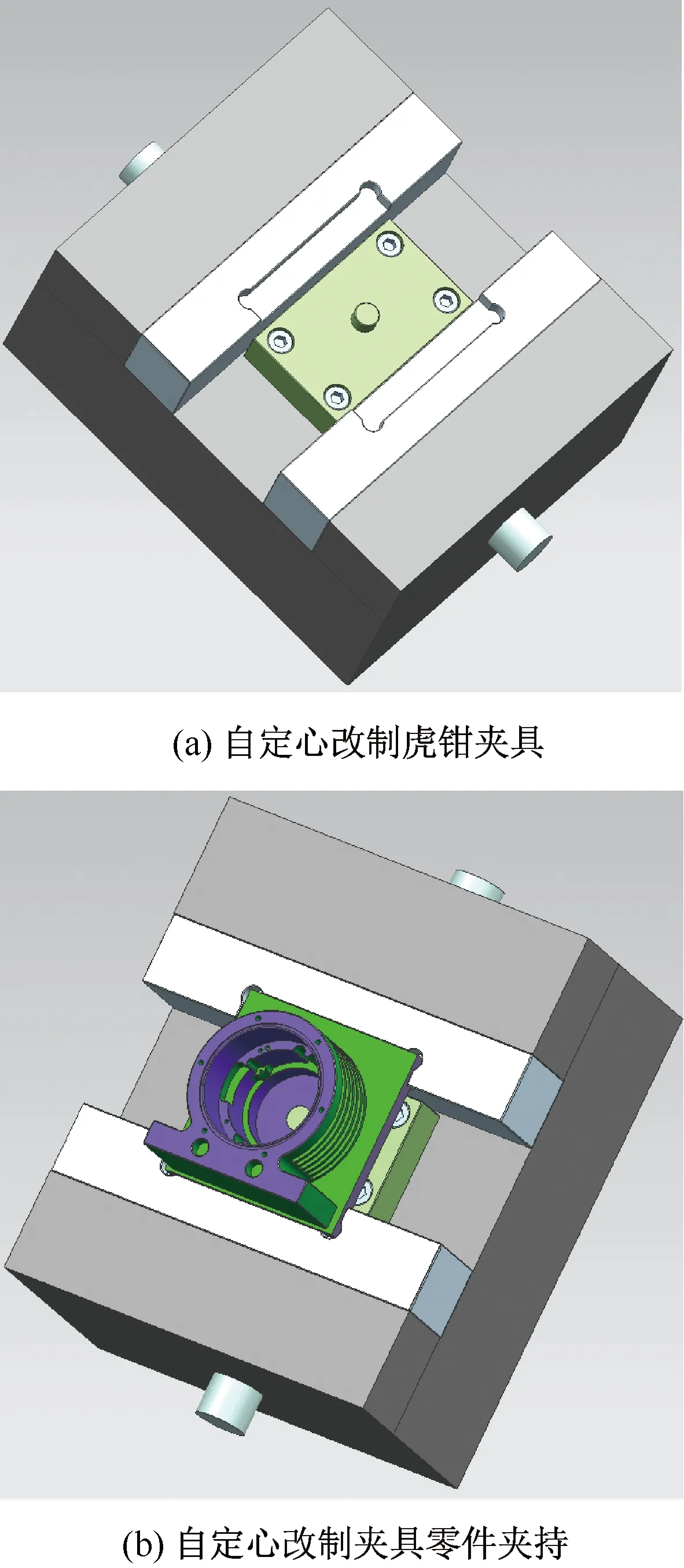

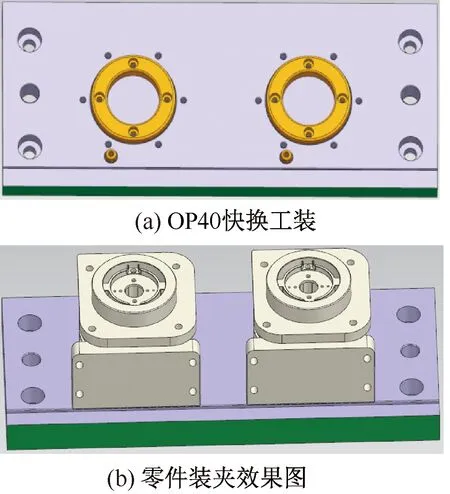

3.2.4 OP40工序夹具

图8 OP40工序夹具

为保证零件定位的可靠性,这里对该零件定位误差的计算和夹持方式分别叙述。在零件生产过程中,产生误差的因素有很多,定位误差仅是在加工过程中产生误差的一个点,一般零件定位误差不超过产品加工公差的1/5~1/3。

图9 定位销与定位孔尺寸公差(单位:mm)

4 结 语

通过对壳体加工工艺的分析,结合加工尺寸链及夹具定位精度的核算,完成了该壳体所有工序配套加工夹具的设计。通过每道工序所对应的夹具,可有效缩短每件成品的加工工时,大幅提升了该壳体零件在机加工序的流转速度,不仅保障了各工序的加工稳定性和加工精度,还保证了每批次订单的顺利交付。