Fe3O4 晶体碳化过程中的晶面效应

2023-10-14李思琪魏旭松索海云吕振刚过会闯欣1勇1李永旺1

李思琪,魏旭松,王 洪,青 明,索海云,吕振刚,过会闯,刘 颖,于 欣1,,*,杨 勇1,,*,李永旺1,

(1.中国科学院山西煤炭化学研究所 煤转化国家重点实验室,山西 太原 030001;2.中国科学院大学,北京 100049;3.中科合成油技术股份有限公司 国家能源煤基液体燃料研发中心,北京 101407)

费托合成反应(Fischer-Tropsch synthesis,FTS)是煤炭间接液化的关键技术,为煤炭清洁高效利用提供现实可行的途径。铁基催化剂具有价格低廉、活性高、CH4选择性低等优点,在大规模煤炭间接液化工业中得到广泛应用[1]。由于铁基催化剂在反应过程中存在复杂的相变,包括Fe3O4、Fe2C、α-Fe、Fe5C2、Fe3C 等,阻碍了研究催化活性位点和反应机理,因此,研究特定条件下相变,对于理解反应过程和机理极为重要。经过大量研究,Fe3O4被认为是水煤气变换反应活性中心,而铁碳化合物为F-T 反应活性中心[2-5]。研究 Fe3O4碳化过程对于后续理解反应条件下不同物相的催化性质至关重要。

多相催化反应中,催化剂表面结构在反应物吸附、中间体形成以及产物生成过程中起着至关重要的作用[6]。真实催化剂表面结构非常复杂,为研究构效关系带来极大难度,而传统表面科学技术研究二维模型体系又和真实反应条件存在压力鸿沟[7,8]。因此,制备可在真实反应条件下应用的结构清晰暴露单一晶面的粉末模型催化剂十分必要。近年来,报道了很多利用暴露单一晶面的纳米模型催化剂来研究多相催化反应过程中构效关系的工作。Zhang 等[9]使用均匀的Cu2O 单晶还原制备Cu 纳米晶体,比较催化WGS 反应的活性,发现暴露{100}晶面Cu 立方体在275 ℃催化WGS反应时活性较高,而暴露{111}晶面的Cu 八面体则几乎没有活性,并以此设计了高活性的ZnO/Cu立方体低温WGS 催化剂。May 等[10]在不同形貌的CeO2上负载Cu 催化CO 氧化反应过程中,发现Cu/CeO2立方体(100)的转化率更高,因为CeO2(100)晶面促进Cu(Ⅰ)位点生成,导致活性Cu(Ⅰ)-CO物种增多。这类尺寸均一的暴露晶面可控的纳米晶体模型催化剂降低了表面结构的复杂性,可以在实际粉末催化剂的反应条件下研究活性位点、反应机理等,随后可以通过引入助剂等进一步调控结构设计更加高效的催化剂。Varanda 等[11]研究发现,在催化剂活化的连续相变过程中,晶体活化前后的结构存在一定的相关性,α-Fe2O3在氢气中还原成α-Fe,α-Fe2O3的[001]方向变为Fe3O4的[111]方向,最后变为α-Fe 的[111]方向。Li 等[12]利用原位拉曼光谱研究CO 还原Fe2O3过程中的晶面效应,发现与(104)和(102)晶面相比,α-Fe2O3(001)晶面具有更好的还原活性,但并未说明各阶段相变过程中晶体结构之间的相关性。

基于以上讨论,为了深刻认识CO 碳化过程中催化剂的晶面敏感性,本研究参照以往制备特定形貌Fe3O4晶体的方法,成功合成了三种不同尺寸暴露{111}晶面的八面体,分别标记为Fe3O4-O1(2-10 μm)、Fe3O4-O2(150 nm)、Fe3O4-O3(50 nm);以及与 Fe3O4-O2 尺寸相近的暴露{110}晶面的菱形十二面体,标记为Fe3O4-RD。然后选择Fe3O4-O1 和Fe3O4-O3 研究了不同尺寸的晶体合适的碳化条件,以及碳化过程中形貌和物相的变化。并以此为参考,选择合适的碳化条件,利用大小相近的Fe3O4-O2 和Fe3O4-RD,通过原位XRD 研究了CO 碳化过程中Fe3O4不同晶面的碳化速率、碳化程度等,随后用TEM 表征碳化形成的晶体结构。本工作重点在于研究催化剂前驱体的不同暴露晶面对活化过程的影响,为铁基催化剂前驱体的形貌设计、活化条件的选择以及构建Fe3O4和FexC界面研究构效关系提供重要信息。

1 实验部分

1.1 催化剂的制备

1.1.1 制备八面体Fe3O4-O

本研究在Huang 等[13]的制备方法基础上调整参数,得到了三种不同尺寸暴露{111}的正八面体Fe3O4晶体。将1.35 g FeCl3·6H2O 溶解在40 mL乙二醇(EG)中,然后加入1 g NaCl 和1 g 聚乙二醇(PEG)充当稳定剂,最后添加5 g NaOH,将所得混合物搅拌为均一溶液后放入100 mL 聚四氟乙烯内衬的水热釜中,再将高压釜置于烘箱中并加热至200 ℃使其反应12 h,从烘箱中取出并冷却至室温,用去离子水和无水乙醇分别洗涤三次,用磁铁收集后在60 ℃真空干燥12 h。研磨后的黑色粉末样品标记为Fe3O4-O1,晶体尺寸为2-10 μm。将原料中的NaOH 减少到1 g,则制备得到150 nm的样品,标记为Fe3O4-O2。为了制备得到更小尺寸的晶体,将FeCl3·6H2O 的量减少至1.08 g,溶解在40 mL EG 中,不需要添加稳定剂,直接加入0.8 g NaOH,按上述操作流程即可制备得到50 nm 的八面体Fe3O4-O3。

1.1.2 制备菱形十二面体Fe3O4-RD

Fe3O4-RD 是依据Geng 等[14]描述的方法,对制备参数进行了适当调整进行合成。具体合成方法是,将1.39 g FeSO4·7H2O 溶解在30 mL 去离子水中形成澄清溶液,然后将1.5 mL 80% N2H4·H2O不断搅拌下加入上述溶液中,再将其密封在100 mL聚四氟乙烯内衬的水热釜中,随后将高压釜加热至200 ℃并保持16 h 再冷却至室温,用去离子水和无水乙醇分别洗涤三次,最终在60 ℃真空干燥12 h,该样品被命名为Fe3O4-RD。

1.2 催化剂的表征

样品的晶体结构由D8 Advance Bruker 衍射仪上记录的X 射线衍射谱图(XRD)确定,使用CoKα 辐射(λ=0.179 nm),电压为40 kV,电流为35 mA,20°-80°扫描,步长为0.04°,停留时间为0.4 s。使用扫描电子显微镜(SEM,QUANTA 400F,FEI)和透射电子显微镜(TEM,Talos F200X,FEI)观察样品的形貌和结构。

原位XRD 实验在毛细管反应器[15]中进行,填充20-30 mg 样品到毛细管中心1.5 cm 处,调整好原位池装置后安装在Co 靶X 射线衍射仪上。样品先在5 mL/min 的He 中升温到300 ℃,然后将气路切换为5 mL/min 5%CO 气体(CO/He=5∶95),气压保持在0.6 MPa 左右。检测器以0.04° 的扫描步长、0.4 s 的停留时间采集谱图。

2 结果与讨论

2.1 晶粒尺寸对碳化过程的影响

通过改变制备条件可以调节晶体的生长速率,得到不同尺寸暴露{111}晶面的Fe3O4晶体。为了研究不同尺寸晶体合适的碳化条件以及在碳化过程中物相和形貌的变化,这部分工作选取了尺寸分别为微米级大小的Fe3O4-O1 和50 nm 左右的Fe3O4-O3 两个样品在管式炉中进行碳化。将50 mg 粉末放入石英舟中,然后放置在管式炉的石英管中并通入40 mL/min Ar 吹扫,以5 ℃/min 的升温速率加热至300 ℃,然后切换到15 mL/min 5%CO(CO/He=5∶95) 或100%CO,最后在Ar 中冷却至室温,表征测试前样品保存在无水乙醇中防止被空气氧化。

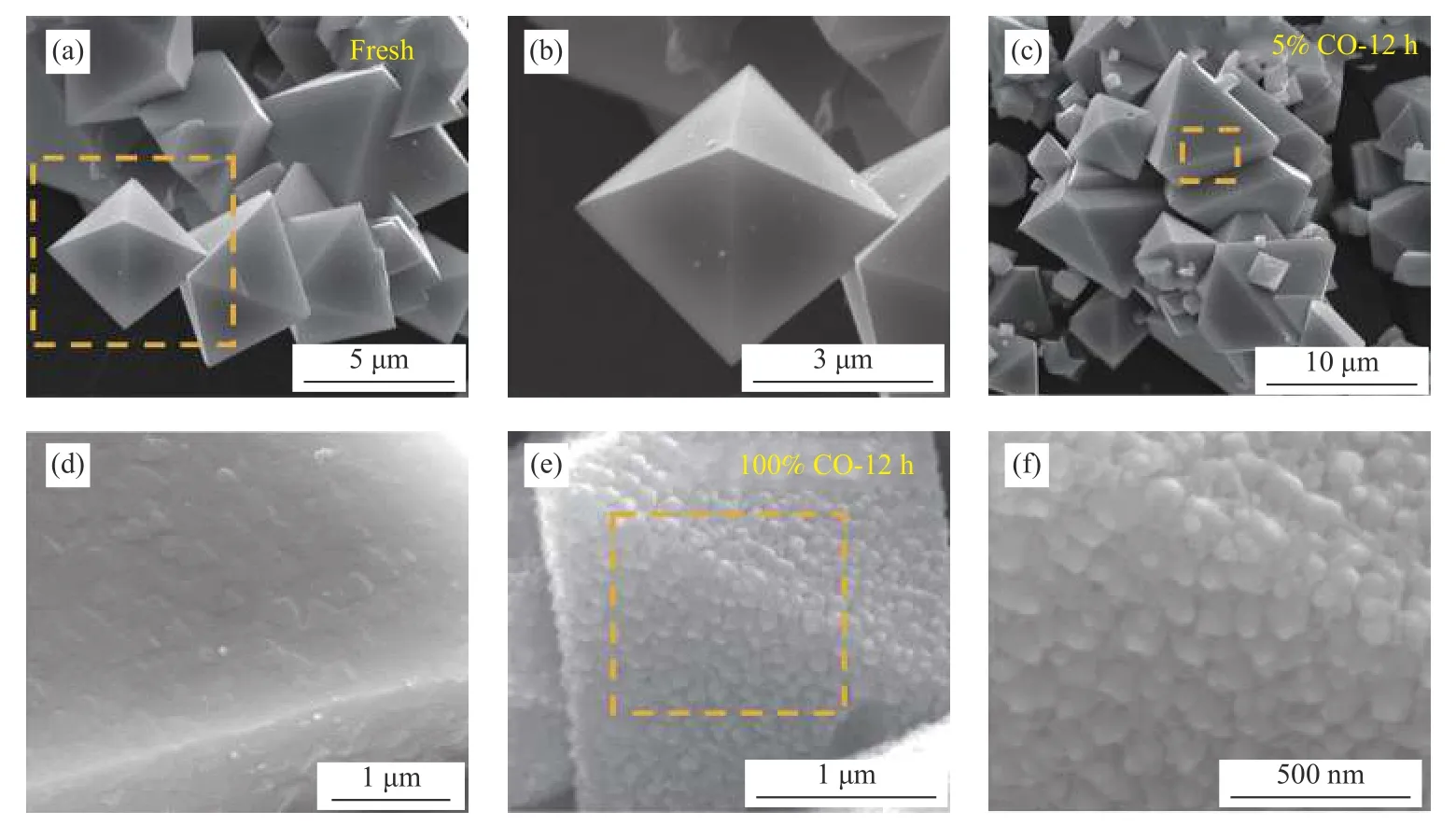

图1 是微米级的Fe3O4-O1 碳化前后的SEM照片。图1((a)、(b))可以看到新鲜晶体的尺寸主要分布在2-10 μm,几何形状为八面体,仅暴露{111}晶面,表面光滑且附着有少量小晶粒。与文献报道相同,一些晶体的八个暴露面全部是三角形,一些则是由三角形和梯形面组成[16]。如图1((c)、(d))所示,用5%CO 在300 ℃碳化12 h 后,晶体形状未发生变化,只在表面出现了三角形和六边形片层,说明片层面内具有六边形对称结构。晶体在特定气氛下的相变过程可以用气固反应动力学模型描述[17],因此,可以通过提高反应物气体的分压来加快反应速率,所以本工作中为了加快Fe3O4-O1 的碳化过程将5%CO 的混合气体换成100%CO气体。从图1((e)、(f))中可以看到,同样的碳化时间后晶体依然维持八面体形状但表面形貌发生了明显的变化,形成了由颗粒构成的粗糙表面。晶面表面破碎成不规则颗粒的情况,可以归因于四氧化三铁与碳化铁晶格的差异导致形成碳化铁时表面发生晶格收缩,平整晶体表面破碎成颗粒。图2 是样品Fe3O4-O1 在300 ℃、100%CO 气氛中碳化12 h 后的XRD 谱图,由于碳化铁含量较低,特征峰不明显,因此,将衍射强度取对数处理,对比标准卡片确定新出现的物相为Fe5C2,说明这些碳化后在表面形成的颗粒为Fe5C2或结构中含有Fe5C2。

图1 微米级Fe3O4-O1 的SEM 照片:(a)新鲜样品;(b)对(a)中虚线区域放大;(c)300 ℃,5%CO 气氛碳化12 h;(d)对(c)中虚线区域放大;(e)300 ℃,100%CO 气氛碳化12 h;(f)对(e)中虚线区域放大Figure 1 SEM of micron-sized Fe3O4-O1: (a) as prepared sample;(b) zoomed-in image of marked area in (a);(c) carbonized for 12 h in 5%CO at 300 ℃;(d) zoomed-in image of marked area in (c);(e) carbonized for 12 h in 100%CO at 300 ℃;(f) zoomed-in image of marked area in (e)

图2 微米级Fe3O4-O1 在300 ℃、100%CO 气氛中碳化12 h 后的XRD 谱图Figure 2 XRD patterns of micron-sized Fe3O4-O1 carbonized at 300 ℃ in 100% CO for 12 h

由于小尺寸晶体的比表面积更大,因此,小尺寸晶体比大尺寸晶体更容易被还原碳化[18]。本工作中,选用5%CO 作为反应气对50 nm 的八面体Fe3O4进行碳化实验,图3 列出了用5%CO 在300 ℃碳化Fe3O4-O3 随时间变化的XRD 谱图。通过对比标准卡片,确定新鲜的样品为纯相的Fe3O4。随着碳化时间的延长,Fe3O4的衍射峰逐渐减弱,FexC 衍射峰逐渐增强。碳化1.5 h 后52°左右开始出现FexC 衍射峰,碳化12 h 后Fe3O4最强衍射峰强度很小,Fe3O4-O3 几乎完全被碳化为Fe5C2。

图3 50 nm Fe3O4-O3 在300 ℃、5%CO 气氛中碳化不同时间的XRD 谱图Figure 3 XRD patterns of 50 nm-sized Fe3O4-O3 with different time of carbonization in 5% CO at 300 ℃

利用TEM 检测新鲜样品经过90 min 碳化后晶体结构产生的变化。图4((a)、(b))显示新鲜的Fe3O4-O3 形状为八面体,尺寸约为50 nm。对图4(b)中选定区域放大后量取晶体条纹为0.264 nm,与Fe3O4的(311)晶面吻合。如图4(d)所示,在碳化90 min 后,Fe3O4晶体烧结团聚,八面体几何形状被破坏。仔细观察图4((e)、(f)),颗粒存在明暗不均匀的衬度变化,说明表面变得凹凸不平。图4(f)显示碳化后晶体边缘形成很薄的无定形壳层,内部晶格条纹间距为0.473 nm,归属于Fe3O4(111)晶面。该样品对应的XRD 谱图上已经出现了FexC 物相,但因为碳化程度较小,所以TEM 上没有找到相关的FexC 晶体结构,也有可能是因为形成的少量碳化铁对空气非常敏感,其结构在转移过程中发生变化[19]。

2.2 碳化过程中的晶面效应

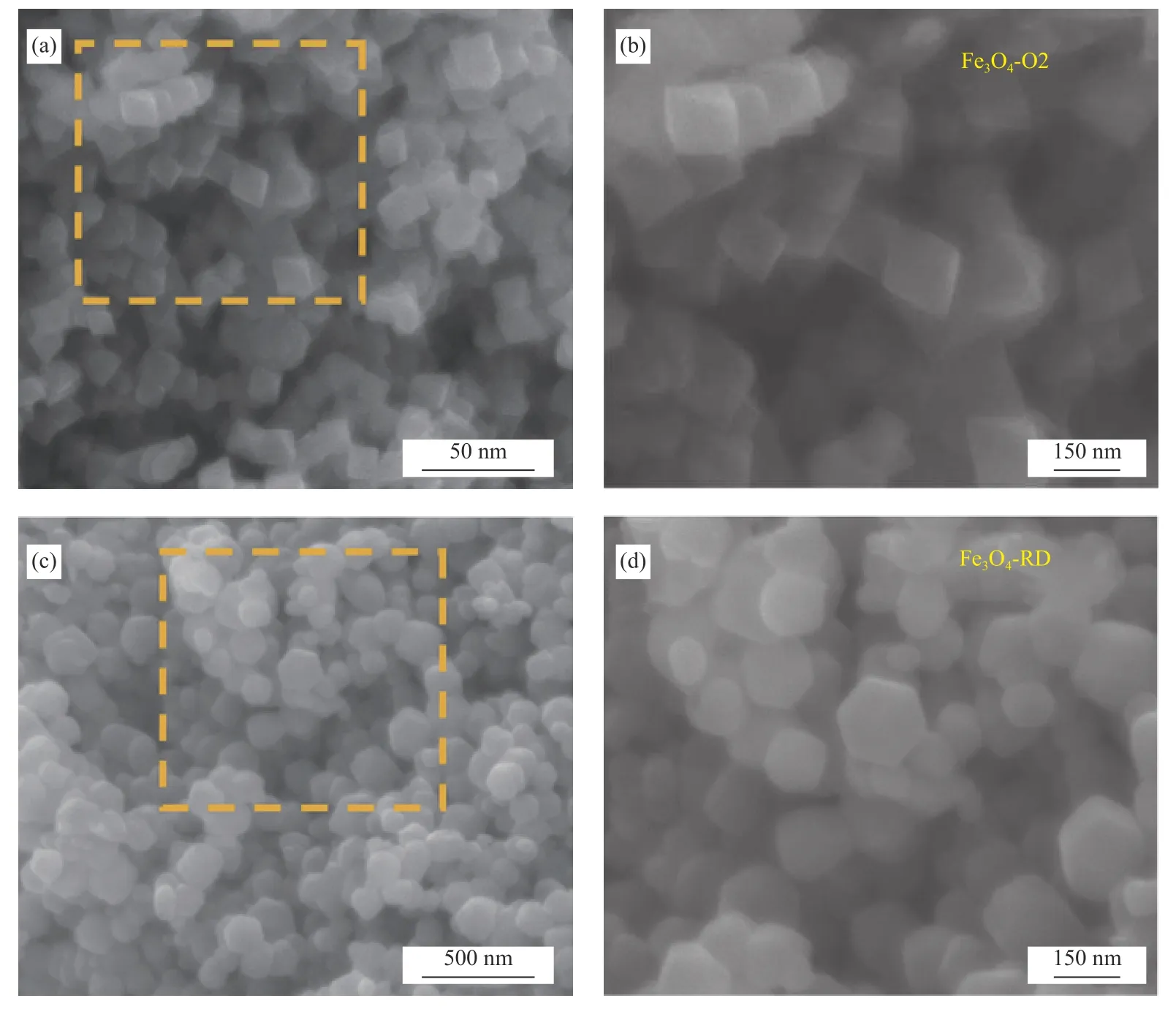

为了研究暴露的不同晶面对碳化过程的影响,利用原位XRD 在线表征物相的变化并实时监测CO 的消耗和CO2的生成。图5((a)、(b))是尺寸约为150 nm 暴露{111}晶面的Fe3O4-O2;((c)、(d))为150 nm 左右暴露{110}晶面的Fe3O4-RD,此样品中含有极少量的Fe2O3杂质。从SEM 上可以看到两个样品尺寸接近且均一,晶体几何形状比较完美。

图5 两种尺寸相近的Fe3O4 晶体的SEM 照片:(a)150 nm 左右Fe3O4-O2;(b)对(a)中虚线区域放大;(c)150 nm 左右 Fe3O4-RD;(d)对(c)中虚线区域放大Figure 5 SEM of Fe3O4 NPs: (a) 150 nm Fe3O4-O2;(b) zoomed-in image of marked area in (a);(c) 150 nm Fe3O4-RD;(d) zoomed-in image of marked area in (c)

图6(a)和(b)分别为Fe3O4-O2 和Fe3O4-RD 碳化实验的原位XRD 谱图。其中,(a1)和(b1)是随碳化时间变化的XRD 谱图,可以看到随碳化时间的延长,Fe3O4的特征峰强度总体呈下降趋势,同时 50°-55°逐渐出现多个新的衍射峰,500 min 后依然存在Fe3O4的衍射峰说明两个样品均未被完全碳化。由于FexC 物相复杂且衍射峰的角度相近,为了容易鉴别物相的种类,选择FexC 衍射峰比较集中的区域(42°-66°)绘制了两个样品的XRD谱图,分别显示在图6(a2)和(b2)。据报道,碳化温度是影响生成铁碳物相的重要因素之一,总的来说较低的碳化温度下主要形成Fe2.2C,随着温度的升高,χ-Fe5C2含量占主体,温度继续升高则转化为Fe3C[20,21]。在本实验的碳化条件下,通过对比图6(a2)与标准卡片,可以推断Fe3O4-O2 在碳化过程中物相由Fe3O4主要转变为Fe5C2和部分Fe3C。图6(b2)显示碳化开始后很短时间内,Fe3O4-RD 中的Fe2O3杂质最强峰消失,而52°出现了一个单独的峰,对比标准卡片以及其他样品的FexC 峰形后,推测为Fe2O3被还原为α-Fe,文献中也有报道这种相变路径[22,23]。其中,Fe2O3含量较少,对整体的碳化过程影响很小,因此,Fe3O4-RD 碳化后形成了Fe5C2、Fe3C 以及少量的α-Fe。

图6 原位XRD 碳化实验的分析:(a1)、(a2)Fe3O4-O2 碳化中特定时间点的XRD 谱图和2D 热图;(b1)、(b2)Fe3O4-RD 碳化中特定时间点的XRD 谱图和2D 热图;(c)两种晶体的Fe3O4 最强峰41.3°的相对衍射强度变化;(d)气相色谱分析尾气计算出的CO 转化率Figure 6 Analysis of in-situ XRD carbonization experiments: (a1),(a2) XRD patterns at specific time points and 2D heatmap of Fe3O4-O2 carbonization process;(b1),(b2) XRD patterns at specific time points and 2D heatmap of Fe3O4-RD carbonization process;(c) diffraction intensity change of the Fe3O4 strongest peak of two crystals at 41.3°;(d) CO conversion calculated by gas chromatographic analysis of exhaust gas

为了对比Fe3O4-O2 与Fe3O4-RD 在碳化过程中碳化速率的差异,图6(c)比较了Fe3O4最强衍射峰(311)在2θ=41.3°的峰强度相对变化。结果显示,暴露{110}晶面的Fe3O4-RD 碳化10 min 后杂质Fe2O3快速被还原为Fe3O4,Fe3O4强度达到最大,碳化200 min 后峰强度衰减至40%,此后基本维持不变。而暴露{111}晶面的Fe3O4-O2 的峰强度衰减速率略小于Fe3O4-RD,300 min 后衰减至40%,此后峰强度继续下降,直到450 min 后下降至30%时才逐渐平缓。从相对峰强度变化可以看出,(111)比(110)晶面前期碳化速率略慢,但是可以被碳化至更深程度。

图6(d)显示了原位XRD 实验中色谱采样计算的CO 转化率,可以看出,两种晶体在不同时间段CO 的消耗量存在明显差异。开始阶段,样品中含有的杂质或者轻微氧化的表面被快速还原消耗了较多CO。25-175 min,两种晶体的CO 消耗量相近,曲线几乎重合,均为先上升后逐渐下降的趋势。175 min 后Fe3O4-RD 的CO 转化率急剧下降,碳化360 min 时CO 转化率下降到0,即停止消耗CO,说明此时不再发生积炭反应和碳化反应。而Fe3O4-O2 碳化700 min 后,CO 转化率为2%,积炭或碳化反应仍在缓慢进行。

从原位XRD 实验的结果看出,暴露{111}晶面的Fe3O4-O2 比暴露{110}晶面的Fe3O4-RD 碳化持续时长更长,在相同条件下可碳化程度更高。Fe3O4的自然生长面主要为(111)和(100)面,而无论是实验还是理论计算对(110)面报道都很少。Yu 等[24]计算了Fe3O4各个表面的稳定性和电子结构,(110)表面的两个终结面均存在强烈的扭曲,根据表面能得到三种晶面的稳定性为(111)>(001)>(110)。研究显示,铁氧化物的碳化主要涉及渗碳和脱氧过程,同时存在表面积炭反应和晶体破碎[25,26]。本工作中暴露两种不同晶面的Fe3O4在碳化过程中表现出的差异,可归因于相比{111}晶面,Fe3O4暴露的{110}晶面可使CO 在晶体表面解离生成C*原子的速率更快,因此,碳化前期碳化速率更高,但同时也产生了更多积炭覆盖反应活性位点导致碳化过程更早停止。

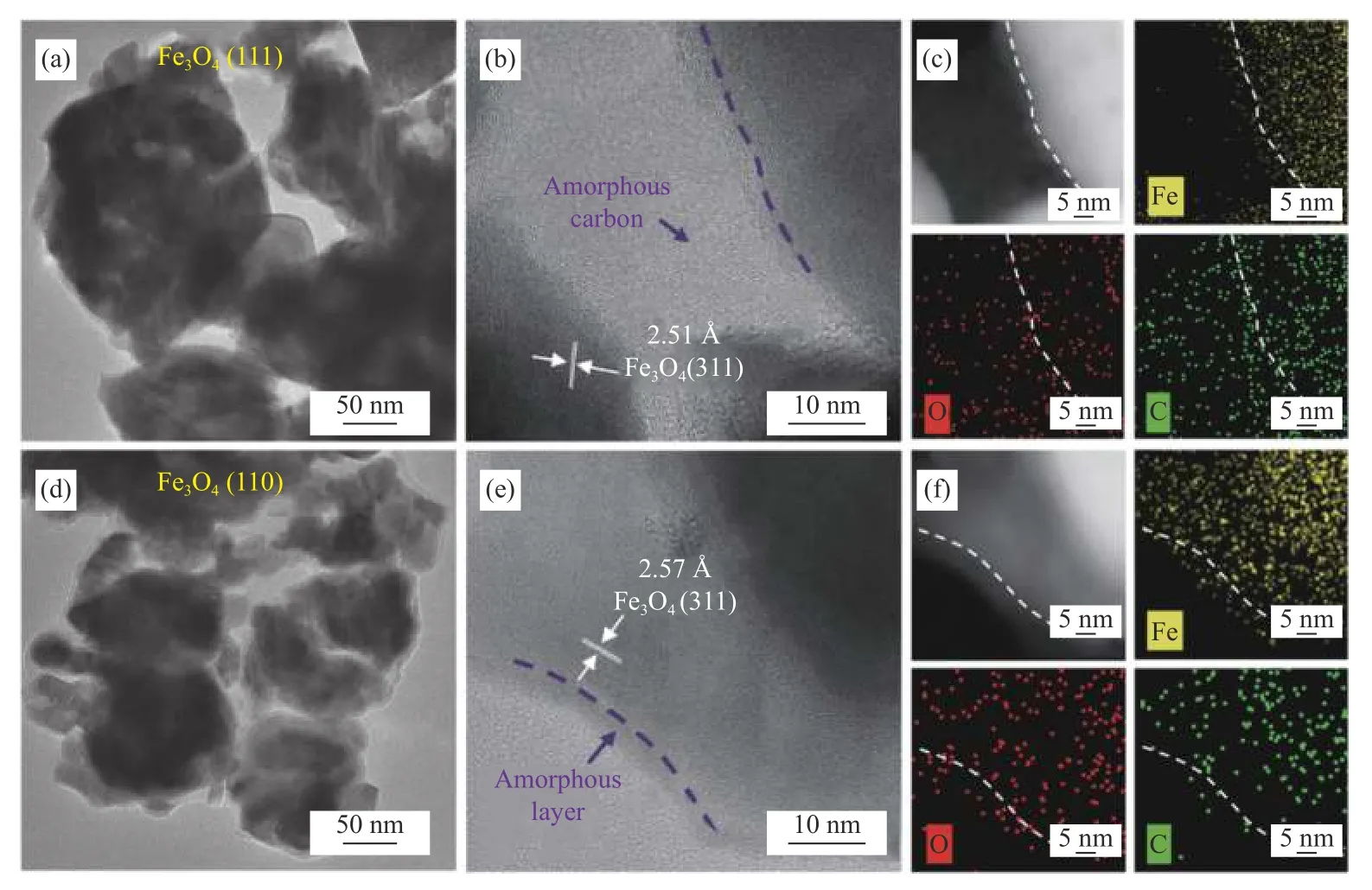

为了进一步了解碳化后晶体的结构变化,使用TEM 对原位XRD 碳化后的样品进行表征。如图7(a)所示,Fe3O4-O2 由于碳化程度较深,原有的八面体形貌发生变化,形成了核壳结构且发生团聚。图7(b)中可以看出,内核部分显示出Fe3O4的晶格条纹,壳层为无定形结构。图7(d)和(e)显示Fe3O4-RD 也发生了类似变化,失去了原本的菱形十二面体的几何形状并发生团聚。核心的晶格条纹连续且清晰,测量为0.257 nm,是Fe3O4(311)晶面的晶格间距。两种晶体碳化后均未找到具有FexC 晶格的区域,所以不能直接将无定形壳层完全判定为积炭。为了判断壳层的元素组成和分布,使用能量色散X 射线光谱(EDX)对样品进行分析,测试中使用氮化硅窗格代替碳支撑膜以便排除背景碳元素的影响。图7(c)是碳化后的Fe3O4-O2对应区域的元素分布,可以看到,壳层中含有Fe 元素,颗粒之间的积炭可能是制样时超声处理导致积炭分散。图7(f)是Fe3O4-RD 碳化后元素分布的结果,元素空间分辨效果较好,无定形壳层中显示含有Fe、O、C 三种元素。所以Fe3O4晶体碳化后形成核壳结构,以FexC 与Fe3O4为壳层,核心仍然为Fe3O4。文献中报道了Fe 基催化剂在合成气或者逆水煤气反应条件下形成的稳定结构,核心取决于反应前的物相,但壳层均为FexC 与Fe3O4的混合相[27,28],与本研究的结果一致。

图7 原位XRD 碳化实验结束后样品的TEM 照片:(a)Fe3O4-O2 碳化后的TEM;(b)Fe3O4-O2 碳化后HRTEM;(d)Fe3O4-RD 碳化后的TEM;(e)Fe3O4-RD 碳化后的HRTEM;(c)、(f)两个样品(b)和(e)中对应区域的EDX mappingFigure 7 TEM images of the samples after the in-situ XRD carbonization experiments: (a) TEM of carbonized Fe3O4-O2;(b) HRTEM of carbonized Fe3O4-O2;(d)TEM of carbonized Fe3O4-RD;(e) HRTEM of carbonized Fe3O4-RD;(c),(f) EDX mapping of the corresponding regions of (b) and (e)

3 结论

本工作制备了多种Fe3O4晶体,包括只暴露{111}晶面的不同尺寸(2-10 μm、150 nm、50 nm)的八面体Fe3O4-O,和尺寸约为150 nm 的只暴露{110}晶面的菱形十二面体Fe3O4-RD。通过SEM、XRD、TEM 以及原位XRD 等表征手段分析Fe3O4碳化前后的结构变化和碳化过程中的物相转变。

对不同尺寸的只暴露{111}晶面的Fe3O4晶体进行碳化研究,结果显示,晶体尺寸越小越容易被碳化。使用原位XRD 研究相同尺寸分别暴露{111}和{110}晶面的两种Fe3O4晶体的碳化过程,结果表明,Fe3O4-RD 的碳化速率比Fe3O4-O 更快但碳化过程更早终止。这个现象可归因于(110)晶面比(111)活性更高更容易形成C*使Fe3O4碳化,但同时也会产生更多积炭覆盖反应界面的活性位点导致反应停止。TEM 结果显示,这两种晶体碳化后形貌都发生了改变,形成了以Fe3O4为核心,壳层中同时含有Fe3O4和FexC 的核壳结构。

致 谢

感谢中科合成油技术股份有限公司在设备和资金方面给予本研究工作的支持。