煤岩显微组分荧光特征与激发时间的关系

2023-10-14张雅茹白金锋靳立军胡浩权

张雅茹,白金锋,靳立军,李 扬,胡浩权,*

(1.大连理工大学 化工学院煤化工研究所精细化工国家重点实验室,大连 116024;2.辽宁科技大学 化学工程学院,鞍山 114051)

在现代焦化工业中,捣固炼焦、顶装煤炼焦工艺,特别是最近针对“双碳”战略目标开发的富氢高炉应用的高反应性焦炭制备技术等都需要精细化配煤作为支撑[1-3]。在采用现存的指标表征煤质时发现,某些煤样间存在反射率指标相近,但黏结性差异较大;或黏结性相近,而焦炭热态性能指标不一等问题。这些异常现象说明现有的煤质参数难以满足工业生产的需要。煤岩显微组分荧光性质的研究,可以从原子核外层电子的运动状态角度深入诠释炼焦煤的性质,对炼焦煤性质的正确辨识与其微观结构特性的深入认识是扩大炼焦煤资源,提高焦炭质量,降低生产成本的重要基础,对实际生产具有重要的现实意义,煤岩显微组分荧光分析成为现行煤质检测指标的有利补充。

荧光是物质受紫外线照射时吸收足够的能量,从稳定的基态跃迁到激发态后所发射出的各种颜色及强度不同的可见光,当停止照射时,发射的光线也随之很快消失。Van 等[4]利用紫外线辐照显微镜下的花粉和孢子,发现紫外线辐射下会导致不可逆的颜色、强度或光谱的变化,变化的幅度取决于暴露的时间、辐照波长和暴露物体的自身的化学性质,即使在几秒钟的间隔内,颜色也可能发生变化。荧光强度在紫外线照射下可能增加或减小,但也可能在先下降之后出现大的增加。Teichmuller 等[5]推测,这种变化是荧光物质光降解的结果。Teichmuller 等[6]在对烃源岩中的壳质组进行恒定波长的蓝光激发后发现,不仅荧光强度随激发时间变化,荧光颜色也会从深棕色变为亮黄色,说明荧光波长也发生了明显变化。Senftle 等[7]在后来的研究中也验证了这一结论。Ottenjann[8]在对来自澳大利亚油页岩的研究发现,油页岩经过长时间的照射后,会有一种沥青质液体从裂缝中渗出,此时荧光强度增强;当液体物质消失后,荧光强度减弱。成熟度不同的煤样在长时间辐照后所发生的荧光变化行为有所不同。因此,激发时间是影响荧光强度变化的重要因素。

目前,文献报道[9-14]及煤炭行业标准[15,16]中推荐的荧光分析技术采用的激发光源主要为100 W/200 W 的超高压汞灯,激发波长从365-490 nm 变化不等,采用光电倍增管检测固定波长的荧光强度。1990 年以后,陆续有学者将激光器作为激发光源引入到沉积岩的荧光研究中,该应用主要集中在石油化工领域烃源岩的研究[17-31],关于煤焦化领域炼焦煤的荧光分析的报道却不多。造成荧光分析方法在煤焦化行业应用受限的主要原因是仪器设备的精度低,实验条件苛刻,实验重复性差。

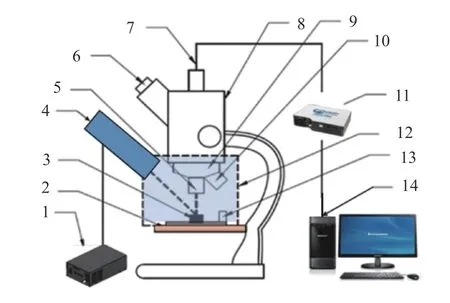

本论文以炼焦煤的合理利用为研究背景,在偏光显微镜的基础上,构建了以360 nm 的全固态低噪声紫外激光器作为激发光源,及光纤光谱仪为荧光信号捕获装置的新型原位激发显微荧光检测系统对煤岩显微组分进行激发和检测[32]。该装置激发光源的最大功率密度由原先使用超高压汞灯的200 mW/cm2提高到4423 mW/cm2,量子效率达到90%,与原先装置相比提高70%;发射波长的检测范围由固定波长扩展到全波长0-1000 nm,保证了信号采集的完整性和准确性。通过分析激发过程中荧光强度、荧光色及光谱最大强度处的波长值随时间的变化,确定表征组分荧光特征的最佳激发时间,为建立炼焦煤冷热态荧光特征参数的表征方法以及荧光显微分析在煤焦化领域的应用提供技术支持。

1 实验部分

1.1 煤 样

实验选用六种具有代表性的炼焦煤。1#和2#煤样为分别来自新疆和黑龙江的反射率指标相同(Rmax=0.91%),而黏结性指标不同的煤样,其中,1#煤样的镜质组表面吸附沥青质等富氢成分;3#和4#煤样为来自安徽淮北不同矿区的指标及黏结性指标相似的煤样5#煤样为新疆焦煤;6#煤样为山西古交煤矿的瘦焦煤。

1.2 煤岩显微组分的岩相分析

1.2.1 粉煤光片的制备

参照GB/T 16773—2008 煤岩分析样品制备方法制备粉煤光片。为满足不同测试条件下的煤岩显微组分和荧光测定的需要,每种煤的光片均准备平行样。对抛光后的样品采用超声波清洗器在水中进行清洗,避免抛光剂对荧光测定的影响。

1.2.2 煤岩显微组分和矿物的含量分析

参照GB/T 8899—2013 煤的显微组分和矿物测定方法,将粉煤光片压片后置于显微镜载物台上,采用50 倍物镜(油浸)对样品进行分析。本文中涉及的显微组分讨论是依据国家标准 GB/T 15588—2013《烟煤显微组分分类》进行。测试结果如表1 所示。

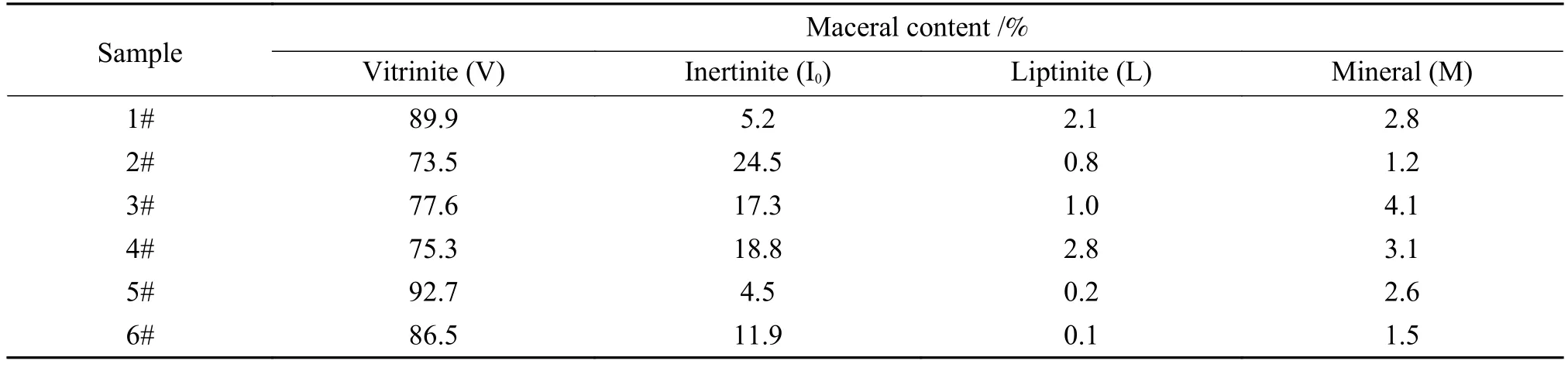

表1 样品煤岩显微组分含量Table 1 Macerals contents of coal samples

由表1 可知,实验选用的六种煤,镜质组含量均较高,特别是1#、5#和6#煤,镜质组含量超过85%,六种煤中均含有壳质组,其中,4#煤的壳质组含量最高为2.8%。

1.2.3 镜质组反射率分析

镜质组反射率测定采用GB/T 6948—2008。各种煤样的镜质组反射率分布图见附录图1,主要参数如表2 所示。

图1 煤岩显微组分荧光强度测定装置示意图Figure 1 Device for measuring the fluorescence intensity of coal macerals

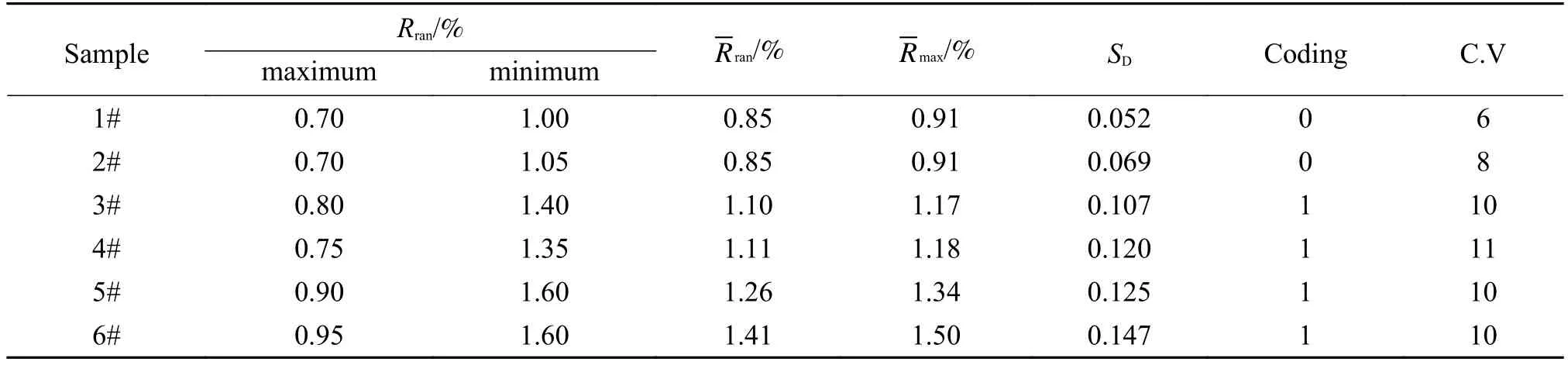

表2 煤样镜质组反射率分布Table 2 Vitrinite reflectance of coal samples

根据国家标准GB/T397—2022《商品煤质量炼焦用煤》中的规定,镜质体随机反射率变异系数C.V≤10,且镜质体反射率分布图无凹口的为单种煤,C.V>10 为配合煤。因此,选定的六种生产用炼焦煤中4#煤样为配合煤;其他煤样为单一煤层煤。

1.3 煤样的工业分析、元素分析和黏结性分析

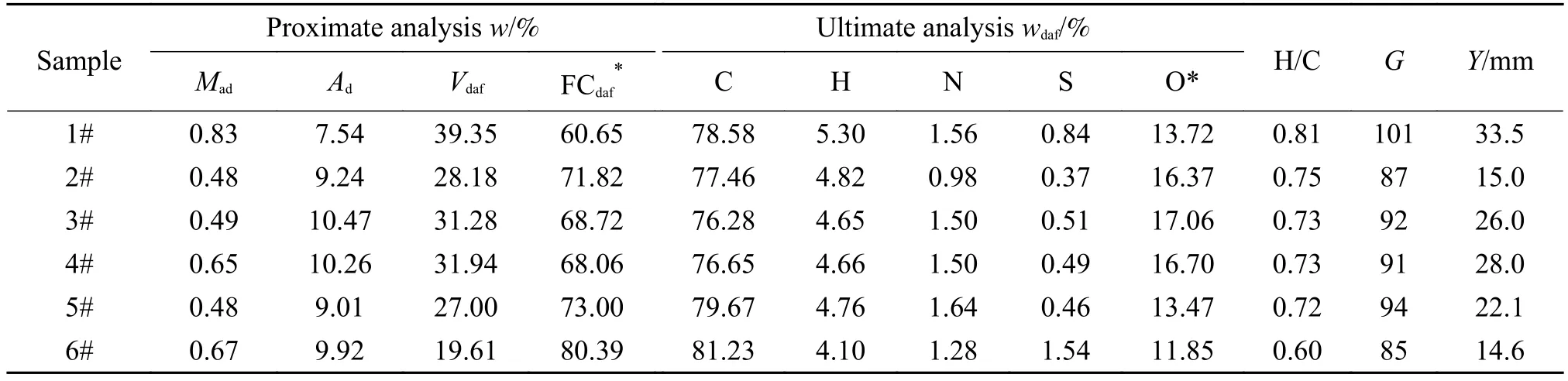

根据国家标准GB474—2008 制备实验选用的六种炼焦煤煤样。分别采用标准 GB/T 212—2008、GBT476—2001、GB/T 5477—2014、GB/T 479—2016 等方法进行煤样的工业分析、元素分析、黏结指数、胶质层指数的测定,实验结果如表3 所示。

表3 煤样的工业分析、元素分析和黏结特性分析Table 3 Proximate analysis,ultimate analysis and caking properties of coal samples

从表2 和表3 可以看出,1#煤和2#煤几乎有相同的镜质组反射率指标,但挥发分含量及黏结性指标G值和Y值不同,1#煤样的黏结性明显好于2#煤样,选取这两种煤样的目的是为了考察荧光强度指标对黏结性反应的灵敏度;3#煤和4#煤的黏结性较好,两者的反射率指标、挥发分、黏结性指标均相似,而小焦炉实验(附录表1)表明,此两种煤样的焦炭热态性能差异很大,说明反射率、挥发分和黏结性指标对煤样的辨识度存在不足,选取这两种煤样的目的是为了考察荧光强度指标对制得焦炭热态性能反应的灵敏度;5#煤属于25 号焦煤,与3#和4#煤相比,5#煤的黏结性指标G值略高,Y值和挥发分更低,变质程度更高;6#煤的黏结指数G为85,Vdaf为19.61%,胶质层指数14.6 mm,含硫量为1.54%,属于15#焦煤。

1.4 煤岩显微组分的荧光性质分析

在自行设计并组装的激光诱导荧光显微系统(Laser induced fluorescence microscopy system 简 称LIFM)(图1)中,以360 nm 的低噪声紫外激光器作为激发光源,分别使用了海洋光学QE65pro 荧光光谱仪和“Axioskop”40a Pol 偏光显微镜进行激光诱导荧光的测量与观察。为了避免香柏油对荧光测量的影响,实验采用干物镜,观察介质为空气,放大倍数为50,数值孔径为0.85。

为避免杂散光进入光路,整个激发和光信号采集过程均在暗室内完成,测定前扣除暗背景。测定过程中保持室内温度恒定(25 ℃)、入射光功率密度稳定在4400 mW/cm2。光纤光谱仪同步采集并记录煤岩显微组分的荧光的信息,采集为0-1000 nm 的全波长。在光谱图中可以读取的参数有荧光强度,光谱最大强度处的波长λmax等信息。在目标样品抛光表面上通过系统中的偏光显微镜选取典型的岩相组分作为测试点。根据煤岩组分含量,每个光片中镜质组和惰质组的测定点数不少于10 个,壳质组由于含量较少,采用灌制双片的方法保证测定点数在5-10 个。每3 s 记录一次组分的荧光光谱,每个测量点在15 s 内共记录五次的荧光信号参数。对每个组分的所有测定点的光谱测试结果求取平均值作为最终结果。重复实验结果(附录3)表明,同一煤样中不同惰质组组分在相同激发时间的光谱最大强度处的波长、荧光强度重现性良好。

2 结果与讨论

煤岩显微组分经激光激发后产生的荧光强度受自身化学组成、激发时间、温度等因素的影响。为了确定描述组分荧光特性的最佳激发时间,研究激发时间对组分自发荧光的影响,选取具有代表性煤岩显微组分作为样本,在室温条件下进行长时间不间断激发,确定表征各组分荧光特性的最佳激发时间,利用六种炼焦煤样进行验证,最终确定测定煤岩显微组分荧光强度的最佳时间条件。

2.1 激发时间对煤样中各显微组分荧光特性的影响

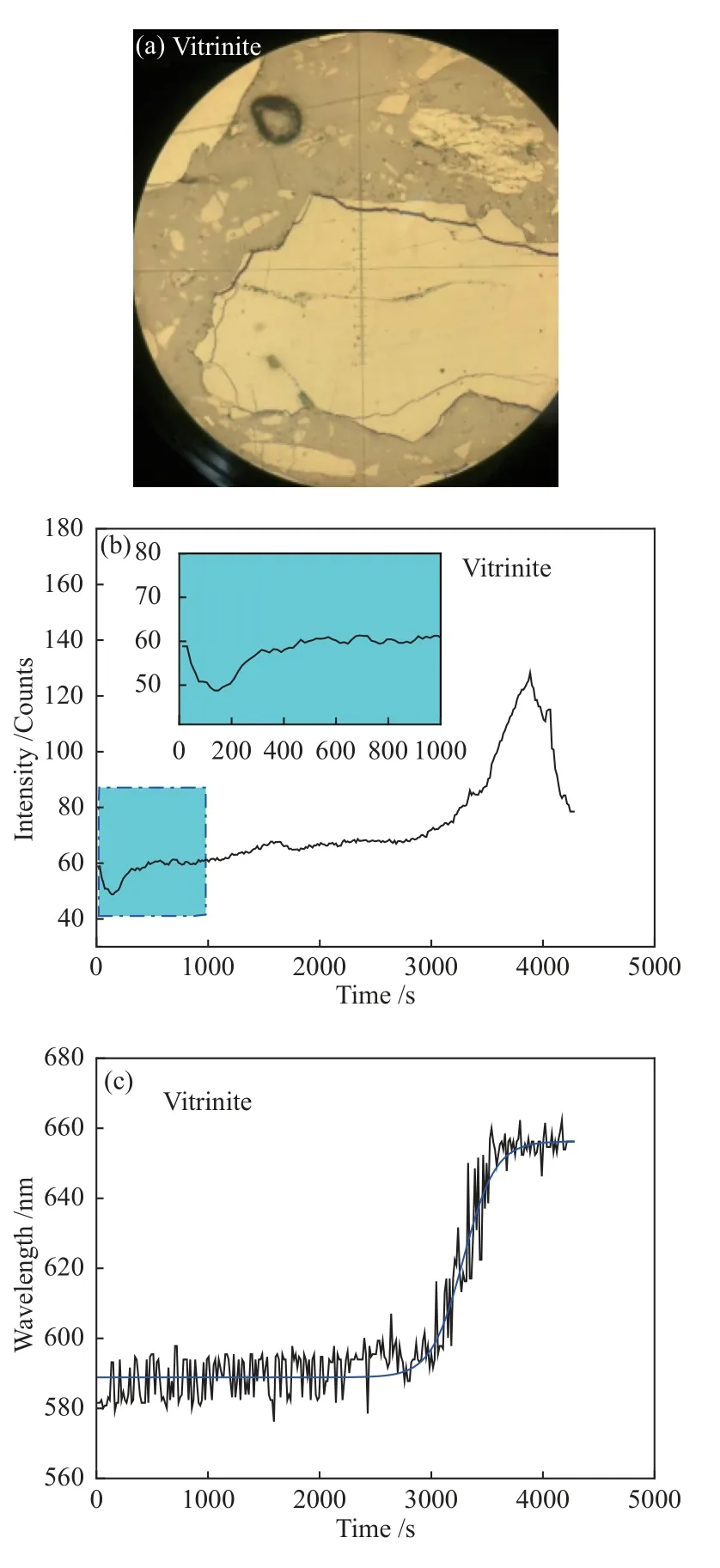

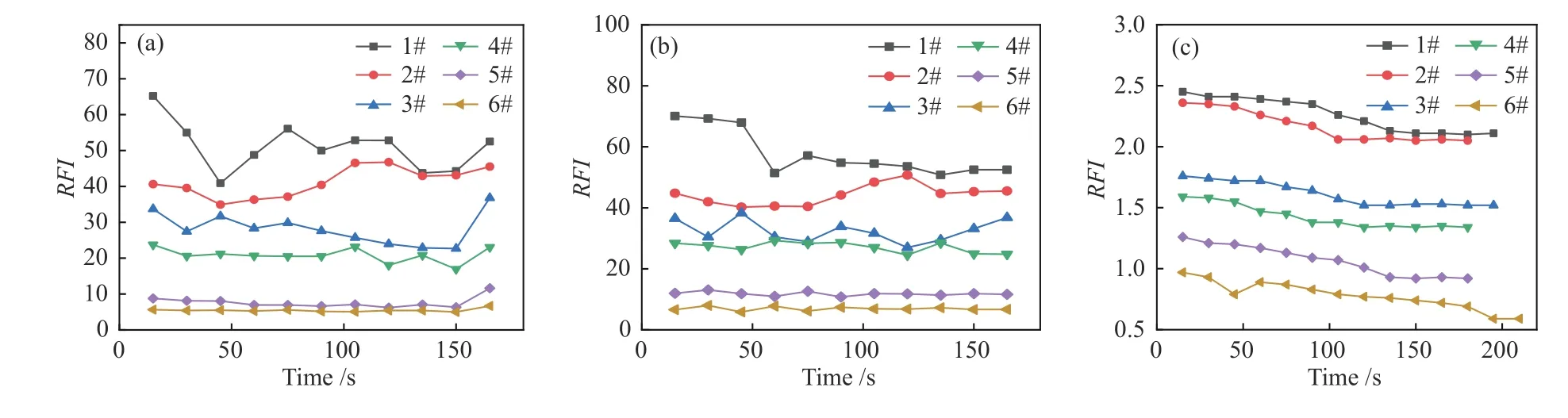

以1#煤为例,研究激发时间对煤中各显微组分荧光特性的影响。图2 为镜质组抛光表面及最大荧光强度和对应波长随时间的变化。

图2 镜质组抛光表面(干物镜“Epiplan” LD 50×/0.50,反射光)(a)以及最大荧光强度(b)及对应波长(c)随时间变化Figure 2 Vitrinite on the polished surface (objective "Epiplan"LD 50×/0.50 under normal reflected light) (a),variation of maximum fluorescence intensity (b) and corresponding wavelength (c) with time

由图2(b)和(c)中可以看出,其荧光特征信号在15 s 时,最大荧光强度为58.56,其对应波长为581.60 nm,此时荧光色为黄色。随着激发时间的延长,荧光强度略有降低,在达到最低点后开始缓慢上升,并在激发3885 s 时荧光强度达到最大值为128.34,最大荧光强度对应的波长发生“红移”,为653.15 nm,荧光色由最初的黄色变为红色。有研究表明,显微组分中存在能级结构相似的发光团,分子间的偶极相互作用,使激发态分子(给体分子)可在远大于分子碰撞直径的距离(可达5-10 nm)内将激发能传递给另一发光团(受体分子),而Förster 共振偶合能量转移效应可使荧光效率降低,光谱发生红移[33]。

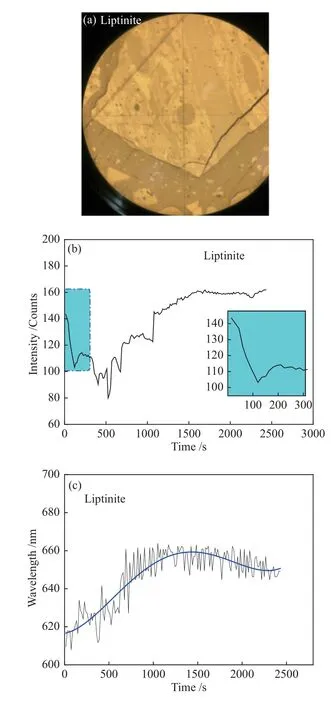

对壳质组,其抛光表面及最大荧光强度和对应波长随时间变化如图3 所示。

图3 壳质组抛光表面(干物镜“Epiplan” LD 50×/0.50,反射光)(a)以及最大荧光强度(b)和对应波长(c)随时间变化Figure 3 Liptinite on the polished surface (objective "Epiplan"LD 50×/0.50 under normal reflected light) (a),variation of maximum fluorescence intensity (b) and corresponding wavelength (c) with time

由图3 可知,壳质组激发15 s 时的最大荧光强度为143.39,随着激发时间的延长,荧光强度整体呈现下降的趋势,在535 s 时最大荧光强度衰减到80 左右,继续激发荧光强度升高,直到1080 s时荧光强度逐渐趋于平稳达到160 左右。而且随着激发时间的延长,最大荧光强度处的波长出现了“红移”,荧光从橙红色转变为红色。

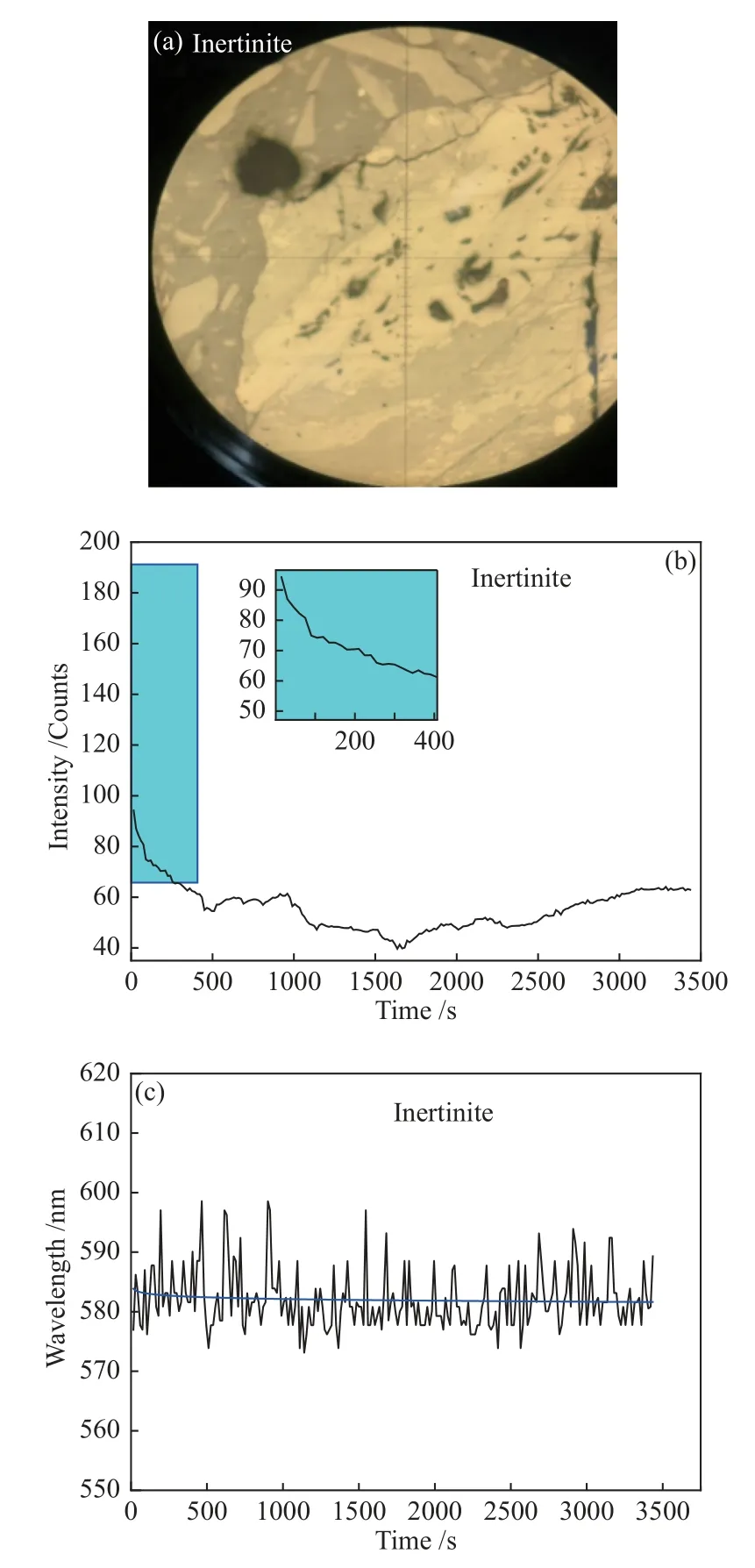

对惰质组,其抛光表面及其最大荧光强度和对应波长随时间变化如图4 所示。

图4 惰质组抛光表面(干物镜“Epiplan” LD 50×/0.50,反射光)(a)及其最大荧光强度(b)和对应波长c)随时间变化Figure 4 Inertinite on polished surface of (objective “Epiplan” LD 50×/0.50 under normal reflected light) (a),and variation of maximum fluorescence intensity (b) and corresponding wavelength (c) with time

如图4 所示,样品在15 s 时的最大荧光强度为94.16,其对应波长为577.73 nm,并呈现淡黄色荧光。随着激发时间的延长,最大荧光强度出现衰减,并在激发1650 s 时达到最低点,此时最大荧光强度为39.39,继续激发后最大荧光强度出现了小幅回升,在3105 s 基本趋于平缓,荧光强度在62.13-63.41 波动,其值变化较小。且在整个激发过程中,持续发出淡黄色的荧光,荧光峰在波长为582 nm 附近波动。

2.2 煤岩显微组分荧光特征表征的激发时间的确定

文献报道及煤炭行业标准MT/T 595—1996煤显微组分荧光光谱测定方法[15]及MT/T 595—1996 煤显微组分荧光强度测定方法[16]中关于荧光强度的表征方法均采用650 与500 nm处相对强度的比值(Qs)来表征煤岩显微组分的荧光强度特征。650 与500 nm 的荧光信号均为样品本身的信号强度,需要借助已知荧光强度值的铀酰玻璃标准片相比较得到的相对荧光强度,实验过程较为繁琐。本实验在对每个显微组分受激发时产生的荧光光谱分析发现,除了自身发射的荧光峰外,在激发光源波长附近364 nm 处都出现一个峰,该峰为光纤采集到的激发光源的反射光信号。在测定过程中可以通过控制环境温度、调整光源电流值及利用功率标定等措施,确保激发光源的入射强度值的稳定。采用待测显微组分光谱最大荧光强度值与364 nm 波长处的光信号的强度值相比,得到测试样品的相对荧光强度特征值。此方法明显简化了实验过程,提高了测试效率。计算方法如公式(1):

式中,RFIi是激发时间为i内的平均相对荧光强度,a.u;FIi是指样品受激发时间为i时的荧光强度值,counts;FI364是激发波长364 nm 处的光信号强度值,counts。

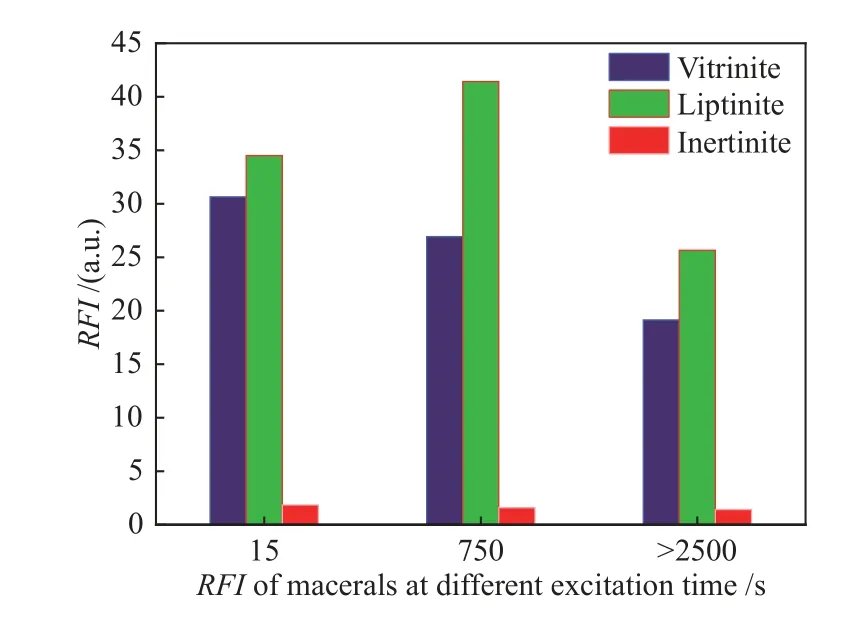

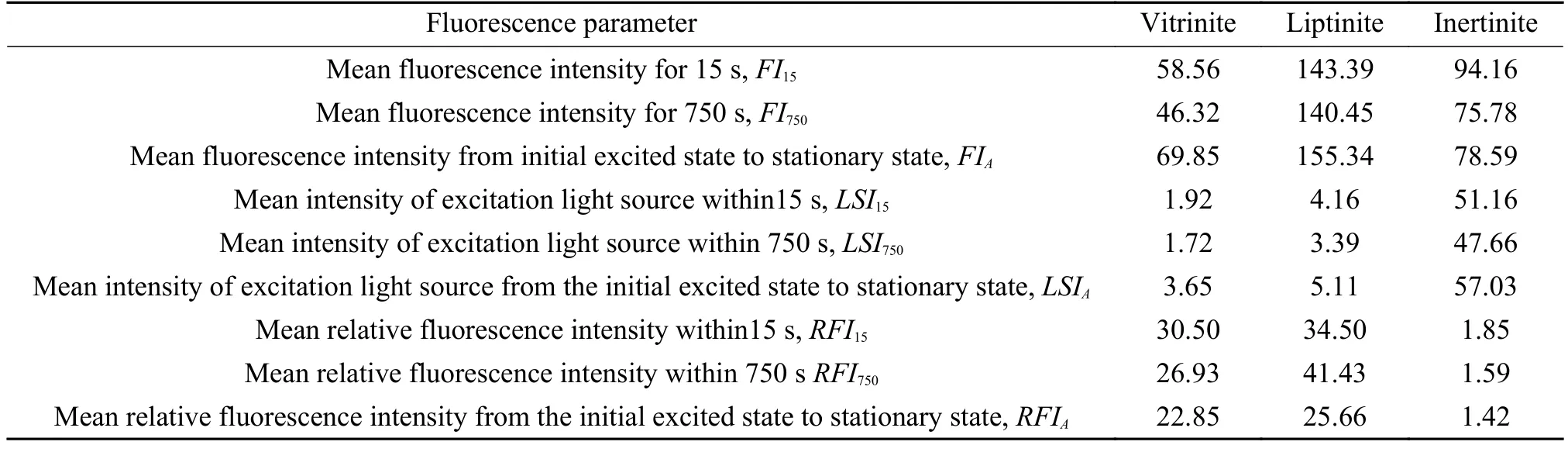

表4 为不同煤岩显微组分荧光参数对照表,而图5 是对不同激发时间下煤岩显微组分平均相对荧光强度。对比不同煤岩显微组分在15 s 内的平均相对荧光强度RFI15、激发750 s 内的平均相对荧光强度RFI750及由从初始态到平稳态全过程平均相对荧光强度RFIA发现,对于RFI15值,镜质组为30.50,壳质组为34.50,而惰质组为1.85,即壳质组的RFI15值最大,而惰质组的较其他两个组分弱得多;对于RFI750值,镜质组为26.93,壳质组为41.43,惰质组为1.59,三个组分在750 s 处的相对荧光强度值的变化规律与15 s 时的相对荧光强度变化规律一致。

图5 不同激发时间煤岩显微组分相对荧光强度Figure 5 Relative fluorescence intensity of coal macerals under different excitation time

表4 样品煤岩显微组分荧光参数对照表Table 4 Comparison of fluorescence parameters of coal macerals

从激发时间对不同煤岩显微组分的自发荧光强度的最终影响结果,惰质组的初始态(15 s 时)荧光强度值为94.16,镜质组为58.56,壳质组为143.39。壳质组表现出最强的荧光性,这与传统上对显微组分荧光性质的认知相符,而惰质组的强度值反而高于镜质组的强度值,与已知的显微组分荧光性质的认知相反,造成该现象的原因主要是在未做校准的情况下,样品表面反射光的强度对荧光强度的采集造成了干扰,因此,可以采用相对荧光强度的方法,来排除该影响。

对比不同激发时间的相对荧光强度值可以发现,镜质组的RFI15值为30.50,RFI750值为26.93,RFIA值为22.85;壳质组的RFI15值为34.50,RFI750值为41.43,RFIA值为25.66;惰质组的RFI15值为1.85,RFI750值为1.59,RFIA值为1.42。从整体的变化趋势,长时间的激发会导致荧光强度的降低,但对于不同显微组分的变化并没有一致的规律性,有的组分先增后降(如样本中的壳质组);有的是持续降低(如样本中镜质组和惰质组)。

从相同激发时间比较不同显微组分的相对荧光强度均呈现出相同的规律,即壳质组相对荧光强度>镜质组相对荧光强度>惰质组相对荧光强度。说明相对荧光强度对煤岩显微组分的响应较为敏锐,可以区分不同煤岩显微组分。从区分煤岩显微组分的类别及实际工业应用的可操作性角度,可选择初始态的相对荧光强度RFI15作为表征同一煤样中的不同显微组分的参数,但对于不同变质程度煤样的区分度还需要进一步实验验证。

2.3 不同煤中煤岩显微组分荧光特征随激发时间的变化规律

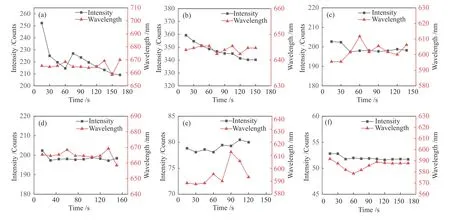

为了进一步考察不同激发时间煤中显微组分的荧光强度及对应波长变化,对六种炼焦煤的显微组分进行荧光分析。图6 为对镜质组的分析结果。

图6 六种煤样中镜质组荧光强度及对应波长随激发时间的变化Figure 6 Vitrinite fluorescence intensity and corresponding wavelength of different coal samples with time 1# (a),2# (b),3# (c),4# (d),5# (e),6# (f)

由图6 可以看出,对不同变质程度煤样的镜质组,随着激发时间的延长,荧光强度(除了2#煤)呈现下降趋势,最大荧光强度对应的波长逐渐向长波长方向移动。随着变质程度的提高,其相对荧光强度RFI值减小(图7(a)),而最大荧光强度对应的激发波长则随变质程度增加而增加(图6)。这是由于随着煤样的成熟度的增强,芳构化作用和缩聚作用增强,芳环中的π 电子体系的π 电子离域化增强,使分子轨道中的最高占有轨道的能量升高,而最低空轨道的能量降低,导致成键轨道与反键轨道的能级差减小,相应地荧光频率降低,波长增加[5]。1#煤和2#煤样镜质组平均最大反射率Rmax相同,但1#和2#煤样的RFI15值分别为65.20 和40.63,1#煤样的荧光波长小于2#煤样的荧光波长,表现出不同的荧光特性,而这种荧光特征与这两种煤工艺性能指标(G、Y值)测定结果相吻合。荧光性强的镜质组,多存在于富含沥青的煤中,这种煤多与海相或钙质沉积有关,含有丰富的基质镜质体,并以氢含量高为特点。这种煤在炼焦时,软化早且可塑性强,甚至在低煤化阶段就显示出良好的黏结性,显然这与沥青化作用的影响有关。煤中沥青质的产生,促进了煤化作用中的成岩凝胶化,从而使煤具有较好的结焦性。

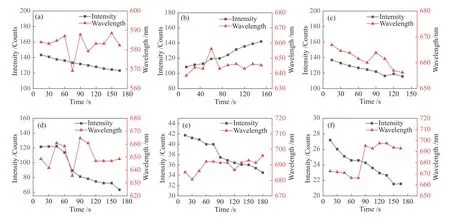

图7 六种煤中的煤岩显微组分相对荧光强度随激发时间的变化Figure 7 RFI alterations of vitrinites (a),liptinites (b),inertinites (c) with time of six coal samples

对六种炼焦煤的壳质组进行荧光分析,考察煤中壳质组的最大荧光强度及对应波长随激发时间的变化。实验结果如图7(b)和图8 所示。

图8 六种煤样中壳质组荧光强度及对应波长随激发时间的变化Figure 8 Liptinite fluorescence intensity and corresponding wavelength of different coal samples with time,1# (a),2# (b),3# (c),4#(d),5# (e),6# (f)

壳质组属于易发荧光组分,由图8 可知,其荧光强度明显高于同一煤样中镜质组的荧光强度。采用相对荧光强度进行分析发现,150 s 内的六种煤样壳质组的RFI值均较为稳定(图7(b))。1#煤样的相对荧光强度值高于相似变质程度的2#煤样,说明由于成煤植物不同,导致分子结构上的差异,1#煤样的壳质组相较于2#煤更易发荧光。此外,即使是相同类型组分,来源不同的煤其荧光特征也会存在差异。如图7(b)所示,1#到6#煤样,随着变质程度的逐渐增加,相对荧光强度值逐渐降低。

对选定的六种煤中的惰质组进行不少于150 s连续激发,观察最大荧光强度及其对应波长随激发时间变化。实验结果如图7(c)和图9 所示。

图9 六种煤样中惰质组荧光强度及对应波长随激发时间的变化Figure 9 Inertinites fluorescence intensity and corresponding wavelength of different coal samples with time,1# (a),2# (b),3# (c),4# (d),5# (e),6# (f)

由图7(c)和图9 可以看出,与相同变质程度的镜质组和壳质组相比,惰质组的相对荧光强度值明显较低(图7(c)),且基本呈现出变质程度越高的煤,其惰质组的相对荧光强度越低的规律。研究表明[34],与镜质组相比,惰质组中含有较多的“类石墨”结构(或稠环芳烃层),芳环缩合程度更高,芳香层片在空间的排列更规则,相互定向的程度也优于镜质组。惰质组在低变质程度阶段就有较高的芳香结构比例,使得惰质组芳构化程度随煤化程度的提高不如镜质组显著。因荧光大多是由具有流动性的小分子荧光分子团产生,而在变质程度较低的烟煤中,惰质组芳构化程度最高,芳香层片在空间的排列更规则,这种结构导致分子中流动相含量较少,使其受到激发后产生的荧光强度较弱。在惰质组的荧光激发光谱中的激发波长位置处均会出现一个波峰(附录图1),这种现象的出现与惰质组的结构有很大的关系。惰质组结构致密,表面的光亮程度较高,对激发光的反射能力较强,因此,在激发波长处产生较高的峰信号,这个峰也成为惰质组的激发谱图的一个基本特征。而RFI值随激发时间的变化并不明显,因此,惰质组荧光测定的最佳时间也可确定为15 s。

综合以上分析,对不同变质程度煤的荧光分析过程中,各组分的自发荧光强度和相对荧光强度均显现出相同的规律:即壳质组的荧光强度>镜质组的荧光强度>惰质组的荧光强度。从相对荧光强度随激发时间的整体的变化趋势,长时间的激发会导致自发荧光相对强度的降低。激发时间为15 s 内的平均相对荧光强度RFI15对不同变质程度煤样的不同显微组分的区分度良好,因此,从工业应用的角度,为了便于比较,可以选取15 s作为表征显微组分荧光强度的最佳激发时间。

2.4 不同煤多组分的相对荧光强度(RFIM) 随激发时间的变化

利用各种煤的显微组分在激发时间15 s 内的平均相对荧光强度,采用多组分的相对荧光强度(RFIM)指标研究六种炼焦煤的荧光特性与工艺性质之间的关系,发现炼焦煤的多组分相对荧光强度与黏结性指标具有较好的对应关系。多组分的相对荧光强度(RFIM)根据公式(2)计算:

式中,RFIV、RFII和RFIL分别代表镜质组、惰质组和壳质组的相对荧光强度;V%、I%和L%分别为煤样中镜质组、惰质组和壳质组的含量。

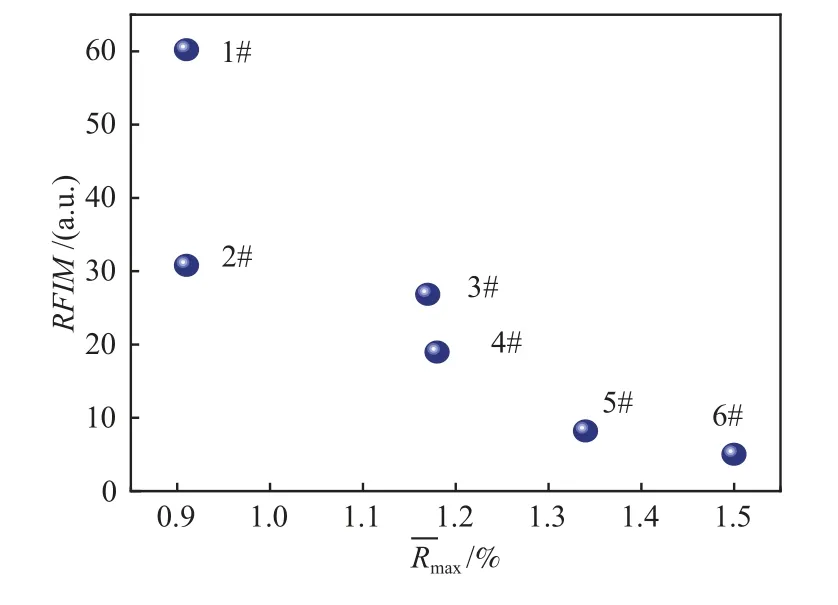

多组分荧光强度RFIM与值总体呈负相关性。与反射率指标显现的规律所不同的是,1#煤样和2#煤样具有相同的但RFIM差值为29.41,两者差异明显。由表3 的元素分析结果可知,煤样的RFIM值随着煤的H/C 原子比的降低而降低,说明氢含量高的煤样的荧光性也较高。由图10 可知,1#煤样的RFIM值为60.21,2#煤样的RFIM值为30.80,对应的H/C 原子比分别为0.81 和0.75,这与Teichmüller 等[5]提出的氢含量不仅会影响荧光波长的位置,随着氢含量的降低,荧光强度也会下降的结论一致。推测1#煤样的活性组分表面或缝隙中吸附氢含量较高的沥青质,在受到紫外辐照后产生了次生荧光,因而,显现出高于2#煤样的荧光性质。随着变质程度的提高,煤样的RFIM值与H/C 原子比表现出较好的相关性,反映出多组分荧光强度指标对煤样的富氢程度有很好的响应。

图10 多组分荧光强度RFIM 与值关系Figure 10 Relationship between RFIM and

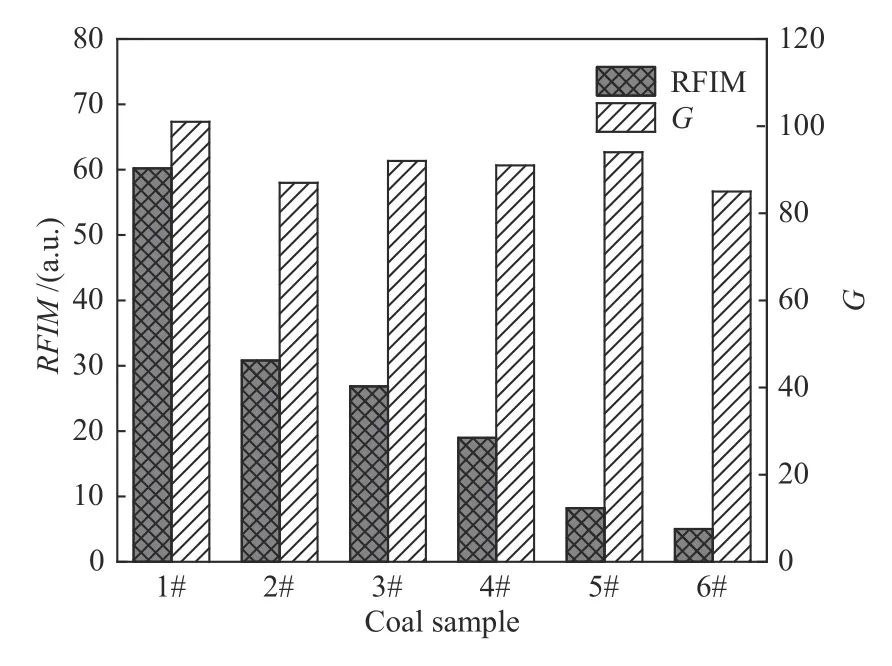

由图11 可以看到,反射率相同的1#和2#煤样,具有较高RFIM值的1#煤样有较好的黏结性指标G值;对于平均最大反射率比较接近的3#和4#煤样的RFIM与对应的黏结性指标有相似变化趋势;5#煤的变质程度略低于6#煤样,黏结指数值较6#煤高9 个百分点,而5#煤的RFIM值也高于6#煤样5.7%。研究结果表明,在煤化过程中,煤的流动相的发育不仅影响其荧光性,也决定了煤的热塑性质,荧光性较好的煤其氢含量较高,有利于稳定热解过程中产生的游离基,而生成热稳定性好的胶质体,从而提高其黏结性。从图中可以发现,与煤样的镜质组最大平均反射率相比,RFIM值在衡量煤的工艺指标(G值)时具有更优的指导作用,可作为煤岩配煤的质量指标的补充。

图11 多组分相对荧光强度RFIM 与G 值关系Figure 11 Relationship between RFIM and G index

3 结论

通过对六种不同变质程度炼焦煤的显微组分的原位激发,研究其荧光强度和最大激发波长位置与激发时间之间的关系,得到的主要结论如下:

通过对比各煤岩显微组分不同激发时间的相对荧光强度指标RFI15与RFI750和RFIA值发现,激发15 s 内的平均相对荧光强度可以很好地对不同显微组分及煤的变质程度进行区分,因此,从工业应用的角度,为了便于比较,可以选取15 s 作为表征显微组分荧光强度的最佳激发时间,并选取各组分15 s 内的平均相对荧光强度作为计算煤的多组分荧光强度(RFIM)的参数。

探究六种炼焦煤的RFIM值与Rmax的关系发现,RFIM值不仅能够很好地反映出其变质程度上的差异,还可以反映煤样大分子结构上的差异,氢含量高的煤样其荧光强度也较高,特别是对于反射率相同的1#和2#煤样及反射率及黏结性指标相近的3#、4#煤样的RFIM值的区分度明显,因此,从还原性的角度,RFIM值可以作为传统的煤质指标评价的有力补充。