超声相控阵自动检测技术在螺旋焊管生产中的应用*

2023-10-07马佼佼王树祥赵立华

刘 洋,马佼佼,王树祥,赵立华,赵 伟,朱 贺

(1.辽阳石油钢管制造有限公司,辽宁 辽阳 111003;2.陕西省特种设备检验检测研究院,西安 710048)

0 前 言

超声相控阵技术是一种基于超声原理的成像检测技术,始于20 世纪60 年代,来源于雷达电磁波相控阵技术,主要应用于医学领域。近几年,随着电子技术不断进步和发展,超声相控阵自动化检测系统也得到了较快进步,并已逐步应用于钢管制造领域。超声相控阵自动探伤系统在直缝钢管、HFW 钢管探伤中得到了广泛使用,并取得了良好效果[1-3],但在螺旋焊管自动探伤中刚刚起步,鉴于该焊缝检测区域表面为螺旋线曲率,要保证探头与钢管表面的充分耦合,其机械结构设计相对于直缝钢管要复杂很多,尤其是针对小管径螺旋焊接钢管。为了证实超声相控阵自动检测技术在螺旋焊管焊缝检测中的可靠性,本研究以WUT-2438型超声相控阵自动化检测系统为例,对其在螺旋焊管探伤检测中的应用进行分析,以期为螺旋埋弧焊管生产检测提供参考。

1 检测试验

相控阵技术是通过激发电脉冲,使探头微型阵元产生多束超声波束,建立聚焦法则,控制每个阵列单元的发射与接收时间来控制波束角度、聚焦深度等,从而实现工件的快速扫描,以达到检测目的[4-7]。超声相控阵自动探伤系统是由1组相控阵探头代替了常规自动超声探伤系统的2组探头,探架数量变少,所以机械性能更稳定;由于相控阵探头声束是由多个晶片发射的,不仅可以实现精准聚焦,而且能从多角度发射,缺陷探伤准确率更高。

1.1 试验材料及检测参数

试验检测用样管为Φ406 mm×6.4 mm 和Φ1 016 mm×17.5 mm 螺旋埋弧焊管,检测速度为10 m/min。

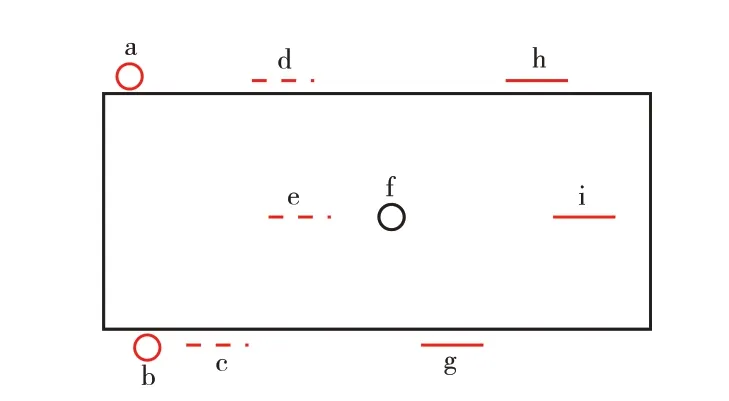

1.2 参考反射体制作

依据API SPEC 5L《管线钢管规范》(第46版)[8]及GB/T 9711—2017[9]的要求,对样管进行取样。在钢管内表面焊缝、外表面焊缝及热影响区处制作参考反射体,除此之外,为了验证检测能力,另外各增加一组内外表面焊缝纵向中心刻槽,如图1 所示。图1 中,a、b 分别代表焊缝边缘热影响区部位的深度为t/2 的Φ6 mm 平底孔,c、d 分别代表内表面焊缝边缘N5 刻槽,e、i分别代表焊缝中心部位纵向内、外N5刻槽,g、h分别代表外表面焊缝边缘N5刻槽,f为焊缝中心Φ1.6 mm 通孔(其中:t为钢管壁厚,N5 表示刻槽深度为钢管壁厚的5%)。

图1 样管参考反射体示意图

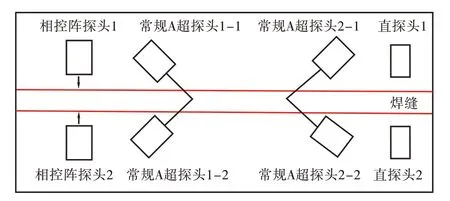

1.3 探头排布

按照样管参考反射体进行探头排布,具体位置如图2 所示。布置2 组相控阵探头(图2中相控阵探头1 和相控阵探头2),声束方向垂直焊缝,平行于焊缝方向移动,用来检测焊缝纵向缺陷;布置常规A 超探头2 组(图2 中1-1、1-2 和2-1、2-2),为斜探头,进行K 型排布,分别采用一发一收方式检测焊缝横向缺陷;布置双晶直探头2 组(图2 中直探头1和直探头2),检测焊缝两侧热影响区母材分层缺陷[10-13]。

图2 探头排布示意图

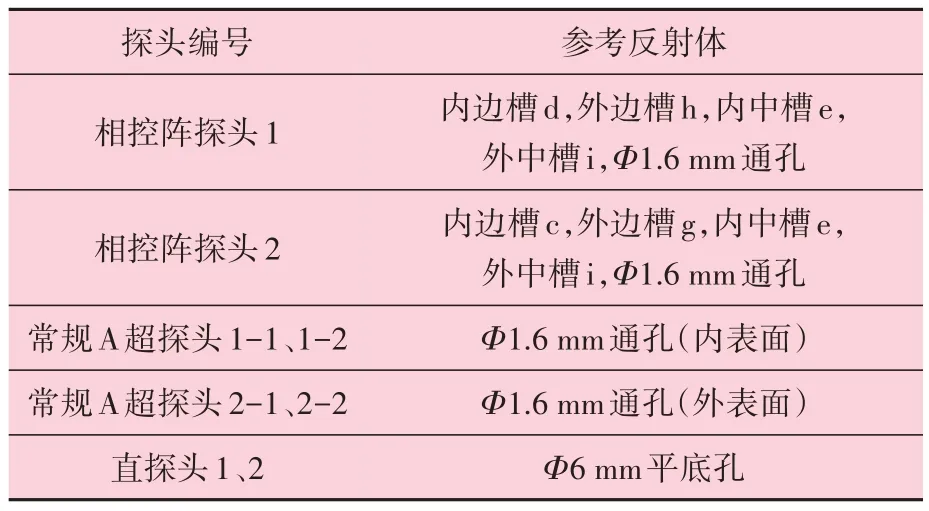

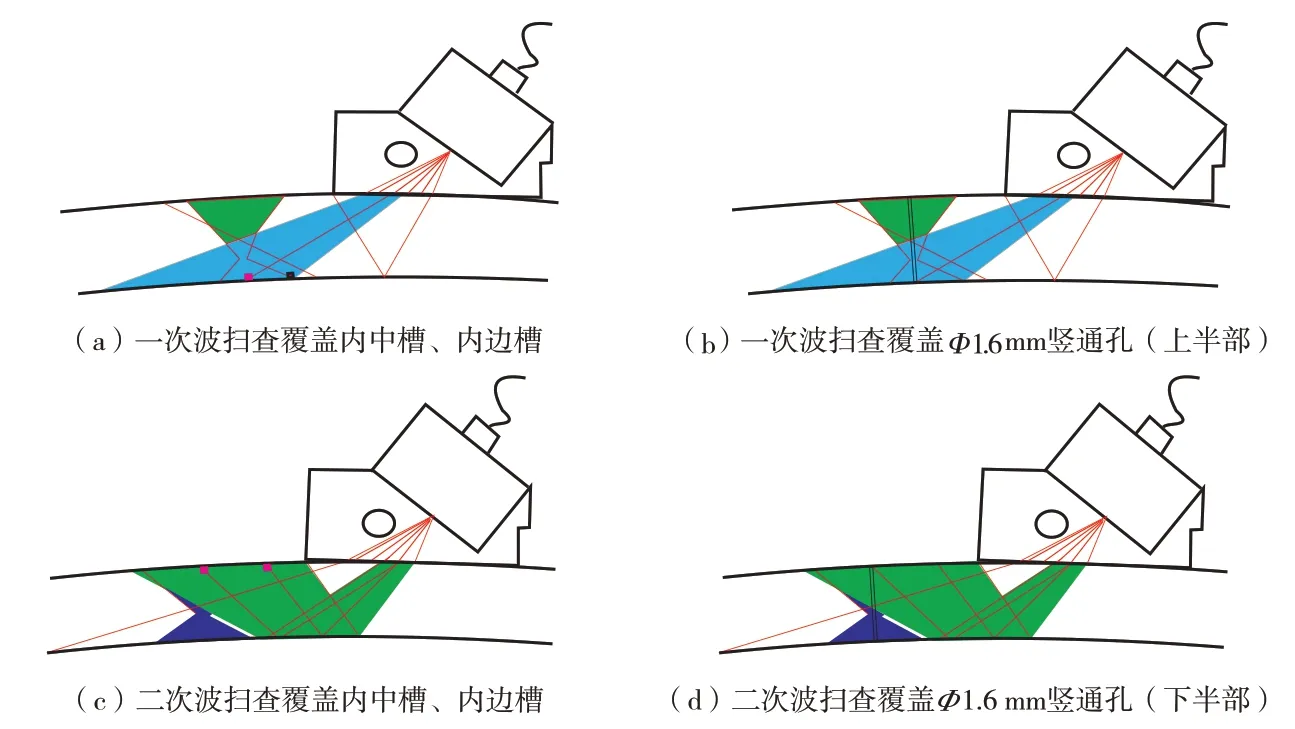

采用单面双侧方式,一(奇)次波检测焊缝下半部分缺陷,对应样管参考反射体为内中槽、内边槽、Φ1.6 mm 通孔(下半部);二(偶)次波检测焊缝上半部分缺陷,对应样管参考反射体为外中槽、外边槽、Φ1.6 mm 通孔(上半部),具体探头对应的参考反射体见表1。

表1 探头对应参考反射体检测对照表

1.4 声束覆盖

1.4.1 焊缝参数

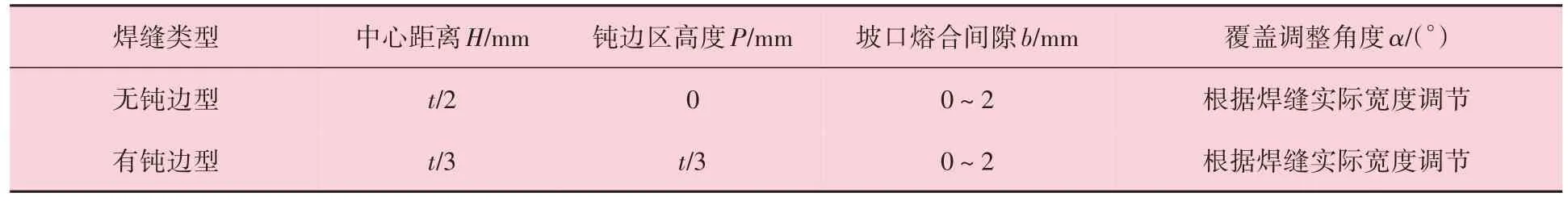

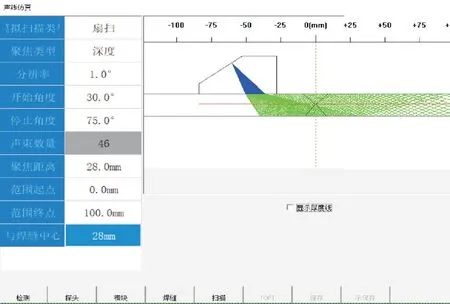

在螺旋焊管中,焊缝为双面焊,焊缝尺寸如图3所示。在进行相控阵自动探伤进行声速覆盖设计时,应以实际钢管焊缝厚度进行参数设置,超声相控阵自动探伤系统参数设置见表2。

表2 超声相控阵自动探伤参数设置

图3 焊缝尺寸示意图

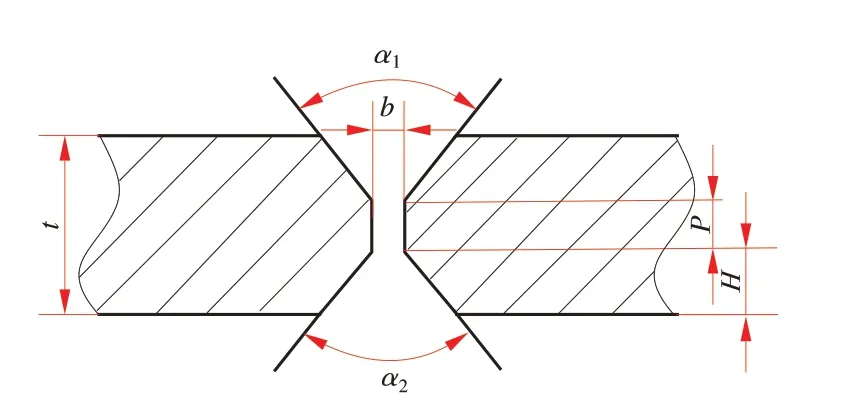

1.4.2 相控阵探头及楔块选择

根据NB/T 47013 标准要求,结合被检工件壁厚实际情况,选择16 或32 阵元探头和对应的楔块,具体参数见表3。

表3 相控阵探头及楔块参数

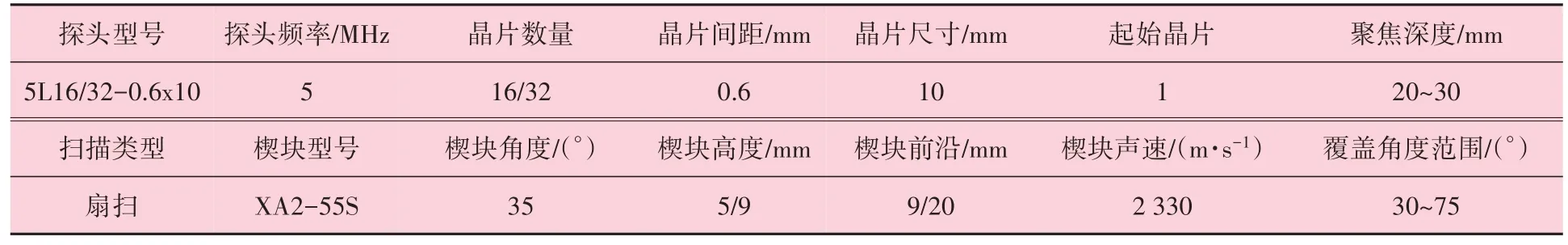

对于Φ406 mm 等较大曲率钢管,检测时要对相控阵探头楔块表面进行研磨,以保证其耦合效果。通过对焊缝形貌、相控阵探头及楔块参数的设置,为确保声束覆盖范围,利用相控阵检测仪的软件模拟焊缝检测声线,仿真结果如图4 所示。通过图4 可以看出,检测过程中超声波声束能实现整个焊缝被检区域的全部覆盖。根据仿真图,对应的样管参考反射体声束覆盖如图5 所示。

图4 焊缝声线仿真图

图5 样管参考反射体声束覆盖示意图

2 结果验证

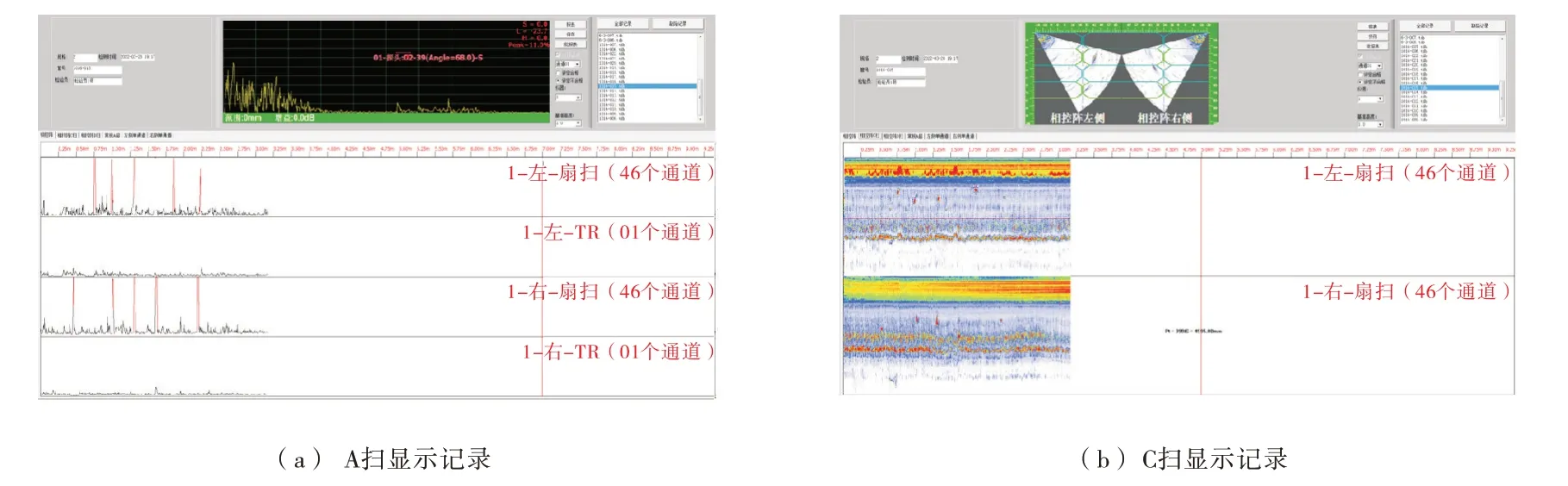

对两种规格样管进行超声波相控阵自动检测,检测速度设置为10 m/min,检测记录A型及C 型显示如图6 所示(以Φ1 016 mm×17.5 mm 螺旋钢管为例)。检测结果显示,样管中的人工反射体均能被检出,检出率100%,误报率0%。

图6 样管检测显示记录

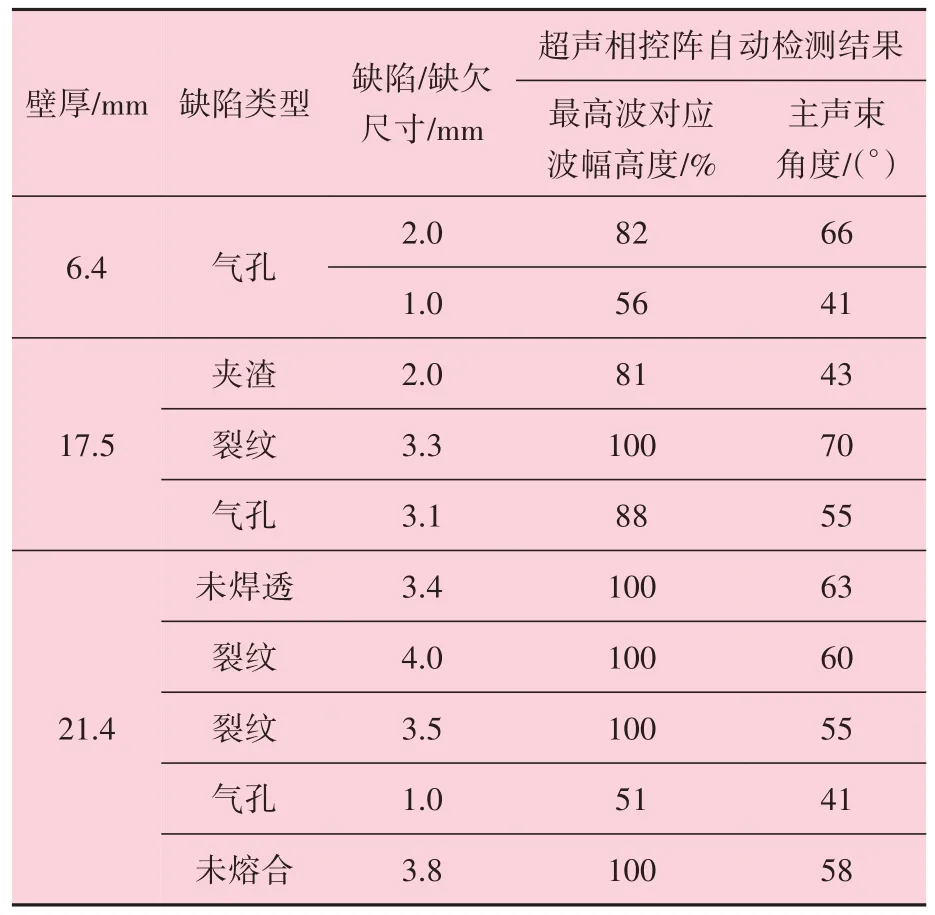

对以上钢管分别进行X 射线检测和超声相控阵自动检测,检测结果见表4。通过检测结果显示,超声相控阵自动检测系统对X 射线检测缺陷/缺欠均能有效检出,尤其对焊缝中的裂纹、未焊透、未熔合等缺陷反射信号比较强烈,在各缺陷/缺欠反射信号波幅最高处,其位置所对应的主声束角度为41°~70°。由此可见,相对于常规超声固定探头角度模式的检测方式,超声相控阵检测覆盖范围更广,检测灵敏度更高。除此之外,在超声波相控阵系统检测17.5 mm 厚壁钢管过程中,还发现有其他缺陷信号(X 射线检测时未发现),后经手动超声波复查,确认为缺陷。事实证实,超声相控阵检测相对于常规超声检测和厚壁管的X 射线检测,具有明显优势。

表4 钢管焊缝检测结果

综上所述,通过合理设置参数并根据设备独特声线进行仿真建模,同时采用精确的焊缝跟踪系统和稳定的机械结构,可实现对螺旋埋弧焊管超声相控阵自动检测,且检测灵敏度更高。

3 结 论

(1)通过对探头和楔块进行参数设置,采用一次波扫查覆盖内中槽、内边槽、Φ1.6 mm通孔(下半部),二次波扫查覆盖外中槽、外边槽、Φ1.6 mm 通孔(上半部),超声相控阵检测系统能实现整个焊缝区域的全部覆盖。

(2)通过对带有缺陷的样管进行常规超声检测和X射线检测对比,超声相控阵自动检测不仅检测灵敏度较高,而且检出效果较好。

(3)通过对不同壁厚的样管进行检测,探伤速度设定为10 m/min,样管上人工缺陷能全部检出,使缺陷检出率及重复性得到有效验证。