BJC-II型特殊螺纹接头加工工艺优化

2023-10-07彭建军温善伦童楠楠何彦辉李代刚

王 巍,李 游,彭建军,温善伦,童楠楠,任 勇,何彦辉,李代刚

(1.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡721008;2.成都工具研究所有限公司,成都 610500)

0 前 言

随着油田开发环境的变化,深井、超深井、高压气井、热采井、大位移井等不同井况对油套管的连接强度和密封性提出了更高的要求。API长圆螺纹密封性能低,螺纹连接强度约为管体的60%~80%,API偏梯形螺纹连接强度高,但密封性能较差,因此亟需研发和生产高性能特殊扣。目前管端特殊螺纹加工工艺的区别主要体现在切削规范及分刀工艺设计方面。特殊螺纹加工过程中,为了确保车削中圆弧、倒角、密封面的加工精度,特殊螺纹的加工效率普遍较低,产量仅有100~120 根/班。本研究以P110钢级Φ139.7 mm×9.17 mm 规格BJC-II 型特殊螺纹接头加工为例,通过优化加工方案、关键工序,开发新型刀具、模块化刀座,以及采用新切削工艺等方式,提升管端特殊螺纹加工效率,同时保证了加工质量,为螺纹加工及实际生产提供一定参考。

1 管端特殊螺纹加工方式的优化设计

1.1 特殊螺纹加工常用方案

在P110 钢级Φ139.7 mm×9.17 mm 规格BJCII型特殊螺纹加工过程中,管体车丝机通过上下两工位分别实现各车削刀具的分工及分布,通常上刀台T1 工位是外圆刀刀座,T2 工位是密封面刀、螺纹刀复合刀座,下刀台是外圆刀刀座。在车削过程中,车削工艺及流程依次为粗车密封面外圆、粗车外螺纹外圆、精车密封面、车螺纹、工位转换。对2 个批次100 根管端加工数据进行统计,加工切削时间见表1。

表1 管端特殊螺纹加工切削时间

1.2 特殊螺纹加工方案优化及设想

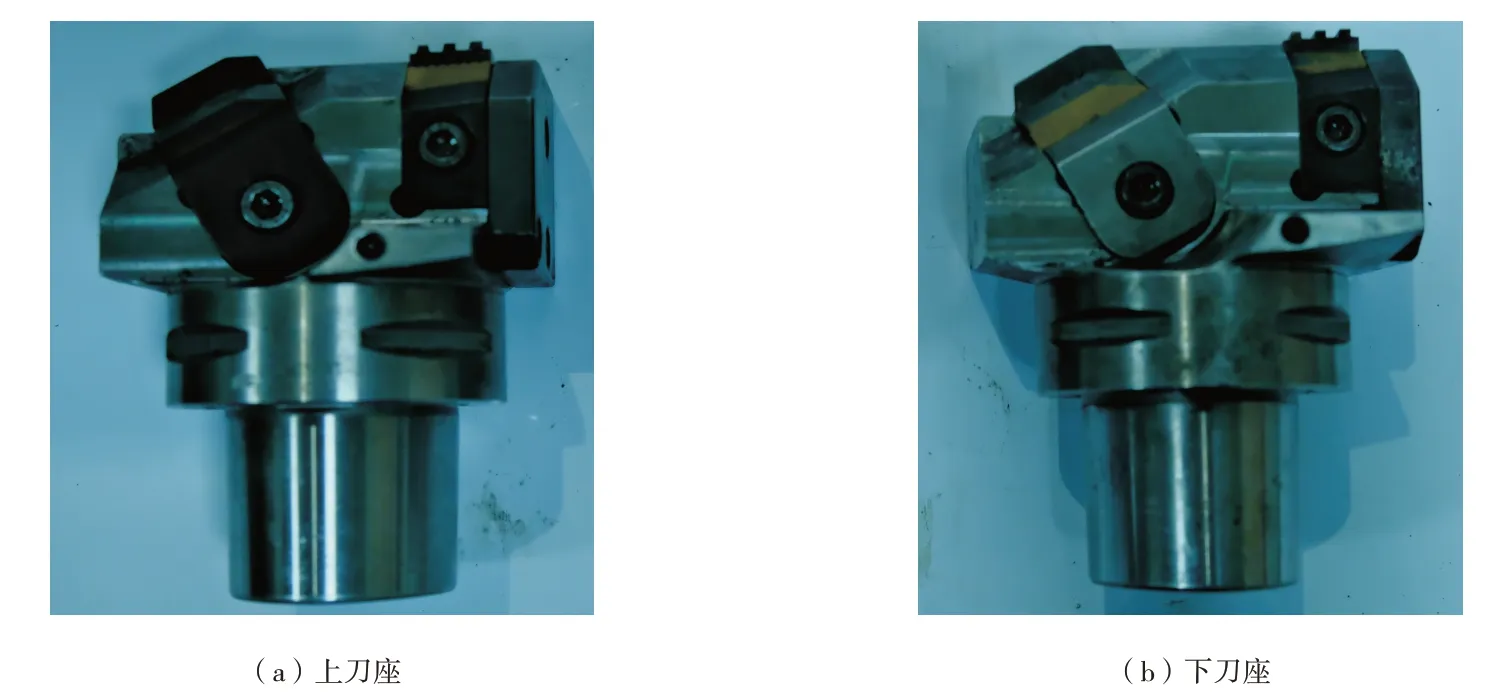

一般在特殊螺纹加工时,仅依靠密封面刀、螺纹刀复合刀座上的一把螺纹刀具参与切削,且采用单齿螺纹梳刀进行车削,无法实现螺纹的铲扣功能,仅能在加工后采用手工修磨的方式去除首扣及不完整扣上存在的毛刺,加工效率较低。优化方案考虑使用上、下双螺纹刀进行组合加工,同时在刀座设计上加入铲扣工艺,将加工方案优化为上下两把螺纹刀、两把外圆刀同时工作,再将三角形单齿螺纹刀具调整为方形三齿,可大幅提升螺纹加工效率,优化后的加工刀座如图1所示。

图1 上下双螺纹刀、双外圆刀刀座示意图

该刀座采用Capto C6方式连接,刀具分布为外圆刀和螺纹刀集合为一个刀座,外圆刀在前,螺纹刀在后,同时工作。在三齿梳刀刀座设计时,下刀台螺纹刀进行粗车或者半精车,上刀台螺纹刀进行精车,为了能够车削出完整螺纹,必须合理设计两个刀座的加工间隔,一方面可使螺纹重合不乱扣,另一方面还需形成合理的切削分配,最大限度提高刀具寿命。

1.3 优化后特殊螺纹加工效率对比

加工刀座经优化后,特殊螺纹加工时,管体车丝机通过上下两工位各车削刀具的分工及分布如下:上刀台T1 工位为螺纹刀、外圆刀复合刀座,T2 为密封面刀、铲齿刀、螺纹刀(备用)集成刀座;下刀台为螺纹刀、外圆刀复合刀座。在车削过程中,车削工艺及流程依次为密封面粗车外圆、外螺纹粗车外圆、车螺纹、精车密封面、铲扣。通过对5 个批次800 根管端螺纹加工数据进行统计,其加工切削平均时间见表2。与传统方案相比,新的加工方案效率提升约43.6%,主要体现在螺纹加工由原来的12刀减少为3刀,单把刀的吃刀量减少约75%,精车刀消耗量减少约33%,即便精车刀发生失效,其仍可用于螺纹粗加工。

表2 优化后管端特殊螺纹加工切削时间

2 螺纹梳刀及刀座的优化设计

2.1 螺纹梳刀的设计

一般特殊扣螺纹加工方案中,螺纹刀具使用三角形单齿结构,定位装夹稳定,但在采用单齿螺纹梳刀进行螺纹加工时,根据螺纹的加工效果及精度的要求,需要车削12 刀,这种方法的加工效率偏低,同时螺纹梳刀因车削12 刀,每刀的车削量较少,加速了刀具的磨损。刀具寿命为60 件/片,而三齿刀具的应用可省去两次刀具转位时间,相比之下更加合理,成型梳刀结构对比如图2所示。

图2 螺纹成型梳刀设计示意图

上、下刀座粗、精螺纹刀均使用同款刀具,不做精车、粗车的区分,可更加有效地提升刀具的使用寿命,精车刀磨损后可当作粗车刀进行反复使用,也更加便于现场刀具的日常管理;上、下刀座组合走刀时,由于粗车部分车削量大,常规三齿刀具常出现打刀现象,因此,螺纹刀具切削分配需要均匀分布,粗车齿切削量控制在0.64 mm 左右,从而避免导向面吃刀时打刀或让刀现象的发生。常规粗车切削和三齿刀具切削分配如图3 所示。

图3 常规粗车与三齿刀具切削分配示意图

2.2 三齿梳刀刀座的设计

在单齿梳刀加工方案中,上、下双外圆刀完成扒皮后,由于下刀台固定,只能由上刀台进行转位,转换为螺纹刀和密封面刀的复合刀座,仅使用一把螺纹刀具即可完成螺纹加工,即粗、精一体切削,螺纹加工总计走12刀完成,实际切削深度约为1.9 mm,平均每刀约0.158 mm,平均单齿切深为0.158 mm。三齿梳刀方案主要采用两把螺纹刀进行加工,上下各一把,并配备外圆刀,便于在加工螺纹的同时解决外圆余量。

2.3 三齿梳刀刀座的切削设计

将上刀座(精车刀座)和下刀座(粗车刀座)上下分布,形成完整螺纹则必须预留半圈螺纹的距离,即半个螺距,二者螺纹刀的刀尖轴向距离则必须是螺距的整数倍加0.5倍,如0.5P、1.5P、2.5P、3.5P。当上下螺纹刀尖间隔为1.5P或3.5P时,组合效果完全相同,1.5P间隔切削如图4所示,各切削刃的切削量较为均匀,粗车为精车预留0.3 mm的切削余量;当采用3.5P间距,刀体宽度增加会增加使用成本,因此,在刀座设计过程中,上、下刀座螺纹刀的刀尖轴向距离应是螺距的1.5倍。

图4 1.5P间隔切削分布示意图

3 特殊螺纹三齿梳刀加工过程优化

3.1 三齿梳刀刀座的去毛刺设计

上下三齿梳刀刀座安装如图5所示,采用三齿梳刀刀座加工时,因三齿梳刀刀座无去毛刺刀片,因此需要人工修磨螺纹首扣毛刺,使首扣平滑过渡无毛刺,由此增加了工作量。打磨过程中飞溅的灰尘也污染了现场作业环境,对操作人员的健康带来了较大的伤害。此外,人工打磨较难保证首扣修磨质量,从而会影响产品的外观质量和合格率。

图5 上下三齿梳刀刀座安装示意图

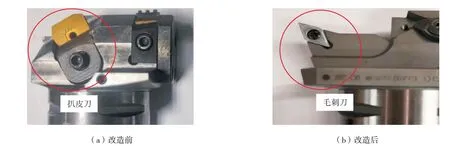

结合三齿梳刀刀座在实际生产中的使用情况,再将改造后精车刀座进行改造,将前端扒皮刀改造为毛刺刀,如图6所示,使用菱形刀片,利用刀尖使用铲扣的加工方式去除首扣毛刺。具体操作方法为:按照螺纹切削的方向,沿着首扣位置向前,刀尖靠近螺纹毛刺面进行首扣毛刺去除加工,达到螺纹首扣毛刺自动清除的效果。

图6 改造前后精车刀座实物对比

3.2 去除毛刺加工程序的优化

在加工过程中,程序中G33 CLIPPING 执行进刀指令后,铲去大部分首扣螺纹,但仍残留部分毛刺。为了彻底清除毛刺,可通过设计梯形退刀循环程序,当G33 CLIPPING 执行进刀指令后,沿z方向缩小退刀长度,从而增大退刀角度,退刀角度由原来的45°增大为120°,同时通过不断试验,确认梯形走、退刀循环次数,实现毛刺的完全清除。去除毛刺前后对比如图7 所示。

图7 首扣去除毛刺前后对比

优化去除毛刺程序后,整体加工时间增加,统计并计算优化后的100 根管端螺纹加工数据,结果表明,去除毛刺工序时间增加5 s。由于整体加工工艺的变更,刀塔工位的转换增加了4次,耗费时间12 s,由表1 和表2 可知,加工时间由原来的165 s 减少至110 s,整体加工效率比原工艺提升约33.3%。

3.3 去除毛刺刀座模块化设计

三齿梳刀刀座设计方案中,只考虑了螺纹刀具与密封面刀具,未对铲齿刀具进行设计,同时密封面刀位置固定,不便于后续刀杆的集成化改造。针对以上问题,设计了螺纹刀具、密封面刀具以及铲齿刀具相结合的新型集成式刀座,其中密封面刀和铲齿刀集成为一个小刀块,可以实现拆卸和更换,当需要安装不同规格的刀具或者其他刀具时,不需要新做刀座。改进前后刀座实物如图8所示。

图8 改进前后去除毛刺刀座实物对比

4 结 论

(1)单齿梳刀变为三齿梳刀后,可有效降低梳刀打刀及刀具磨损,更有利于螺纹的加工,从而提高螺纹加工效率。

(2)特殊螺纹加工工艺中,上下两把梳刀刀头错位加工可有效提高加工效率,也可避免因螺纹梳刀打刀造成的影响,从而提升产品合格率。螺纹粗、精加工梳刀的统一,可提高刀具的使用寿命。

(3)去除毛刺刀座模块化应用,可减少不必要的走刀及刀塔旋转时间,能够提高螺纹加工效率,提升产品质量。