不同应力三轴度下电化学充氢对X80管线钢性能影响*

2023-10-07朱兴华

封 辉,朱兴华

(1.中国石油集团工程材料研究院有限公司,西安 710077; 2.石油管材及装备材料服役行为与结构安全国家重点实验室,西安 710077; 3.烟台鲁宝钢管有限责任公司,山东 烟台 264000)

0 前 言

管道输送是一种经济高效的实现天然气长距离输送的方式,近年来,随着我国天然气管道建设及运营里程不断增加,管道输送技术得到了快速发展。但由于天然气管道服役环境复杂,部分输气介质含硫化氢等酸性组分或天然气氢气混合输送,输气管道面临氢脆失效风险[1-3];另一方面,管道金属材料与周围介质接触时,会发生化学或电化学反应,也会导致管道材料金属缺失或氢脆现象[4-5]。研究人员对油气输送用管线钢的氢脆现象及适用性评价做了大量研究,赵颖[6]研究了X70 管线钢充氢后力学行为的变化,结果表明,充氢对X70管线钢的强度没有显著的影响,主要降低了材料的塑性,从而降低了材料的断裂延性和断裂强度;Cheng等[7]研究发现在电化学充氢条件下,富Si和富Al的氧化物先于MnS 夹杂萌生氢致裂纹,并且氢致裂纹极易在氧化铝夹杂间扩展;陈富强[8]采用电化学方法测试了不同温度下氢在X80管线钢中的扩散系数,认为在较高的温度下,材料内部氢含量较高,氢脆敏感性大。

管线钢的氢脆现象及机理已有较多研究[1,9,10],但对于含缺陷管道,管道材料在缺陷位置应力状态发生改变,在该条件下氢对管线钢材料性能影响规律报道较少。本研究采用缺口拉伸试样模拟含缺陷管道应力状态,研究氢对X80 管线钢性能的影响,以期为输气管道安全运行提供理论指导。

1 试验方法

1.1 试验材料

试验选用X80钢级Φ1 422 mm×25.7 mm直缝埋弧焊管,化学成分见表1,微观组织如图1 所示。由图1可以看出,其微观组织主要由针状铁素体组成,晶粒尺寸较小,针状铁素体宽度为2 mm左右,晶粒度约为11级。

图1 试验用X80管线钢微观组织

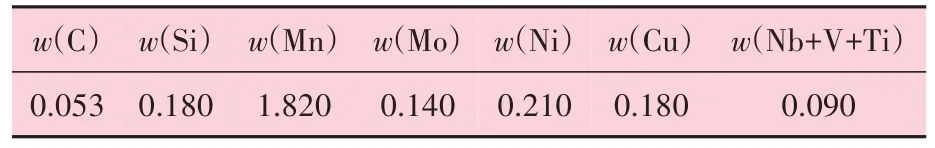

表1 试验用X80管线钢管化学成分 %

1.2 不同应力三轴度拉伸试验

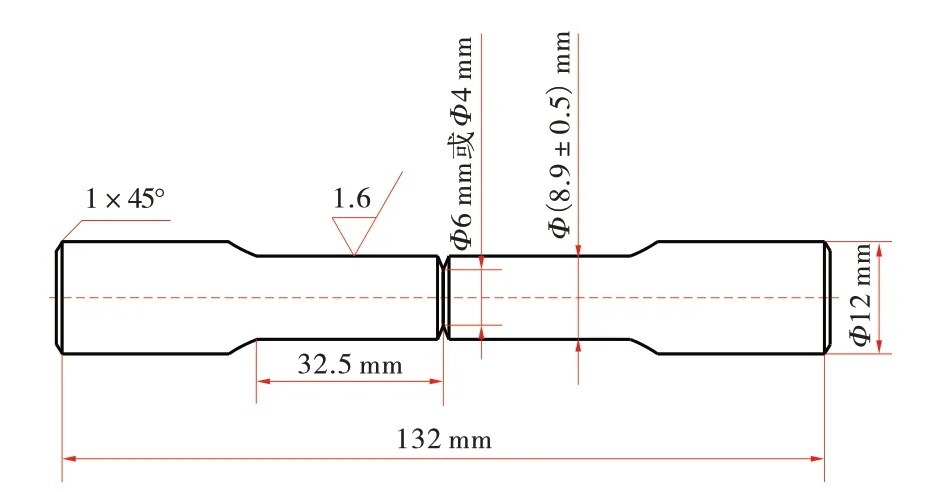

在管体与焊缝夹角180°的位置加工棒状拉伸试样,试样标距50 mm,标距段试样直径8.9 mm,试样尺寸如图2 所示。棒状拉伸试样在标距中心位置加工不同尺寸缺口,得到不同应力三轴度拉伸试样,对应关系见表2。拉伸试验依据ASTM A370 在UTM5305 试验机上进行,拉伸应变速率为2×10-5s-1。

图2 棒状拉伸试样尺寸示意图

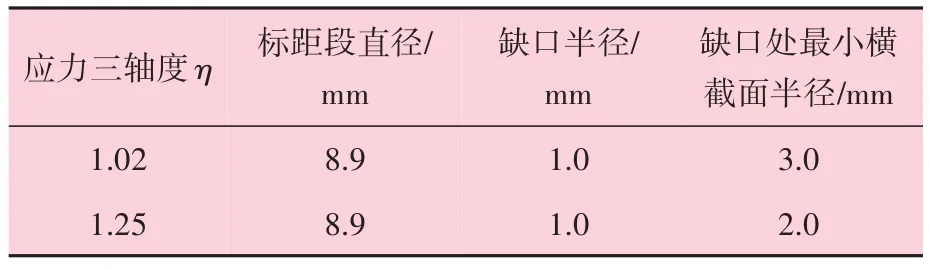

表2 不同应力三轴度的试样缺口尺寸

1.3 电化学充氢试验

不同应力三轴度拉伸试样加工完成后在0.5 mol/L H2SO4溶液中进行电化学充氢,电流密度50 mA/cm2,充氢试验分别为0 h、8 h、24 h,通过排气法测得试样中氢的体积分数分别为0%、0.000 16%、0.000 25%。充氢后试样立即进行空气环境拉伸试验,研究不同应力三轴度条件下氢对X80 管线钢拉伸性能影响。采用JEM-ARM200F 型电子扫描显微镜对应力三轴度分别为1.02 和1.25 的充氢与未充氢缺口拉伸试样断口进行观察。

2 试验结果及分析

2.1 η=1.02试样的拉伸试验结果

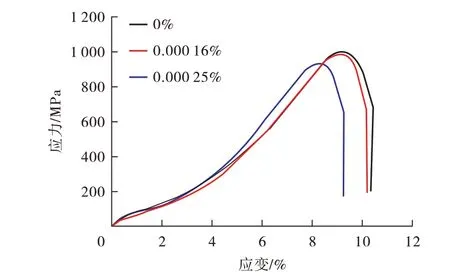

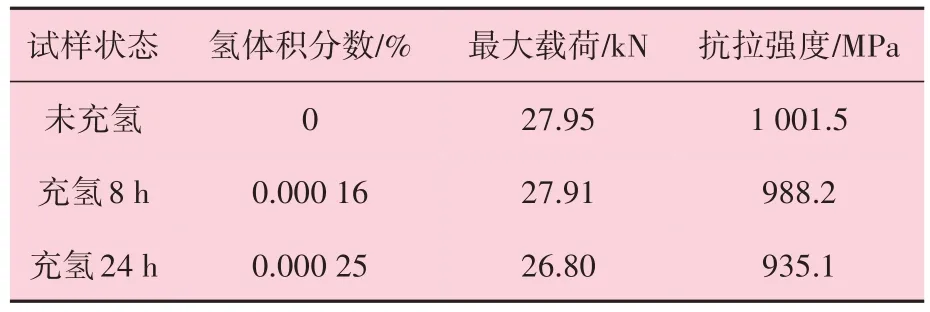

图3 为不同充氢条件下X80 管线钢应力三轴度η=1.02 试样的拉伸应力-应变曲线,随着氢含量的不断增加,X80管线钢抗拉强度呈现下降趋势。表3 为不同充氢条件下试样抗拉强度对比,可以看出,随充氢时间延长,X80管线钢最大载荷降低,抗拉强度降低,当充氢8 h 后,抗拉强度为988.2 MPa,与未充氢试样相比降低了约1.3%;当充氢24 h 后,抗拉强度为935.1 MPa,与未充氢试样相比降低约6.6%,说明充氢环境降低X80管线钢缺口抗拉强度。

图3 不同充氢条件下η=1.02试样拉伸应力-应变曲线

表3 不同充氢条件下η=1.02试样拉伸试验结果

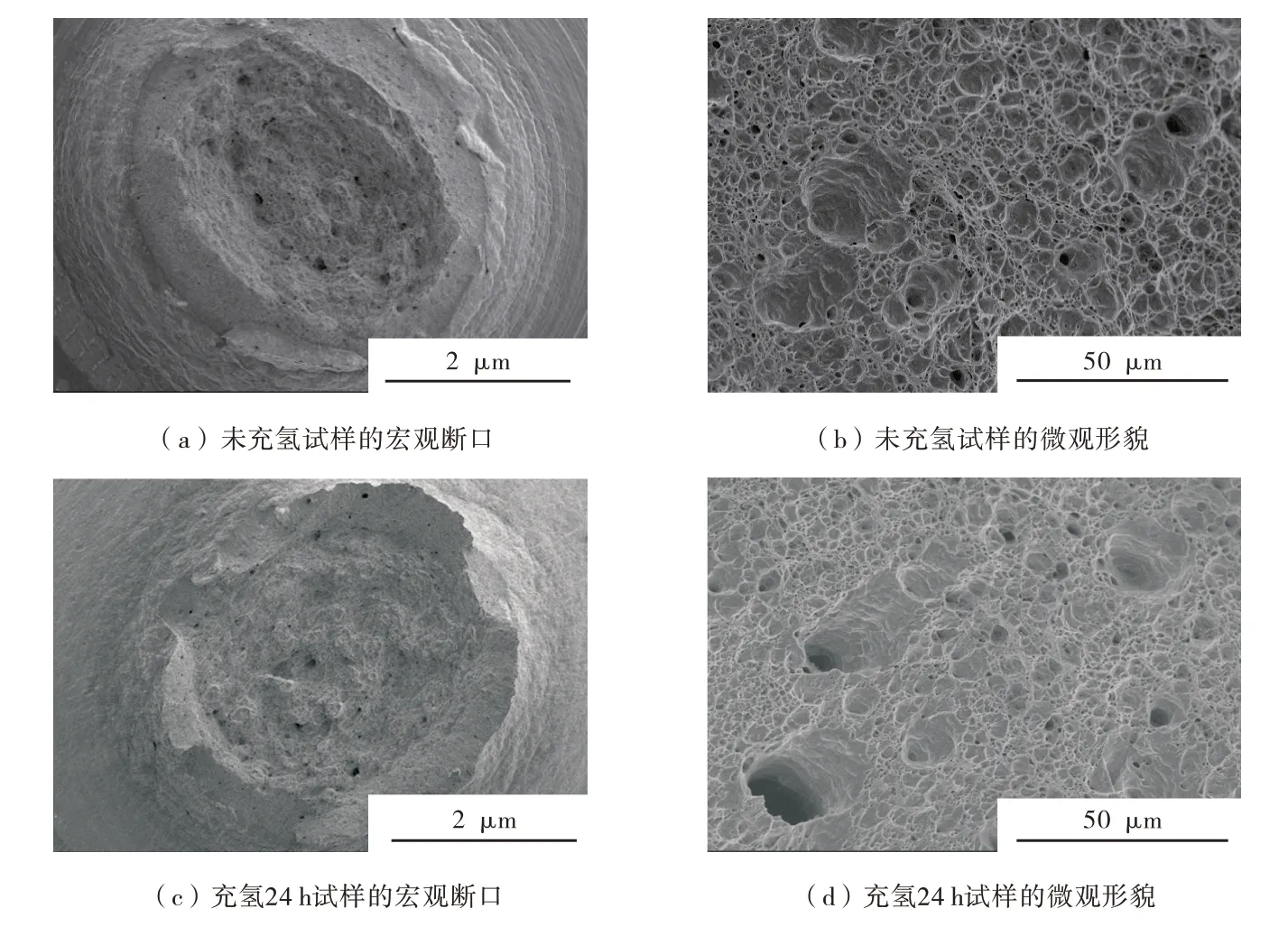

为研究充氢条件对X80 管线钢塑性损失的影响,计算不同充氢条件下X80 管线钢在应力三轴度η=1.02 条件下的断面收缩率,结果分别为59.8%、56.5%和53.1%。可以看出,充氢环境降低了X80 管线钢缺口试样断面收缩率。图4为未充氢及充氢24 h 条件下X80 管线钢应力三轴度η=1.02 试样拉伸断口宏观及微观形貌,可以看出,充氢前后缺口拉伸试样芯部位置断口均为韧窝撕裂为主的韧性断裂,但充氢后的试样断口更加平齐。

图4 充氢前后η=1.02试样拉伸断口形貌

2.2 η=1.25试样的拉伸试验结果

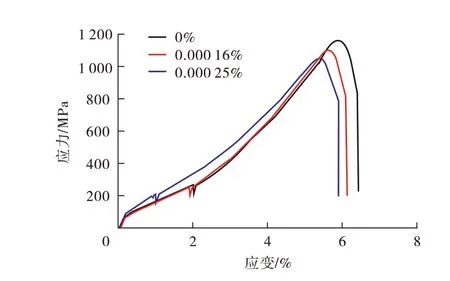

图5 为不同充氢条件下X80 管线钢应力三轴度η=1.25 试样的拉伸应力-应变曲线,从图5可以看出,随着氢含量的不断增加,X80 管线钢抗拉强度同样呈现下降趋势;表4 为不同充氢条件下的抗拉强度对比,从表4 可以看出,随充氢时间的延长,X80 管线钢的最大载荷降低,抗拉强度降低,当充氢8 h 后,抗拉强度为1 089.1 MPa,与未充氢试样相比抗拉强度降低了约5.5%;当充氢24 h 后,抗拉强度为1 038.5 MPa,与未充氢试样相比降低约9.9%,说明充氢环境降低了X80 管线钢缺口试样抗拉强度。

图5 不同充氢条件下η=1.25试样拉伸应力-应变曲线

表4 不同充氢条件下η=1.25试样拉伸试验结果

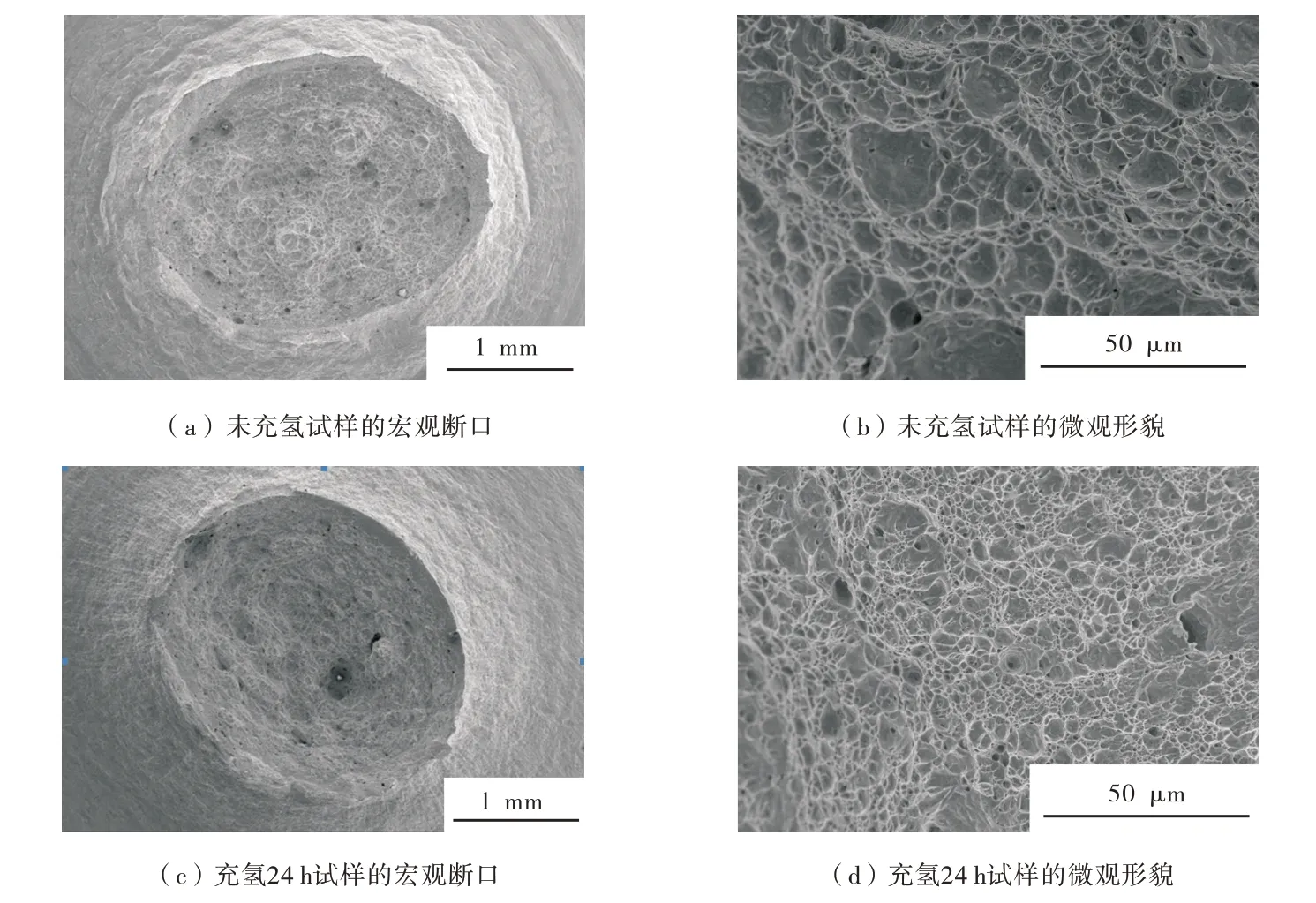

计算不同充氢条件下X80 管线钢在应力三轴度η=1.25 条件下的断面收缩率,计算结果分别为62.8%、55.7%和50.7%。从结果可以看出,充氢环境会降低X80 管线钢缺口试样断面收缩率。图6 为未充氢及充氢24 h 条件下X80管线钢应力三轴度η=1.25 试样拉伸断口宏观及微观形貌。从图6 可以看出,缺口拉伸试样断口均为韧窝撕裂为主的韧性断裂。电化学充氢后进行拉伸试验,并未显著改变X80 管线钢断口形貌,与试样断面收缩率结果相符合。

图6 充氢前后η=1.25试样拉伸断口形貌

3 讨 论

由图3 和图5 可知,对于应力三轴度为1.02及1.25的缺口拉伸试样,随充氢时间的延长,抗拉强度略有下降,但下降幅度较小。通常认为,电化学充氢对拉伸试样的抗拉强度影响较小,大量不同材料的光滑圆棒慢拉伸试验也得到了相似的结果[6,11-12]。但在本研究中,试样为缺口拉伸试样,变形位置存在一定程度应力集中,导致材料抗拉强度略有降低。另一方面,在电流密度为50 mA/cm2的电化学充氢条件下,试样表面可能出现了包括微裂纹在内的不可逆氢损伤,在一定程度上导致材料抗拉强度的降低。

充氢后的拉伸试样断口主要为韧窝撕裂特征,微观形貌上可以观察到椭圆状的空洞,这些空洞的形成可能是由于夹杂物作为氢的陷阱,原子氢在夹杂与基体的界面上富集,在随后的拉伸过程中,由于夹杂处的应力集中,可扩散的氢原子继续向夹杂处富集,直至韧窝断裂,上述断口形貌与张颖瑞等[5]研究结果一致。刘玉等[4]采用电化学充氢过程中原位慢拉伸试验方法研究X80管线钢氢脆敏感性,拉伸变形过程中环境介质中氢离子持续转化为氢原子并向缺陷处富集,断口观察到解理断裂特征。本研究关注X80管线钢不同应力三轴度试样电化学充氢后进行拉伸性能变化,变形过程中缺陷处富集的氢主要来源于电化学充氢后进入试样的氢,与原位慢拉伸中充氢环境存在差异,因此断口形貌与原位慢拉伸不同。

已有研究表明,试样的应力状态可以影响氢在材料内部的扩散[13-15]。本研究发现,在电流密度同为50 mA/cm2、充氢8 h 条件下,应力三轴度由1.02 升高到1.25,材料抗拉强度降低幅度由1.3%升高至5.5%;充氢24 h 条件下,材料抗拉强度降低幅度随应力三轴度升高,由6.6%升高至9.9%。由此可知,管线钢材料的初始应力三轴度在充氢条件下对拉伸性能有较大影响,初始应力三轴度越大,应力集中程度越高,氢更容易在材料内部扩散聚集,材料的抗拉强度越低。

4 结 论

(1)在电流密度为50 mA/cm2电化学充氢条件下,随着氢含量的增加,X80管线钢拉伸性能降低。对于初始应力三轴度相同的试样,随充氢时间延长,材料的缺口试样抗拉强度降低。

(2)对于X80管线钢在电流密度50 mA/cm2、充氢8 h 条件下,缺口拉伸试样初始应力三轴度由1.02 升高到1.25,材料抗拉强度降低幅度由1.3%升高至5.5%;充氢24 h 条件下,材料抗拉强度降低幅度随应力三轴度升高由6.6%升高至9.9%。综上,管线钢材料的初始应力三轴度在充氢条件下对拉伸性能有较大影响,初始应力三轴度越大,应力集中程度越高,氢更容易在材料内部扩散聚集,材料的抗拉强度越低。