TOFD检测技术中声束交点位置的探讨

2021-07-01刘礼良李付良高杰宗

王 东,刘礼良,李付良,高杰宗

(1.中广核工程有限公司, 深圳 518124; 2.中国特种设备检测研究院,北京 100029;3.国家市场监督管理总局无损检测与评价重点实验室, 北京 100029)

TOFD检测技术中,声束交点的选择会影响衍射声场覆盖的检测区域及扫查面盲区的大小,该参数对TOFD检测结果的可靠性至关重要。国内外TOFD检测标准中,推荐的探头中心间距设置方法一般有如下几类:① 使探头对的声束交点位于其所检测最大深度的2/3处(如标准BS 7706:1993,BS DD CEN/TS 14751:2004,NB/T 47013.10-2015);② 使探头对的声束交点位于缺陷可能发生的区域(标准BS DD ENV 583-6-2000);③ 应在试块上进行验证试验以确定探头对的声束交点位置(如标准ASTM E2373-04-2004)。

基于仿真技术对不同声束交点衍射声场的分布情况进行分析,综合考量有效声场对检测区域的覆盖及扫查面盲区两个因素,并采用不同声束交点下的探头中心间距在试块上进行试验,以验证声束交点对检测结果的影响。

1 声场仿真分析

针对尺寸为457 mm×40 mm(长×宽)的工件进行建模,焊缝工艺参数为:坡口角度为30°;间隙为2 mm;钝边高度为1 mm。选用标准NB/T 47013.10-2015中的推荐参数设置探头频率为5 MHz,晶片尺寸为φ6 mm,楔块角度为65°,声束交点深度分别选择在0.5T(T工件厚度),0.55T,0.6T,2/3T的位置,依次进行声场仿真分析,探头中心间距(PCS)选择如表1所示。

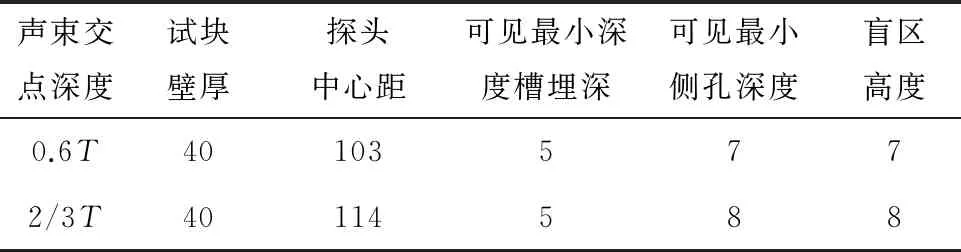

表1 仿真分析选择的PCS mm

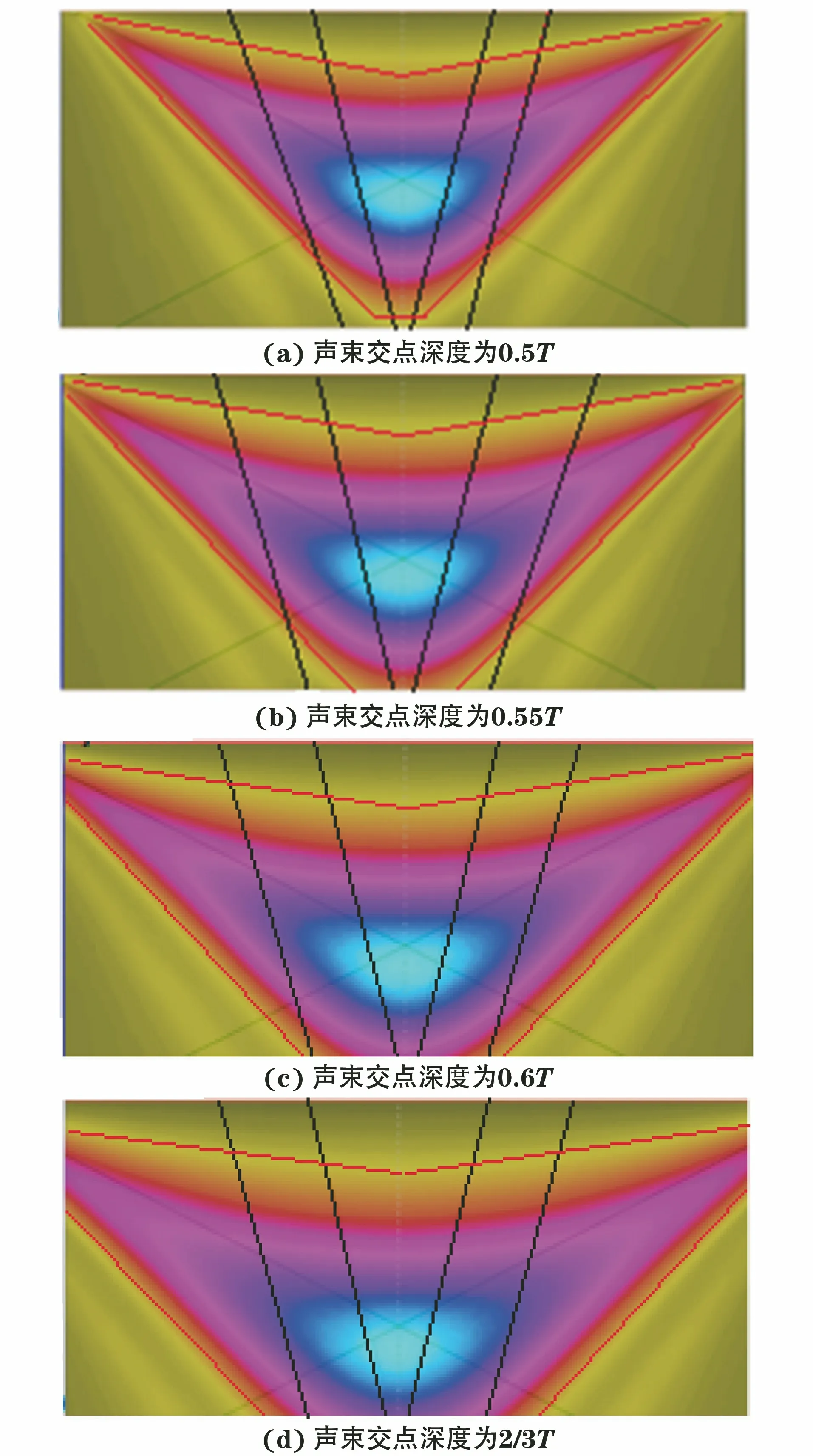

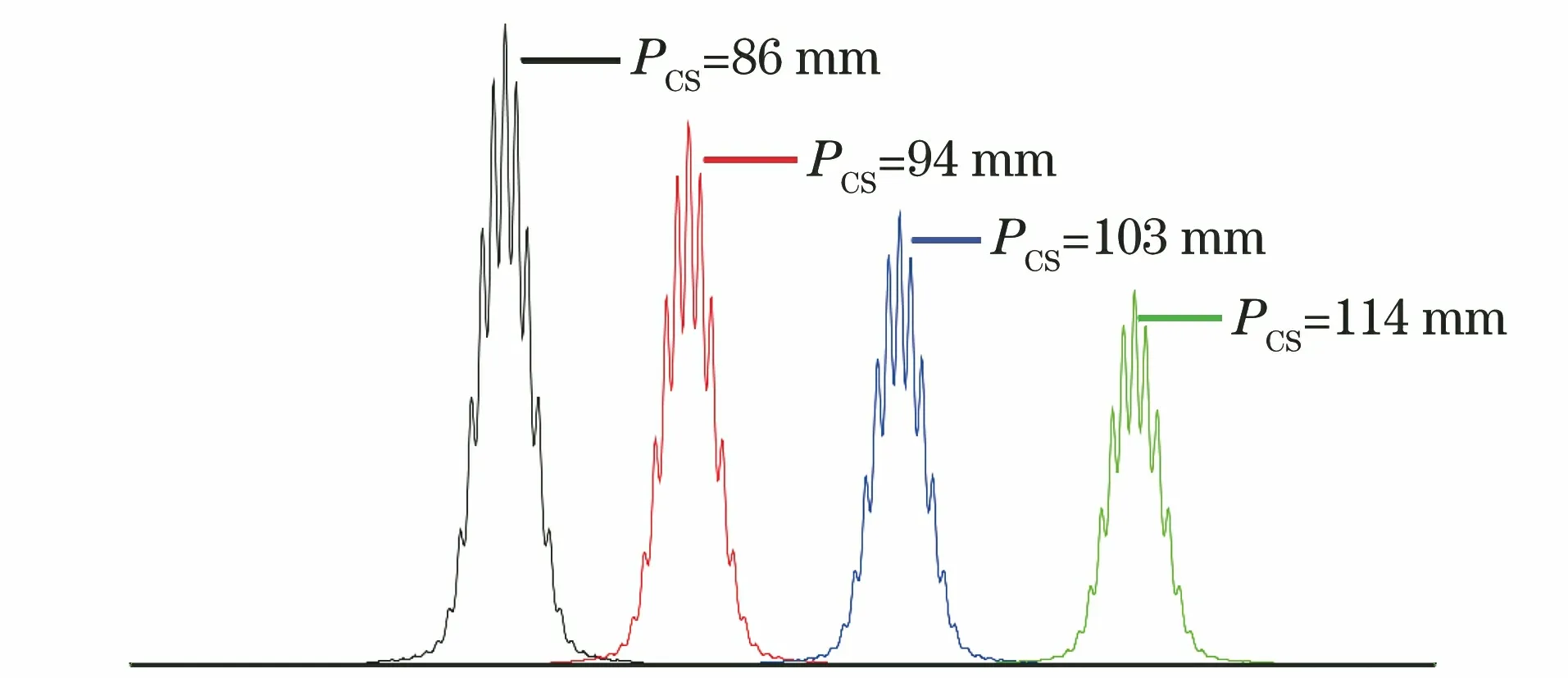

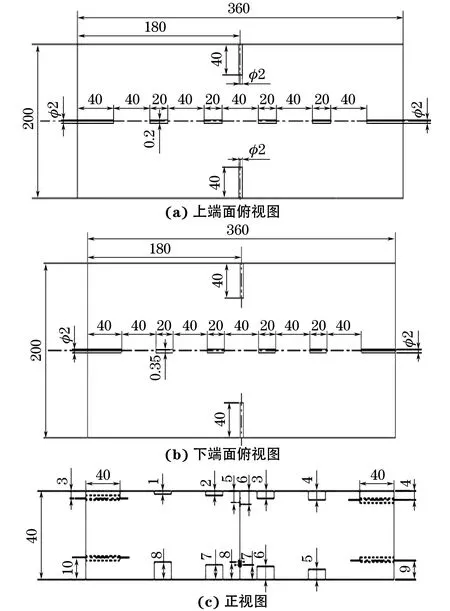

对上述仿真参数进行CIVA软件仿真计算,得到不同PCS及交点深度的仿真分析图谱如图1所示,图中黑线区域为焊缝及焊缝热影响区,红线区域为-12 dB声场范围;图2所示为探头声束交点中心能量分布曲线。通过软件分析-12 dB声束在工件中的覆盖范围,分析结果如表2所示。

图1 不同PCS及交点深度的仿真分析图谱

图2 探头中心能量分布曲线

表2 -12 dB声场覆盖分析结果

分析图1,2与表2可知,声束交点深度在0.5T与0.55T的位置,检测区域不能覆盖底面区域;交点在0.6T与2/3T位置时,均能在-12 dB声束覆盖范围内有效覆盖检测区域,上表面盲区随着声束交点的位置下移而增大,探头声束交点中心能量不断减小。对比分析可知,声束交点在0.6T位置较2/3T位置的上表面盲区更小,探头声束交点中心能量大于1.4 dB,在检测区域能更有效地利用声场能量,分辨率更好。

2 TOFD检测扫查面盲区的测量

2.1 TOFD上表面盲区

TOFD检测技术存在上表面盲区,根据选择工艺参数的不同,盲区大小也不同。笔者通过试验的方式实测声束交点在工件不同位置的上表面扫查面盲区。

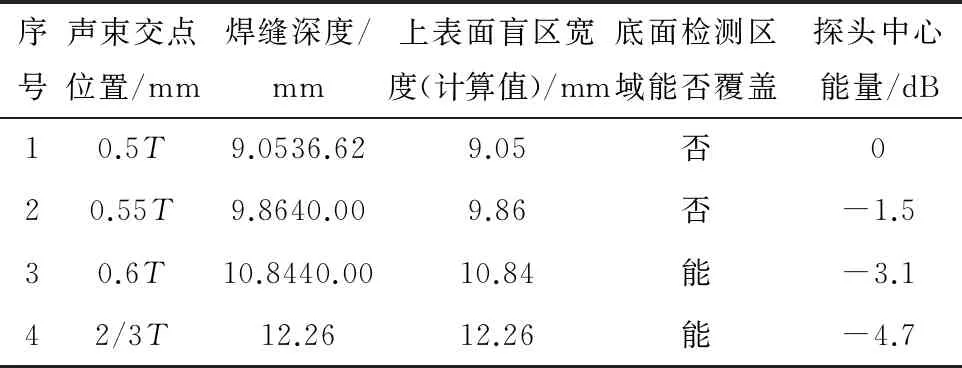

选用奥林巴斯的OMINISCAN MX型的TOFD设备,其探头频率为5 MHz,晶片尺寸为φ6 mm,楔块角度为65°,选择探头中心间距分别为103 mm与114 mm;声束交点深度分别为0.6T和2/3T,并进行试验。试块选用带不同深度刻槽和侧孔的试块(见图3),实测结果如图4所示。

图3 试验试块结构三视图

图4 盲区实测图谱

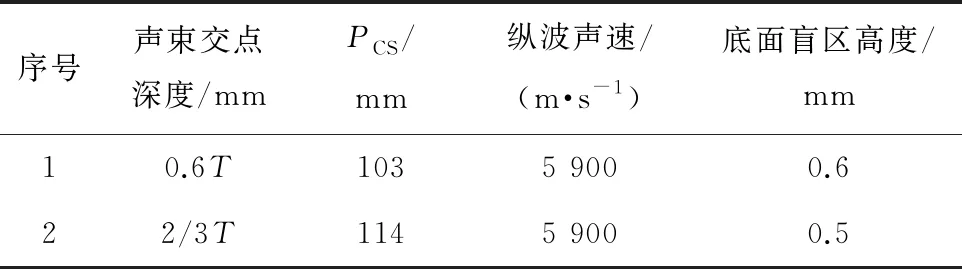

图4(a)中PCS为103 mm,图谱中左边为最小可见埋深为5 mm的槽,右边可见φ7 mm侧孔;图4(b)中PCS为114 mm,图谱中左边为最小可见埋深为5 mm的槽,右边可见φ8 mm侧孔。试验分析结果如表3所示。

从表3分析可知,随着声束交点深度的增加,TOFD检测上表面盲区也逐渐增大。同时随着PCS的不断增大,检测分辨率降低,进而导致盲区增大。

表3 不同参数设置的试验分析结果 mm

2.2 TOFD底面盲区

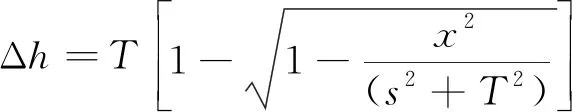

底面盲区分为焊缝中心底面盲区和轴偏离盲区[1]。根据相关标准要求,焊缝中心底面盲区一般情况下应不大于1 mm。底面盲区主要为轴偏离盲区Δh,其计算公式为

(1)

式中:T为工件厚度;s为探头中心距的一半;x为轴偏离值。

运用式(1)分别计算声束交点深度在0.6T与2/3T位置的底面盲区高度理论值,计算结果如表4所示。

表4 不同PCS底面盲区理论值

从表4分析可知,随着声束交点深度的增加,底面盲区不断减小,但减小的幅度较小,底面盲区高度均符合相关标准要求。

此外,该探头的-12 dB声束扩散角的测量结果为41.5°88.1°。从实测结果进一步分析,-12 dB声束范围能覆盖底面检测区域。

3 模拟试验验证

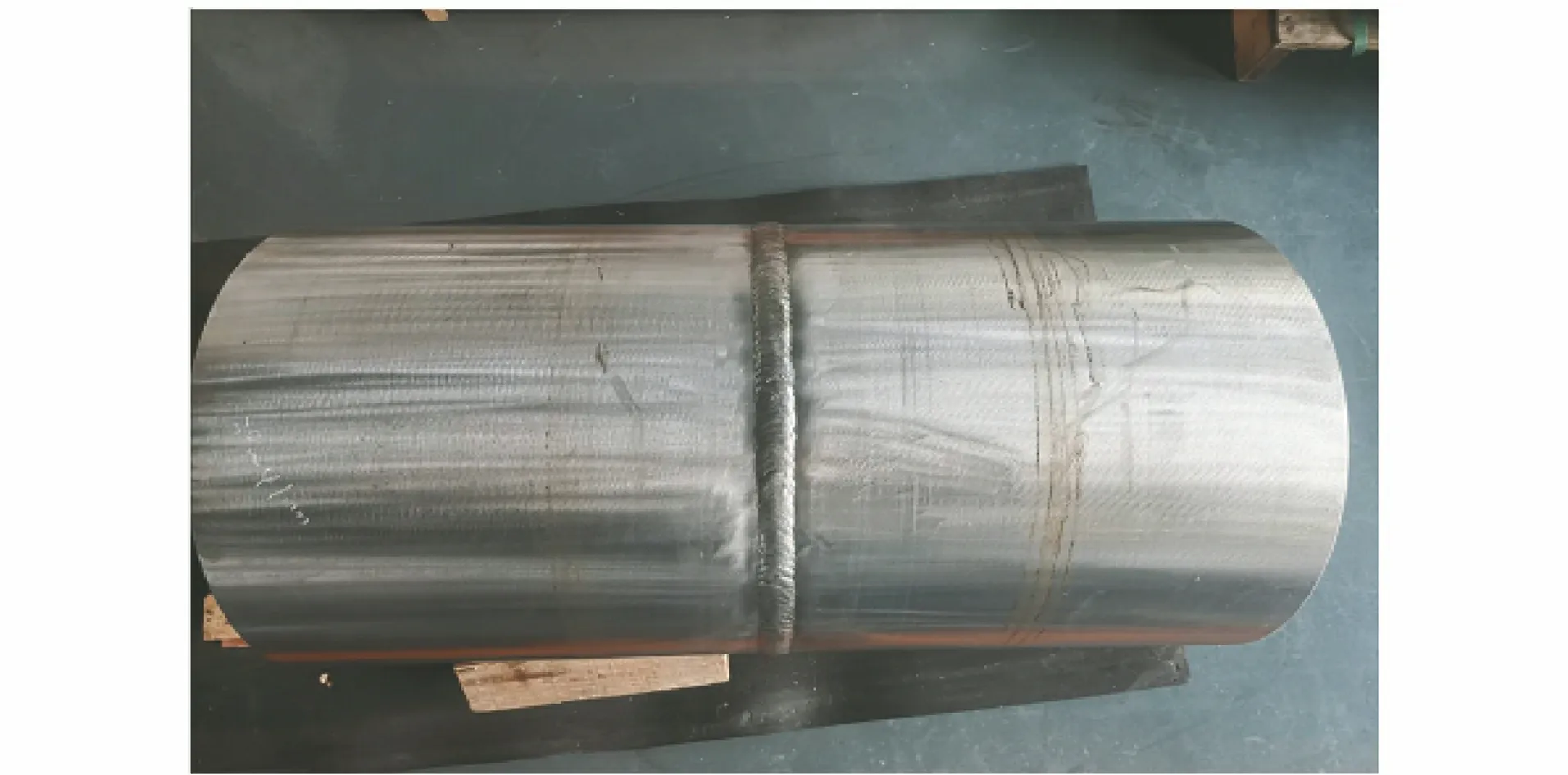

试验设备与器材选用上述TOFD设备与探头,模拟试验采用尺寸为φ457 mm×40 mm(直径×壁厚)的模拟试块,在模拟试块中,制作了5处缺陷,模拟试块实物如图5所示。

图5 模拟试块实物

分别采用声束交点深度在2/3T处与优化后的声束交点深度在0.6T处的检测工艺在模拟试块上进行检测试验,试验结果如图6所示。

图6 模拟试验结果

对比分析可知,两种工艺参数设置均能有效检出缺陷,在探头设备相同,检测灵敏度相同的情况下,声束交点深度在0.6T位置的图谱中底波能量比2/3T位置的能量更强;对于1#,4#,5#缺陷,两种工艺参数设置检测效果基本相当;对于2#缺陷,声束交点在0.6T位置的分辨率比2/3T位置的更好,

检测效果更好;对于3#缺陷,声束交点在0. 6T位置,缺陷与直通波可完全分开,而2/3T位置的图谱中缺陷与直通波无法完全分开,因此0.6T位置较2/3T位置而言,缺陷测量结果准确度更优。试验结果证明,声束交点深度优化后的检测工艺有利于缺陷的检出,检测分辨率更好。

4 结论

(1) 软件仿真及试验结果表明,声束交点深度在0.6T位置较2/3T位置而言,-12 dB声场能量在检测区域范围内能得到更好的利用,探头声束交点位置中心能量更大,上表面盲区较小,检测效果更好。

(2) 根据不同检测对象及焊缝结构,选用性能参数不同的探头时,建议可对声束交点深度位置进行优化,以提高检测质量。