基于应变设计的X80M钢级Φ1 219 mm×33 mm高应变管线钢管开发*

2023-10-07牛爱军毕宗岳户志国张锦刚柯星星

牛爱军,牛 辉,毕宗岳,户志国,张锦刚,韦 奉,柯星星

(1.中油国家石油天然气管材工程技术研究中心有限公司,西安 710018;2.中国石油宝鸡石油钢管有限责任公司,陕西 宝鸡 721008;3.中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066206)

0 前 言

随着生产生活对石油、天然气需求量的不断增加,高强度、大直径、高压长输管道成为管道建设最为经济和合理的选择[1]。长输管道不可避免地要经过地震断裂带、滑坡带、矿山采空区、沉陷带等工况复杂的地区,管道在服役过程中容易受到外部条件作用产生的大应变而引起管道屈曲、失稳和延性断裂,甚至引发灾难性事故[2-3]。

基于应变的设计方法是针对日益恶劣的管道施工和服役环境提出的一种新的管道设计方法,这种方法充分利用了管线钢的塑性变形能力,允许管线钢管在地震区、采空区等恶劣地质环境以及存在不连续永冻区域等可以引起地面运动而导致管道变形的环境使用,解决了海底、极地冻土区、地震引起沙土液化、滑坡、活动断层段和采空区段等特定地区基于应力设计管道无法解决的问题,同时确保管道结构的稳定性和安全可靠运行[4-6]。为了保证管线钢管在应变条件下安全运行,适应管道的位移控制载荷条件,采用基于应变的设计和采用应变能力较强的大应变管线钢管为其提供了良好的解决方案[7]。近年来,国产X70HD/X80HD 大应变管线钢管已在国内管道工程中实现了规模化应用,从根本上解决了中缅管线、西气东输管线等重大工程地震断裂带、滑坡带、矿山采空区、沉陷带等复杂工况管道建设和安全运行关键技术难题[8-10]。

西气东输四线工程是国内目前最长距离多管并行敷设管道,与现役管廊频繁交叉,穿越多处活动断裂带,工程建设面临着诸多挑战。西气东输四线穿越活动断裂带也采用了基于应变的管道设计,设计采用X80M 钢级Φ1 219 mm×33 mm 高应变直缝埋弧焊接钢管,也是目前国内设计的钢级最高、管径和壁厚最大的高应变管线钢管,对管道的设计、材料、施工也提出了新的挑战。本研究针对西气东输四线项目活动断裂带穿越工程管道用高应变管线钢管设计规格及性能指标要求,开发设计了X80M 钢级Φ1 219 mm×33 mm 规格高应变直缝埋弧焊管。

1 X80 高应变管线钢管研发目标

由于在地震带、断层地区以及滑坡泥石流等多发地区,管线钢管在承受拉伸、压缩和弯曲载荷时需要承受较常规管线钢管更高的变形量,尤其是需要承受较大的纵向变形,因此基于应变设计地区使用的管线钢管除了需要考虑普通钢管的管体横向强度、夏比冲击韧性、DWTT 等基本强韧性要求外,还要求具有抗大变形的能力,规定纵向拉伸试验的应力-应变曲线和塑性变形容量指标,主要技术参数包括应力-应变曲线、形变强化指数、应力比、均匀塑性变形伸长率、屈强比等[11-14]。

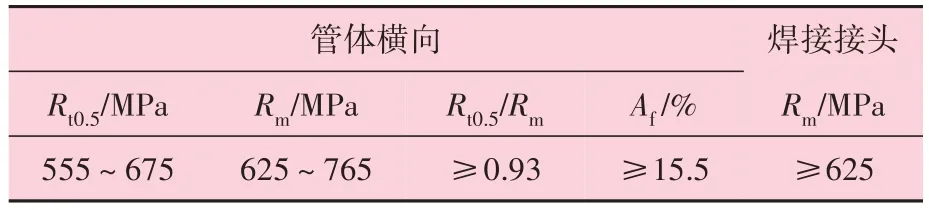

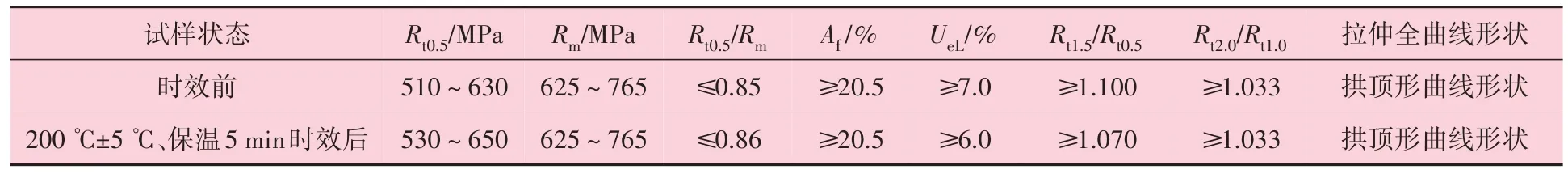

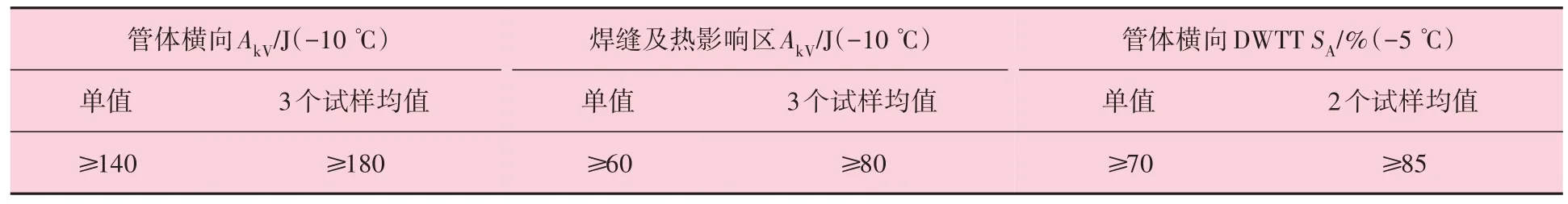

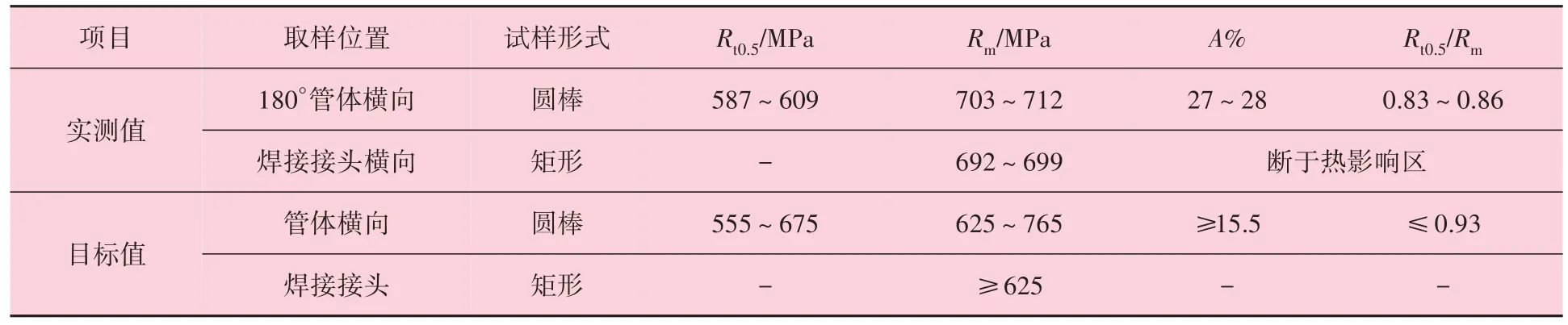

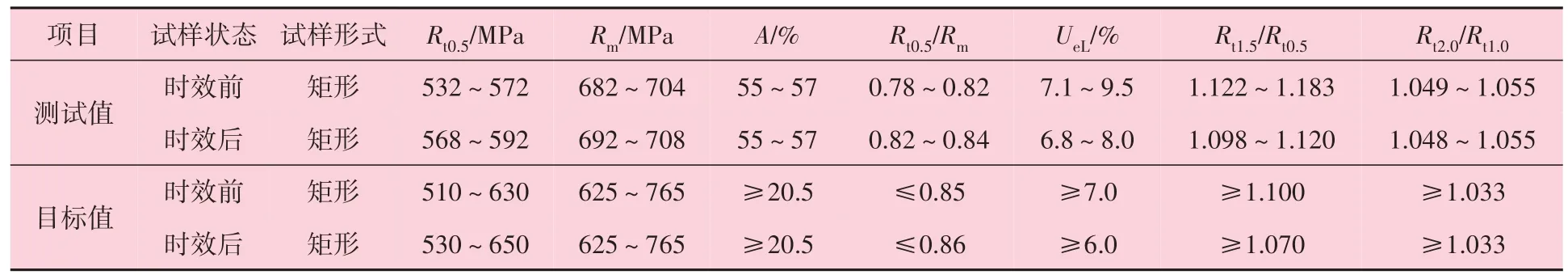

研发目标主要依据西气东输四线天然气管道工程基于应变设计地区用X80 高应变管线钢管的性能指标要求。表1 为管体横向及焊接接头拉伸性能指标要求,表2 为管体纵向拉伸性能指标要求,表3 为管体及焊接接头韧性指标要求。从表1~表3 可知,基于应变设计的X80管线钢管要求具有较低的屈强比、较高的应力比以及较高的均匀塑性变形延伸率,保证管线钢管在应变条件下具有良好的塑性储备以及较高的形变强化能力。同时,对管线钢管纵向变形能力也提出明确要求,拱顶形拉伸曲线保证了塑性变形容量。

表1 管体横向及焊接接头拉伸性能指标要求

表2 管体纵向拉伸性能指标要求

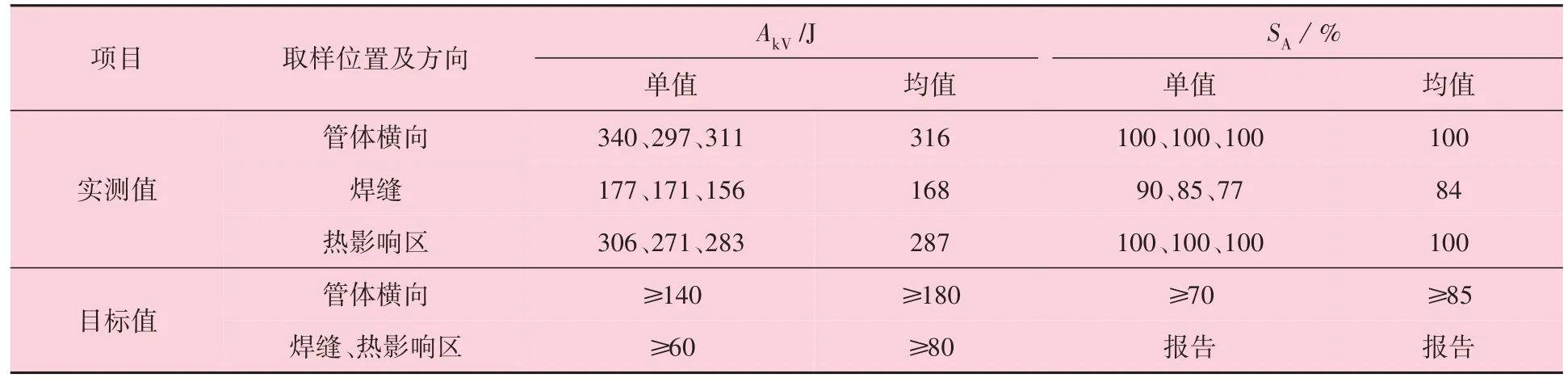

表3 管体及焊接接头韧性指标要求

2 X80高应变厚壁管线钢板开发

2.1 成分设计

基于应变设计地区用X80管线钢管要求强度高、低温韧性好,还要具有低的屈强比、高的均匀伸长率,既要有足够的强度,又必须有足够的变形能力,同时还要满足现场的焊接要求[15]。为保证X80M 钢级厚度33 mm 大应变管线钢的性能要求,在成分设计方面,以低C高Mn为基础,添加Nb、Cr、Ni、Mo、Ti、Cu等复合微合金元素进行合金体系设计,控制N含量,严格控制 S、P、O、H 等有害元素的含量。表4 为试制的X80M 钢级33 mm厚壁高应变管线钢板化学成分,具有较低的冷裂纹敏感指数(Pcm=0.18%)。采用 Al、Si全脱氧,通过Ca处理控制夹杂物形状。通过析出强化、位错强化、固溶强化和沉淀强化来保证钢板的强度和高韧性,采用洁净钢冶金技术、超细晶粒控制工艺技术、多相组织控制技术及合理的TMCP生产工艺来实现X80M 钢级厚度33 mm 钢板的强度、韧性、塑性、焊接性的合理匹配。

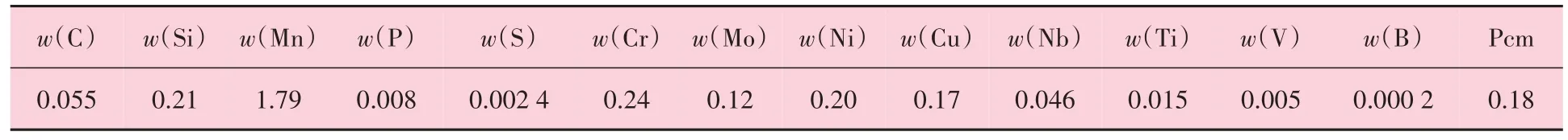

表4 X80M钢级厚度33 mm高应变管线钢板化学成分 %

2.2 微观组织

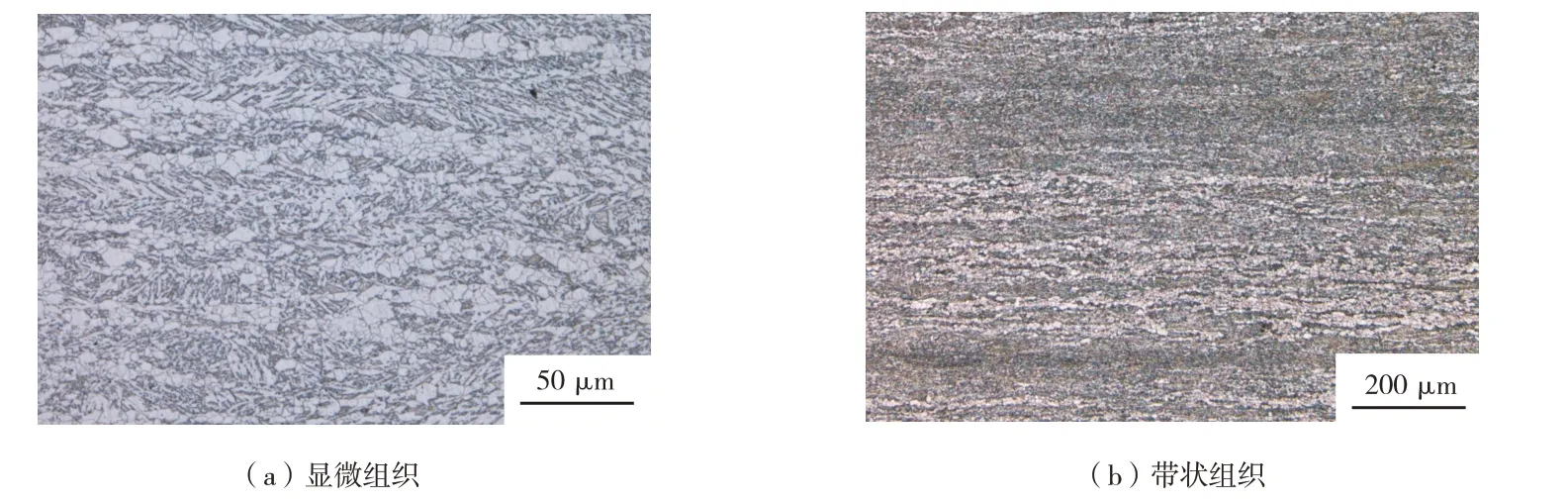

高应变管线钢特征组织状态一般为软硬相结合,具有较高强度、韧性及优异塑性的双相或多相组织,其中硬相提供必要的强度,而软相保证足够的塑性,一般为多边形铁素体+贝氏体(F+B) 组织和贝氏体+M/A 岛状(B+M/A)组织,该组织结构能提高钢管的变形能力和止裂能力[16-17]。针对X80M 钢级厚度33 mm 高应变管线钢,采用了“多边形铁素体+贝氏体”双相组织设计。通过低碳多元微合金化设计,调控软相和硬相组织的比例,从而提高管材的变形能力,实现较低的屈强比。图1 所示为X80M 钢级33 mm 高应变钢板的显微组织及带状组织。从图1 可看出,板材组织为典型的“铁素体+贝氏体”双相组织,铁素体含量约40%~60%,贝氏体组织有贝氏体、铁素体和少量的M/A组元。铁素体晶粒尺寸细小,晶粒度在11 级以上,晶粒尺寸平均为5 μm,带状组织在2级以下。

图1 X80M钢级厚度33 mm高应变钢板的显微组织及带状组织

表5为X80M钢级33 mm高应变厚壁钢板的主要力学性能,从表5中可以看出,钢板性能整体控制良好,横向及纵向的各项拉伸性能测试值均达到目标值要求。在-20 ℃,钢板夏比冲击功最小为327 J,最大为412 J,均值为370 J,冲击试样冲击剪切面积最大值、最小值和平均值均为100%。在-15 ℃,DWTT落锤剪切面积最小值为95%,最大值为100%,平均值为98%。钢板的各项韧性性能稳定,远高于目标要求。显微硬度最小值为206HV10,最大值为246HV10,均值为220HV10。

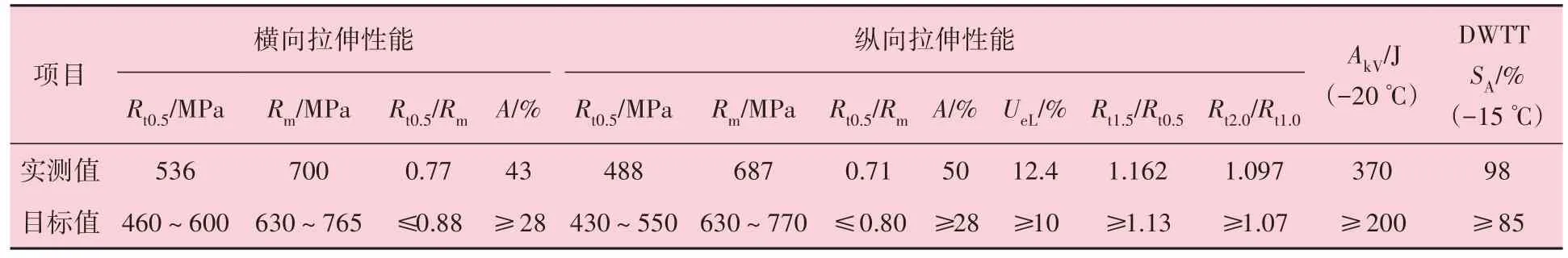

表5 X80M钢级厚度33 mm高应变管线钢板主要力学性能

3 X80M 钢级Φ1 219 mm×33 mm 高应变管线钢管开发

3.1 制管工艺

X80M 钢级Φ1 219 mm×33 mm 高应变管线钢管试制采用JCOE 制管工艺,采用X 形焊接坡口设计,内焊和外焊的坡口角度均为60°,钝边为10 mm,匹配了具有高强度和高韧性的H08C 焊丝和高碱度的CHF102GX焊剂,优化设计了内焊四丝/外焊四丝的双面埋弧焊焊接工艺参数,焊接接头具有较高的强度和优异的低温韧性,焊接工艺参数见表6。

表6 X80M钢级Φ1 219 mm×33 mm高应变管线钢管试制焊接工艺参数

在制管过程中充分考虑了材料加工硬化会导致强度上升、均匀延伸率降低等力学性能上的影响,同时考虑扩径率对钢管椭圆度的影响,采用了0.6%~1.0%的扩径率进行钢管全管体扩径。

3.2 钢管力学性能

3.2.1 拉伸性能

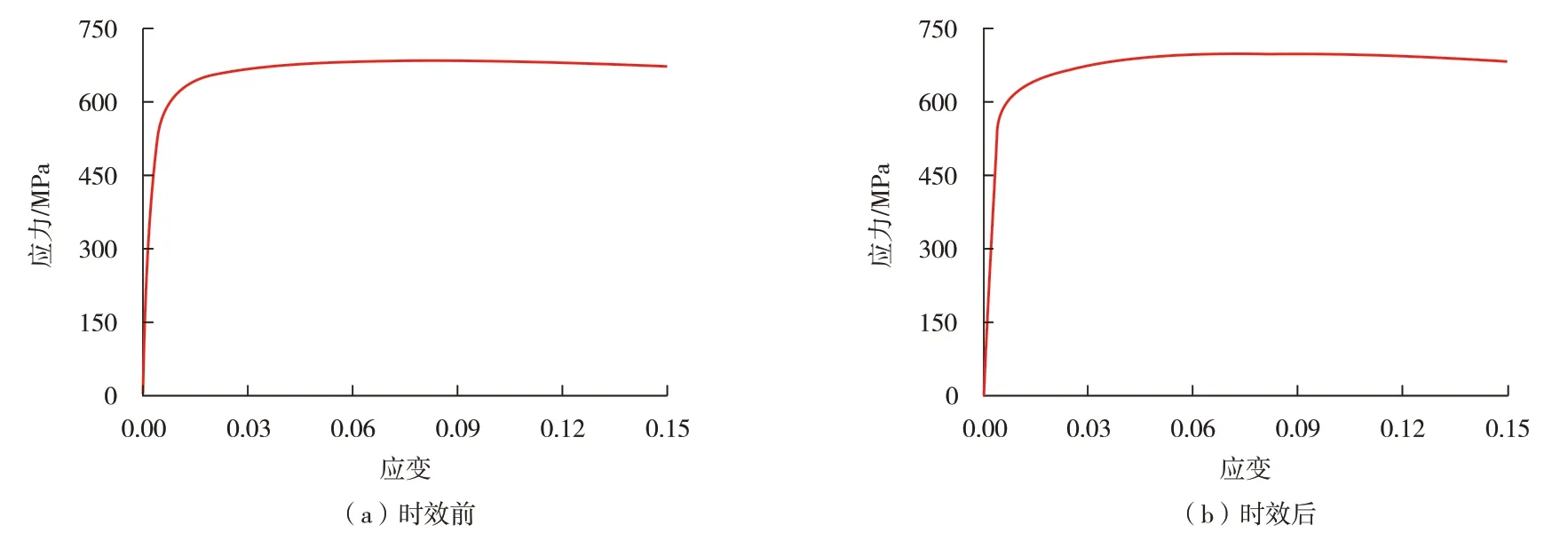

分别取管体纵向、管体横向和焊接接头拉伸试样,包括矩形试样和圆棒试样两种。纵向拉伸试样在200 ℃下保温5 min 进行时效处理。矩形试样为标距内长50 mm、宽38.1 mm的全壁厚试样;圆棒拉伸试样标距内直径为12.7 mm,标距长为50 mm。管体横向和焊接接头拉伸试验结果见表7,时效前后管体纵向拉伸性能试验结果见表8,时效前后管体纵向拉伸曲线如图2 所示。

图2 时效前后管体纵向拉伸曲线

表7 管体横向和焊接接头拉伸性能试验结果

表8 时效前后管体纵向拉伸性能试验结果

从表7可看出,管体横向和焊接接头拉伸性能均达到目标要求,各项指标富余量较大。管体横向屈服强度实测值为587~609 MPa,均值为598 MPa;抗拉强度实测值为703~712 MPa,均值为705 MPa;屈服强度和抗拉强度相对较为稳定,平均值接近或略高于目标值的中值。管体横向伸长率实测值为27%~28%,屈强比实测值为0.83~0.86,伸长率及屈强比指标的富余量合理。焊接接头的抗拉强度实测值为692~699 MPa,略低于管体横向母材的抗拉强度,全部断于热影响区,表明在热影响区出现软化现象,可通过管线钢材料、焊接材料匹配及焊接工艺的优化设计改善并提高焊接接头的性能。从表8可看出,时效前后钢管管体纵向屈服强度、抗拉强度、伸长率、屈强比、均匀伸长率、应力比等性能指标均达到目标要求,但也存在个别屈服强度、均匀延伸率及应力比等测试值富余量不足等现象,需要进一步从材料及制管工艺上进一步优化提升。从图2 可看出,时效前后管体纵向拉伸应力-应变曲线形状呈平滑的拱形,表现为连续屈服现象,无屈服点延伸,具有基于应变设计的管线钢管典型的拱顶形特征。

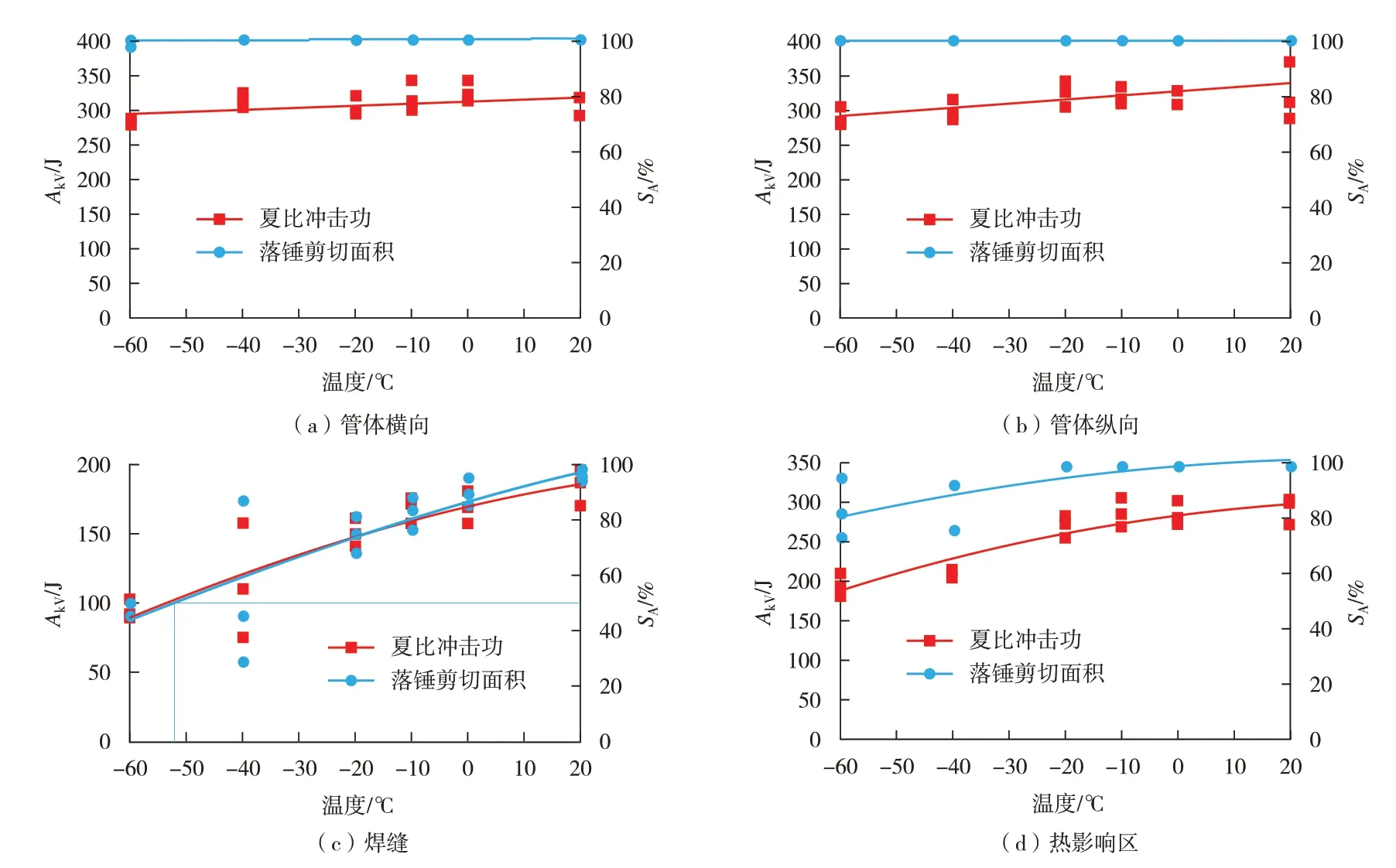

3.2.2 夏比冲击性能

在距焊缝90°处的管体和焊接接头分别取管体横向、纵向和焊缝、热影响区的夏比V 形缺口冲击试样样坯,靠近钢管外表面加工成10 mm×10 mm×55 mm 的冲击试样,V 形缺口沿壁厚方向垂直钢管外表面。表9 为管体、焊缝及热影响区在-10 ℃下的夏比冲击韧性试验结果。图3 为钢管管体及焊接接头夏比冲击吸收能量和断口剪切面积百分数系列温度转变曲线。从表9 可看出,钢管母材的夏比冲击功为297~340 J,均值为316 J;焊缝的夏比冲击功为156~177 J,均值为168 J;热影响区的夏比冲击功为271~306 J,均值为283 J;管体、焊缝和热影响区的夏比冲击试验的单值及平均值均达到目标指标要求,富余量较大。从图3 可看出,-60 ℃时管体母材冲击功仍保持在275 J 以上,且剪切面积率均为100%;钢管管体头部纵向、横向和热影响区FATT50CVN均低于-60 ℃,焊缝FATT50CVN为-53 ℃,钢管管体及焊接接头表现出优良的低温韧性。

图3 钢管管体和焊接接头夏比冲击吸收能量和断口剪切面积百分数转变曲线

表9 V形缺口夏比冲击试验结果(-10 ℃)

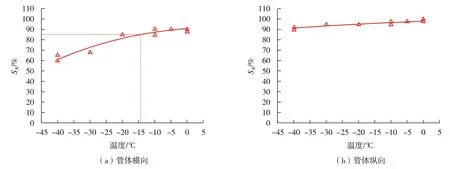

3.2.3 落锤撕裂性能

在距焊缝90°处的管体上取纵向、横向落锤撕裂试验(DWTT)试样,试样尺寸为305 mm×76.2 mm×33 mm。表10 为钢管管体在-5 ℃下试样DWTT 试验结果。试样分别在0 ℃、-5 ℃、-10 ℃、-20 ℃、-30 ℃、-40 ℃系列温度下进行DWTT 试验,系列温度下管体DWTT断口剪切面积百分数系列温度转变曲线如图4所示。从表10可看出,管体横向和纵向DWTT试验结果均达到目标指标要求。从图4 可看出,-40 ℃下,管体横向落锤撕裂可达到60%以上,管体纵向落锤撕裂可达到90%以上,管体横向FATT85DWTT为-14 ℃,纵向FATT85DWTT低于-40 ℃,钢管管体母材具有优良的低温韧性。

图4 管体DWTT断口剪切面积百分数转变曲线

表10 管体落锤撕裂(DWTT)试验结果(-5 ℃)

3.2.4 金相组织及硬度

钢管焊接接头的横截面宏观形貌见图5,焊接接头外观几何参数尺寸检测结果见表11。从图5和表11可看出,焊缝区未见宏观焊接缺陷,焊缝形貌良好,焊缝余高、熔合量、焊偏量等几何参数均达到对焊接接头外观形貌的目标控制要求。

图5 焊接接头宏观形貌

表11 焊接接头外观几何尺寸检测结果

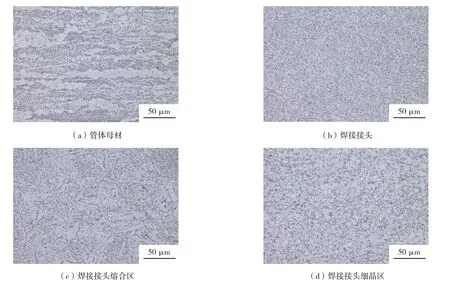

在焊接接头和距焊缝180°的管体上取样加工全壁厚金相试样。钢管管体及焊接接头的显微组织如图6 所示,由图6 可看出,管体组织均为多边形铁素体(PF)+粒状贝氏体(B粒),晶粒度为 11.5 级,非金属夹杂物等级为A 0.5 级、B 0.5级及D 0.5 级;焊缝的组织为针状铁素体(IAF)+多边形铁素体(PF),熔合区组织为粒状贝氏体(B粒),其中细晶热影响区为多边形铁素体(PF)+马氏体-奥氏体岛组分(M/A),焊接热影响区未出现明显晶粒粗大等现象。

图6 钢管管体及焊接接头显微组织

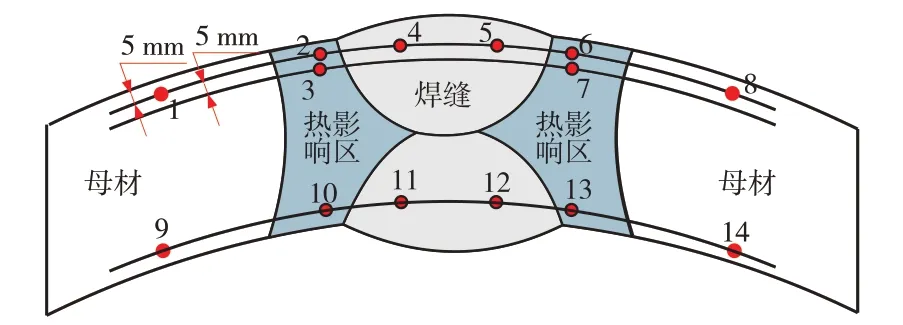

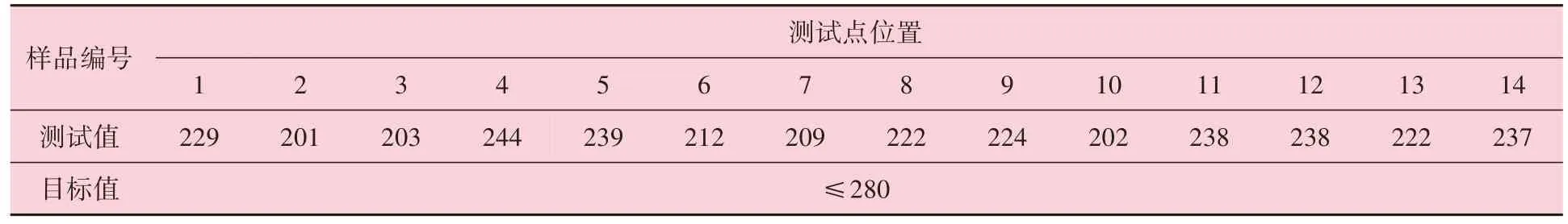

焊接接头硬度检测位置如图7所示,测试结果见表12。从表12可见,焊接接头各区域硬度值均满足目标要求。母材区域硬度值最大为237HV10,均值为228HV10;HAZ硬度值最大为222HV10,均值为208HV10;焊缝区域硬度值最大为244HV10,均值为240HV10。热影响区的平均显微硬度低于管体母材,热影响区发生了一定程度软化,需要进一步优化焊接工艺,控制焊接过程的热输入。

图7 焊接接头维氏硬度测试点分布示意图

表12 焊接接头维氏硬度试验结果(HV10)

4 结 论

(1)为保证油气管道建设和运行安全,基于应变设计和采用具有较低屈强比和良好塑性变形能力的高应变管线钢和钢管已成为管道安全服役、特别是应变控制工况下管道安全服役的必然趋势。

(2)采用以低C 高Mn 为基础,添加Nb、Cr、Ni、Mo、Ti、Cu 等复合微合金元素进行合金体系设计和“多边形铁素体+贝氏体”的双相组织设计,并配合合理的TMCP 轧制工艺,开发出化学成分、力学性能稳定,屈强比低,均匀伸长率和应力比高,具有良好的成型性能、焊接性能的X80M钢级厚度33 mm钢板。

(3) 针对西气东输四线活动断裂带穿越工程管道,基于应变的管线设计,研制出的X80M钢级Φ1 219 mm×33 mm 高应变直缝埋弧焊管具有低屈强比、高应力比及高均匀塑性变形延伸率等良好的塑性和大应变特性,同时具有优良的低温韧性、安全性能和较高的现场适用性,达到管道设计技术指标要求,为X80高应变管线钢管的管道工程批量化应用奠定了基础。