厚规格正火轧制Q355NE钢板低温冲击性能研究

2023-10-07张德勇宋继强

马 林,张德勇,李 伟,宋继强,邴 纯

(日钢营口中板有限公司,辽宁 营口 115000)

0 前 言

Q355NE 作为GB/T 1591—2018 中的新牌号钢,替代了GB/T 1591—2008 中的Q345E 钢。Q355NE 钢属于低合金高强度结构钢,是在碳钢基础成分上加入一定的微合金元素,从而提高其强度及韧性。正火轧制是指在一定温度条件下,钢材在轧制过程中发生了最终变形,轧制后的钢材处于正火后的状态,正火后钢材的力学性能满足规定要求的轧制工艺[1],其实质是通过精确控轧获得正火的组织和性能,与正火相比,正火轧制的Q355NE 钢具有成本低、生产周期短的优势,在陆上风电、海洋风电和海工钢领域应用广泛。风电行业的发展对风力发电塔架用钢板提出了高强度、高韧性、大厚度、易焊接及低成本的要求[2],因此,开发并稳定生产低成本、厚规格正火轧制Q355NE 钢板,对钢铁行业拓展下游市场、满足客户质量要求尤为重要。

某钢厂生产的厚度为75 mm 正火轧制Q355NE 钢板冲击性能出现批量不合格现象,不合格批次钢板冲击功为15~30 J,合格率仅为96.5%,严重影响了合同交付进程。本研究从轧制工艺参数、金相组织等方面讨论并分析了产生此次问题的根本原因,并针对性地通过调整轧制工艺参数,大幅提升钢板冲击性能,最终保证合同按期交付。

1 试验材料及方法

1.1 工艺流程

Q355NE 钢正火轧制的工艺流程为:铁水预处理→转炉→LF 精炼→RH 真空处理→连铸→板坯堆垛缓冷→加热→粗轧→精轧→ACC冷却→热矫→钢板堆垛缓冷→探伤→精整→检验。

1.2 化学成分设计

考虑到厚规格Q355NE 钢板要求具有良好的低温冲击韧性及焊接性能,尤其应用于风电板时,通常有弯曲要求,故化学成分设计思路为低C、高Mn、微合金化,同时控制有害元素P、S的含量。

C 是钢材中起到固溶强化作用的元素之一,也是决定碳当量大小的重要因素,碳含量增加会影响钢材的焊接性能和低温韧性。Mn 也具有固溶强化作用,还可以提高钢材的强度、降低相变温度、细化组织。此外,Mn 和S 具有强大的亲和力,能促使钢中的S形成比FeS熔点高的MnS,避免FeS在晶界处析出,降低热脆性,提高热加工性能。在C 和Mn 固溶强化的基础上,添加一定含量的Nb、Ti 微合金元素,可以扩大奥氏体未再结晶区,阻止板坯加热过程中的奥氏体晶粒长大;其碳氮化物在热轧过程中不同阶段(奥氏体区和铁素体区)的析出,起到晶粒细化和沉淀强化的效果[3]。P 在钢中的偏析会严重降低钢的塑性和韧性,对焊接也有不利影响; S不仅会降低钢的热塑性,而且会降低钢的强度。因此,应严格控制钢中P、S 有害元素的含量,从而改善低温结构钢板的弯曲和冲击性能[4]。

试验用坯料规格为335 mm(厚)×2 400 mm(宽),轧制钢板成品的规格为75 mm(厚)×2 500 mm(宽),坯料化学成分见表1。

表1 Q355NE坯料化学成分 %

1.3 工艺参数

为了对比轧制工艺对厚规格Q355NE 钢板组织性能的影响,选取了同炉同成分的5 块板坯,按不同工艺进行轧制,轧制工艺参数见表2。

表2 Q355NE轧制工艺参数

均热段的温度选取应充分考虑奥氏体晶粒的均匀性、碳化物的溶解度以及厚规格钢板的精轧、终轧温度的要求。对于含Nb低合金钢而言,均热温度在1 200 ℃左右时较为适宜。一般当加热温度从1 150 ℃升至1 200 ℃时,细小的第二相粒子NbC 逐渐开始固溶,对奥氏体晶界的钉扎作用下降,使奥氏体晶粒显著增大;当加热温度≥ 1 200 ℃时,Nb元素已全部固溶,其对奥氏体晶粒长大无阻碍作用,奥氏体晶粒将粗化,但轧制过程会细化奥氏体晶粒,消除了因奥氏体晶粒粗化带来的不良影响,因此,加热温度对含Nb 钢的影响较小[5-6],故均热温度控制在(1 220±20) ℃范围内。

根据理论经验公式[7]Ar3=(1 670-558(C+(Mn+Mo)/3.875+Cu/15.5+Cr/20.67+Ni/5.636)+16((FPT/25.4)-0.315)-32)5/9,计算出表1所示成分体系的Q355NE 钢的Ar3约为775 ℃。精轧的终轧温度应设计在Ar3之上,避免钢板在两相区轧制。为摸索轧制工艺对Q355NE 钢性能的影响,进行了不同中间坯厚度、精轧终轧温度、返红温度及冷却速度等工艺参数的对比,从而寻求性能最稳定的轧制工艺。

1.4 试验方法

在75 mm厚的成品钢板上取样,按GB/T 1591—2018要求进行常温拉伸、-40 ℃纵向冲击试验,制取金相试样,在光学显微镜下观察金相组织。

2 试验结果

2.1 拉伸性能

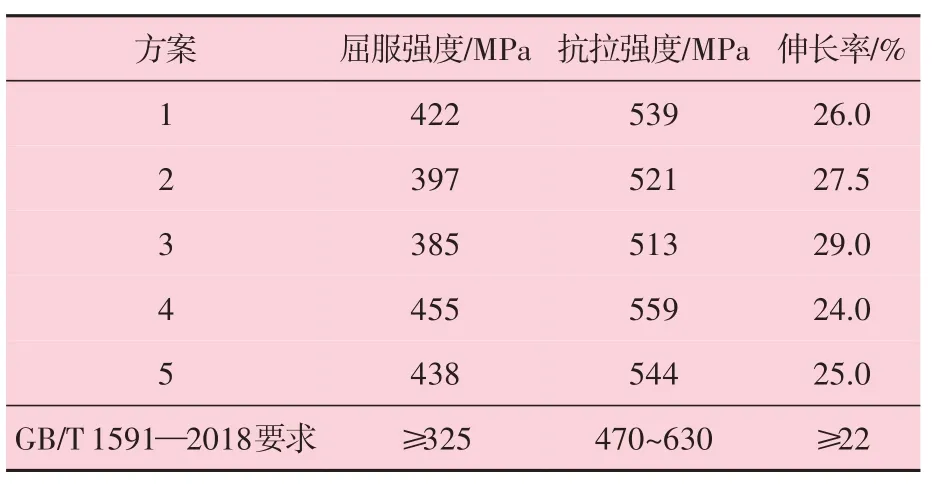

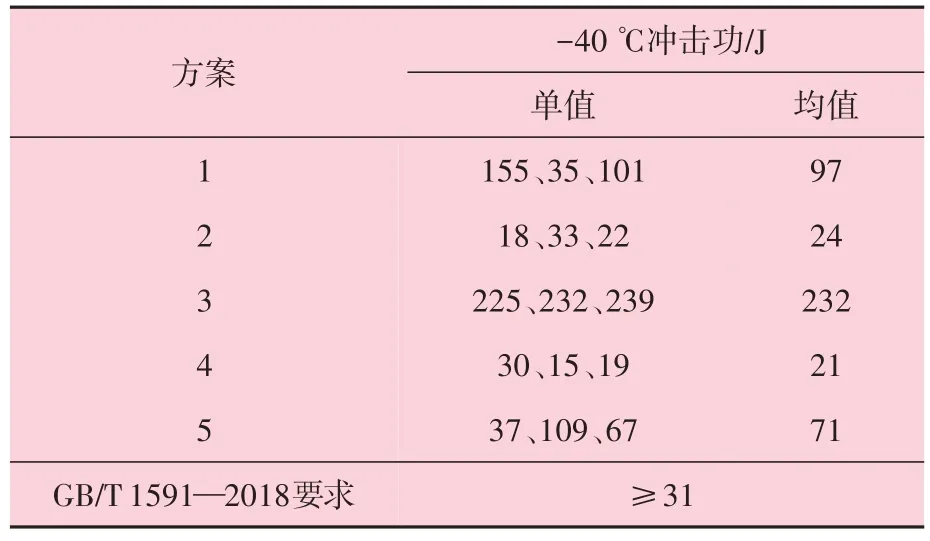

表3 是在5 个不同方案下轧制的Q355NE 钢常温拉伸试验结果。拉伸性能均满足相关标准的要求,且裕量适中。其中方案4轧制的Q355NE钢板屈服强度最高,达到455 MPa,但伸长率裕量明显偏低,其余方案的强度和伸长率指标良好。

表3 不同方案轧制的Q355NE钢拉伸试验结果

2.2 冲击性能

表4 为不同工艺方案下轧制的Q355NE 钢板-40 ℃纵向冲击试验结果。不同轧制工艺下,低温冲击韧性差异悬殊,方案3对应的冲击韧性最优,-40 ℃冲击功均在200 J以上;方案1、方案5对应的冲击功值也有100 J 以上,但冲击功存在低值;方案2、方案4 对应的冲击功值整体不稳定,均在40 J以下,且不满足标准要求。

表4 不同方案轧制的Q355NE钢板冲击试验结果

2.3 金相组织

对不同工艺方案轧制的钢板进行金相检验,检验结果如图1所示,均为壁厚1/4处组织形貌。由图1可知,因返红温度和冷却速度不同,5个方案下的钢板金相组织不尽相同。方案1~方案3钢板的金相组织为铁素体+珠光体,方案4~方案5钢板的金相组织为铁素体+珠光体+贝氏体。方案1晶粒度在8~10级,晶粒大小不一,粗细夹杂,混晶现象比较明显;方案2晶粒度在7.5~9级,混晶现象减轻,但晶粒比方案1更加粗大;方案3晶粒度在8~8.5级,无混晶现象;方案4~方案5均含有大量贝氏体组织,且存在少量魏氏组织。

图1 不同工艺轧制的Q355NE钢板金相组织(500×)

3 分析讨论

3.1 精轧终轧温度及中间坯厚度对钢板组织性能的影响

从试验结果和图1 可以看出,正火轧制Q355NE 钢板的精轧终轧温度及中间坯厚度会对组织性能造成较大影响。当精轧终轧温度>830 ℃(方案2)或中间坯厚度≥ 150 mm(方案1)时,钢板的冲击韧性下降明显,从组织角度进行分析,中间坯厚度越大,坯料表面和内部温差越大。由经验公式可知,表面与心部的温差系数约为0.45t(t为中间坯厚度)。方案2 钢板的精轧终轧温度为832 ℃,为表面测温点反馈温度,反推中间坯心部温度约为890 ℃,接近奥氏体未再结晶临界温度,在此温度区间完成钢板的精轧,钢板变形后部分区域的晶粒再结晶现象会比较明显,而未变形的晶粒在高温下会快速长大,所以晶粒尺寸大小不一,导致了混晶产生[8]。方案1 中钢板精轧终轧温度较方案2 低30 ℃,晶粒度有所提高,韧性有所改善。而方案1 中精轧终轧温度过低,且中间坯偏厚,低温下轧制很难渗透至中间坯内部,会影响组织晶粒的均匀性。

根据以上分析可知,对厚规格正火轧制Q355NE 钢板来讲,在设计钢板的精轧终轧温度和中间坯厚度时,应避免部分再结晶区在轧制过程中产生混晶,并综合考虑精轧终轧温度的影响,方案3设计的精轧终轧温度和中间坯厚度较为合理。

3.2 冷却速度、返红温度对钢板组织性能的影响

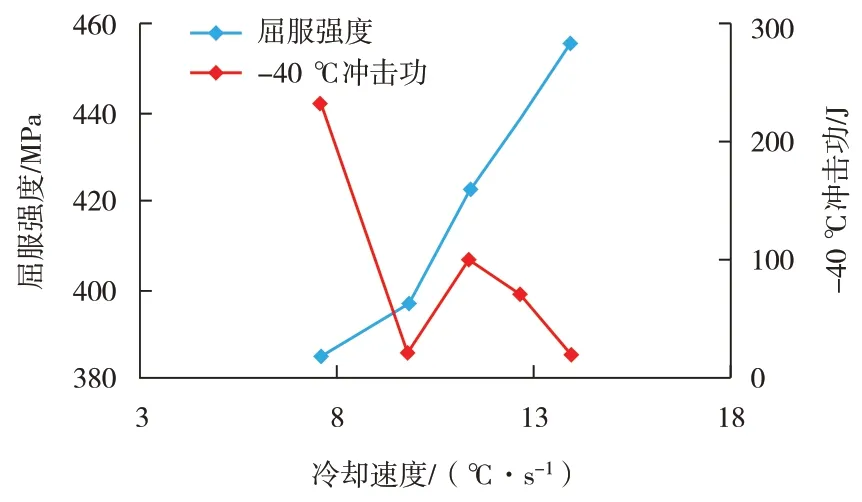

冷却速度速对Q355NE 钢板力学性能的影响如图2 所示,由图2 可以看出,随着冷却速度的升高,Q355NE 钢板的屈服强度呈上升趋势,而-40 ℃冲击功出现下降、上升再下降的过程。采取适当的冷却速度和返红温度,过冷奥氏体在C 曲线A1至鼻温之间较高温度范围内等温停留时,将发生珠光体转变,钢板的金相组织为铁素体+珠光体,具有良好的强度和韧性指标;随着冷却速度的增大、返红温度降低,钢在珠光体转变温度以下、马氏体转变温度以上的温度范围内,过冷奥氏体将发生贝氏体转变,又称中温转变。而随着C 曲线右移,钢板出现粒状贝氏体组织,尤其是冷却速度过大时,产生魏氏体组织,都会对钢板低温冲击韧性产生较大影响。过低的返红温度意味着厚规格钢板近表和心部组织转变速度不一致,近表为贝氏体组织,1/4 壁厚位置为贝氏体+铁素体+珠光体混合组织,组织的不均匀导致受力不均,易发生脆性断裂,冲击韧性差[9-11]。

图2 冷却速度速对Q355NE钢板力学性能的影响

从试验结果看,本研究方案4、方案5 中的返红温度过低、冷却速度过大会造成钢板厚度方向组织不均匀及异常组织,冲击性能不稳定。方案3 中冷却速度为6~8 ℃/s、返红温度640 ℃左右时,钢板金相组织为铁素体+珠光体,且晶粒均匀性较好,具有良好的冲击性能。

4 结 论

(1)精轧终轧温度和中间坯厚度对厚规格正火轧制Q355NE 钢板的低温韧性影响较大,采用精轧终轧温度790~800 ℃、中间坯厚度1.6t(t为钢板厚度)时,冲击性能更好,组织更均匀,混晶现象不明显。

(2)当返红温度约为640 ℃、冷却速度为6~8 ℃/s 时,钢板的强度和韧性指标良好。过低的返红温度和过高的冷却速度会导致钢板厚度1/4位置出现粒状贝氏体组织或魏氏体组织,导致组织不均匀,受力时易发生脆性断裂,影响钢板低温冲击韧性。

(3)通过对轧制工艺参数的优化调整,保证了厚规格正火轧制Q355NE 钢板性能稳定,合格率提升至98%以上。