飞机舵面液压系统高压泵空化流动特性与优化

2023-06-28索晓宇姜毅王文杰高殿荣张鑫宇

索晓宇,姜毅,王文杰,*,高殿荣,张鑫宇

1.北京理工大学 宇航学院,北京 100081

2.燕山大学 机械工程学院,秦皇岛 066044

3.北京华德液压工业集团有限责任公司,北京 100176

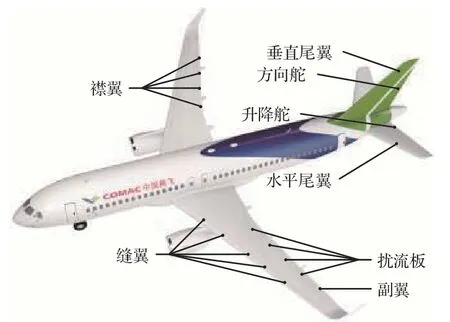

过去几年,美国对中国进行了全面的高技术封锁,通过“卡脖子”等方式打压中国科技的高速发展[1]。航空技术作为高科技前沿,其产业化依赖于整个传统产业的支持。过去国内的民航工业没有国产大飞机,主要依靠国际合作。但中国自主研发的首款大型民机打破了这一壁垒[2-4],国产大型飞机也必将是中国民用航空业的重要着力点。飞机舵面是辅助飞行的重要结构,其装置主要包括方向舵、升降舵、襟翼、扰流板、副翼、缝翼等[5-6],如图1 所示。在飞行过程中,方向舵用来修正飞机航向和小角度转向。大角度转向需要借助副翼使飞机偏转产生离心力,同时使用升降舵保持机头向上。舵面角度调节是通过液压系统来完成的,所以其稳定性将决定飞机的转向性能[7]。

图1 C919 舵面分布Fig. 1 C919 control surface distribution

液压系统需要具有在极端条件下仍然保持工作稳定、振动低的性能[8]。轴向柱塞泵具有工作压强高、功率密度高[9]等优点,所以包括飞机在内的大多数军用设备均使用轴向柱塞泵作为液压动力源[5]。轴向柱塞泵流量脉动增加会加剧整个液压系统管路振动并降低其使用可靠性[10]。轴向柱塞泵理论流量脉动会维持在3%以下[11],但实际流量脉动会在20%左右甚至更大[12]。有以下2 个原因导致实际流量脉动远远大于理论流量脉动:① 理论计算时未考虑流体的可压缩性导致脉动较小[13];② 理论计算时未考虑柱塞在运动过程中配流盘的过流面积变化[14]。除了以上因素会影响流量脉动外,柱塞的单双个数对轴向柱塞泵的流量脉动影响也很大。柱塞数量为单数比双数流量脉动小,所以目前所有轴向柱塞泵的柱塞个数均为单数[9]。

气泡在轴向柱塞泵中溃灭产生的内爆射流会侵蚀泵体内壁面并加剧泵体振动[15-16]。自从帕森斯在1897 年提出了“空化”的概念以来,空化不断地在各个领域被发现,其产生的主要原因是液体压强低于饱和蒸气压[17]。1983 年轴向柱塞泵的柱塞腔与卸荷槽也发现了空化现象[18-19]。空化对二者结构产生侵蚀[20],导致泵体振动加剧,并增加流量脉动。柱塞腔产生压降并导致空化的主要原因有2 点:① 柱塞腔吸油过程中的沿程损失;② 绕轴转动时的离心力导致的柱塞腔压强不均[21-23]。因为转速越快柱塞腔压降越大,所以提升转速会加剧柱塞腔在吸油区的空化,导致部件受到空化的冲击加重。同时空化会加剧流量脉动,但就空化影响流量脉动的机理鲜有报道,这可以成为研究的重点。

目前,柱塞腔空化问题受到了不少学者的关注,已有一些抑制空化的方法被提出,根据大量文献调研可总结为以下5种:① 提高吸油压强[24]。这会增大液压油的初始压强势能,降低空化发生的阈值。为了实现吸油压强的提高,可在吸油口安装涡轮增压装置或增大油箱内的油液压强。② 离心力抑制空化[5]。将缸体腰型槽设计为内倾结构,可以有效地借助转动离心力吸油,从而提升自吸能力,减小压降,抑制空化。③ 减小沿程损失[25-26]。为了充分保留液压油的动力势能,可以使吸油管道方向与柱塞腔切向速度方向一致,从而减小柱塞腔压降,抑制空化。④ 降低转动速度[23]。缸体旋转离心力使柱塞腔压强分布不均,导致柱塞腔近转心处压强较低,容易发生空化。降低转速可以减小腔内的压强分布不均匀度,从而抑制空化。⑤ 减小斜盘倾角。由于相对轴向运动速度随着斜盘倾角的减小而减小,沿程能量损失会相应降低,从而抑制柱塞腔空化。

抑制柱塞腔空化已经成为柱塞泵领域的研究热点之一,并取得了一定的研究成果,可用于指导柱塞泵的设计。但是,已有的研究仍存在一些问题。降低转动速度或减小斜盘倾角的方式虽然可以抑制柱塞腔空化,但会降低柱塞泵的理论流量,不能有效地提升柱塞泵的整体性能。本文目的是探究柱塞腔在理论流量不变条件下的空化抑制方法。基于压降是导致柱塞腔空化的主要因素,联立柱塞泵流量和柱塞腔压降方程,建立保证理论流量不变的柱塞腔压降模型,并提出理论流量不可变下抑制空化的方法。同时此研究可为抑制空化的柱塞泵设计提供参考。

1 数学模型

1. 1 流量方程

单个柱塞腔的流量Qi为

式中:r为柱塞腔的半径;w为柱塞腔绕轴心的转动速度;R为柱塞腔的分布圆半径;β为轴向柱塞泵的斜盘倾角;zp为柱塞腔的数量;t为时间;i为柱塞腔的编号(i=1,2,…,9)。

但在实际工作过程中,柱塞腔窗口与配流盘会产生不完全过流的阻尼现象,所以需要结合单个柱塞腔窗口不完全过流时的流量进行计算,其中不完全过流流量的计算公式为

式中:Qie为单个柱塞腔不完全过流流量;Δp为过流前后的压差;Cv为过流系数,采取恒定值过流系数0.7;A为不完全过流面积;ρ为流体介质密度。假设在某一时刻有m个柱塞腔处于排油阶段,那么轴向柱塞泵的理论流量Qt为

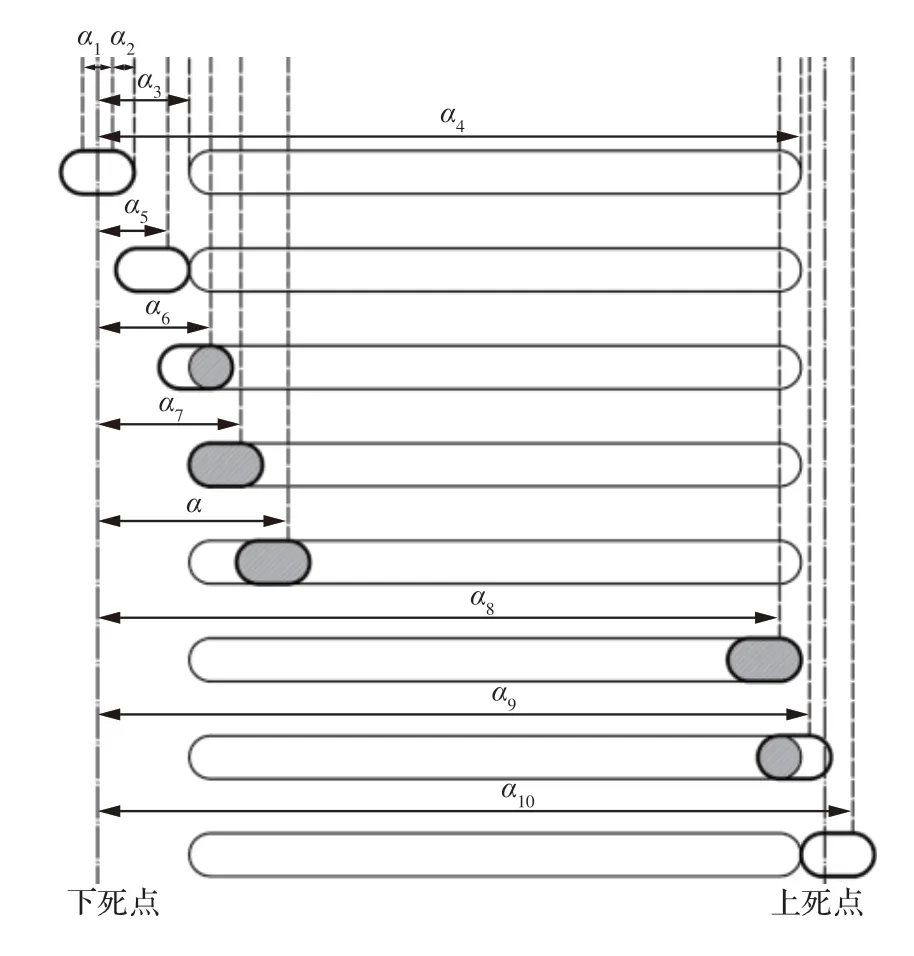

其中,不完全过流面积是随柱塞位置变化的,所以需要对不完全过流面积与柱塞腔位置的关系进行推导。以吸油不完全过流为例,对过流公式进行推导,如图2所示,排油不完全过流同理可得。

图2 吸油过流面积变化Fig. 2 Change of oil sucking area

1) 柱塞转进配流盘吸油口

2) 柱塞转出配流盘吸油口

式中:α为柱塞腔的角度;α1为柱塞腔窗口两半圆心夹角;α2为柱塞腔窗口半圆夹角;α3为配流盘吸油口进口半圆边界角度;α4为配流盘吸油口出口半圆边界角度;R1为配流盘外圆半径;R2为配流盘内圆半径;R3为配流窗口半径;Const 为最大过流面积,取值为66 mm2;α5~α10如图2 中所示。

轴向柱塞泵的泄漏量极小,所以忽略油膜的影响。因为在数学模型中考虑了流体的可压缩性,所以加入密度压强方程,其中流体密度与压强的关系为

式中:ρc为流体受到高压负载后的密度;ρl为流体在标准大气压下的密度;pc为油液受到的高压强;pl为标准大气压;E为液体弹性模量。

1. 2 空化模型

容积泵使用Full Cavitation Model 的数值模拟结果与试验结果高度吻合[26-27],符合轴向柱塞泵工作的真实情况,因此选用Full Cavitation Model 进行模拟。这个空化模型包含蒸气方程、自由气体方程与溶解气体方程,其中蒸气平衡方程为

蒸气生成率Re与蒸气耗散率Rc为

自由气体与溶解气体的平衡方程分别为

式中:Df为蒸气扩散系数;Dg为自由气体扩散系数;Dgd为溶解气体扩散系数;Cc为空化凝结系数,Ce为空化蒸发系数,轴向柱塞泵中空化发生在高速流动的区域,由于高速流动而产生的空化现象中Cc取值为0.01,Ce取值为0.02[26-27];fv为蒸气质量分数;gd为溶解气体质量分数;gdequil为溶解气体平衡质量分数;gdequilref为相对压强下溶解气体平衡质量分数;gf为自由气体质量分数;p为油液压强;pv为油液饱和蒸气压;pgdequilref为溶解气体质量分数相对压强;t为时间;Ω为控制体体积;σ为控制体表面积;Sc为湍流施密特数;μt为湍流黏度;τ为溶解气体耗散时间。空化平衡方程中包含了可压缩黏性流动方程,v为速度;vσ为表面运动速度;n为表面法向量。

式中:fg为气体质量分数;ρv为蒸气密度;ρg为气体密度;ρl为液体密度。

2 研究对象与网格分析

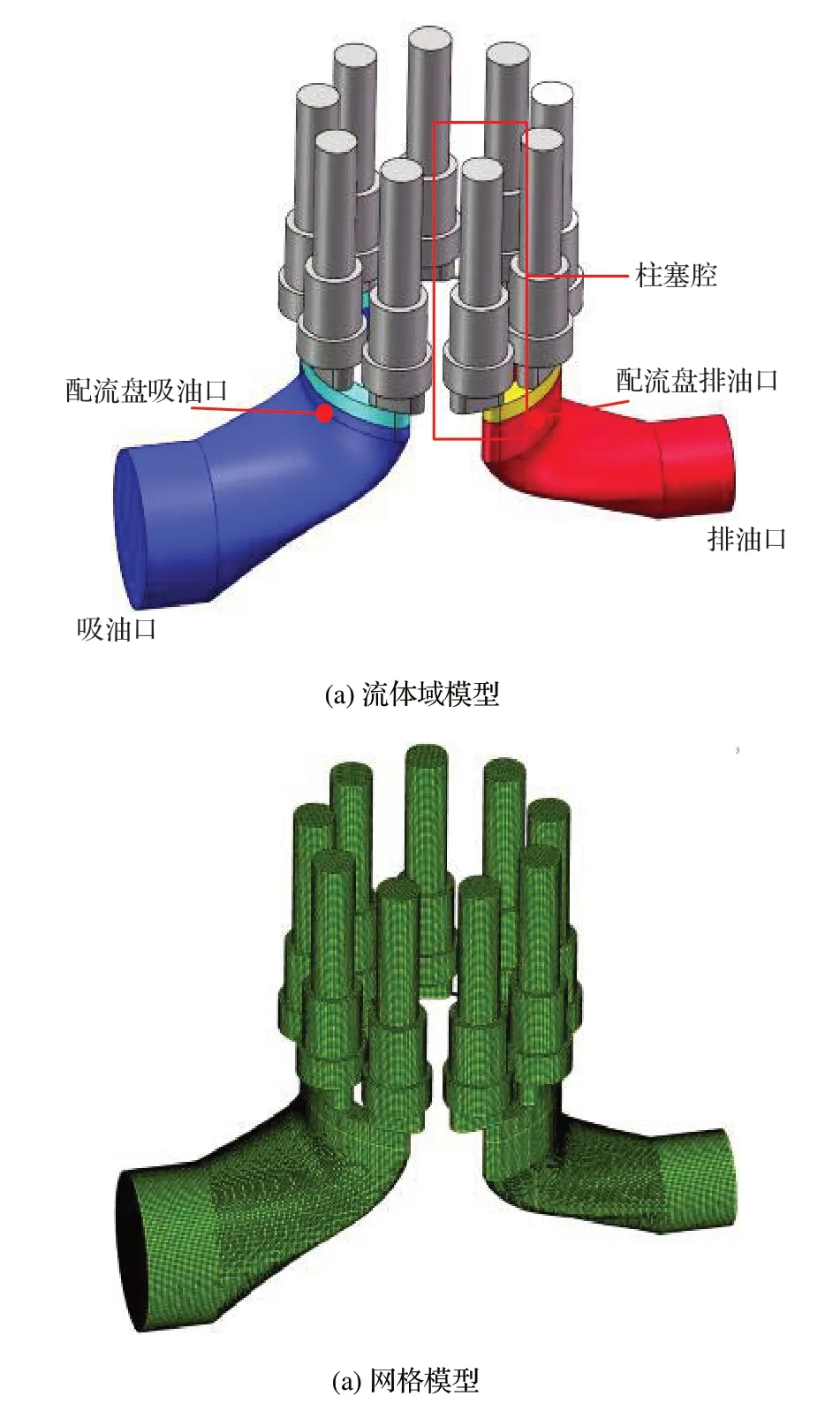

本文对柱塞泵几何模型进行建模,因为各部件之间会产生相对运动,所以将流体域分为5 个部分:① 吸油口;② 排油口;③ 配流盘吸油口;④ 配流盘排油口;⑤ 柱塞腔(9 个)。本文主要的研究对象是柱塞腔内的空化,泄漏对空化的影响小,且泵体泄漏量也小(具体泄漏量数值在测试部分展示)。因此,有限元模型不考虑滑靴副、配流副和柱塞副的泄漏作用,如图3(a)所示。同时,为了减小测试泄漏量使其与仿真相契合,需通过间歇测量的方式保证液压油温度为27 ℃左右。

图3 轴向柱塞泵示意图Fig. 3 Schematic diagram of axial piston pump

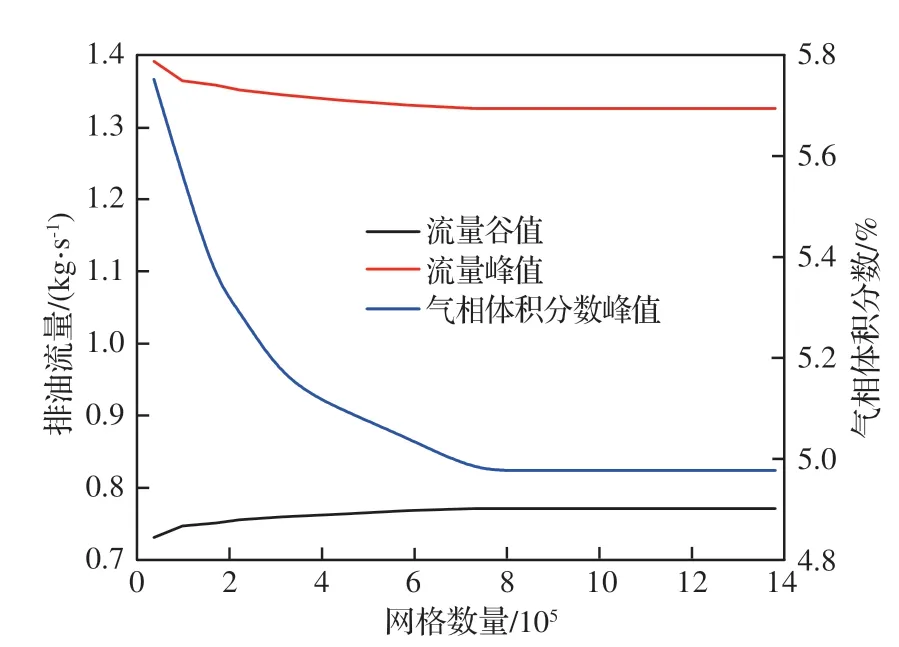

笛卡尔网格是一种区别于结构性和非结构的网格,具有计算精度高、速度快、网格数量需求量少、流畅分辨率高等优点。笛卡尔网格划分轴向柱塞泵流体域是最佳选择,如图3(b)所示,本文运用Pumplinx 中的网格划分工具与求解器,对轴向柱塞泵的内流场进行仿真。各相对运动部分之间使用MGI (Mismatched Grid Interface)进行数据交互,MGI 作为连接界面两侧的公共面单元。在仿真过程中,该界面相当于同一网格域内2 个相邻单元之间的内部界面。轴向柱塞泵的运动中,柱塞腔流体域和配流盘流体域之间使用了MGI 界面,为了使数据交互时不产生“错位”现象,柱塞腔和配流盘网格划分尺寸相同,卸荷槽处网格划分加密。网格无关性分析如图4 所示。

图4 网格无关性分析Fig. 4 Analysis of grid independence

3 结果分析

3. 1 试验验证

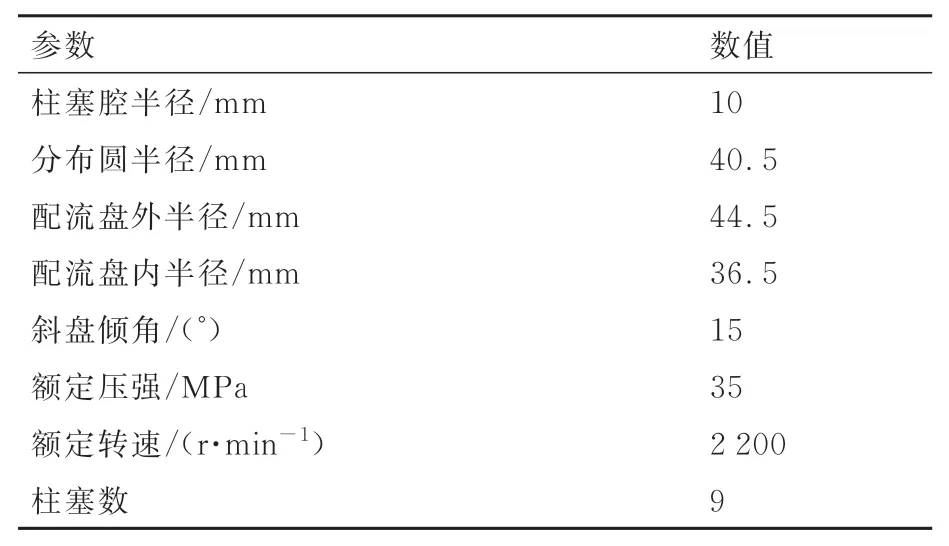

轴向柱塞泵的耐高压腔体是由不透明金属制成的,使用透明材料进行可视化试验带来的加工难度与装配要求难以实现。因此,很难实现柱塞泵空化现象的可视化研究,且目前国内外几乎没有柱塞泵空化的可视化试验报道。因为柱塞腔中的空化会降低实际流量,所以对比试验和仿真流量可以间接验证空化的正确性,并且数值模拟中各项参数相互耦合,流量的对比可以验证整体仿真的正确性[28-31]。测试的液压油为45#,试验需要注意以下4 点:① 试验前保证液压系统里的空气已经全部排出,防止液压系统振动过大。② 排油管路直径较小且弯道较多,导致一定的憋压现象,所以排油压强会随着流量的增加而略微增加,试验时要针对不同流量相应微调排油压强,泵的最小加载压强为1 MPa。③ 液压油温度需要保持在27 ℃,避免温度波动改变其黏度、饱和蒸气压与空气分离压等特性,并且此时的轴向柱塞泵泄漏量也极小。④ 转速较高时被测试的泵体出现明显的噪声与振动,需要快速记录试验流量。本文所研究的柱塞泵的参数如表1所示。

表1 轴向柱塞泵主要参数Table 1 Main parameters of axial piston pump

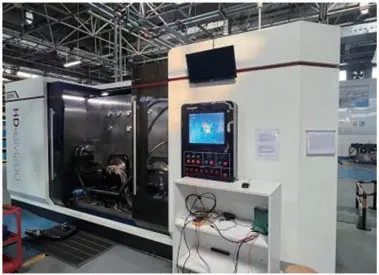

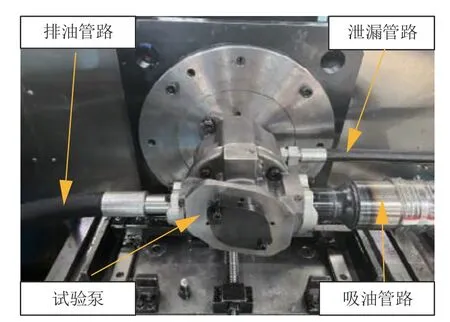

综合性能试验台如图5 所示,被测试的轴向柱塞泵如图6 所示,其中泵体连接3 条管路,分别为:① 吸油管路;② 排油管路;③ 泄漏管路。

图5 综合性能试验台Fig. 5 Comprehensive performance test-bed

图6 试验泵Fig. 6 Test pump

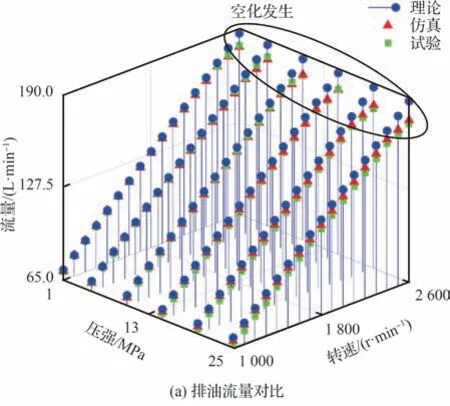

图7(a)展示了不同计算方式得到的流量。其中理论结果是通过零维可压缩模型计算得到,数值结果是通过Pumplinx 可压缩模型与空化模型数值模拟得到。所以理论流量与数值流量的差值间接地反映了柱塞腔空化的程度,试验流量是通过试验台测量所得,上述流量均为平均流量,流量与转速基本呈线性关系,数值结果与试验结果基本吻合。泄漏率为泄漏流量与理论流量的比值,由图7(b)可知,泄漏率很小。

图7 试验与仿真流量对比Fig. 7 Test and simulation flowrate comparison

3. 2 倒灌与空化影响流量脉动的机理

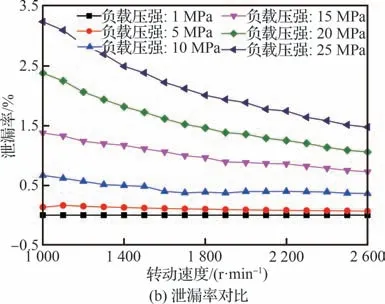

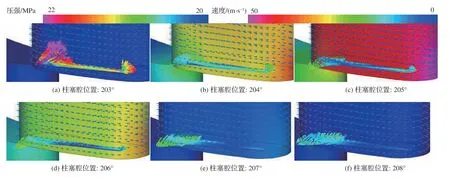

欲降低流量脉动,必须对影响流量脉动的机理进行研究。图8(a)展示了流量对比曲线,给出了不同吸油压强、计算方式条件下的流量曲线。由图8 可知,数值流量有明显的流量谷值,使数值脉动高于理论脉动,峰值同样会增加流量脉动。因此,研究流量谷值与流量峰值产生原因有着重要的意义。增加吸油压强使柱塞腔倒灌时的压差由19.9 MPa 减至19.3 MPa,减少约1.5%,减少幅度很小,但其谷值的流量由0.773 kg/s 增加至1.064 kg/s,谷值流量提升了37.646%,提升幅度很大,二者不相匹配,因此柱塞腔位于吸油区产生的含气型气泡会降低排油流量谷值的大小。如图8(b)所示,含气体积分数由4.97%降低至约1.8%,降低幅度很大。所以空化会降低流量谷值,从而加剧流量脉动。

图8 不同吸油压强的流量和柱塞腔气相体积分数Fig. 8 Flowrate and gas phase volume fraction in piston chamber under different oil suction pressures

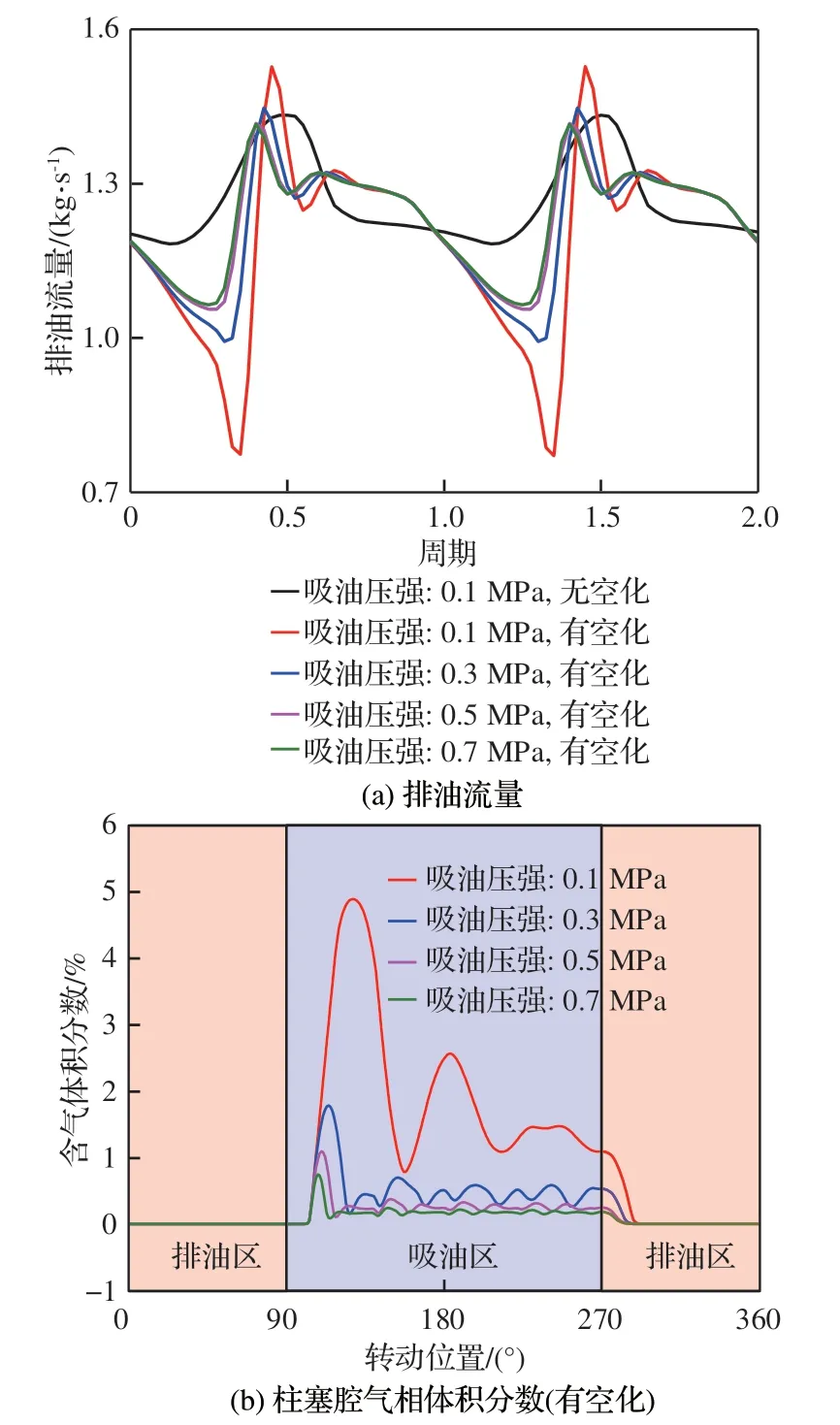

图9 展示了不同位置角度的倒灌现象,矢量箭头表示速度方向及大小,云图表示油液压强,图中展示了柱塞腔位于203°、204°、205°、206°、207°和208°的倒灌现象。由图可知,柱塞腔位于203°时,排油口压强大于柱塞腔压强,柱塞腔仍然处于倒灌状态,倒灌流速超过50 m/s。当柱塞腔位于205°时,柱塞腔内压强大于排油口压强,出现了短暂的向外射流现象,但流速并不高。

图9 倒灌现象Fig. 9 Back flow phenomenon

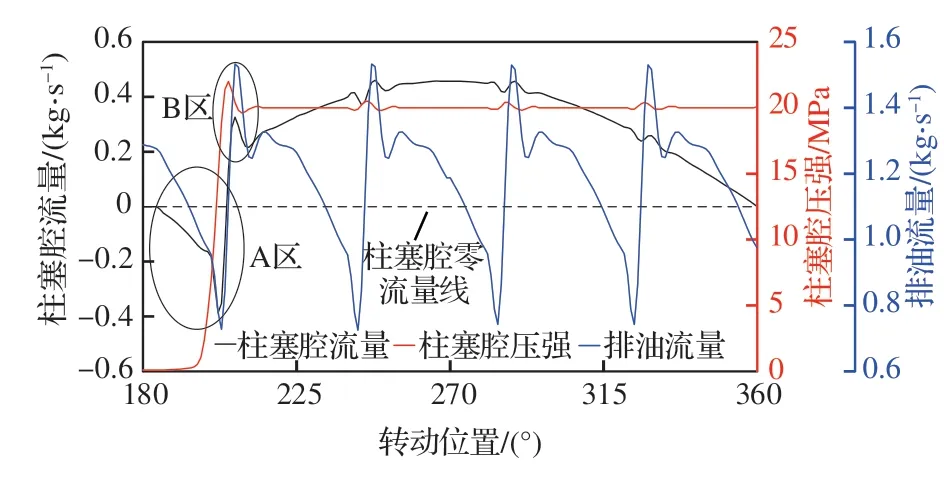

图10 展示了柱塞腔压强曲线、柱塞腔流量曲线和柱塞泵流量曲线,表示了柱塞腔的压强、流量与柱塞泵流量的变化规律。柱塞腔向外排油为正,向内吸油为负。当柱塞腔由180°转至360°时,柱塞腔运动半个周期,A 区表示流量谷值与柱塞腔的倒灌现象,B 区表示流量峰值与柱塞腔压强、流量超调。柱塞腔位于204.49°时,柱塞腔流量为0 kg/s,倒灌现象基本结束,但由图9 可知,此时柱塞腔仍与卸荷槽接触导致过流面积较小,不足以使柱塞腔内油液完全排出,导致柱塞腔油液压强急剧增加,压强超调导致流量峰值。所以柱塞腔倒灌结束后不能更早完全过流会导致流量峰值。同时,产生柱塞腔压强超调还有另外一个原因。受惯性的影响,柱塞腔与排油口压强平衡后,液压油还会存在一定动能冲击柱塞腔,这将导致腔内压强超调。

图10 柱塞腔压强与流量曲线以及柱塞泵流量曲线Fig. 10 Pressure and flowrate curves of piston chamber and flowrate curves of piston pump

综上所述,除了柱塞固有的结构会造成流量脉动外,其他隐形因素也是加剧流量脉动的关键。排油流量谷值是由倒灌回流引起,排油流量峰值即压强超调产生的原因有2点:① 倒灌液压油的惯性冲击使腔内压强突然增高;② 倒灌结束后不能及时完全过流造成的憋压使压强超调。流量峰值和谷值的增加直接导致流量脉动加剧,使轴向柱塞泵的流量性能降低,所以为了提升柱塞泵的流量性能,降低流量脉动,“削峰填谷”显得尤为重要。

在现有的文献中,鲜有报道空化影响流量脉动的机理,但空化又是影响流量脉动的一个重要的因素。因此,下面将研究空化对流量脉动的影响方式,与倒灌之间的关系。

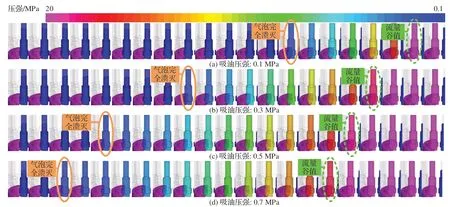

为了研究空化减小流量谷值的机理,图11展示了不同吸油压强(0.1、0.3、0.5、0.7 MPa)的柱塞腔气相体积分数和压强云图,图中气泡云的气相体积分数为0.15%。4 种情况下的倒灌高低压差分别为19.9、19.7、19.5、19.3 MPa,差别并不明显。但柱塞腔内含气体积分数随着吸油压强略微增加会明显降低。受到腔内气相的影响,柱塞腔转至排油区时压强基本相等。由图11可知,含气体积分数不同气泡完全溃灭位置不同,其中含气体积分数越大,气泡完全溃灭位置越后。这是因为含气型气泡增加会“更多地吸收本应的增压效果”,导致压强不能及时提升,从而延长了倒灌时间,造成流量谷值加深。因此,抑制柱塞腔空化可以有效地降低流量脉动。

图11 不同吸油压强的柱塞腔气相体积分数和压强云图Fig. 11 Gas phase volume fraction and pressure cloud of piston chamber with different suction pressures

3. 3 理论流量不可变的柱塞腔压降推导及抑制空化方法

压降是柱塞腔产生空化的重要因素,产生压降的原因有2 种:① 离心力导致柱塞腔内的压强分布不均引发近转心处压降;② 柱塞腔吸油过程中产生的沿程损失引发的压降。为了推导柱塞腔压降方程,需要基于流体微分方程,结合柱塞泵实际工作情况进行部分化简。泵工作中,液压油流速极快且正常吸油过程中不会受到很高的压强,可以忽略黏度与可压缩性。将柱塞泵吸油口的某一流体微团设为点P,流体微团点P会从吸油口流经配流盘到柱塞腔内。在忽略流体黏性的情况下,矢量欧拉方程表达式为

因为需要从解析方程的角度研究柱塞腔压降模型,所以假设液压油流动是稳态的,基于此假设,式(15)的随体导数方程可以表示为

联立式(15)和式(16)可得

轴向柱塞泵是旋转流体机械,应该将直角坐标系转化为圆柱坐标系。圆柱坐标系(R,Ψ,Z)的原点和Z轴分别与直角坐标系(x,y,z)的原点和z轴重合。根据柱塞泵的几何构造和随体旋转圆柱坐标系可以得到

式中:Rs为柱塞腔内流体微团P与Z轴的距离;θP为柱塞腔内某流体微团随体圆柱坐标系的角度。

相较于流体微团受到的离心力,重力可被忽略,将式(17)中的质量力用离心力表达式替换,缸体恒定转动,角加速度为零,根据变换可得

对式(19)沿着流线方向积分可得非惯性坐标系下的流线方程:

柱塞腔在吸油阶段,流体微团以随动坐标系为参考系,其速度视为柱塞轴向运动速度。根据柱塞泵几何构造可知柱塞轴向运动速度为

式中:vP为流体微团的轴向速度;vi为流体微团所在柱塞腔的轴向速度。

柱塞泵吸油口压强与柱塞腔内不同位置压强的关系为

式中:sin(wt)=0 表示柱塞腔在分布圆死点位置;sin(wt)=1 表示柱塞腔在分布圆两死点的中间位置;cosθP=-1 表示该流体微团在柱塞腔的近转心处,即此时流体微团因离心力出现降压;cosθP=1 表示该流体微团在柱塞腔的远转心处,即此时流体微团因离心力出现增压。旋转柱塞腔通常在近转心处产生降压,而在远转心处会增压。因此,只需考虑最近转心处的情况,即rP=r并且cosθP=-1 的情况。

以90°柱塞腔近转心处的流体微团为研究对象,其压降公式为

式中:c1为缸体窗口阻尼系数,计算式为

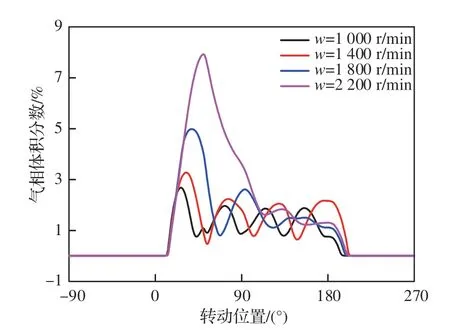

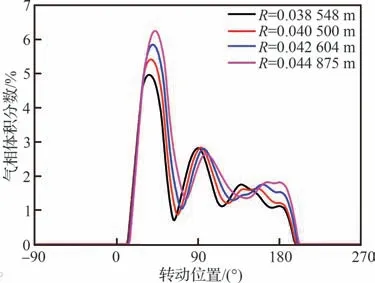

由式(23)和式(24)可知,为了抑制压降需尽可能减少压降项,可以得到以下4 个方法:①减少斜盘倾角β;② 降低额定缸体转速;③ 减小分布圆半径R;④ 减小柱塞腔半径r。图12~图15 分别展示了不同转动速度、斜盘倾角、柱塞腔半径和分布圆半径对柱塞腔气相体积分数的影响,验证了方法①~方法④抑制柱塞腔空化的效果。

图12 不同转速下的气相体积分数Fig. 12 Gas phase volume fraction at different suction port pressures

图13 不同斜盘倾角的气相体积分数Fig. 13 Gas phase volume fraction at different swash plate inclinations

图14 不同柱塞腔半径的气相体积分数Fig. 14 Gas phase volume fraction of different piston cavity radii

图15 不同分布圆半径的气相体积分数Fig. 15 Gas phase volume fraction of different radii of distribution circle

由图12~图15 可知,柱塞腔气相体积分数与转动速度、斜盘倾角、柱塞腔半径和分布圆半径均呈正相关的趋势,这与式(23)推导呈现的趋势一致。减小柱塞泵转动速度、斜盘倾角、柱塞腔半径和分布圆半径均可以降低柱塞腔内的气相体积分数。虽然其可以有效抑制柱塞腔空化现象,但流量是柱塞泵最关键的参数,这些抑制柱塞腔空化的方法均会降低柱塞泵的理论流量,因此不具有实际工程意义。为了解决此问题,需要在理论流量不变的基础上抑制柱塞腔空化现象。轴向柱塞泵流量大小由单个柱塞腔流量决定,因此需要引入单个柱塞腔理论流量公式:

因为sin(wt)不会影响轴向柱塞泵理论流量且与泵体结构无关,所以视sin(wt)=1,化简后的单个柱塞腔理论流量公式为

为了保证理论流量不变需要满足的2 组关系为:①r2×R=Const1;②R×tanβ=Const2。其中Const1 和Const2 为初始固定值。为了阐明抑制柱塞腔空化的设计原则,需要推导上述2 种理论流量不可变的柱塞腔压降模型并分析抑制空化的效果,下面将进行推导和分析。

首先对r2×R=Const1 进行分析,由式(1)可知,在单个柱塞腔流量为固定值的情况下,分布圆半径R与柱塞腔半径r的变换形式为

将式(27)代入总压降公式中,可得

由式(28)可知,关于柱塞腔半径与分布圆半径的柱塞腔压降项可分为2 种:① 固定压降项c5;② 可变压降项c6。

考虑到公式普适性的问题,不对式(30)中的ρ、w、Qi以及β等量予以赋值且认为各参数为正值。只提取出与c6变化规律相似的系数c7进行研究:

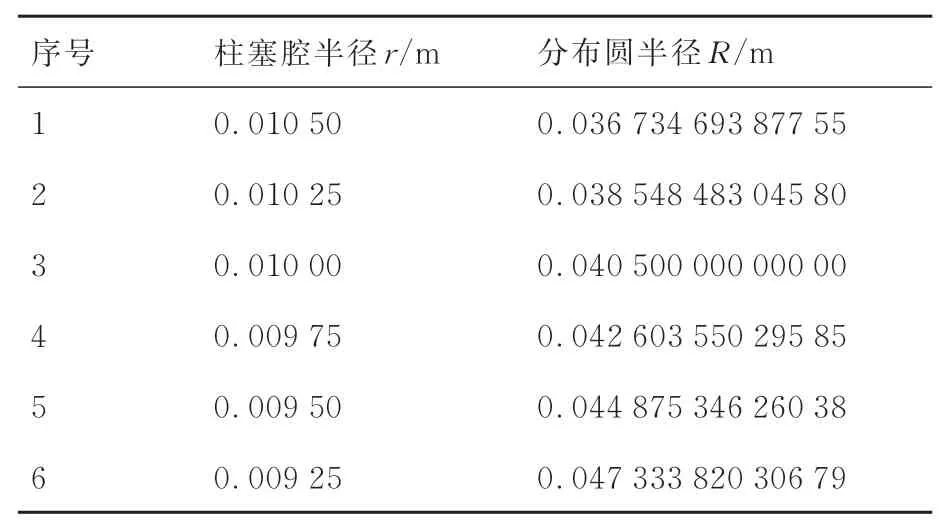

图16 展示了理论流量不变的情况下,柱塞腔半径与其压降的关系,因为柱塞腔半径一般在0.004~0.020 m,所以对有效柱塞腔半径区放大。由图可知,在理论流量不变的条件下,柱塞腔半径越大且分布圆半径越小抑制压降效果越好,但抑制压降效果的增益会越来越小。所以在满足其他设计准则的条件下,需尽量增加柱塞腔半径以抑制柱塞腔压降引发的空化,为了保证理论流量不变,需要相应减小分布圆半径。为了验证理论推导以及所提出抑制柱塞腔空化方法的正确性,本文将通过CFD 的手段对其进行验证,r-R之间的关系如表2 所示,Const1 为4.05×10-6m3。

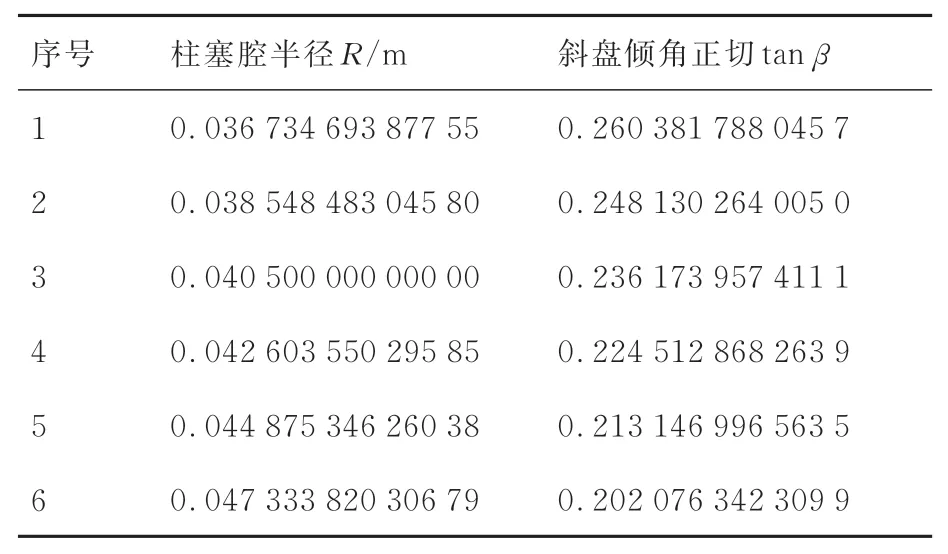

表2 r-R 参数组合Table 2 r-R parameter combination list

图16 柱塞腔半径r 对系数c7的影响Fig. 16 Influence of plunger chamber radius r on coefficient c7

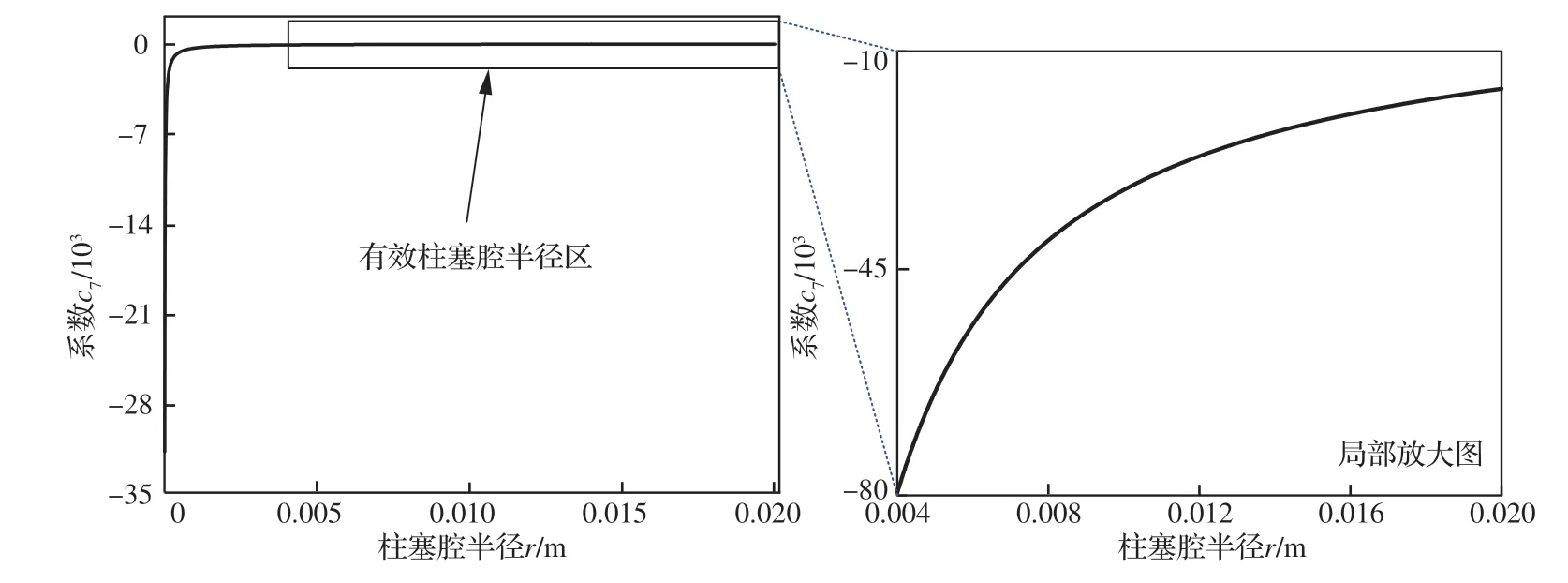

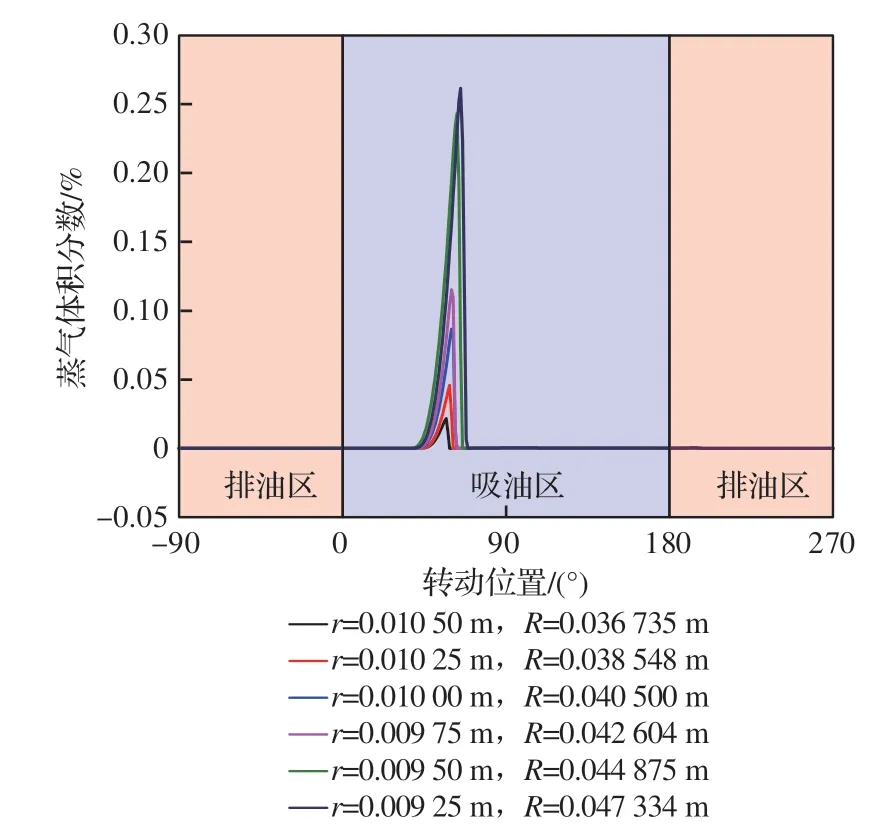

图17为r-R柱塞腔气相体积分数曲线,图中蓝色阴影为吸油区,红色阴影为排油区。由图可知,柱塞腔的气相体积分数随着柱塞腔半径的增加而减小,柱塞腔半径由0.009 25 m 增至0.010 50 m,其气相体积分数峰值由5.552%降至4.615%,减少了0.937%。气相体积分数峰值可以表达柱塞腔的空化强弱,但也需要揭示柱塞腔转动一周的平均气相体积分数变化规律。在理论流量不可变时,随着柱塞腔半径增加,平均气相体积分数由1.099%降至0.963%。综上可得,在理论流量不变的条件下,随着柱塞腔半径的增加且分布圆半径相应的减少可以抑制柱塞腔内空化现象。蒸气型空化会降低柱塞泵稳定性及寿命,所以需要对柱塞腔内的蒸气体积分数进行研究。图18 展示了r-R柱塞腔蒸气体积分数曲线,由图可知,柱塞腔的蒸气体积分数也是随着柱塞腔半径的增加而减小。在固定理论流量下,柱塞腔半径由0.009 25 m增至0.010 50 m 时,柱塞腔的蒸气体积分数由0.261%降至0.022%,降低了0.24%。

图17 不同r-R 柱塞腔气相体积分数曲线Fig. 17 Gas phase volume fraction curves of different r-R plunger chambers

图18 不同r-R 柱塞腔蒸气体积分数曲线Fig. 18 Vapor volume fraction curves of different r-R plunger chambers

综上所述,在满足理论流量不变与其他设计准则的前提下,可以适当增加柱塞腔半径且减小分布圆半径以抑制柱塞腔空化。

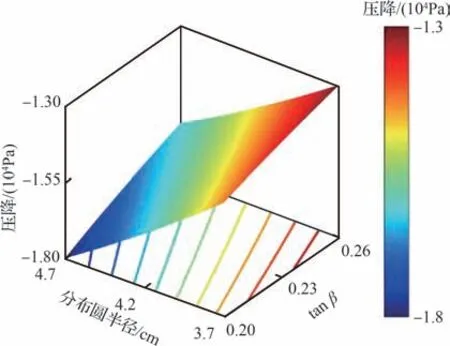

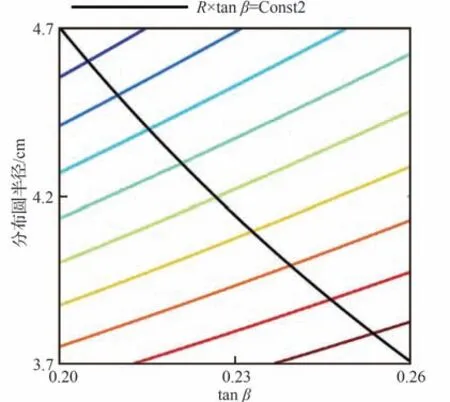

以下将对R×tanβ=Const2 进行理论分析,研究分布圆半径R与斜盘倾角正切tanβ的关系对柱塞腔压降的影响。c6关于分布圆半径R的表达式为

图19 为R-tanβ与可变压降项c6的关系图,图20 为可变压降项c6在R-tanβ平面的投影等高线图,黑色实线为理论排油流量不变的R-tanβ曲线。在R×tanβ=Const2 的条件下,减小分布圆半径可缩小可变压降项c6。因此,在理论流量不变的条件下,减小分布圆半径可以抑制柱塞腔空化。6 组R-tanβ之间的关系如表3 所示,Const2 为9.565 045 275 15×10-3m。

表3 R-tan β 参数组合Table 3 R-tan β parameter combination list

图19 不同R-tan β 与可变压降项c6三维关系图Fig. 19 Three-dimensional diagram of different R-tan β and variable pressure drop term c6

图20 可变压降项c6在R-tan β 平面的投影Fig. 20 Projection of variable pressure drop term c6 in R-tan β plane

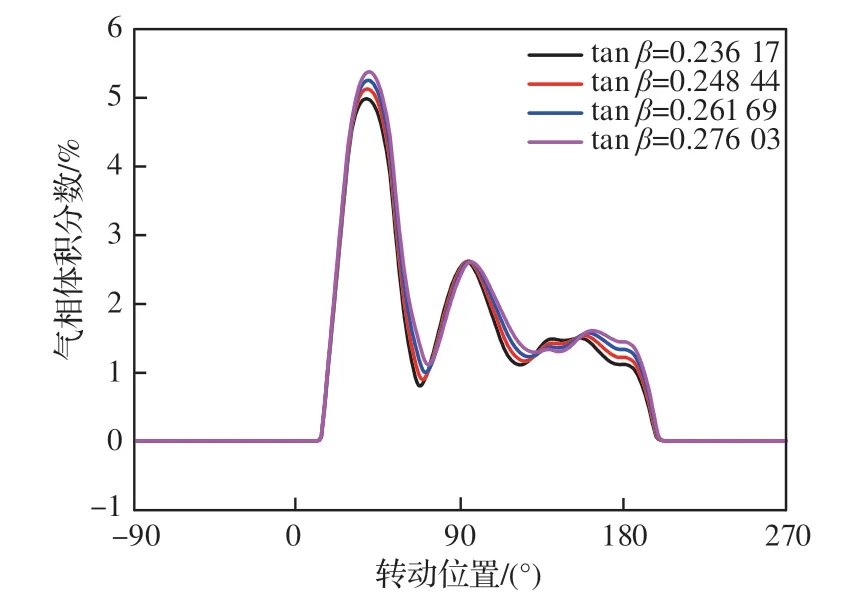

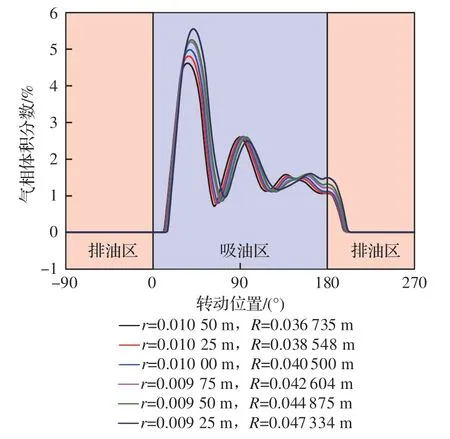

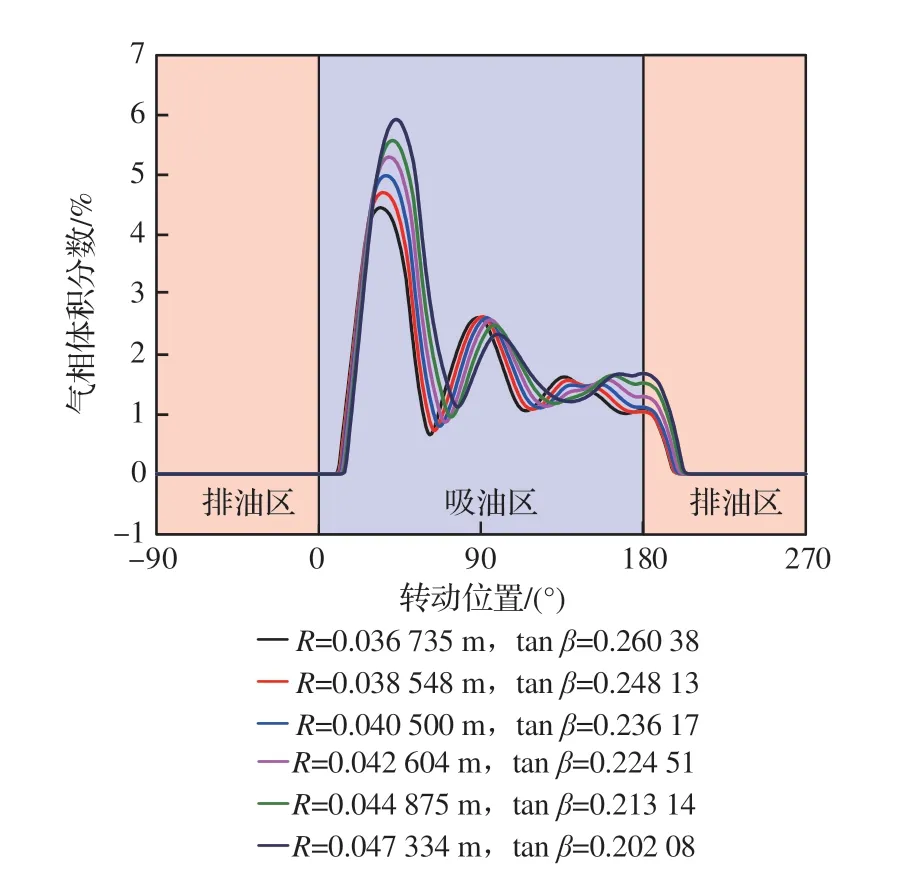

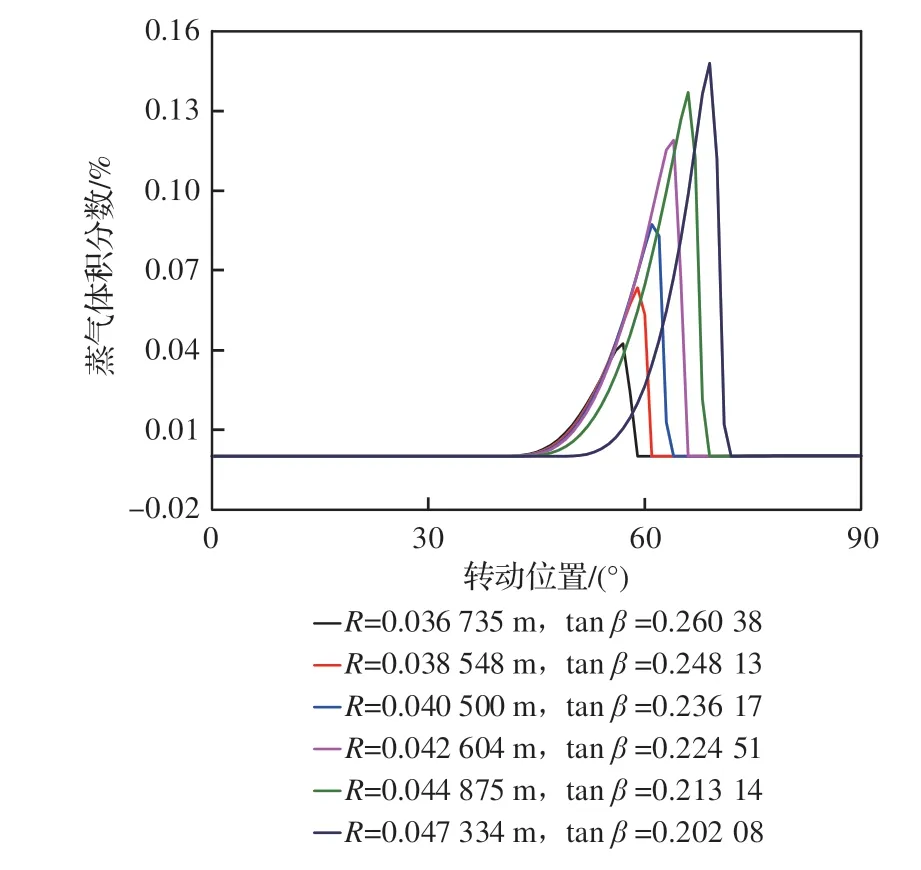

图21 为R-tanβ柱塞腔气相体积分数曲线,由图可知,随着柱塞腔分布圆半径减小且斜盘倾角相应增加,柱塞腔气相体积分数减小。分布圆半径由0.047 334 m 减至0.036 735 m 且斜盘倾角正切值由0.202 08 增至0.260 38 时,柱塞腔气相体积分数峰值由5.925%降至4.451%,平均气相体积分数由1.166%降至0.942%。在固定理论流量下,随着分布圆半径减小,平均气相体积分数也减少。图22 为不同R-tanβ的柱塞腔的蒸气体积分数曲线,可见,随着分布圆半径减小且斜盘倾角相应增加,柱塞腔内蒸气体积分数减少。分布圆半径由0.047 334 m 减至0.036 735 m 且斜盘倾角正切值由0.202 08 增至0.260 38 的情况下,柱塞腔蒸气体积分数由0.148%降至0.0424%。

图21 不同R-tan β 柱塞腔气相体积分数曲线Fig. 21 Gas phase volume fraction curves of different R-tan β plunger chambers

图22 不同R-tan β 柱塞腔蒸气体积分数曲线Fig. 22 Vapor volume fraction curves of different Rtan β plunger chambers

4 结 论

为了改进飞机舵面液压系统高压轴向柱塞泵的流量脉动与容积效率,本文找出了造成流量脉动增加、容积效率降低的关键因素,揭示了柱塞腔空化影响流量脉动的方式,并提出了2 种抑制柱塞腔空化的方案,主要结论可归纳为

1) 倒灌时造成排油流量谷值的主要原因,排油流量峰值即压强超调产生的原因有2 点:① 倒灌液压油的惯性冲击使腔内压强突然增高;② 倒灌结束后不能及时完全过流造成的憋压使压强超调。

2) 含气型气泡会“吸收本应的增压效果”,导致压强不能及时提升,从而延长了倒灌时间,造成流量谷值降低,增加排油流量脉动。

3) 为了解决抑制柱塞腔空化的同时会降低理论流量的问题,从压降角度出发,联立了柱塞腔流量方程和压降方程,建立了理论流量不可变下抑制柱塞腔空化的数学模型。根据该模型,提出了2 种抑制柱塞腔空化且不改变理论流量的措施,并验证了抑制空化效果。具体措施为:① 在满足其他设计准则且理论流量不变的条件下,适当增加柱塞腔半径并减小分布圆半径可以抑制柱塞腔空化;② 在满足其他设计准则且理论流量不变的条件下,在受力允许的范围内适当增加斜盘倾角并减小分布圆半径可以抑制柱塞腔空化。

未来可以沿着本文所建立的理论流量不可变下抑制柱塞腔空化的数学模型继续研究,提出更多的抑制柱塞腔空化的方案,为柱塞泵的设计、制造提供技术支持,且可以将本论文的方案应用于试验生产,以验证其可靠性。