圆柱面点阵自生Al2O3铝合金粉芯丝材开发及应用

2023-06-28唐论余圣甫郑博史玉升陈颖

唐论,余圣甫,郑博,史玉升,陈颖

华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074

功能和材料一体化的铝合金三维点阵结构具有承载、隔热、轻质、高比强等诸多特点,已成为高速飞行器曲面热防护壳体的优选结构设计[1-3]。铝合金具有优异的比强度、比刚度和延展性,但同时具有很高的导热性,这使得其制备的点阵热防护结构的隔热性较差。如何从材料方面综合提升铝合金点阵结构的隔热和承载性能是目前亟待解决的问题。

陶瓷颗粒复合铝合金具有低热导率和高强度的特点,能够较好的满足高速飞行器热防护点阵壳体的隔热和承载需求[4]。陶瓷颗粒复合铝合金的制备方法可分为外加法和原位自生法两大类[5-6]。目前,以粉末冶金法、搅拌铸造法、机械合金化法等为代表的外加陶瓷颗粒制备方法已较为成熟。然而,外加法难以保证陶瓷颗粒的均匀弥散分布,且外加陶瓷颗粒表面易受污染,导致陶瓷颗粒与基体的结合变差[7]。原位自生法是利用元素与元素或元素与化合物之间的化学反应来实现在基体金属内原位生成陶瓷相[8]。原位生成的陶瓷颗粒尺寸细小,表面无污染,与基体金属的界面结合良好,且易实现均匀弥散分布。在原位自生法中,自蔓延高温合成法制备的材料孔隙率高[9];接触反应法和熔体直接反应法熔体高温停留时间长,易导致合金烧损[10-11]。更为重要的是,由于工艺的复杂性和限制,传统陶瓷颗粒复合铝合金制备方法均难以直接成形曲面铝合金点阵结构。

近年来,电弧增材制造制备陶瓷颗粒复合金属材料已成为一个热门领域,Jin 等[12]设计了一个包含表面涂覆装置的基于TiG 的电弧增材制造系统,利用其在成形表面预涂覆TiC 陶瓷颗粒,研究发现与无添加的2219 铝合金电弧增材制造相比,TiC 陶瓷的加入使得抗拉强度提高了114 MPa;Chen 等[13]采用电弧增材制造方法,通过在成形表面预涂覆含La2O3丙酮涂料来制备钛合金材料,结果发现La2O3对钛合金晶粒有强烈的细化作用;Kennedy 等[14]通过表面涂覆ZrN 和TiN 颗粒来制备Ti-6Al-4V 合金材料,加入TiN颗粒后β 晶粒由柱状晶变为等轴晶,平均晶粒尺寸减小至300 μm;Oropeza 等[15]利用直径3.2 mm 的TiC 颗粒增强7075 铝合金焊丝进行了电弧增材制造,抗拉强度和屈服强度分别达到了377 MPa 和235 MPa。目前,电弧增材制造颗粒复合金属材料普遍通过外加陶瓷颗粒来实现,预涂覆陶瓷颗粒增加了成形方法的复杂度,添加了TiC 的实芯铝丝材则由于加工性能变差而难以制备成直径1.2 mm 的丝材,从而限制了成形构件的尺寸。

电弧增材制造专用铝合金粉芯丝材是采用铝带包覆合金粉末拉拔减径而成的,其粉芯成分可控、制备方法简单、易于批量生产,是作为具有特殊性能要求构件电弧增材制造的优选丝材[16]。采用粉芯丝材来制备自生陶瓷颗粒复合铝合金点阵结构能够弥补现有电弧增材方法中的不足,即利用粉芯丝材作为载体,将自生反应原料加入到粉芯丝材中,利用高温电弧引燃反应,实现在铝基体中自反应生成陶瓷颗粒。电弧增材制造专用铝合金粉芯丝材应有优良的工艺性能,要求其在成形过程中具有电弧稳定、熔滴过渡平稳、飞溅率低、堆积金属表面平整光亮等特点。但目前对于自生陶瓷颗粒铝合金粉芯丝材的相关研究鲜见。

开发用于高速飞行器铝合金壳体上电弧增材制造点阵的自生Al2O3铝合金粉芯丝材,利用Al 和NiO 在高温电弧中发生的冶金反应来实现自生纳米Al2O3颗粒,研究了不同工艺参数下粉芯丝材的工艺性能,分析了自生Al2O3铝合金杆件的微观组织和性能,最后利用开发的粉芯丝材作为成形材料,采用电弧增材制造制备了圆柱面双层铝合金点阵结构。

1 粉芯丝材成分设计

用于高超飞行器曲面壳体的铝合金点阵结构需要兼具承载和隔热性能,要求电弧增材制造的堆积金属具有较低的热导率和足够强度,而粉芯丝材的合金成分直接决定了堆积金属的隔热性能和强度性能[17]。因此,粉芯丝材的合金体系设计采用自反应生成Al2O3以实现隔热和提高强度。

1. 1 自生Al2O3反应热分析

Al2O3陶瓷具有较好的隔热性能,兼具较高的强度、弹性模量和熔点。在铝合金基体中加入Al2O3陶瓷颗粒能够降低基体的热导率,并实现第二相颗粒强化,提高基体的强度性能。自生Al2O3反应为Al 和NiO 的置换反应,通过在粉芯丝材中加入Al 粉和NiO 粉,利用电弧增材制造过程中的冶金反应来实现自生Al2O3陶瓷。Al 对O的亲和势大于Ni 对O 的亲和势,因而理论上Al能将NiO 的Ni 置换出来,生成更为稳定的Al2O3,反应式为

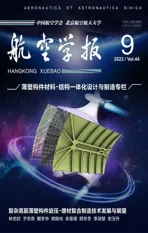

为判断反应式(1)能否自发进行,需计算反应式(1)在电弧增材制造过程中400~1 200 K 内的吉布斯自由能变。可采用式(2)计算式(1)的吉布斯自由能变:

式中:ΔrGm为吉布斯自由能变;νB为反应式中物质B 的系数;GB为物质B 的吉布斯自由能;T为反应温度。查得反应式(1)中各物质在不同温度下的吉布斯自由能[18],由式(2)分别计算,结果见图1。 由图可知,反应式(1)的ΔrGm在400~1 200 K 的范围内均远小于零,即电弧增材制造过程中反应式(1)在热力学上是可进行的。

图1 不同温度下的吉布斯自由能变Fig. 1 Gibbs free energy change at different temperatures

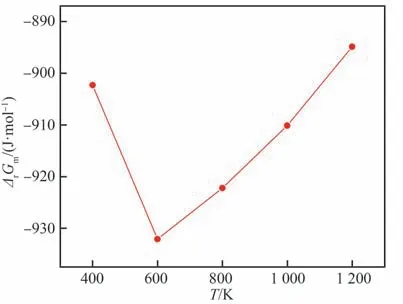

为了判断反应式(1)能否在铝合金电弧增材制造的温度条件下发生,进行了热分析(TGDSC)。将Al 粉(250 μm)和NiO 粉(45 μm)按照反应式(2)配成物质的量之比为2∶3 的混合粉末,放入型号NETZSCH STA449F3 的同步热分析仪中进行实验,升温速率为10 ℃/min,保护气为纯氩,得到Al 和NiO 的TG-DSC 曲线,如图2所示。

图2 Al/NiO 冶金反应的TG-DSC 曲线Fig. 2 TG-DSC curve of Al/NiO metallurgical reaction

TG 曲线表示反应随温度的失重变化,图2 中TG 曲线近似一直线,可认为反应过程中Al 粉未发生明显氧化。DSC 曲线表示反应随温度的热效应变化,图2 中DSC 曲线在641~680 ℃内出现一明显吸热峰,其为Al 粉的熔融,大量熔融发生在峰值温度658.8 ℃,接近纯铝的熔点。DSC 曲线在851~1 167 ℃内出现一明显放热峰,可判定反应式(1)在此温度范围内进行,反应的最大速率发生在峰值温度1 038.9 ℃。根据文献[19]的报道,反应式(1)的绝热温度达到了2 883 ℃,即反应的进行过程是迅速、剧烈的,且反应一旦被引燃,反应产生的热将使反应自发进行。而电弧弧柱的温度在5 000 ℃以上,铝合金熔滴的峰值温度超过1 100 ℃,因此反应式(1)可以在铝合金电弧增材制造的温度条件下可靠进行。

1. 2 合金体系设计

丝材的合金体系决定了堆积金属的固有强度,在铝合金的合金体系中,Al-Zn-Mg 和Al-Cu-Mn 三元合金体系均具有较高的强度。Al-Zn-Mg 三元体系中的Zn 和Mg 以金属粉末的形式加入到丝材的粉芯中,其易在电弧的高温作用下大量烧损,同时形成大量的金属蒸汽,不宜作为粉芯丝材的合金体系,而Al-Cu-Mn 合金体系中的Cu 和Mn 熔点较高,不存在上述问题。因此,选用了Al-Cu-Mn 作为铝合金粉芯丝材的基础合金体系,铝合金粉芯丝材化学成分设计见表1。表1 中作为变质剂加入的微量合金元素Ti、V、Zr 具有细化晶粒、改善组织韧性和塑性的重要作用,加入的氟化物稀土CeF3能够稳定电弧,减少堆积金属中的氢气孔。

表1 自生Al2O3铝合金粉芯丝材化学成分Table 1 Chemical composition of in-situ Al2O3 aluminum alloy powder cored wire

2 粉芯丝材制备和工艺性能

2. 1 粉芯丝材制备

根据表1 中铝合金粉芯丝材的设计成分进行粉芯组分配比。实验中采用的粉末为铝粉、铜粉、锰粉、钛铁粉、钒铁粉、锆粉、一氧化镍粉和氟化铈粉,包覆粉末使用的铝带为1060 工业纯铝。粉料按成分配比后,经过均匀混料、120 ℃烘干4 小时后加入到轧制成U 形槽的铝带中,铝带包覆粉末形成直径3.8 mm 的初始丝材,经13 次减径过程得到直径1.2 mm 的丝材,并最后经过除油剂清洗和烘干,得到成品丝材。

2. 2 粉芯丝材工艺性能

电弧增材制造系统包括福尼斯TPS 4000 CMT 焊接电源、电源控制器、KUKA KR30-HR 型机器人,基板为1060 工业纯铝板。采用3 种工艺参数进行点阵单元杆堆积实验,实验参数见表2。

表2 点阵单元杆堆积工艺参数Table 2 Lattice unit rod deposited process parameters

保护气均为99.99% 的氩气,气流量为18 L/min。采用工业显微镜观察单元杆的宏观形貌,并用GaoSuo 软件采集图像。利用型号Eosen CL MC1360-63 的高速摄像机拍摄堆积过程中的熔滴过渡情况,图像采集频率为1 000 Hz。采用型号为Form Talysurf PGI830 表面轮廓综合测量仪对杆件表面成形质量进行测量。采用间接法测量飞溅率,用精度为0.001 g 的电子天平称取单元杆的质量m1,粉芯丝材堆积前质量m2,粉芯丝材堆积后质量m3,并通过式(3)计算得到飞溅率γ:

2.2.1 熔滴过渡和电弧稳定性

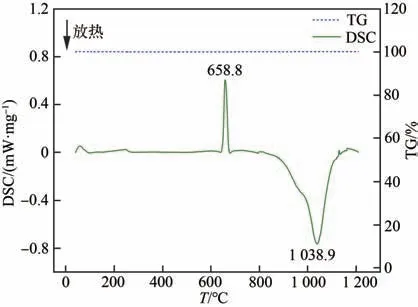

图3 为工艺#2 下单元杆成形时的熔滴过渡过程。由图可知,在CMT 控制模式下,丝材与单元杆先发生接触,丝材回抽并起弧,熔滴在丝材尖端形成后逐渐长大。随着丝材的送进,熔滴与单元杆发生接触,丝材强制回抽以完成熔滴过渡。整个熔滴过渡过程平稳,熔滴接触过渡期间没有爆断发生。图4 为工艺#2 下单元杆成形时的电弧燃烧形态。可以看出,电弧燃烧时具有良好的稳定性和挺度,未出现电弧漂移和偏转等不良现象。实验拉制的铝合金粉芯丝材中含有大量的纯Al 粉,而Al 的电离电位仅为7.65,在电弧弧柱中易发生热电离,从而增强电弧的导电性,并稳定电弧。图3 和图4 表明了铝合金粉芯丝材具有平稳的熔滴过渡过程和良好的电弧稳定性。

图3 工艺#2 下单元杆成形时的熔滴过渡过程Fig. 3 Droplet transfer process during forming of unit rod in process #2

图4 工艺#2 下单元杆成形时的电弧燃烧形态Fig. 4 Arc combustion pattern during forming of unit rod in process #2

2.2.2 飞溅率

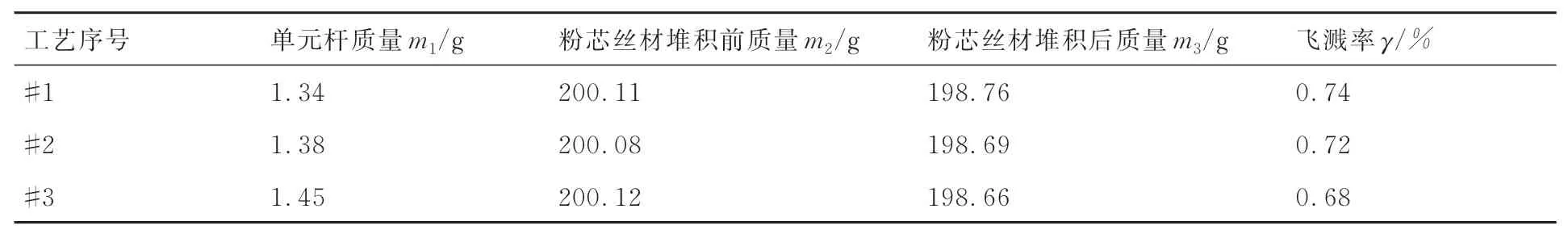

由于单元杆成形过程中的飞溅极细小不易收集,通过测量粉芯丝材堆积前后的质量和单元杆质量来间接求得飞溅率。表3 为3 种工艺参数下单元杆成形时的飞溅率。由表可知,3 种工艺下点阵单元杆的飞溅率均低于0.8%,飞溅率处于很低水平。实验采用福尼斯CMT 焊接电源,熔滴过渡为强制短路过渡,短路过渡时电流处于较低水平,不会出现细颈爆断现象,且图2 中熔滴过渡过程平稳,因此达到了很低的飞溅水平。

表3 不同工艺参数下点阵单元杆的飞溅率Table 3 Spatter rate of lattice unit rod under different process parameters

2.2.3 点阵单元杆宏观形貌

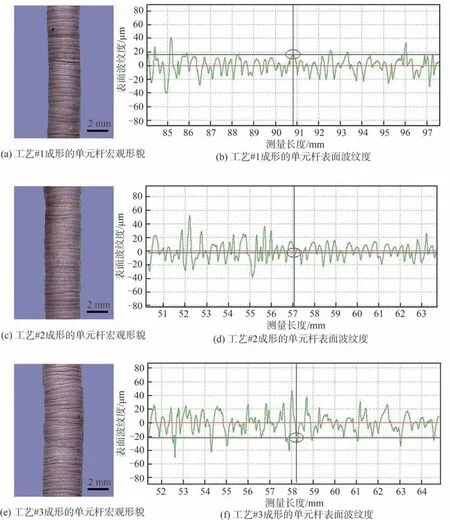

粉芯丝材成形点阵单元杆的表面质量是评价开发的丝材工艺性能的一个重要方面。图5(a)、图5(c)、图5(e)分别为3 种工艺参数下的点阵单元杆的宏观形貌。由图可知,不同工艺下铝合金粉芯丝材成形的点阵单元杆均表现出表面光亮、无气孔、无裂纹。图5(b)、图5(d)、图5(f)分别为3 种工艺参数下的点阵单元杆的表面波纹度测量结果。由图中波纹度数据计算得到,工艺#1 下单元杆的粗糙度为9.10 μm,杆表面的波峰和波谷最大差为80 μm;工艺#2 下单元杆的粗糙度为9.60 μm,杆表面的波峰和波谷最大差为94 μm;工艺#3 下单元杆的粗糙度为10.40 μm,杆表面的波峰和波谷最大差为99 μm。综合单元杆宏观形貌和表面粗糙度可知,制备的铝合金粉芯丝材在不同工艺下成形的单元杆均具有较好的成形质量,粉芯中加入的NiO 粉末并未对熔池的铺展性和流动性造成不良影响。

图5 单元杆宏观形貌和表面粗糙度测量结果Fig. 5 Macro morphology and measurement results of surface roughness of unit rod

3 自生Al2O3单元杆组织与性能

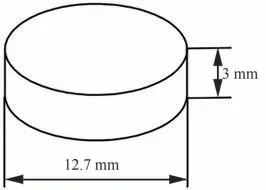

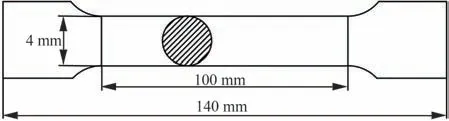

利用研制的含1.5%NiO 铝合金粉芯丝材成形了单元杆,成形参数采用表2 中的#2 工艺,并用不含NiO 的粉芯丝材在相同工艺下成形了单元杆,作为对照组。截取单元杆的纵截面制成金相试样,在AE200MET 型光学显微镜上进行组织观察。 采用Tecnai G2 F30 型透射电镜(TEM)观察自生Al2O3陶瓷颗粒的尺寸和形貌。利用LFA-427 型激光导热分析仪测量单元杆的热导率,试样尺寸如图6 所示。利用W300B 型万能实验机对单元杆进行拉伸试验,试样尺寸如图7 所示。

图6 热导率测试试样尺寸Fig. 6 Thermal conductivity test sample size

图7 拉伸试样尺寸Fig. 7 Tensile sample size

3. 1 单元杆微观组织

图8(a)为含1.5%NiO 铝合金粉芯丝材成形的单元杆金相组织。单元杆的晶粒形貌为等轴晶,平均晶粒尺寸约为27 μm,在晶界和晶粒内部可以观察到大量灰色析出相,如图8(a)中红圈所示。实验研制的铝合金粉芯丝材中Cu 元素和Ni元素含量均超过了其在Al 基体中的极限固溶度,未固溶的Cu 和Ni 将以第二相的形式析出,而实现沉淀强化。据相关文献报道[20-22],晶内析出相应主要为θ-Al2Cu,晶界处共晶相包含(Al+θ-Al2Cu)共晶和(Al+Al3Ni)共晶。图8(b)为不含NiO 铝合金粉芯丝材成形的单元杆金相组织,其等轴晶晶粒尺寸较大,平均晶粒尺寸约为46 μm。晶粒尺寸的有效减小含表明自反应式(1)的生成产物促进了铝基体晶粒的细化。Al-NiO 自生反应生成的Al2O3尺寸十分细小,需要通过透射电镜观察和分析。

图8 自生Al2O3单元杆的微观金相组织Fig. 8 Microstructure of in-situ Al2O3 unit rod

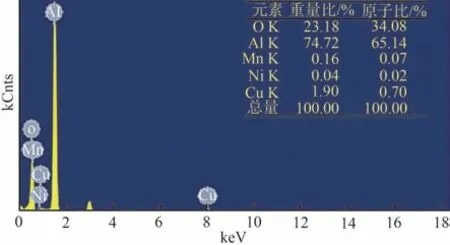

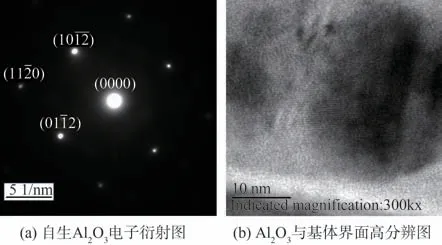

图9 为Al-Cu 基体组织中生成的纳米级颗粒,颗粒粒径分布在50~300 nm 内,小尺寸颗粒截面呈多边形,大尺寸颗粒截面则呈长条形,纳米颗粒均匀分布在基体组织内,未发现聚集现象。对纳米颗粒进行了EDS 能谱测试,测试结果如图10 所示,纳米颗粒的主要元素成分为Al 和O,可以判定其为反应生成的Al2O3相。通过电子衍射分析确定纳米Al2O3的晶体结构,标定结果表明其为密排六方α-Al2O3,如图11(a)所示。高分辨率图像展示了纳米颗粒与Al 基体的结合界面良好,未发现界面存在间隙或裂纹,如图11(b)所示。在第二相的观察中,暂未发现自生反应式(1)产物中的Ni 元素与Al 基体反应生成的纳米级第二相颗粒。根据Al-Ni 相图,Ni 元素在Al 基体中的极限固溶度仅为0.24%,大部分Ni元素将与Al 基体生成(Al+Al3Ni)低熔共晶相,而在电弧增材制造多次热循环的作用下,细小的共晶相会聚集长大,最终尺寸将远超过纳米级,因而未能在纳米尺寸中观察到。

图9 自生纳米Al2O3颗粒微观形貌Fig. 9 Micromorphology of in-situ Al2O3 Nanoparticles

图10 纳米颗粒EDS 能谱测试结果Fig. 10 Nanoparticle EDS test results

图11 自生Al2O3电子衍射及与基体界面的高分辨图Fig. 11 Electron diffraction pattern of in-situ Al2O3 and high-resolution image of interface between Al2O3 and substrate

3. 2 单元杆隔热和强度性能

表4 为2 种不同NiO 含量单元杆的导热测试和拉伸试验结果。含1.5%NiO 铝合金粉芯丝材成形的单元杆热导率为103.68 W/(m·K),在不含NiO 的基础上降低了约25%,铝基体的隔热性能有较大提升。含1.5%NiO 铝合金粉芯丝材成形的单元杆平均抗拉强度达到了288 MPa,较好的延伸率表明Al2O3的生成并未明显降低单元杆的延伸性。

表4 单元杆的导热测试和拉伸试验结果Table 4 Results of heat conduction test and tensile test of unit rod

自生Al2O3铝合金的热导率降低是由于金属和陶瓷的中的导热机制的不协调而造成的。金属的热传导主要依靠自由电子的运动,而陶瓷颗粒中热传导主要依靠晶格的振动,二者导热机制的不协调使得在铝基体和陶瓷颗粒的界面处产生很高的热阻,从而产生热能损耗,降低了基体的热导率。在强度性能方面,纳米Al2O3陶瓷颗粒对Al-Cu 基体的强化作用主要包括两个部分:一是高强度和硬度的纳米Al2O3颗粒能够有效的阻碍位错的运动,实现Orowan 强化,其中尺寸在100 nm 以下的小颗粒是Orowan 强化机制的主要贡献部分;二是尺寸在100 nm 以上的大颗粒能够通过与基体的结合界面来承受部分载荷,而实现载荷传递强化。此外,据Najarian 等的报道[22],NiO 中被Al 置换出的Ni 元素,一部分会固溶到铝基体中,一部分会形成(Al+Al3Ni)共晶相。但由于Ni 在Al 中的固溶度很低,且共晶相尺寸较大,其对基体的强化作用较小。

4 粉芯丝材在增材制造圆柱面点阵结构上的应用

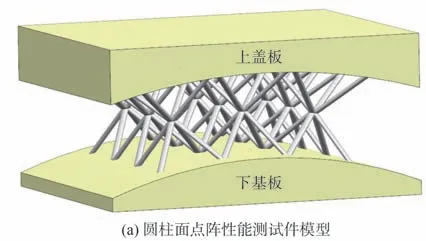

4. 1 圆柱面双层点阵示范件制备

图12 为圆柱面双层金字塔点阵结构的三维模型。旋压成形的圆柱面基底直径为157 mm、厚度为3 mm、高度为120 mm。第1 层金字塔点阵结构的杆长为16.4 mm、杆径为3 mm、杆倾角为45°,第2层金字塔点阵结构的杆长为17.6 mm、杆径为3 mm、杆倾角为45°,圆柱面基底上共包含30 列、5 排、2 层点阵。

图12 圆柱面双层金字塔点阵结构的三维模型Fig. 12 Three-dimensional model of cylindrical double-layer pyramid lattice structure

利用研制的含1.5%NiO 的铝合金粉芯丝材进行圆柱面双层金字塔点阵结构电弧增材制造。首先,根据圆柱面点阵结构的三维模型导出相应的STL 模型,将STL 模型导入圆柱面切片软件中获得成形路径点;再将生成的路径点用KUKA机器人语言编写成机器人运动程序;最后,利用机器人运动程序,并配合焊接变位机,实现圆柱面点阵结构的电弧增材制造。

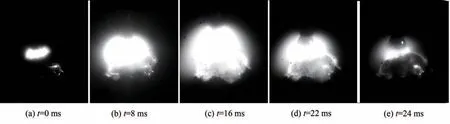

图13 为圆柱面点阵结构的电弧增材制造过程,圆柱面基底的圆心与焊接变位机工作平台的圆心重合。在每一层的电弧增材过程中,电弧枪每完成一列点阵的成形后,变位机开始旋转一定的角度,使得下一列点阵旋转至与上一列点阵相同的成形位置,以确保重力方向对单元杆成形的影响一致。不断重复上述过程,最终完成点阵结构的成形,图14 为利用研制的铝合金粉芯丝材电弧增材制造的圆柱面双层金字塔点阵结构。利用工业显微镜和图像处理软件测量了点阵结构的直径和倾角,与图12 的实体模型比较后发现,单元杆直径的误差在±0.1 mm 以内,倾角误差在±0.9°以内,表明其具有较好的成形精度。

图13 圆柱面点阵结构的电弧增材制造过程Fig. 13 Wire arc additive manufacturing process of cylindrical lattice structure

图14 圆柱面双层金字塔点阵结构Fig. 14 Cylindrical double-layer pyramid lattice structure

4. 2 点阵示范件的隔热和强度性能

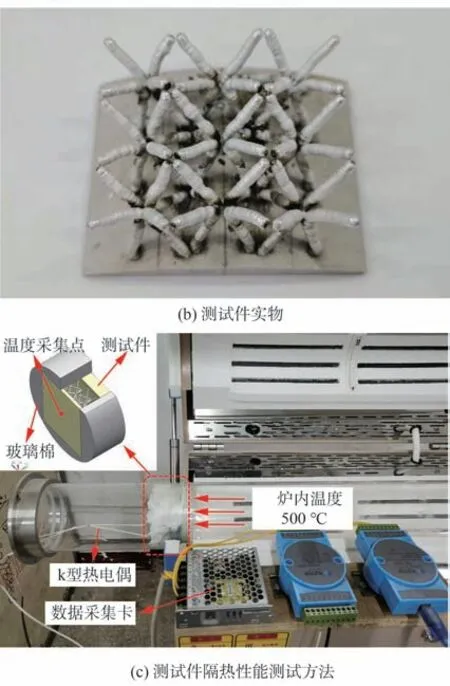

为测试圆柱面自生Al2O3相金字塔点阵结构的隔热和强度性能,采用含1.5%NiO 的铝合金粉芯丝材制备了包含3 列、3 排、2 层的点阵结构性能测试件,工艺参数与圆柱面点阵结构示范件一致,下基板和上盖板材料为1060 纯铝,上盖板与点阵采用高温胶粘结,如图15(a)和图15(b)所示。隔热性能测试在管式加热炉中进行,通过管式加热炉在点阵测试件的上表面施加均匀热源,热源温度为500 ℃,热电偶连接在测试件的下表面,每间隔30 s 采集一次下表面的实时温度,测试件与石英管的间隙用玻璃棉进行填充,以减少热量从间隙中逸出,如图15(c)所示。抗压强度性能通过万能实验机进行测试。

图15 圆柱面点阵性能测试方法Fig. 15 Cylindrical lattice performance test method

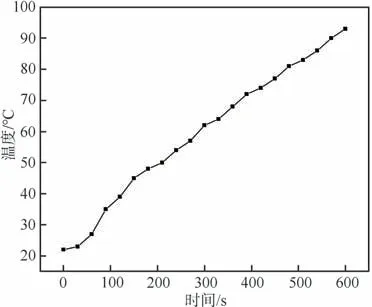

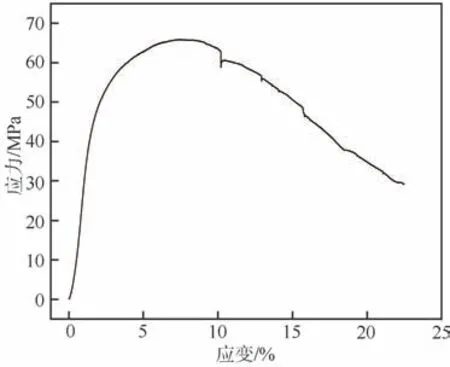

图16 为测试件下表面的温度变化曲线。由图可知,随着施加热源的时间延长,点阵测试件下表面的温度逐渐上升,在600 s 时升至约93 ℃。在设计的测试环境下,点阵测试件上下表面的温差超过400 ℃,表明其具有较好的隔热性能。图17 为点阵测试件的压缩应力-应变曲线,在压缩过程中曲线呈稳定上升,在达到峰值点约65 MPa 后逐渐下降,测试件压缩性能较稳定。

图16 点阵测试件下表面的温度变化曲线Fig. 16 Temperature curve for bottom surface of lattice test piece

图17 点阵测试件压缩应力-应变曲线Fig. 17 Compressive stress-strain curve of lattice test piece

5 结 论

1)基于Al 和NiO 的冶金反应设计了圆柱面点阵电弧增材制造自生Al2O3铝合金粉芯丝材合金体系,制备出直径1.2 mm 的铝合金粉芯丝材,其自生Al2O3反应的最大反应速率温度为1 038.9 ℃,可在电弧增材制造过程中反应生成Al2O3。

2)研制的自生Al2O3铝合金粉芯丝材具有良好的工艺性能,点阵单元杆电弧增材制造中电弧稳定、熔滴过渡呈均匀小颗粒过渡、过程平稳、飞溅率小于0.74%、成形的单元杆表面粗糙度小于10.40 μm,满足电弧增材制造的要求。

3)反应生成的密排六方α-Al2O3在单元杆内呈弥散分布,尺寸在50~300 nm 之间,与铝基体界面结合良好。电弧增材制造铝合金单元杆热导率为103.68 W/(m·K),平均抗拉强度达到了288 MPa。

4)利用研制的自生Al2O3铝合金粉芯丝材在直径为157 mm 的圆柱面上电弧增材制造出了两层金字塔点阵结构,单元杆直径的误差在±0.1 mm 以内,倾角误差在±0.9°以内,具有较好的成形精度。在点阵测试件上表面施加500 ℃均匀热源600 s 后,测试件下表面温度低于95 ℃,具有较好的隔热性能。测试件的抗压强度约65 MPa,压缩性能较稳定。