复杂内筋铝筒段旋压变形规律和再结晶组织演变数值仿真

2023-06-28王凤琪于忠奇孟烨晖甘甜赵亦希

王凤琪,于忠奇,孟烨晖,甘甜,赵亦希

上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240

铝合金内筋薄壁结构具有承载高、重量轻的特点,是航天飞行器等的高性能构件。随新一代航天飞行器马赫数不断提高,各项服役性能指标推向新的极端。传统制造方式难以兼顾力学性能、尺寸精度与结构轻量化等指标要求,亟须发展先进制造方法。流动旋压是一种能加工高精度高性能回转体薄壁构件的先进技术,可实现内筋筒段整体精密制造并获得致密的锻态组织。近几年采用流动旋压方法成形铝合金内筋筒段已初见端倪,在航天复杂内筋筒段整体制造上有潜在的发展前景。

采用旋压技术成形内筋筒段时不仅要确保成筋的几何精度,也要保证筒段的组织性能,后者是旋压筒段热处理强化的关键前提条件之一。对于旋压过程中材料组织的演变行为,众多学者基于筒形件和锥形件开展了深入研究。Zhan等[1]开展了铝合金锥形件剪切旋压试验,探明了剪切旋压主要通过变形带方式细化晶粒,且壁厚方向的晶粒细化不均匀。Wang X X 等[2-3]通过多道次流动旋压试验揭示了TA15 钛合金旋压组织演变机制,即连续动态再结晶主要促进次生α 晶粒细化,而局部剪切变形对初生α 和次生α 晶粒细化均有显著影响。Zeng 等[4]通过流动旋压试验阐述了2219 铝合金纵横筋筒段典型区微观组织的差异性和旋压件热处理组织。Wang S B等[5]报道了Ti2AlNb 基钛合金在剪切旋压和热处理中的组织演变行为,并试验探明了中间退火工艺对相变的影响。Jin 等[6]研究了一种稀土镁合金多道次热旋压组织演变行为,并得到了最佳旋压加工工艺窗口。Xiao 等[7-8]通过试验证明减薄率和成形温度对镍基高温合金筒体旋压组织有显著影响,提出了一种包含淬火、强旋和再结晶退火的工艺,可获得纳米级超细晶组织筒形件。采用试验方法能准确获得实际工艺的变形组织,然而试验成本高、数据波动大,因此更适用于外形规则的简单结构件。对于复杂内筋筒段,由于零件几何特征的复杂性,试验方法难以获得全面清晰的成形规律,不利于该类构件的旋压工艺和模具设计开发。

近年来塑性成形数值仿真技术得到迅速发展,将数值仿真技术用于评估复杂结构件的可成形性提升了工程师工艺设计信心[9-11]。对于热体积成形而言,仅调控成形件轮廓精度是远远不够的,还需获得合理的变形组织以实现高性能构件的形性协同加工。宏微耦合数值仿真方法是实现金属热成形过程形性精确调控的有效途径。因此为准确描述热成形条件下塑性行为与微观组织演化规律,建立热力耦合下材料多尺度本构模型是必要的环节。例如El Fakir 等[12]基于微观机制建立了统一黏塑性本构模型,并在铝合金板热冲压等成形工艺中得到应用。骆俊廷等[13]建立了TA15 动态再结晶模型,完成了多向锻造的微观组织仿真,获得了多向锻造工艺参数。

数值仿真技术在旋压成形领域也得到了快速发展,可被用于阐释旋压缺陷产生原因及组织演变规律。Kong 等[14]结合数值仿真技术建立了一种法兰起皱预测方法,揭示了关键参数对铝合金旋压法兰起皱的影响规律。Xu 等[15]利用数值仿真方法研究了复杂形状轮齿成形,探明了减薄率和坯料厚度与内齿充填饱满度的关系。康春爽[16]建立了铸态7075 铝合金筒形件热反旋宏微耦合仿真模型,实现了成形件微观组织预测。Gan 等[17]建立了宽温度范围内耦合了晶粒破碎和亚晶粒转动的铝合金2219 理论本构模型,并将其应用到铝合金曲面件旋压加工中,实现了材料流变行为和微观组织的预测。Zeng 等[18]基于数值仿真方法揭示了冷旋工艺参数对横纵筋铝合金筒段内筋填充的影响规律。对于内筋筒段旋压成形数值仿真研究,目前主要聚焦材料流动行为和工艺调控方面,缺少针对复杂内筋铝合金筒段旋压形性演变规律的研究。

本文基于ABAQUS 仿真软件建立具有多级内筋特征铝合金筒段的宏微耦合数值仿真模型,分析多级内筋筒段热流动旋压中的材料流动和晶粒细化行为,并对比不同变形温度下筒段的晶粒尺寸,以期为复杂内筋铝合金筒段旋压工艺参数优化与质量调控提供技术指导。

1 内筋筒段旋压仿真建模

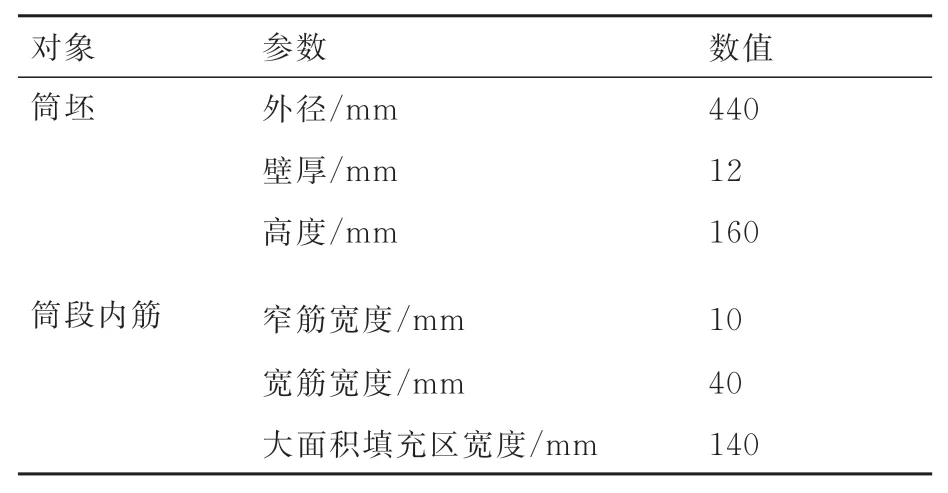

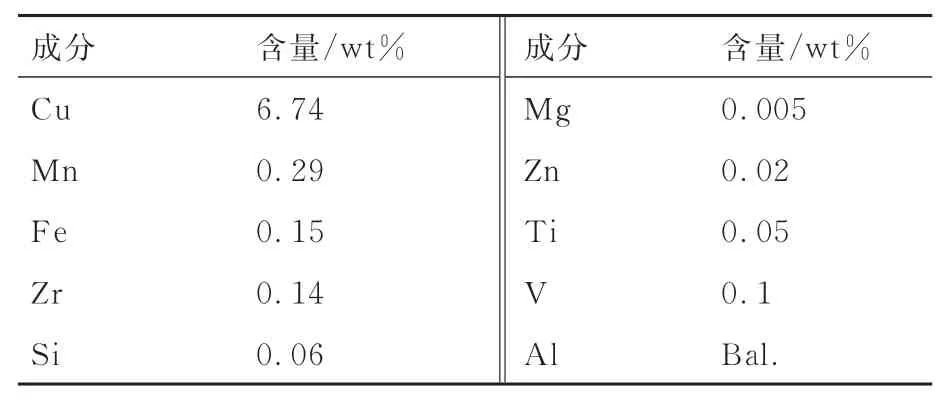

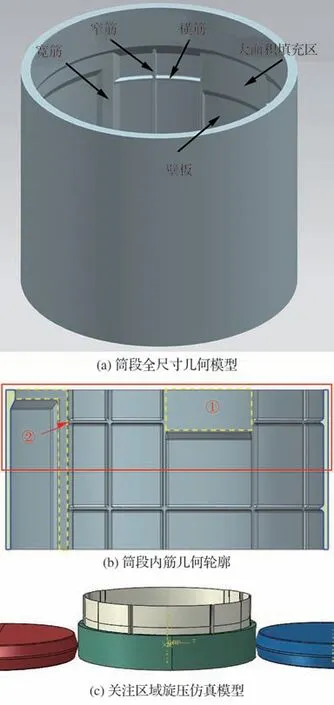

图1 为某内筋筒段,其内部具有纵横交叉筋,几何特征复杂,纵向内筋包括3 个筋宽级别,即窄筋、宽筋和大面积填充区,用于加工的初始筒坯与该筒段内筋的几何截面参数如表1 所示。筒段材料为2219 铝合金,这种材料是目前航空航天领域广泛使用的材料[19],其成分见表2,室温下屈服应力为96.2 MPa,弹性模量为71.8 GPa,泊松比为0.33。以此构件为例开展复杂内筋铝合金筒段旋压成形规律研究。

表1 内筋筒段几何参数Table 1 Geometric parameters of stiffened cylinder

表2 2219 铝合金的化学成分Table 2 Chemical composition of 2219 aluminum alloy

图1 内筋筒段与其旋压仿真模型Fig.1 Stiffened cylinder and spinning simulation model

该内筋筒段属于中型尺寸复杂形状构件,且旋压过程属于局部塑性成形,全尺寸构件流动旋压仿真计算非常耗时。鉴于该筒段多级筋条分布在上半部分,分析该区域旋压变形规律既具有代表性,又能兼顾内筋筒段旋压成形仿真计算精度与效率,因此对图1(b)所示的筒段关注区域建立流动旋压仿真模型。

基于有限元软件ABAQUS 建立流动旋压宏微耦合仿真模型,如图1(c)所示。在仿真模型中假设内筋筒段热旋压为等温成形,不考虑变形过程中的热传导、对流及辐射。2219 铝合金筒坯材料本构方程为课题组早期开发,耦合了晶粒破碎和亚晶粒转动两种再结晶机制的Gan 材料模型[17],可被嵌入ABAQUS 软件中表征变形中的组织演变特征。由于采用等温成形,忽略了变形过程中的热传导、对流及辐射,因此选用8 节点六面体线性缩减积分单元(C3D8R)对筒坯进行网格划分,网格径向尺寸为1.4 mm,轴向和周向尺寸为4 mm。旋轮和芯模无变形,因此假设为离散刚体。筒坯-芯模、板料-旋轮界面采用面-面接触算法描述旋压成形中的接触行为,选用库伦摩擦模型定义法向和切向接触属性,并忽略旋压成形中的摩擦生热。坯料-旋轮之间为滚动摩擦,坯料-芯模之间为滑动摩擦。滚动摩擦系数取值较小,参照室温旋压[20]将坯料-旋轮之间的摩擦系数设为0.02。热旋压中的滑动摩擦系数介于0.16(平板拉伸)~0.32(平板弯曲)/0.39(平板挤压)之间。综合考虑多方面因素,将筒坯-芯模摩擦系数设为0.2。采用双旋轮热流动旋压方法,旋轮圆角半径为5 mm,总减薄率为50%,成形温度为250~350 ℃。

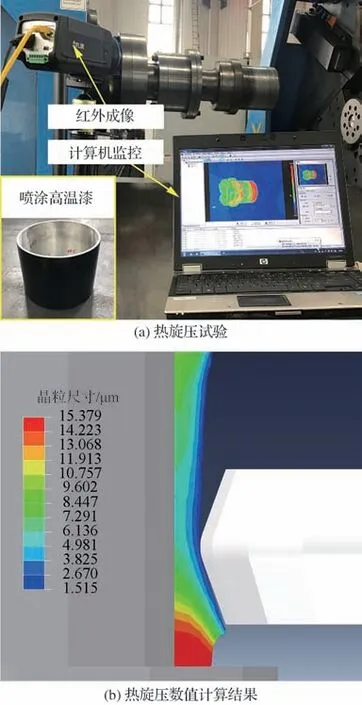

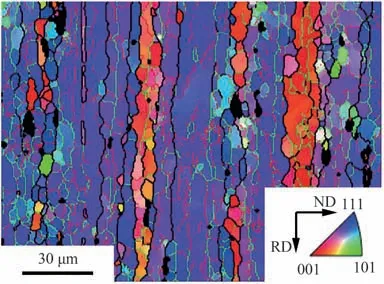

为验证旋压仿真的可靠性,采用直径200 mm、壁厚7 mm、初始状态为退火态的2219铝合金筒坯进行热流动旋压试验(如图2 所示)验证流动旋压变形组织预测精度,其厚度方向的初始晶粒取向如图3 所示。验证试验条件如下:减薄率为30%、旋压温度为350 ℃、芯模转速为100 r/min、旋轮进给速度为20 mm/min。用加热炉将筒坯预热至旋压温度,成形过程中使用氧-乙炔火焰枪补热,通过热成像仪监控变形温度并对筒坯表面喷涂耐高温漆以提升测量精度,样件实际温度偏差在±20 ℃内。热旋压结束后立即喷淋冷却液冷却旋压件,保留变形组织。

图2 旋压筒段验证试验Fig.2 Verification tests of spun cylinder

图3 2219 铝合金筒坯微观组织Fig.3 Microstructure of 2219 aluminum alloy billet

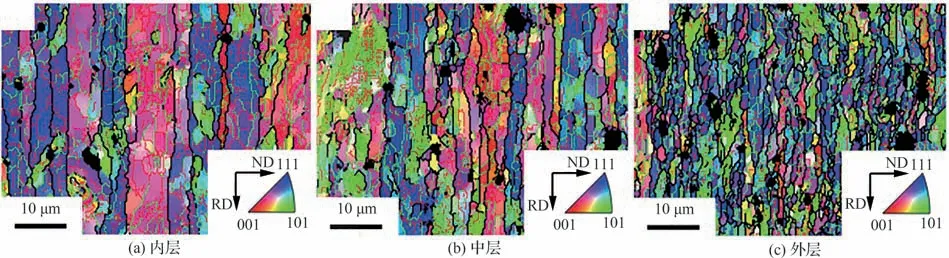

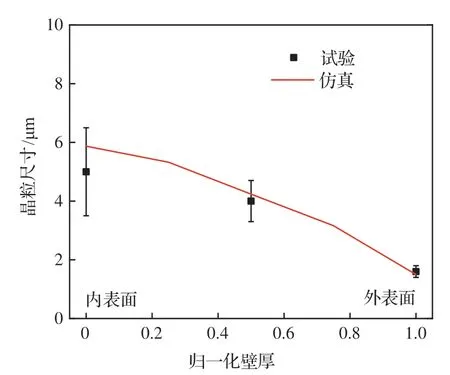

仿真所得旋压件的壁厚为4.95 mm,实际所得旋压件测量壁厚为5.05 mm,仿真值与理论值的相对误差为1.02%,试验值与理论值的相对误差为3.06%,也即仿真获得成形零件的几何精度较高。图4 为试验所得2219 铝合金旋压件内层、中层、外层的微观组织。对零件壁厚进行归一化处理得旋压件壁厚方向晶粒尺寸的仿真值与试验值,二者对比结果如图5 所示。显然旋压件晶粒尺寸从外表面到内表面逐渐增大,建立的热流动旋压仿真模型预测结果与试验结果接近,即建立的旋压仿真模型具有可靠性,可用于复杂内筋筒段旋压成形宏观流动与组织演变规律分析。

图4 2219 铝合金旋压件微观组织Fig.4 Microstructures of 2219 aluminum alloy spun cylinder

图5 2219 铝合金旋压件壁厚方向的晶粒尺寸Fig.5 Grain sizes along thickness direction of 2219 aluminum alloy spun cylinder

2 结果与讨论

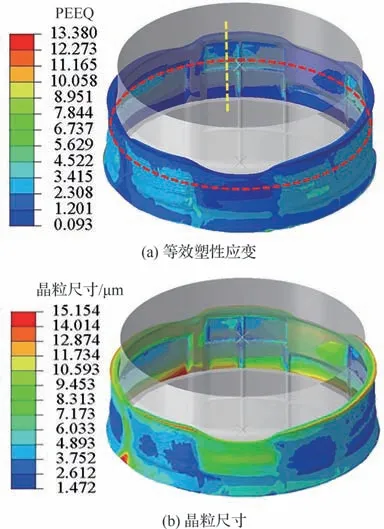

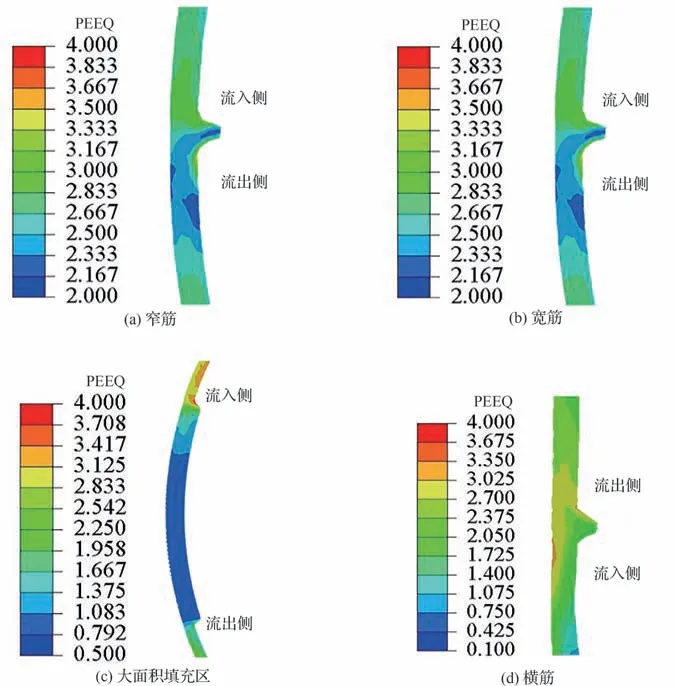

在减薄率为50%、温度为300 ℃的条件下获得的2219 铝合金内筋筒段旋压件等效塑性应变与晶粒尺寸分布如图6 所示,图中PEEQ 为等效塑性应变,可见复杂内筋筒段旋压件的等效塑性应变和晶粒尺寸具有明显的不均匀性,这是流动旋压的厚度方向变形梯度及内筋几何形状对材料流变的复杂约束共同造成的。内筋截面宽度直接影响旋压过程中旋轮前侧材料堆积量和材料径向填充量,使复杂内筋筒段旋压流变和组织演变呈现出特有的规律性。

图6 旋压筒段仿真结果Fig.6 Simulation results of spun cylinder

重点分析内筋截面宽度和纵横走向对旋压流变与晶粒细化行为的影响。需要指出的是图6(a)上环形虚线同时横穿了纵向窄筋、宽筋、大面积填充区,选取该截面分析内筋截面宽度的影响;同时选取图6(a)上纵向虚线贯穿的横向内筋与同截面宽度的纵向内筋进行比较,分析内筋走向的影响。

2. 1 塑性流动特征

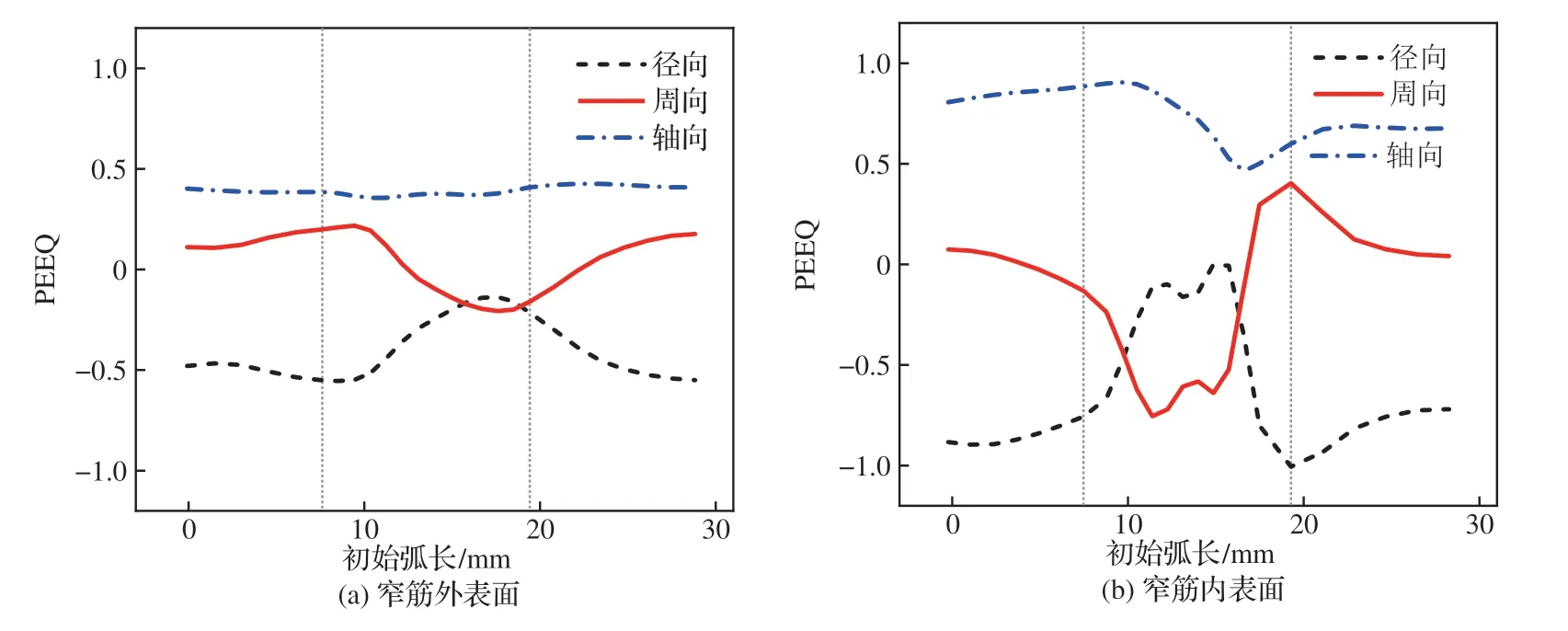

图7 为内筋截面宽度对筒段外表面和内表面等效塑性应变的影响,包括内筋附近外表面和内表面的径向、周向、轴向3 个方向的塑性应变分布,虚线为壁板与内筋的交界,左边界为流入一侧,右边界为流出一侧。

图7 纵向内筋截面宽度对塑性流动的影响Fig.7 Influences of section width of longitudinal rib on plastic flow

图7(a)和图7(b)分别为筒段窄筋处外表面和内表面3 个方向的应变分布,可知在径向上不仅壁板内外表面为压应变,筋条内外表面也为压应变,但筋条的应变绝对值较小。这表明在大减薄率旋压过程中筋槽被材料填满,筋槽内材料沿径向被压缩。在周向上,流入一侧的壁板外表面存在较小的拉应变,而流出一侧转变为压应变(如图7(a)所示),这是由于旋轮前方沿周向存在材料堆积,对已成形区材料产生拉伸;而旋出筋槽时受壁板-内筋圆角强烈的约束作用,内表面材料流动受阻,诱发了外表面材料产生压应变,这一点与单一结构内筋筒段变形特征[18]是相似的。同时由于拔模角结构使筋槽内材料产生挤压变形,筋槽内材料也产生了明显的周向压应变。在轴向上,窄筋内表面材料受挤压作用,但由于宽度较小,所需填充量较少,因此只有筋槽内表面的应变小幅度降低。

从图7 的径向应变变化可看出与窄筋类似,虽宽筋和大面积填充区的筒段内外表面也均为压应变,但筋槽处的应变绝对值降低了,尤其外表面数值接近0;这是随筋槽宽度增加,材料由“挤压”式填充转变为“塌陷”式填充导致的。

从图7 的周向应变变化可发现与窄筋相比,在宽筋和大面积填充区材料流经筋槽时内外表面由拉应变转变为压应变,而流出筋槽后又转化为拉应变,但随筋槽宽度增加,内筋材料填充量增加,筋槽处外表面应变的绝对值减小,这也是“塌陷”式填充导致的。

从图7 的轴向应变变化可知随筋槽宽度增加,材料在流经宽筋和大面积填充区的应变明显减小,不均匀性增加,说明材料在径向出现“塌陷”式填充时整个轴向材料的流动受到抑制,应变大幅度减小。

综上所述,随筋槽宽度增加,内筋材料填充由“挤压”式转变为“塌陷”式,旋压变形不均匀性增加,进一步影响内筋筒体的尺寸精度和变形组织的一致性。

2. 2 内筋旋压组织特征

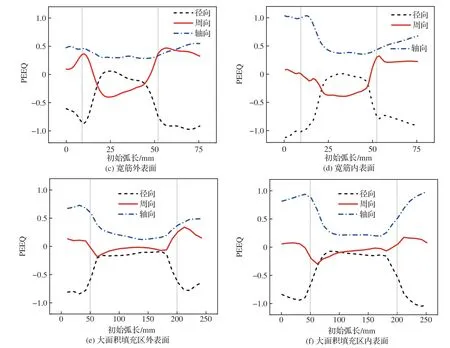

图8 为内筋筒段旋压晶粒尺寸分布,图9 为内筋筒段旋压等效塑性应变分布。从图8(a)可看出相对于壁板位置,内筋处铝合金晶粒尺寸更为粗大,同时流入和流出两侧壁板处的变形组织存在显著差异:流入一侧壁板内外表面的铝合金晶粒大小接近,在壁厚方向无明显的梯度;相反在流出一侧变形组织呈明显的不均匀特征,晶粒未能充分细化,厚度方向存在明显的梯度,外表面的晶粒尺寸小于内表面。这种复杂性是内筋筒段旋压的不均匀变形导致的。对比图9(a)窄筋的等效塑性应变可知,晶粒尺寸与变形分布具有相似规律性。

图8 各特征区晶粒尺寸分布Fig.8 Grain size distributions of several feature areas

图9 各特征区等效塑性应变分布Fig.9 Equivalent plastic strain distributions of several feature areas

图8(b)和图8(c)、图9(b)和图9(c)分别为宽筋和大面积填充区的旋压变形组织和等效塑性应变分布,总体上与窄筋类似。对3 种内筋宽度而言,流入一侧壁板处晶粒大小基本一致。而当内筋宽度增加时内筋中心区域和邻近壁板的组织晶粒细化程度呈降低趋势、厚度方向梯度变小、周向上均匀性变好。另只有靠近流出一侧内筋圆角区组织变小,呈现明显的不均匀性。这种旋压晶粒细化规律可从应变场得到佐证:由于内筋宽度增加诱发“塌陷”式材料填充,塑性应变降低,变形均匀性提高;而筋槽的强几何约束导致流出一侧的塑性应变厚度方向梯度增加。

图8(d)为该成形件横筋处晶粒尺寸分布。不同于相同等级的纵筋,横筋上晶粒尺寸在流入一侧的厚度方向梯度更明显,而在流出一侧厚度方向分布相对较为均匀,内筋中间部分晶粒呈现比较均匀的细化现象。这主要是由于在大减薄率下横筋填充主要来自旋轮前方“堆积”材料,所以在流入一侧应变梯度最明显(如图9(d)所示),而流出一侧旋轮前材料重新堆积,原应变梯度消失,最终呈现了上述组织特征。

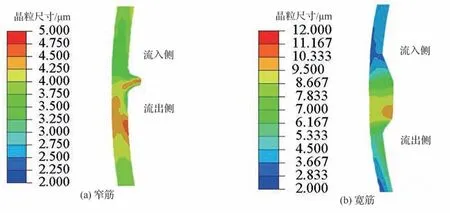

2. 3 温度对内筋组织的影响

在第1 节所述仿真条件下又完成了250 ℃和350 ℃内筋筒段旋压的数值仿真,得到的成形件晶粒尺寸分布如图10 所示,图中T为温度。可见随变形温度升高,各个区域的晶粒尺寸都逐渐增大,这是由于在较低温度下2219 铝合金再结晶以晶粒破碎的方式为主[17]。当内筋较宽(宽筋和大面积填充区)时温度对铝合金变形晶粒尺寸调控作用有限,这是由于“塌陷”式填充的内筋塑性变形较小,难以产生再结晶。对比内筋与壁板处的晶粒尺寸分布,窄筋在250 ℃时的组织均匀性更好,而宽筋和大面积填充区则在350 ℃时的组织均匀性更好。

图10 不同温度下各特征区的晶粒尺寸分布Fig.10 Grain size distributions of several feature areas at different temperatures

图11(a)为不同温度下宽筋处的等效塑性应变分布,可见随温度升高内筋处的贴模间隙略微减小。这是由于升高温度后材料的流动性变好,内筋填充饱满度更高;壁板处的贴模间隙在流入一侧略微增大,流出一侧略微减小,总体较为接近。由于周向应变对成形件贴模间隙的影响更显著,提取宽筋处的周向应变进行对比分析。图11(b)为宽筋内表面的周向应变分布,可见350 ℃时内筋处压应变绝对值略大于250 ℃和300 ℃时的,也即在350 ℃时材料的周向流动受阻更严重,使内筋填充的饱满度更高。在流出一侧壁板处,350 ℃时内筋的拉应变略小于250 ℃和300 ℃时的,因此流出一侧壁板的贴模间隙更小。

图11 不同温度下宽筋的塑性应变Fig.11 Plastic strains of wide rib at different temperatures

2. 4 内筋铝合金筒段试验验证

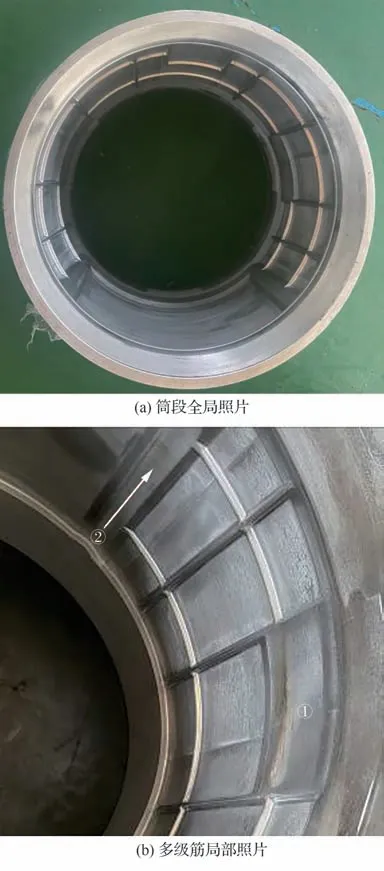

综上所述,在给定的旋压工艺参数下,复杂内筋铝合金筒段内筋材料流动和变形组织行为主要取决于内筋截面宽度,而变形温度的影响并不显著。为此在250 ℃加热条件下完成了如图1(a)所示的全尺寸筒段旋压试验,验证复杂内筋筒段旋压成筋的可行性。成形试验件如图12 所示,感官质量表明铝合金筒段试验件的复杂内筋填充饱满,内表面与模具贴合良好,仿真结果与试验具有好的一致性,为后续数值仿真优化复杂内筋铝合金筒段旋压工艺参数奠定了技术基础。

图12 带筋铝合金筒段试验件Fig.12 Aluminum alloy stiffened cylinder components

3 结 论

基于考虑两种再结晶机制的材料本构模型,通过ABAQUS 仿真软件的二次开发建立了内筋筒段旋压宏微耦合仿真模型,完成了复杂内筋铝合金筒段旋压过程的流变机制与组织演变分析,得到以下结论。

1) 铝合金热流动旋压试验证实开发的仿真模型可准确反映2219 铝合金旋压过程中的宏观流变和微观晶粒演变行为。

2) 在复杂内筋筒段热旋压成形中,随内筋宽度增加材料由“挤压”式转变为了“塌陷”式填充内筋;相对于窄筋,宽筋和大面积填充区材料变形不充分,旋压变形不均匀性增加,进一步导致内筋处晶粒尺寸更粗大。

3) 在复杂筋筒段旋压中,受内筋几何约束和旋轮前侧材料堆积量的影响,旋出一侧材料相比于旋入一侧应变减小,且流变不均匀性增加,导致旋出一侧变形晶粒较大且厚度方向梯度明显。

4) 250~350 ℃范围内升高温度在一定程度上可提升内筋填充饱满度并减小壁板贴模间隙,但总体来讲影响不显著;同时温度对宽度较大内筋的变形组织调控有限。