复杂高筋薄壁构件旋压-增材复合制造技术发展与展望

2023-06-28林忠钦于忠奇戴冬华樊晓光余圣甫顾冬冬李淑慧史玉升

林忠钦,于忠奇,戴冬华,樊晓光,余圣甫,顾冬冬,李淑慧,史玉升

1.上海交通大学 上海市复杂薄板结构数字化制造重点实验室,上海 200240

2.南京航空航天大学 江苏省高性能金属构件激光增材制造工程实验室,南京 210016

3.西北工业大学 材料科学与工程学院,西安 710072

4.华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074

随着航天装备性能指标要求的不断提升,高速飞行器、运载火箭和空间站等航天重大装备常采用加强筋筒段结构,以提高力学性能和轻量化系数[1-2]。加强筋筒段是一类典型的复杂薄壁结构,通常具有筋高腹薄特征,几何形状复杂,对制造精度、力学性能和结构重量要求苛刻,是一类难加工产品[3]。受现有制造技术的限制,复杂结构加强筋筒段目前多采用拼焊分体制造、铸造成型或机械加工方式[4],造成加强筋筒段拼焊制造偏差大、力学性能低、结构冗重多、机加周期长、构件可靠性差等问题。为满足下一代航天飞行器的需求,腹板和加强筋的整体成形已成为这类高性能带筋薄壁筒段制造的必然发展趋势。

目前,实现加强筋筒段结构高性能整体成形制造的技术主要有两类:精确整体塑性成形和增材制造技术。塑性成形构件力学性能好、生产效率高、适合大批量生产,但是柔性低,构件形状复杂度受限,单一的板材或体积塑性成形方法均无法实现高筋薄壁筒段的整体外形和内部高筋或镂空结构(如局部仪器安装基座凸台结构、空间点阵结构)的一体化成形;增材制造能够实现自由形状结构和多材料定制化产品的制造,力学性能优良[5],但是其批量化生产效率低、成本高,通常适用于单件小批量制造。综上述,提出复杂高筋薄壁构件等材-增材复合成形的新思路,因兼具等材制造高效率及增材制造柔性化成形优势[6-9],目前已成为高性能复杂结构薄壁件制造的一种发展趋势,它在航空航天、国防装备等轻量化整体构件高性能制造上具有重要的应用前景。

1 高筋薄壁筒段等材-增材复合制造工艺路线及挑战

等材-增材复合成形过程中,在等材成形筒段上增材制造,筒段经历复合成形界面冶金反应与周期性剧烈热循环作用,将部分熔化旋压成形结构。为了避免增材制造的强热/力场作用使得薄壁筒段发生剧烈温升、烧损、过量变形或金属晶粒异常长大,在筒壁内/外侧成形出带有一定高度的内/外筋是高筋筒段复合制造的必要条件。

近些年,多种近净成形方法被应用在加强筋筒段整体制造上[3,10-14],成为未来替代传统制造模式的潜在工程技术。对于带筋筒段整体成形,主要有挤压、轧制和旋压等加工方法。由于旋压具有载荷小、工艺柔性高的优点,适合大直径薄壁筒段整体成形[4]。流动旋压是一种高精度、高性能薄壁筒段成形工艺方法,能够实现带单一纵向/横向内筋筒形件的整体成形。然而,流动旋压无法实现带复杂局部特征(如仪器舱盒结构等)筒段的整体成形,需要引入增材制造完成复杂局部特征的加工。

经过多年快速发展,金属增材制造的主要技术有:激光选区熔化技术(亦称激光粉末床熔融技术)、电子束选区熔化技术、激光熔化沉积技术(亦称激光直接能量沉积技术)、电弧熔丝增材技术等。激光选区熔化技术制造精度高,可用于中小型精密复杂结构金属构件制造;与激光选区熔化技术相比,电子束选区熔化技术可加工对氧等元素极端敏感的难熔金属。激光熔化沉积技术沉积效率高,可用于大型金属构件制造,且成形柔性高,可成形梯度构件;电弧熔丝增材技术效率高、材料利用率高,用于大型金属构件高效制造。后两者具有高柔性、高工艺灵活度等优点,在等材-增材复合工艺等领域亦具有很强的适用性。

为此,提出旋压+增材制造的复合成形工艺,其技术思路如图1 所示,首先利用流动旋压保证构件薄壁外形和矮筋生长,使其满足整体形状精度及后续增材制造所需界面微观组织的要求;然后利用激光熔化沉积增材制造(或电弧熔丝增材制造)在旋压构件内/外侧生长出高筋或局部凸台结构,实现高筋薄腹铝合金筒段的高性能高精度整体制造。

带筋筒段流动旋压属于一种板材体积成形,旋压筋条高度越高,越有利于复合制造筒体的外形精度保持和组织调控。由于旋压成形过程中材料在局部强加载下产生明显的不均匀变形,变形筒坯经常发生断裂、内筋填不满等现象,导致加强筋成形高度受限,对交叉筋筒段尤为突出。旋制出满足增材工艺要求的内筋筒段是旋压-增材复合制造的前提,也是旋压阶段的难题。

同时,基材与增材之间的界面显微组织配合直接影响复合制造构件界面结合性能。旋压变形组织与增材快速凝固枝晶或等轴晶在组织形状与晶体取向方面存在不相容性,对于异种材料复合制造,还存在热膨胀系数、热导率等热物性差异。从增材制造角度,内腔激光加工散热条件差,易导致沉积筋条内部孔隙、裂纹等冶金缺陷的形成,也影响界面材料连续性。因此,面临着复合制造条件下成形界面微观组织调控问题。另外,激光增材制造高度非平衡冶金热力学及动力学行为,导致增材制造结构的内应力来源极为复杂,多类型应力相互耦合,极易在激光成形加强筋中形成复杂的残余内应力,严重时产生变形和开裂,影响构件最终成形精度。

综上所述,通过流动旋压和增材制造这种等材-增材复合成形新工艺实现复杂航天薄壁构件的整体制造,除了需兼顾筋高和筒段外形的高精度要求以外,还需满足增材制造界面的微观结构与性能要求,因此需要精确调控流动旋压和增材制造过程中材料组织演化与结构变形的交互作用,以实现构件高性能目标。存在的具体问题包括:如何精确调控流动旋压过程中筋部材料均匀流动以提高筋的成形高度?如何通过多能场调控获得适合于增材制造的微观组织?如何精确调控高能激光-金属粉末-薄壁基体的热交互作用以减小薄壁构件的整体变形?

针对上述复合制造难题,本文回顾和分析了国内外学者在内筋薄壁筒段整体旋压成形、高筋薄壁构件等材-增材复合制造方面的理论与技术研究进展,同时系统地介绍了复杂薄壁筒段旋压-增材复合制造技术最新研究工作,并进行了展望。

2 高筋薄壁筒段旋压-增材复合制造技术现状

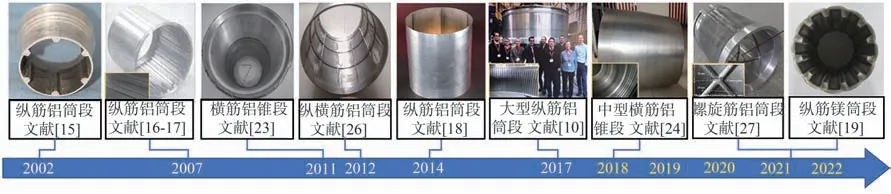

2. 1 内筋筒段旋压技术

文献统计显示,2002 年纵向内筋筒段最先通过多道次滚珠旋压技术被成功试制[15],后期在花键产品上得到技术应用验证[16-17]。2014 年美国国家航空航天局又旋制出带纵向内筋的探空火箭验证件,并于2017 年联合洛·马公司、欧洲航天局成形出直径∅3 m(10 英尺)纵向内筋铝合金筒段[18],用于运载火箭箭体结构件整体制造。据测算,与传统拼焊结构相比,采用整体成形技术能够降低50%以上的制造成本,同时减少约10%的结构重量[10]。最近,纵向内筋筒段旋压技术已经扩展到镁合金等难变形材料[19]。除了纵筋筒段以外,带内/外横筋筒段由于其自身优势也已在工程上广泛使用[20-22],但对于横向内筋曲母线构件的流动旋压是具有挑战性的。2011 年杨合等[23]采用复合旋压方法试制出横向内筋锥段壳体,2018 年Luo 等[24]提出一种对轮剪旋与缩径旋压相结合的复合旋压工艺用于中等规格横向内筋曲母线构件的试制。另外,可动芯棒流动旋压也被用于内部具有不同特征环向轮廓的薄壁筒段成形,包括凸筋、凹槽、凸台等[25]。交叉筋筒段旋压技术出现比较晚,2012 年Xu 等[26]采用流动旋压试制出横纵筋铝合金筒段。2021 年Lyu等[27]采用流动旋压完成了螺旋筋铝合金筒段加工。相比于纵向内筋筒段,旋压出更大筋高的交叉筋筒段仍需要进一步技术探索。统计近20 年文献,按时间轴列举出一些内筋筒段实验件,如图2 所示。综上述,带稀疏筋铝合金薄壁构件旋压主要方法有:用于加工纵向筋筒段的滚珠旋压[15,28]、纵向筋和交叉筋筒段的流动旋压[16,19,26-27]、横向筋筒段流动旋压[20-21]和锥段旋压[22-24]等工艺方法。

图2 文献中旋压内筋薄壁构件Fig. 2 Thin-walled components with inner ribs formed by spinning in references

2.1.1 内筋筒段旋压变形机制

内筋筒段旋压成形原理研究不仅需要深入理解旋压变形机制,也要探明构件的可旋性和组织性能,制造出满足形性要求的构件。

内筋筒段旋压技术起源于光壁筒形件流动旋压,在成形机理具有相通性。Shan 等[29]指出:钛合金筒形件流动旋压过程中沿厚度方向的塑性变形、微观组织和织构分布非常不均匀,在大的厚度减薄率下这种非均匀性尤其突出,并且筒坯内外表面的变形状态也不相同。经过旋压成形后的筒坯沿轴向具有明显的晶粒优先取向和晶粒细化特征,相对于周向,轴向具有更高的强度。Mohebbi 和Akbarzadeh[30]通过数值仿真发现:沿旋制筒坯轴向和周向均存在明显的剪切应变,材料在旋轮加载卸载过程中应变方向发生交替改变。轴向上,旋轮前方材料堆积产生径向拉应变,随后进入旋轮下方受压产生反向压应变;周向上,材料进入旋轮下方时产生的剪应变使其绕筒坯轴线扭转,而材料离开旋轮时则发生反向剪切应变。

在筒体流动旋压过程中,材料变形主要集中发生在旋轮/管材接触区域,这一区域的材料变形对于理解旋压过程及失效机理至关重要。Gur和Tirosh[31]认为:筒形件旋压成形是轧制和挤压两者的结合,具体哪一种方式占主导主要取决于旋轮几何参数,不同几何轮廓将产生不同的接触区形状,进而影响旋压变形和失效机理。当旋轮作用区周向尺寸大于轴向时,材料沿轴向流动变形起主导作用,类似于平面应变挤压成形,此时旋轮前方材料易于沿轴向发生堆积,可能引起外表面材料隆起或材料抬高离开芯模产生波纹,这种堆积进一步加剧会引起折叠现象。在材料沿轴向堆积的最后阶段筒坯自由末端可能产生扩径现象。另一方面,当旋轮作用区沿轴向尺寸比周向更大时,旋轮经过后材料沿周向流动变形占主导,类似于管材环轧产生扩径/缩径,从而增加旋压筒体的椭圆度。

在内筋筒段材料流动规律方面,基于纵向内筋筒段滚珠反向旋压成形工艺[15],Jiang 等[32]分析了纵向内筋筒段旋压应变分布特征,无筋区在径向承受压应变,在轴向和周向承受拉应变,这有助于金属流入筋槽;内筋区在周向承受压应变,在径向和轴向承受拉应变,导致金属在滚珠前产生堆积趋势。许春停等[33]探明了滚珠反旋工艺中出现的椭圆形端口、表面鳞状剥离等缺陷形成机制。另外,Xu 等[26]指出纵横内筋筒段旋压时存在扩径现象,成形件圆度误差从底部向口部呈现出逐渐增大的趋势。

除了上述缺陷以外,筒体旋压成形过程中也易于发生筒壁断裂缺陷,或者沿厚度方向的非均匀塑性变形引起内表面裂纹,这种断裂失效在厚度减薄率过大时尤为突出。受交叉筋的几何限制,旋制交叉筋筒段多为大压下量一道次成形,这更易产生坯料断裂、筋条填充不均匀和不饱满等质量缺陷[3]。因此,亟需开展薄壁筒形件可旋性评价研究,准确判断带筋筒段旋压过程中的断裂部位和发生时刻,以便改进薄壁筒段结构设计和优化旋压工艺。

对于带筋筒段,按照内筋结构走向可分为纵向筋、横向筋、螺旋筋和交叉筋等。按照内筋的宽度和高度比值的级别,又可分为单一筋筒段和多级筋筒段。筋条走向和多级筋形式影响着旋压筋槽材料填充。Lyu 等[27,34]探明了螺旋内筋填充两种非对称变形行为:螺旋筋分布与材料局部流动的交互作用导致成形早期内筋形状非对称,旋轮作用力的周期性减小导致后期内筋形状非对称;内筋走向对材料转移的阻力不同,导致不同旋向的内筋填充高度有差异。夏琴香等[35]揭示出纵筋形状和数量等参数对材料流变特性的影响,并进行了镁合金纵筋筒段旋压实验验证。

2.1.2 内筋筒段旋压成形性评价

内筋筒段流动旋压是典型的板材体积成形,断裂现象是一种主要的成形缺陷形式。通常,将单道次旋压条件下不发生断裂所能获得的最大厚度减薄率作为筒形件可旋性评价指标,并且这一指标与单向拉伸试验获得的最大断面收缩率具有对等关系。然而,这一指标无法适用于复杂形状筒段旋压成形断裂的评估。近年来,基于断裂模型的旋压成形断裂预测研究受到越来越多的学者关注[36-43]。在探索现有模型对旋压成形断裂预测适用性的过程中发现:计及负应力三轴度和坯料各向异性是旋压成形断裂精确预测的必要条件。通过对低应力三轴度边界的扩展,现有模型准确地预报了传统强力旋压成形断裂问题[37-41]。可见,断裂准则正确的选择是决定流动旋压成形性预测精度的一个重要方面。内筋筒段流动旋压主要特征包括剪切-拉伸应力状态和材料各向异性等。这些方向也是韧性断裂准则建模研究的热点问题。

文献[44]列举了常用韧性断裂模型,可分为非耦合型和耦合型模型。随着对金属成形断裂行为的深入研究,Bao 和Wierzbicki[45]指出:只含有应力三轴度的断裂模型无法准确预测金属在较宽应力状态下的断裂行为,原因是断裂模型中忽视了剪应力或罗德角对断裂的影响。因此,将Mohr-Coulomb 准则从主应力空间转换到等效塑性应变、应力三轴度、罗德角参数空间中,Bai 和Wierzbicki[46]创建了Modified Mohr-Coulomb(MMC)模型。随后,针对不同研究成形工况条件,其他学者也相继提出改进型非耦合模型[47-49],实现了断裂行为的准确预报。广泛应用的耦合型GTN(Gurson-Tvergaard-Needleman)模型也被引入低应力三轴度下剪切变形损伤机制,例如Hahshon 和Hutchinson[50]、Xue[51]以及Nielsen 和Tvergaard[52]等学者先期从事GTN 模型改进工作,使其适用于低应力三轴度条件下金属成形断裂预测。随着微观观测技术的发展,通过微观观测得到剪切孔洞和拉伸孔洞相异的扩展机理以及第二相粒子的影响,对GTN 模型提出了进一步改进[53-54]。

通常,金属板材呈现各向异性力学性能,进而影响成形断裂预测精度。早期,Chow 和Wang[55]将Lemaitre 模型中标量形式的损伤变量替换成具有各向异性的损伤张量;Benzerga 等[56]将GTN 模型中Mises 应力替换成Hill’48 应力,建立了各向异性的Gurson 模型。同样,非耦合断裂模型可以转换为预测各向异性断裂现象的模型,方法可分为两类:一类是对等效塑性应变进行各向异性转换,如Beese 等[57]和Dong 等[58]分别采用Hill′48 等效塑性应变;Luo 和Yoon[59]对塑性应变增量张量进行线性变换。另一类是采用应力空间线性变换,Li 等[60]提出了基于应力不变量的板材各向异性断裂准则,并通过非关联本构模型[61-62],实现各向异性断裂行为精确描述。

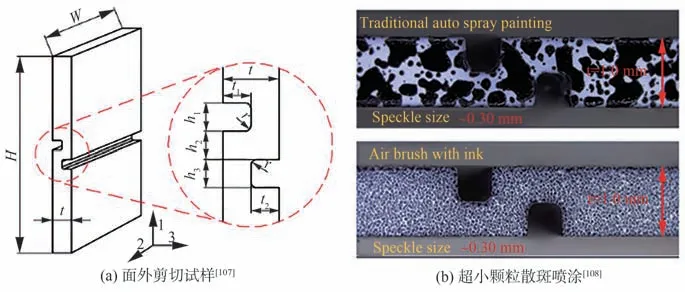

在韧性断裂准则应用前,需要针对使用材料和加工条件进行待定参数标定。断裂标定试样需满足模型所需的应力状态或者材料方向。标定试验越接近于应用工况条件,预测精度将会越高。近年来,为了准确标定断裂模型,标定试样创新设计得到了广泛的关注。Wierzbick 等[63]总结归纳了系列标定试验方法(图3(a)),包含从拉伸、剪切到压缩的断裂行为特征。同时,为了可以实现多种应力状态组合条件下断裂应变测试,开发出一种蝴蝶型试样[64](图3(b)),得到广泛应用。

图3 断裂模型参数标定经典试样Fig. 3 Classic samples for fracture criteria calibration

除了选择合适的一组标定试样外,另一个参数标定难点是如何准确获得断裂应变。随着数字图像相关测量技术的广泛应用,可以准确直接地从标定试验获得断裂应变,摆脱了传统实验测量和有限元反求等方法的局限性,为待定参数高保真标定提供了先进技术手段。然而,现有数字图像相关测量技术的颗粒散斑主要适用于大面积变形区,如单向拉伸试样,而对于较小变形区的断裂应变测量,存在精度不高现象。

2.1.3 铝合金旋压组织演变与预测

强力旋压成形时,材料尤其构件外表面产生剧烈的变形,为此室温旋压加工可引起材料晶粒细化现象,这强化了构件性能。通常,室温旋压主要以晶粒变形引起晶粒细化的机制为主。Zhan 等[65]在铝合金剪切旋压试验中发现:材料主要通过产生变形带的方式细化晶粒,且厚向晶粒细化存在明显的不均匀性。Molladavoudi 和Djavanroodi[66]也报道:室温强力旋压时,随壁厚减薄率的增大,7075 铝合金组织由等轴晶粒逐渐转变为纤维状晶粒,晶粒被明显细化。热旋压成形中,由于热激活能增加使材料在变形中发生再结晶、晶粒长大等微观组织演变行为。Homber等[67]研究结果显示:在摩擦旋压中,塑性变形区铝合金晶粒出现显著细化,晶粒尺寸降低约一个数量级,构件硬度也显著提高。Hu 等[68]利用搅拌摩擦焊铝合金筒坯开展多道次热流动旋压,旋压试验发现:基体和焊缝区的晶粒均得到显著细化,热处理强化后筒坯表现出优异的力学性能。

实验手段可以快速清晰地获得形状规则构件的旋压组织演变规律。然而,对于内筋筒段热旋压过程,复杂几何结构和非均匀变形温度场都增加了材料组织演变研究的难度,无法仅凭试验获得清晰的组织演化规律。为此,采用宏微耦合多尺度仿真技术,对强力旋压过程宏观流变和微观组织演变进行耦合仿真建模,是目前旋压组织预测和形性协同调控的一个重要研究方向。

探明热变形过程中铝合金再结晶机制,建立可靠的数学模型,是实现旋压过程宏微耦合数值仿真建模的一个重要基础性工作。按新晶粒的产生方式,热加工中金属动态再结晶机制主要分为不连续动态再结晶(Discontinuous Dynamic Recrystallization, DDRX)、连续动态再结晶(Continuous Dynamic Recrystallization, CDRX)和几何动态再结晶(Geometric Dynamic Recrystallization, GDRX )[69]。通过晶界弓出形核和晶界迁移长大形成再结晶晶粒的方式被称为DDRX,常发生在低层错能材料中;通过晶粒破碎和亚晶粒转动形成大角度晶界产生新晶粒,且无明显的形核长大过程的方式称为CDRX[70-71]。由晶粒的几何变形产生新晶粒的方式称为GDRX,常发生在纯金属、具有溶质阻力以及包含第二相粒子的合金中[69]。纯铝和铝镁合金热变形中DDRX 现象较早地被发现[72-73]。Dougherty 等[74]通过原位透射电子显微镜观测发现:铝镁合金CDRX 机制是亚晶粒转动引起的;而Mazurina 等[75-76]指出:热等径角挤压铝铜合金的超细晶粒是由变形带诱导的晶粒破碎机制。最近,Zhang 等[77]报道:在高温大变形过程中,铝锂合金变形晶界附近出现了GDRX 晶粒。包括上述工作在内的组织演变实验成果为再结晶数学建模提供了重要的依据。

目前,塑性成形再结晶组织预测建模方法主要有以下几种:经验公式型、基于物理机制的内变量型、神经网络型、元胞自动机型和晶体塑性方法等等。内变量模型考虑了更多变形组织和工艺参数之间的复杂协调关系,模型的物理意义明确,将内变量型本构模型与有限元技术相结合,可以实现复杂变形条件下全局微观组织的预测,既能获得微观组织的演变规律,又可兼顾计算效率[78]。基于内变量型本构模型的塑性变形组织演变行为研究,得到众多学者的青睐[79-83],图4 是基于内变量模型的钛合金筒形件旋压组织预测[83]。在热旋压组织预测方面,研究工作还比较少。尽管铝合金变形组织演变模型很多,然而,旋压成形温度条件和应力状态等工况与传统热锻有着明显差异,需要有针对性地建立合适的内变量型本构模型,实现旋压变形组织的精确预报与形性协同工艺调控。此外,内筋筒段具有明显的多向变形特征,材料织构对热旋压铝合金再结晶组织演变行为的影响也有待明确。

图4 钛合金强力旋压组织预测[83]Fig. 4 Microstructure prediction in titanium alloy spinning[83]

因具有良好的承载性能,交叉筋薄壁结构是航空航天领域的重要壳体类构件。然而,与单一方向内筋筒段旋压成形技术相比,交叉筋筒段研究最近才开展起来。深入理解交叉筋筒段旋压变形机制、探索形性调控技术、明确成形工艺能力以及相适应的轻量化筋条结构形式,是后续技术发展需要重点关注的方向。

2. 2 等材-增材复合制造技术

通常,增材制造支撑基板与成形构件是切割分离的,然而,复合制造基材在增材制造后将成为构(零)件重要部分而保留下来[9]。后续增材制造阶段,涉及增材加工与基材界面的冶金反应以及基体所受到的周期性剧烈热循环作用。为此,复合成形界面结合性能和构件热变形是备受关注的两个话题。

2.2.1 复合制造界面组织性能

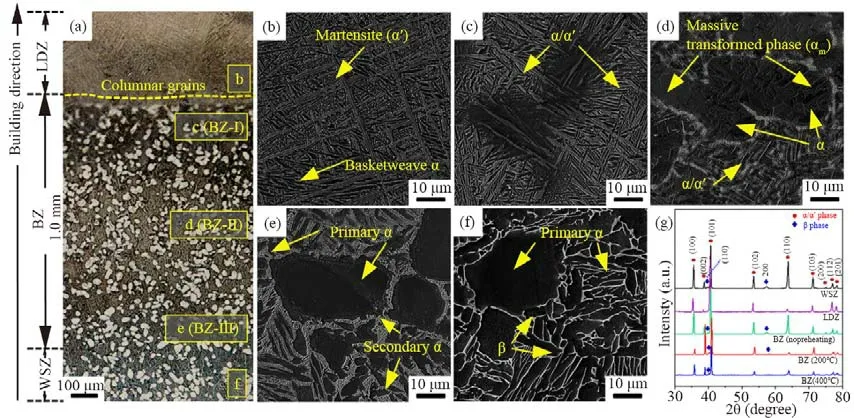

增材制造循环热作用与随沉积高度变化的热行为导致了界面冶金缺陷和不均匀微观组织形成,影响着构件力学性能[84-85]。针对锻造-增材制造工况特征,马健凯等[86]利用激光熔化沉积技术研究了锻造-增材复合制造结合性能,结果显示:热源影响下的Ti6Al4V 界面处形成非均匀组织,从锻造基体依次为基体的双态组织—等轴和层片混合形态α 相组织—增材区的层片α 相魏氏组织,如图5 所示。Cui 等[87]数值仿真发现:复合制造界面至增材制造区域,钛合金凝固和相转变与热历史相关;通过优化增材工艺参数可获得高抗拉强度的结合区组织。Bambach 等[88]利用电弧熔丝增材制造在锻造Ti6Al4V 基体上进行复合制造,结果表明:增材沉积的Ti6Al4V 微观结构为外延生长且贯穿沉积层的β 柱状晶,通过工艺策略优化可获得良好的界面结合性能。Merklein 等[89]运用激光粉末床熔融工艺在316L 薄钢板坯料上生长出预制齿形,随后采用体积成形从复合制造板坯上压制出外轮齿零件,解决了现有辗摆方法难以加工出带高齿形的预制板坯的问题,同时指出:激光增材后板坯融合区的金相组织呈梯度分布,增材部分、融合区以及热影响区的硬度均高于基材。

图5 复合制造Ti6Al4V 合金显微组织[86]Fig. 5 Microstructure of Ti6Al4V alloy in hybrid manufacturing[86]

此外,铸造-增材复合制造也被学者们关注。Yu 等[90]采用激光熔化沉积对缺陷铸件FC300 进行了修复,结果表明:使用AISI-P21 粉末修复的构件在复合制造界面上微裂纹较少,与传统焊接方法相比,构件抗拉强度显著提高。Ghoncheh等[91]在AA2618 铸态基材顶部通过激光熔化沉积AlSi10Mg 材料实现了复合制造,结果表明:铝合金AlSi10Mg/2618 界面显示出良好结合性能。

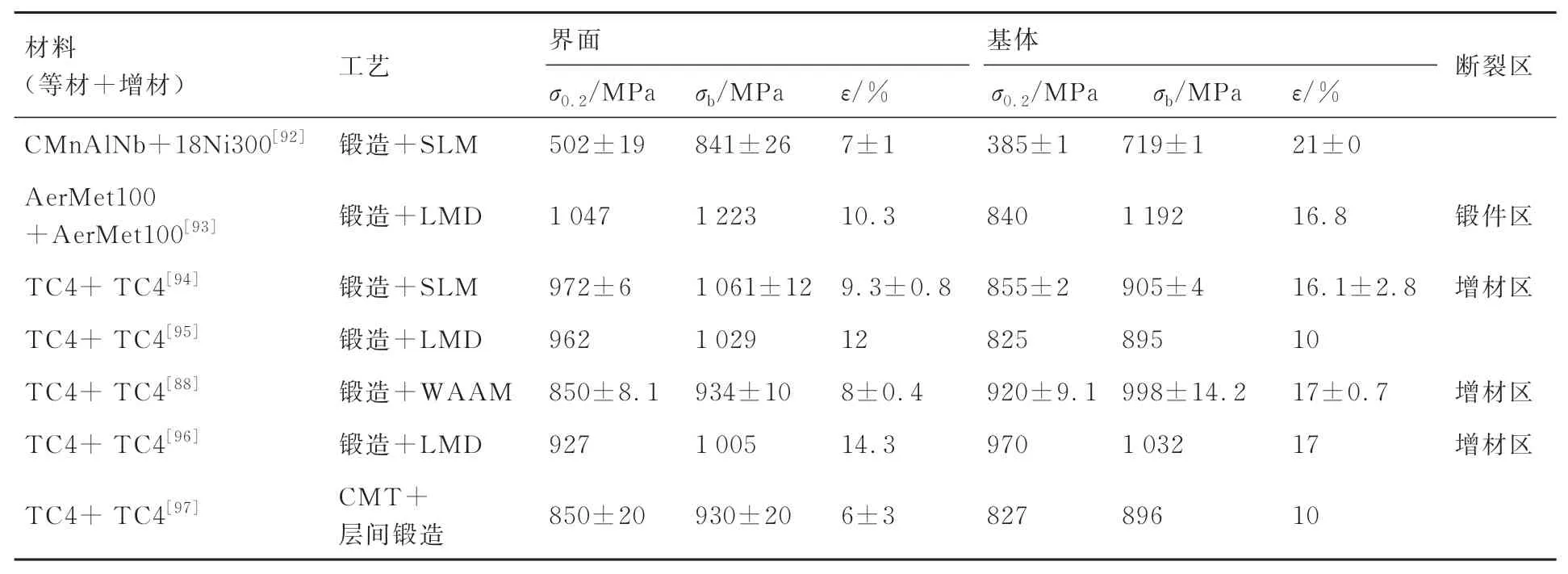

表1 列出了部分学者报道的等材-增材复合制造力学性能[88,92-97]。从表1 中看出,无论哪种增材制造工艺,基于锻造基材的复合制造界面抗拉强度基本上均高于基体的,但塑性指标被降低,以至于材料断裂大多数发生在增材一侧。目前,复合制造组织性能研究还是以高性能钛合金材料为主,而关于铝合金复合制造界面结合性能研究少有文献报道。

表1 等材增材复合制造力学性能Table 1 Mechanical properties of hybrid manufacturing

2.2.2 复合制造残余应力演变与控制

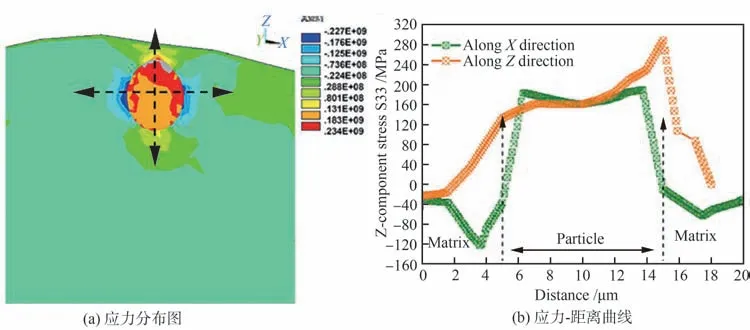

由于增材制造高能束辐照热量积聚、复杂相变、熔池底部约束、快热快冷交替及其交互耦合作用,等材-增材界面残余应力演变更为复杂,对力学性能产生显著影响[98]。Ma 等[99]提出激光增材制造介观有限元方法研究了TiC-TiAl 复合材料界面应力演化行为,如图6 所示,结果表明:随着激光束靠近与远离TiC 颗粒,颗粒两侧界面经历了由压应力向拉应力转变,但TiC 颗粒顶部边缘总呈现拉应力。激光增材制造工艺扫描路径影响成形件热作用行为,进而决定构件残余应力与变形。针对316L 不锈钢粉末激光熔覆研究,吴俣等[100]报道:与单向扫描路径相比,往复扫描路径产生较大的热累积,进而沉积层残余应力更大;构件拉应力位于沉积层及沉积层相邻基体处,而压应力位于基体界面处,且拉压应力分布位置呈相对垂直关系。在激光-冷金属过渡复合增材制造的残余应力研究中,Li 等[101]指出:与单向路径相比,运用往复路径可以使等效应力分布更为对称。Tebaay 等[102]探索了激光定向能量沉积路径对薄壁成形件变形行为的影响规律,得出:薄壁件变形归因于冷成形和激光沉积过程残余应力叠加效应,并获得工艺路径与成形件变形的相互关系。

图6 增材制造残余应力数值仿真[99]Fig. 6 Residual stress simulation in additive manufacturing[99]

此外,Liu 等[103]基于锻造成形和增材制造复合工艺,研究了锻造基体结构(凹槽、平台和凸台)对激光熔融成形温度场及应力场的影响规律,锻造基体结构对熔池温度峰值及热影响区无明显差异,而带凹槽构件具有较大的残余应力。工艺扫描路径和基体结构影响着成形中构件残余应力场分布,对弱刚性构件将产生明显的变形,造成尺寸超差。在薄壁成形件上开展增材加工,残余应力管控是一个需要解决的技术难题。

在复合制造残余应力主动调控方面,Hong和Kim[104]指出:残余应力可通过基板主动加热方法进行调控,研究报道:与25 ℃基板温度相比,当基板加热到250 ℃时,增材制造残余应力降低57%。鞠洪涛等[105]报道:电弧熔丝增材制造中,层间辊轧成形可显著降低沉积层残余应力,这对复合制造残余应力调控具有借鉴意义。复合制造过程产生残余应力影响构件成形精度与服役性能。后续消减复合制造构件残余应力,可通过时效处理和深冷处理等成熟工艺方法[84-85]。

等材-增材复合制造研究是当前研究热点,复合制造界面微观组织及其性能、增材残余应力与管控等基础问题已开始被关注。然而,铝合金等材-增材及其薄壁成形件复合制造变形调控目前还少有人问津,基于铝合金薄壁筒段的曲面结构复合制造理论与技术还尚未系统研究。

3 铝合金筒段旋压-增材复合制造进展

本部分介绍铝合金筒段旋压-增材复合制造理论研究与工艺技术探索的初步研究结果。针对旋压成筋难的问题,建立了计及板材各向异性和拉-剪复合应力状态的断裂模型,揭示出纵横筋筒段旋压流变规律和缺陷形成机制,提出促进内筋填充的工艺调控方法。针对旋压-增材复合制造过程旋压组织演变问题,建立了铝合金旋压再结晶预报方法,阐释了内筋筒段旋压组织演变规律。针对旋压-增材复合制造过程筒壁内增材界面组织调控难题,通过探明筒壁内激光熔化沉积加工界面热力学行为,建立了提高复合界面性能的材料调控方法。基于上述理论研究,初步研发出旋压-增材复合制造工艺原型与自主研发的软硬件,并完成了复合制造工艺技术验证。

3. 1 内筋筒段旋压断裂评价方法及机制

针对铝合金板成形各向异性断裂问题,通过引入一个与应力三轴度和归一化的第三不变量相关的多项式函数,建立了基于应力不变量的各向同性断裂模型;通过对应力张量进行线性变换,将各向同性断裂模型进一步拓展成了各向异性断裂模型,准确描述了在应力空间中材料各向异性断裂面[60,106]。对于各向异性断裂模型,涉及板材面外剪应力状态的断裂应变测试。如图7(a)所示,一种面外剪切测试方法被开发[107],解决了金属板材面外材料性能测量问题。与此同时,针对剪切试样较小变形区的断裂应变精确测量难题,提出两种精确测试方法:超小颗粒散斑喷涂测量技术[108](图7(b))和基于超小标记点的高分辨率测量技术[109],后者将应变测量精度从传统方法的数百微米提升至几十微米。各向异性断裂模型应用于2219 铝合金纵横内筋筒段流动旋压成形仿真中,如图8 所示[109],预测断裂位置与实验结果相一致。

图7 面外剪切应变测试方法Fig .7 Test method for out-of-plane shear strain

图8 铝合金内筋筒段旋压断裂预测[109]Fig. 8 Fracture prediction of aluminum stiffened cylinder during flow spinning[109]

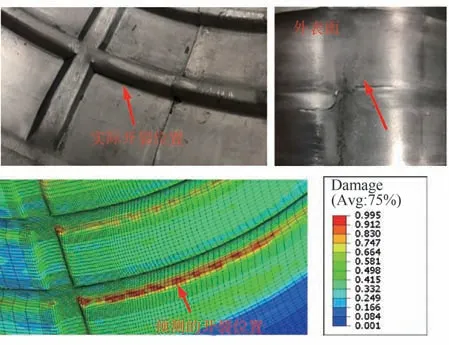

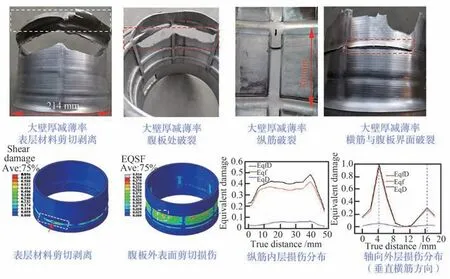

同时,考虑流动旋压变形包含剪切和拉伸复合应力状态,提出了拉伸损伤优先的断裂预测模型,进而基于GTN 模型建立了耦合拉伸和剪切损伤的材料本构方程,实现了内筋筒段断裂行为的预测。对2219 铝合金纵横筋筒段断裂特征进行归纳,典型断裂位置如图9 所示,分别出现在腹板、纵筋、横筋及纵横内筋交叉处等区域。结合数值仿真分析表明:大壁厚减薄率下,成形件表层断裂主要是旋轮前方堆积材料受到剪切作用导致的;旋轮的剪切作用及未成形区的轴向拉伸作用导致腹板处易于断裂;轴向拉伸为主的变形导致了纵筋断裂;横筋与腹板交界的裂纹主要是受剪切和拉伸共同作用,但剪切是主导的[110]。

图9 纵横筋筒段旋压断裂模式[110]Fig. 9 Fracture mode of spun stiffened cylinder[110]

3. 2 铝合金内筋筒段旋压组织演变规律

热压缩试验证实:2219 铝合金表现出晶粒破碎和亚晶粒转动两种晶粒细化机制共存现象。在较低温成形时,形成新晶粒的机制为晶粒破碎;而较高温成形时,由于不同取向晶粒激活滑移系的难易程度差异,晶粒破碎和亚晶粒转动两种机制共存[111]。受2219 铝合金初始织构的影响,沿不同方向加载时再结晶机制发生改变,即沿晶粒短轴方向加载时主要为几何动态再结晶,沿晶粒长轴方向加载时为不连续动态再结晶[112]。

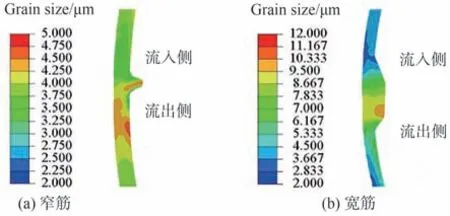

针对2219 铝合金旋压成形温度范围内变形组织演变的复杂性,引入与晶粒破碎机制相关的硬化行为,建立了耦合晶粒破碎和亚晶粒转动的宏微观本构模型,实现了2219 铝合金内筋筒段旋压变形组织的准确预报[111]。数值仿真研究表明:纵横内筋筒段旋压时,与旋入侧相比,旋出侧变形晶粒较大,且厚向梯度明显;并随着内筋宽度的增加,内筋处晶粒尺寸更为粗大[113],如图10所示。

图10 内筋宽度对铝合金晶粒的影响[113]Fig. 10 Effect of rib width on grain size of aluminum alloy[113]

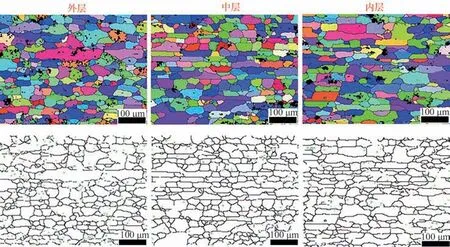

与此同时,2219 铝合金内筋筒段旋压试验发现:腹板、纵筋和横筋位置的变形模式引起旋压组织演变存在差异性。腹板处的晶粒被强烈的剪切变形所细化;纵筋处沿晶粒长轴方向的轴向拉伸变形难以细化晶粒,但周向和径向压缩导致了变形带的产生;横筋处垂直于晶粒长轴方向较小的径向拉伸变形不能有效地细化大晶界间距的条带状晶粒[114]。固溶处理时,2219 铝合金旋压件外层材料的剧烈变形组织被不连续静态再结晶等轴化(图11 所示),而内层组织细化主要是连续静态再结晶机制[115]。通过固溶处理阶段再结晶转变,可以调控内筋筒段组织的厚向梯度,达到力学性能均匀化。

图11 热处理筋部小变形区组织均匀化[115]Fig. 11 Microstructure homogenization at rib zone in heat treatment[115]

3. 3 筒壁内增材界面热动力学与组织调控

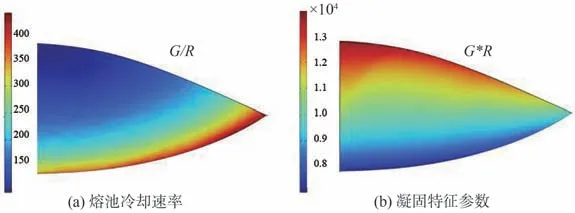

筒壁内粉末汇聚行为与利用率直接影响增材成形质量,为揭示内壁空间约束下粉体汇聚行为,基于计算流体力学,建立了筒壁基体特征约束的内壁激光增材制造数值仿真模型,分析表明:与平面基板相比,粉末在圆柱筒壁基板上的流动浓度比在平板基板上的要高,这改善了增材过程中粉末聚集性能,如图12 所示;由于颗粒吸收了更高的激光能量,筒壁基板的流动粉末温度场高于平面基板的[116]。等材-增材复合制造经历不同热历史,为建立复合制造界面组织调控方法,针对等材构件等轴晶与增材胞状晶在界面处组织不均匀性问题,建立了激光定向能量沉积熔池动态生长与热力耦合物理模型,并获得了温度梯度、凝固速度与熔池凝固时晶粒生长分布作用机制。研究发现:筒壁基体上激光定向能量沉积熔池冷却速率G×R(G为温度梯度,R为凝固速度)与凝固特征参数G/R在法向上分别呈逐渐增加和减小的分布规律(图13)。内壁空间约束下熔池热动力学行为与成形缺陷有密切联系,针对内壁半封闭环境下熔池流体流动及热行为难控制,建立了基于动网格法的熔池热动力学行为预测模型,发现了随基体曲率增大,激光能量密度梯度与径向熔体输运阻力增大,径向润湿性能下降;探明了基体曲率对熔池热动力学行为的影响规律,明晰了筒段内壁基体曲率对熔体铺展行为的影响机制[117]。

图13 旋压-增材复合制造凝固行为Fig. 13 Solidification behavior in spinning-additive hybrid manufacturing

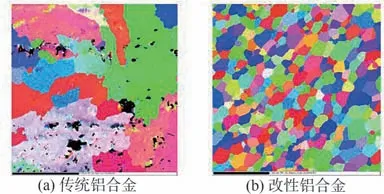

此外,激光增材成形稀土改性Al-Mg 合金,纳米增强相Al3(Sc,Zr)倾向于熔池底部沉淀析出并作为界面异质形核点[118],有效抑制了沉积体枝晶生长模式,并促进了等轴晶形成,消除了界面处组织不均匀特性,实现了界面微观结构均匀化(图14)。

图14 成分控制的柱状晶-等轴晶转变EBSD[118]Fig. 14 EBSD of columnar-equiaxed crystal transition composition control[118]

3. 4 旋压-增材复合制造工艺

针对交叉筋结构的复杂性,阐释了内筋筒段旋压材料流动规律,研究表明:在腹板轴向变形诱导下纵筋处材料发生了较大的拉伸变形,这不利于其筋槽填充;而材料在旋轮前堆积导致了轴向压缩效应,增加了横筋填充率,这使纵横筋筒段旋压过程纵筋高度低于横筋[119]。从多级内筋筒段旋压仿真结果看出:随着内筋宽度的增加,旋压变形不均匀性增加,这可能导致宽大筋槽内材料填充不足现象出现。

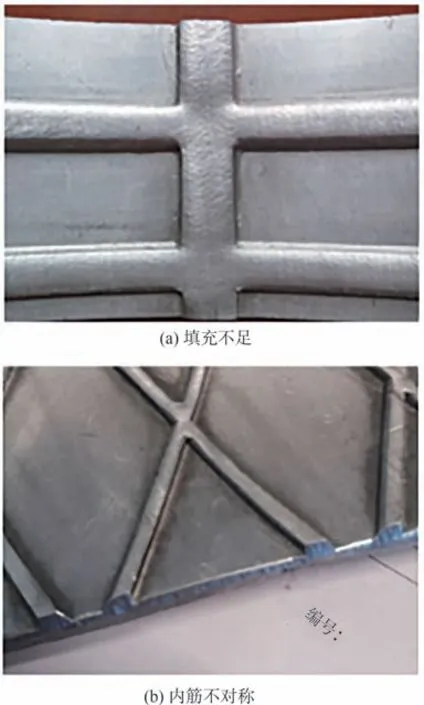

筒段流动旋压中,常见的内筋几何缺陷有局部填充不足、内筋不对称等,如图15 所示[120]。填充不足经常发生在纵向和横向内筋的交叉区域,主要是轴向变形大于周向变形导致的;内筋不对称主要是由于旋轮单向加载造成的,且筋条走向也影响其不对称性[120]。

图15 内筋筒段旋压件常见几何缺陷[120]Fig. 15 Common geometric defects of spun stiffened cylinder[120]

提高内筋高度是筒段整体旋压加工的核心指标。与传统纵筋筒段相类似,在纵横内筋筒段流动旋压工艺中,较大的减薄率和进给比有利于提高铝合金筒段内筋填充高度[120-121],同时,升高变形温度也是促进内筋填充的有效手段[122]。鉴于传统流动旋压筒坯端口处于自由状态,不利于材料径向流动。通过在筒坯端口增设合理轴向阻力,促进材料流向芯模筋槽,也可增加纵横筋筒段筋条高度[123]。

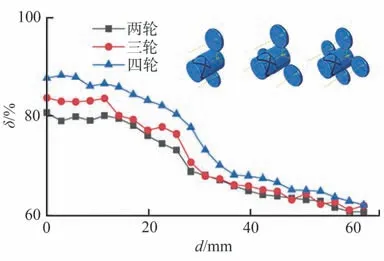

旋轮数量对流动旋压内筋筒段影响分析表明:更多的旋轮数量改善了变形区材料流动方向,使筒段壁板处的轴向应变减小,周向应变增大,更多的材料流入筋槽,提升了旋压内筋高度[124],如图16 所示。

图16 旋轮数量对旋压筒段筋条饱满度影响[124]Fig. 16 Influence of roll number on rib filling of spun cylinder[124]

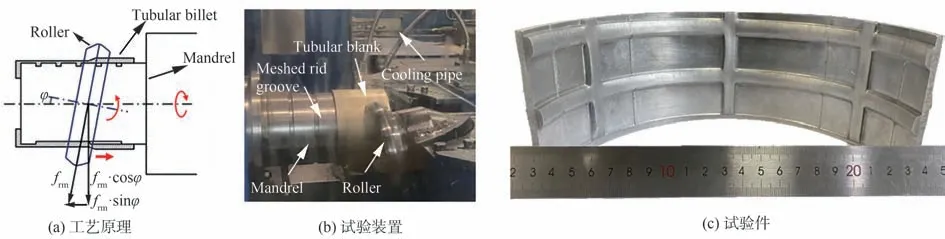

纵横筋筒段斜轧式旋压试验发现:在合理的旋轮偏置角度范围内,斜轧式旋压能够提高内筋填充高度,其原因是:该布置可有效增加旋轮接触面积,进而促进材料堆积和旋轮接触区均匀变形[125],如图17 所示。

图17 内筋筒段斜轧式旋压试验[125]Fig. 17 Test of spinning with oblique rolls for stiffened cylinder[125]

在内筋筒段旋压中引入超声能场,利用超声软化效应可促进铝合金向筋槽内流动。建立了纵横筋铝合金筒段超声辅助旋压数值仿真模型和实验装置[126-127]。数值仿真和旋压试验证实:与传统流动旋压相比,超声辅助旋压工艺可以有效提升交叉内筋高度[128],如图18 所示。

图18 内筋筒段超声波辅助旋压试验[128]Fig. 18 Test of ultrasonic assisted spinning for stiffened cylinder[128]

此外,提出了一种基于剖切变形的旋压残余应力预测模型与验证方法,揭示出带筋筒段各区域变形路径和筋条结构对残余应力的影响规律[129]。在交叉筋筒段旋压成形精度控制方面,上述方法除了提高内筋高度外,也能改善筒段轮廓精度[124]和内筋均匀性[120,123]。这些方法为交叉筋筒段成形质量控制提供了技术手段。

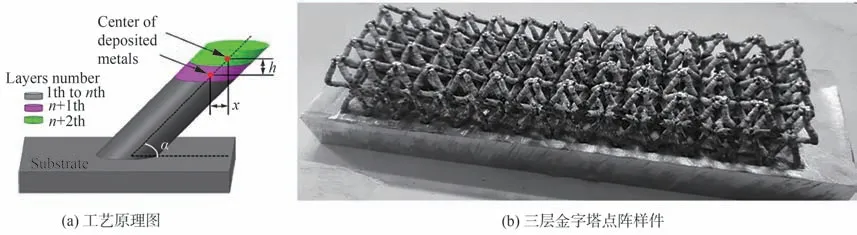

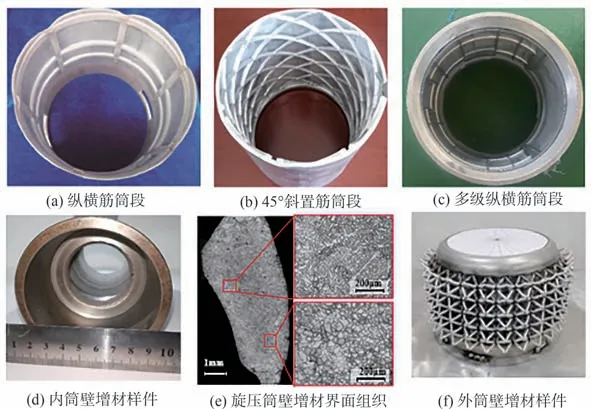

面向筒段复合制造方向,提出了在成形薄壁筒段上电弧熔丝增材制备空间点阵结构的制造技术,获得了点阵杆件直径与液滴尺寸和数量、支柱角与电弧炬层间升力和偏移量的关系。电弧熔丝增材实验显示:通过调控熔滴尺寸和过渡频率,可以调整杆件直径;而通过调整焊炬层间抬升距离和偏移量,可以控制杆件角度。目前可成形最小杆件直径2.5 mm,误差≤2.0%;杆件夹角在15°~90°之间可控,误差≤4.0%[130]。图19 是采用电弧熔丝增材制造方法完成的2319 铝合金空间点阵样件(杆件夹角45°),三层金字塔点阵样件抗压强度达到58.5 MPa。

图19 点阵结构电弧增材制造Fig. 19 Wire and arc additive manufacturing for lattice structure

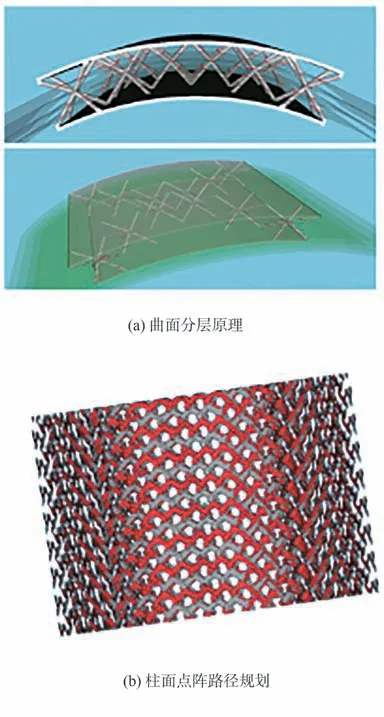

针对外筒壁上点阵结构增材制造,提出了一种复杂几何结构的分区切片处理方法,大幅度降低了切片及路径规划算法的时空复杂度,提高了大尺寸复杂模型的分层效率;同时,发明了基于交线环+内部面片的复杂点阵结构曲面路径规划方法,如图20 所示,解决了大尺寸点阵结构规划难的问题,开发了点阵结构电弧熔丝增材工艺软件,可以完成空间点阵电弧增材制造曲面工艺路径的高效规划。

图20 点阵结构曲面路径规划Fig. 20 Surface path planning for lattice structure

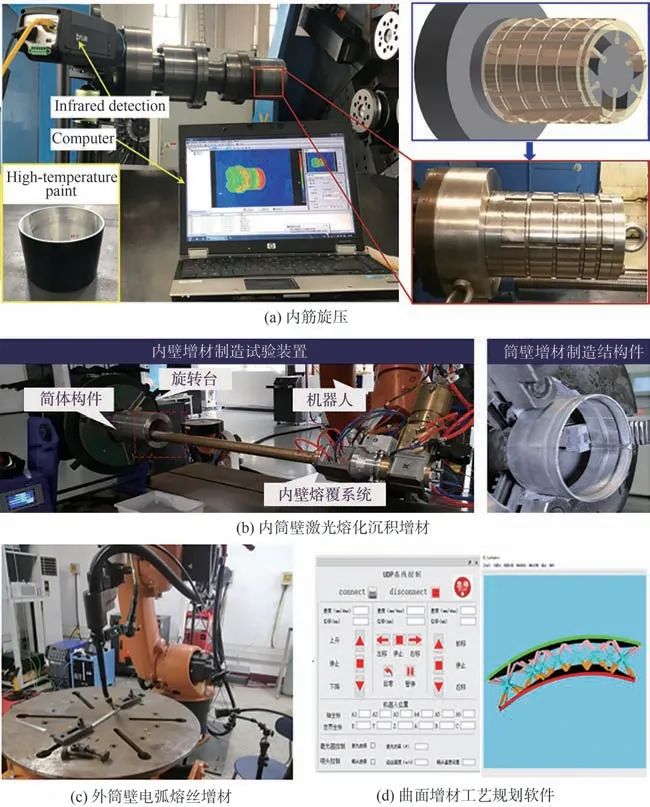

3. 5 旋压-增材复合制造技术初步验证

为了验证上述研究结果的适用性和工艺技术可行性,分别研发出内筋筒段旋压、筒壁增材制造试验装置及其工艺软件,如图21 所示。面向铝合金薄壁筒段整体制造目标,分别完成了多种交叉筋筒段整体旋压和基于筒壁增材制造试验研究,如图22 所示,包括整体旋压成形的纵横内筋筒段[120]、斜置交叉筋筒段[3];复合制造的高内筋筒段、复杂点阵结构筒段[131],获得了可接受的试验示范件和工程样件。可见,采用旋压技术整体成形内筋铝合金筒段及在其成形件内筒壁上开展激光熔化沉积和外筒壁上电弧熔丝增材制造是可行的,为今后高筋薄壁铝合金筒段旋压-增材复合制造应用奠定了技术基础。

图21 旋压-增材复合制造试验装置Fig. 21 Test setup for spinning-additive hybrid manufacturing

图22 薄壁筒段复合制造试验件[3,120,131]Fig. 22 Workpieces of thin-walled cylinder by hybrid manufacturing[3,120,131]

4 总结与展望

针对复杂高筋薄壁筒段等难成形构件的整体制造,提出旋压-增材复合制造思路,采用旋压技术成形内筋薄壁筒段,在旋压筒内/外壁实施激光熔化沉积和电弧熔丝增材制造,实现高筋、凸台和点阵结构等局部特征复合制造。根据旋压-增材复合制造涉及的技术范围,回顾了内筋筒段旋压技术和等材-增材制造技术现状。针对具有高筋和点阵结构等特征的铝合金筒段,对旋压-增材复合制造技术当前理论和技术成果进行了介绍,成果对复杂薄壁件等材-增材复合制造的理论研究和技术研发具有重要意义。

复杂高筋筒段旋压-增材复合制造技术处于起步阶段,还存在较多技术难题。未来仍需在以下几个方面重点开展工作:

1)基于耦合损伤的多能场成形数值仿真模型,分析内筋截面形式对旋压材料流动的影响规律和成形极限,同时,研究旋压内筋截面几何形状对激光增材制造熔道成形性能的影响,基于此,建立适用于旋压-增材复合制造的筋条结构形式,发展带筋薄壁筒段构件旋压成形技术。

2)基于弹塑性热应力应变模型,考虑激光工艺参数、内壁环境约束及材料硬化函数对构件力学性能影响规律,开展高筋薄壁筒段旋压-增材复合制造残余应力演变规律研究,建立旋压内筋高度、增材工艺及路径规划与构件成形精度之间的关系。

3)基于定量KARMA 相场模型,考虑激光工艺参数(扫描速度、温度梯度、相图)等影响,开展多材质高筋薄壁筒段旋压-增材复合制造显微组织形成与演变规律研究,建立材料特性、工艺参数、跨尺度显微组织特征及多层级界面结构与构件性能的映射关系。

4)完善旋压-增材复合制造形性精确调控方法,实现材料-结构一体化制造,建立高性能薄壁筒段构件复合制造工艺标准。