树脂基复合材料点阵结构的制造技术研究进展

2023-06-28韩剑孙士勇牛斌杨睿吴东江

韩剑,孙士勇,牛斌,杨睿,吴东江

大连理工大学 机械工程学院,大连 116024

随着现代航空航天领域科学技术的发展,各国在高超声速飞行器、隐身飞机等高精尖领域的竞争越来越激烈。面对独特的服役环境和性能需求,高性能飞行器对自身结构设计提出了轻量化、功能化与智能化的需求。复合材料点阵结构正是满足这种需求的潜在结构材料之一[1]。

点阵结构是由杆、板等微元件按一定规则重复排列构成的高孔隙率、高连通性、低密度的空间板杆结构,具有高比强度、高比刚度以及空间可设计性强等特点[2-3]。纤维增强树脂基复合材料点阵结构(以下简称复合材料点阵结构)是在此基础上发展的一种复合结构,既具有传统点阵的结构特点,又兼具复合材料[4]质轻、高强的优势,有着减重、承载、吸能、热量耗散以及耐冲击等多项优异性能[5-6],在吸波材料、导热介质、储能介质等方面均具有潜在应用价值。

对于复合材料点阵结构,制造技术是确保结构性能的关键。复合材料点阵结构的制备过程中,材料成形与几何结构成形是同时进行的,因而结构性能受工艺影响极大。不合理的工艺环节将导致结构误差与材料缺陷,进一步影响结构的性能与应用。近年来,国内外学者已经在复合材料点阵结构的制备技术上做了众多工艺探索,然而距工程应用还需要克服生产效率低、产品稳定性差等诸多困难。本文从复合材料点阵结构的发展、制备技术与关键工艺等3 个方面着手,梳理了近年来各国学者在复合材料点阵结构制造工艺上取得的成果,以期为复合材料点阵结构进一步走向实际工程应用提供参考。

1 复合材料点阵结构

2001 年,普林斯顿大学的Evans、哈佛大学的Hutchinson、剑桥大学的Fleck、Ashby 以及吉尼亚大学的Wadley 等[7]在多孔固体结构的基础上,联合提出了点阵结构的概念。区别于非周期性泡沫等低密度多孔结构,点阵结构是以周期性杆件为连接单元、空间连通的多孔结构,更轻的同时也更加具有可设计性。自此国内外众多学者开展了金属点阵设计、制备与性能的讨论。

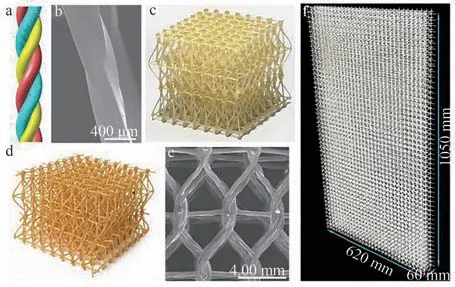

与金属点阵结构相比,复合材料点阵结构由于制备技术复杂而起步稍晚。2004 年,杨卫等[8]提出了复合材料点阵结构的概念与制备方法,不仅讨论了惯性矩、密度以及比刚度等不同目标函数下的尺寸优化结果,而且成功制备了碳纤维穿插点阵构件,如图1(a)所示。2007 年,Finnegan等[9]在金属点阵结构的启发下,设计并制备了复合材料金字塔型点阵结构,也是至今为止经典点阵构型之一,如图1(b)所示。

图1 早期复合材料点阵结构Fig. 1 Early composite lattice structures

Finnegan[9]和George[10]等通过对复合材料金字塔点阵结构抗压、抗剪等力学性能的分析与验证,将其结构性能补充到了Ashby 混杂材料性能图之中,如图2 所示。在密度区间内,复合材料点阵结构抗压、抗剪比强度均优于复合材料蜂窝结构,相应的比刚度也与复合材料蜂窝结构相当,而优于其他结构,可见其补充了轻质、高强的材料空白区域。

图2 Ashby 混杂材料的力学性能图[9-10]Fig. 2 Mechanical property chart of Ashby hybrid material[9-10]

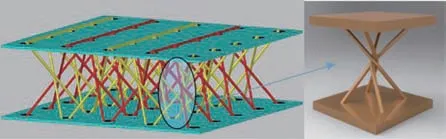

随后越来越多的国内外学者投入到复合材料点阵结构设计制造的研究中,复合材料点阵构型越来越丰富。初期点阵构型主要以四面体[11]、Kagome[12]、八面体[13-14]等简单桁架类构型或相关变体为主,如图3 所示,研究工作主要集中在结构抗压、抗剪等力学性能领域的表现。随着探索领域的扩展与研究工作的深入,复合材料点阵功能与构型设计逐渐复杂,出现了六面体结构[15]、泡沫增强M 形结构[16]、十字胞元结构[17]、双箭头负泊松比结构[18]以及折纸型结构[19]。其中,六面体点阵结构空间表现更加复杂,其制造得益于增材制造工艺的发展;泡沫增强M 形结构在点阵空隙填充了泡沫,通过抑制杆件屈曲增强了整体结构的强度、刚度以及能量吸收特性;十字胞元结构由单向纤维复合梁和环状纤维承重孔构成,胞元之间通过四角的圆孔与中心的孔组装而成。整体结构的组装、修复与再利用,甚至添加异质胞元过程均可以通过可逆组装实现。结构整体性能也由组装形式和组装胞元性质共同决定;双箭头负泊松比结构具有特殊的力学性能,在单轴压力(拉力)作用下会发生横向收缩(膨胀)变形,采用碳纤维增强复合材料制备的负泊松比结构兼具有良好的承载性能与负泊松比效应;折纸型点阵并不以杆件为构造基元,而是从折纸中吸取灵感,以面为基元设计制造整体点阵结构,扩展了点阵结构的含义与应用。

2 复合材料点阵结构制备技术

复合材料成形技术相对复杂,且对机械加工比较敏感,制造成本普遍偏高,常见工艺[20]主要有手糊成形、预浸料成形、模压成形、热压罐成形、纤维缠绕成形、RTM 成形以及拉挤成形等。相较于一般复合材料构件,复合材料点阵结构同时具备微观组分、细观杆件以及宏观构型,具有多材料、跨尺度、多功能集成等特征,因而其制造工艺也较一般复合材料构件更加复杂。点阵结构通常作为芯体传递载荷,并可与高强度面板相结合形成夹芯结构。面板与芯体之间存在较大尺寸差异与结构差异,相互独立的同时又兼具耦合关系。因而点阵结构成形过程中,点阵面、芯制备及其连接关系是需要着重解决的关键问题。

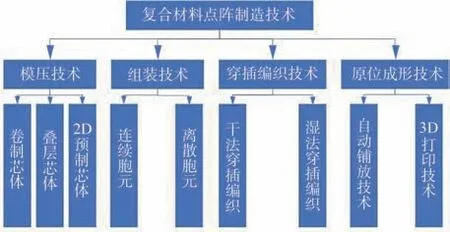

根据核心工艺特点,现有复合材料点阵结构制造技术可归纳为两大技术路线:一类借鉴金属点阵制备方法,借助切割、嵌锁、组装等方式制备点阵芯体,如组装工艺;另一类则是结合各种复合材料成形技术开发的制备技术,如模压工艺等。为了厘清现有点阵结构制备技术现状,本文以成形点阵芯体的核心工艺为视角,梳理了现有复合材料点阵结构的代表性制造技术,将其分类为:模压技术、组装技术、穿插编织技术以及原位成形技术,如图4 所示。以下将对这4 类技术具体阐述。

图4 复合材料点阵结构制造技术的分类Fig. 4 Classification of composite lattice structure manufacturing technologies

2. 1 模压成形技术

模压成形技术是将一定量的预浸料放入到模具模腔中,在一定温度和压力作用下,使预浸料受热软化、受压流动并充满模腔,最终固化成形的过程。在利用模压成形技术制备点阵结构时,如何将片状预浸料加工成为点阵芯体中的支撑杆件是关键步骤。根据点阵芯体成形特点,现有如下3 种方式:卷制芯体、叠层芯体以及2D 预制芯体。

2.1.1 卷制芯体

卷制芯体模压成形技术是指将裁切好的片状预浸料卷成圆柱状结构,再通过组合模具将圆柱状结构与片状预浸料面板相连接,从而在热、压共同作用下整体固化成形的过程。以Yin等[21-22]工作为例,其卷制过程、所用模具以及典型结构如图5(a)所示。卷制芯体的杆件截面呈圆形,碳纤维全部沿轴向分布,外表面光滑,可以实现面芯一体成形。既能够制备空心杆件,又能够制备含硅胶或软木棒的混杂杆件,扩大了点阵结构比强度性能库的同时,也可以实现点阵结构的多功能化。通过设计模具,Wang[23-24]、Li[25]、Xiong[26]等采用该工艺分别制备了直柱形、2D 斜杆型、四面体以及金字塔型等多种点阵芯体结构;Huang等[27]将聚氨酯泡沫填充在四面体点阵空间中,得到了抗冲击性能明显提高的多材料复合结构。

图5 不同模压工艺制备复合材料点阵结构的对比Fig. 5 Comparison of composite lattice structures prepared by different molding processes

2.1.2 叠层芯体

叠层芯体是利用长条形预浸料多层交叉铺放获取点阵几何特征的制备技术,即Xiong等[28-29]开发的二次成形技术。在制备芯体过程中,首先将预浸料裁剪成一定尺寸的细长条;接着将其交叉铺放在组装好的下网架模具上,交叉铺放2 层预浸料之后将上网架向下合模,同时采用硅胶软模提高模具的密封性;之后,将叠层制备的芯体放入热压机中完成固化;最后在芯体与面板各自固化成形后,将二者胶粘在一起。该工艺制备的芯体、所用模具以及结构如图5(b)所示。该工艺保证了杆件的成形压力,芯体截面为矩形,纤维沿杆分布,但是在预浸料交叠处存在三角薄弱区域,芯体杆件可成形厚度受到一定限制。Sun[30]和Gao[31]等在此工作基础上,进一步优化了网架模具,使制备出的芯体结构具有一个长条形梁状平面,增加了与面板的粘接面积,从而提高了面芯粘接强度。

2.1.3 2D 预制芯体

不同于上述卷制芯体与叠层芯体,2D 预制芯体通过切割预浸料层合板获取点阵几何特征。在制备过程中,先将一定尺寸预浸料按照正交铺层达到一定厚度,再将铺放好的层合板放在数控切割系统上按照既定路径切割得到2D 预制芯体;接着将切割好的预制芯体放入到模具中,装配模具上压条,将预浸料面板覆盖在模具的上下表面;最后将试件真空处理后放入热压罐中高温固化,待模具冷却后脱模即可得到波纹点阵结构。该过程制备的芯体、所需模具以及结构如图5(c)所示。2D 预制芯体杆件截面为矩形,芯体与面板结合面积较大,几何构型具有波纹结构特性。Xu[32]和Sun[33]等分别采用该工艺制备了变密度波纹点阵结构与对称双层点阵结构。

2. 2 组装技术

组装技术是将点阵结构胞元视作一个个“零件”,在完成胞元的制备后,通过嵌锁、粘接等工艺将胞元组装成点阵结构。根据基础胞元的不同,组装技术分为连续胞元组装技术与离散胞元组装技术。

2.2.1 连续胞元组装技术

连续胞元组装技术流程通常为:通过模压成形工艺等预先制备复合材料板,包括平板,波纹板、曲面波纹板等;利用机械加工技术切割复合材料板,获得具有嵌锁槽的连续胞元;胞元之间通过嵌锁、粘接等工艺组装成完整芯体;最后再与面板通过嵌锁、粘接工艺组装成完整结构,成形示例如图6 所示[34]。示例中,Gao 等[34]设计了一种具有负泊松比变形特性的高刚度点阵结构,利用拼接组装工艺成功制备了样件,单轴载荷下,该结构不仅具有良好的承载能力,还具有明显的负泊松比效应。

图6 负泊松比复合材料点阵结构的制造工艺流程[34]Fig. 6 Preparation process of pyramid composite lattice structure[34]

连续胞元组装技术工艺简单,易于操作,在点阵构型设计方面具有较大的灵活性,从简单的金字塔型点阵结构,到复杂的多层级点阵结构,从宏观平面结构到宏观曲面结构,均可以通过设计切割单元、组装方式获取。Li[35]和Wu[36]等选用单向铺层波纹板作为切割原料,设计制备了铝板增强界面的金字塔点阵结构,既保证了纤维的沿杆分布,又强化了面芯粘接强度。Dong 等[14,37]设计制备了一种具有承载性能的超轻八面体点阵结构,如图3(d)所示;Wang 等[38]设计制备了一种剪切等效刚度不受方向影响的X 型点阵结构。Yin[39]和Li[40]等分别以平板、曲面波纹板为原料,经过切割-组装制备了两种曲面点阵结构。

除了以上典型点阵结构以外,利用组装工艺还可以有更多的构型与功能尝试。Vitale等[41]在蜂窝结构的基础上,探索了蜂窝型镂空点阵结构。McHale 和Weaver[42]设计了一种空间可展圆柱形点阵结构,通过紧固件将预先制备的复合材料条带组装在一起,具有轴向可逆变形,能够作为空间可展结构的候选之一,如图7(a)所示。Zhang[43]等设计了一种几何层级点阵结构,由面外复合材料杆件胞元与面内Ti-6Al-4V 连接胞元组成。在单轴压缩载荷条件下,层级结构拥有更大的承载区间,其组装过程如图7(b)所示。

图7 连续胞元组装工艺制备的复合材料点阵结构Fig. 7 Hierarchical composite lattice structures

在材料选择方面,连续胞元组装技术原料也具有较大灵活性,并不局限于复合材料层合板。Fan 等[44-45]以编织夹层复合材料板为一级结构,将其切割成可以嵌锁的胞元,组装后形成了层级点阵结构,该结构具有优越的抗压性能,如图7(c)所示。Yin 等[46]以低成本泡沫夹层材料为芯体原材料,制备了新型的拉伸-弯曲混合型层级点阵结构,其结构效率优于传统的方形蜂窝和波纹夹层结构。Xu 等[47]利用天然亚麻编织纤维增强复合材料制备了低成本、可回收的层级点阵结构。

从以上内容可以看出,连续胞元组装技术兼顾了单胞结构与整体结构的配合与协调,结合灵活的机械加工工艺,在曲面结构成形、多材料、层级结构成形方面具有优势。

2.2.2 离散胞元组装技术

离散胞元组装技术是将单独加工成形的独立点阵胞元组装成点阵结构。前文所述的十字胞元结构便是一种离散胞元,通过组装可以实现结构的重建与再利用,如图3(g)所示。Jenett等[48]面向变形机翼需求,设计制备了一系列二维离散胞元,其模块化的组装特点,具有可逆与空间协调的特性,单胞之间的柔性连接使整体结构变形成为可能,如图8 所示。

图8 离散胞元组装技术[48]Fig.8 Assembly technique of discrete cell[48]

与传统点阵结构不同,离散胞元本身具有相对较大的独立性,通过不同的组装方式可以探索更多的宏观结构形式,带来类似增材制造的便利性。

2. 3 穿插编织技术

穿插编织技术是基于丝束可以编织的特点,利用辅助工具将纤维丝束穿过预设的路径,从而获取点阵结构几何拓扑的一种技术。根据材料工艺特点可以进一步分为干法穿插技术与湿法穿插编织技术。

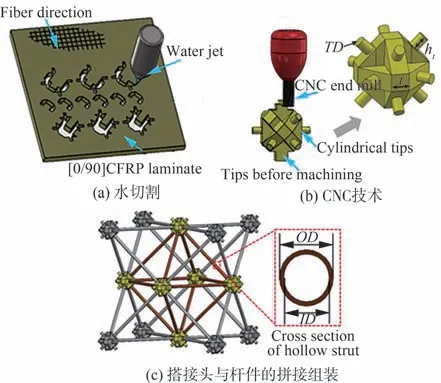

2.3.1 干法穿插编织技术

干法穿插编织技术往往采用预浸料编织芯体构型,结合热、压固化即可完成整体结构的成形。Che 等[13]通过穿插编织的方法制备了八面体点阵结构。制备时,预浸料按照设计路径穿过上下面板的预制孔即得到了图9 所示的拓扑单胞结构。杨卫[8]和范华林[49]等利用该工艺制备了多层复合材料点阵结构。Xu 等[50]采用该工艺制备了单层密度可变化的金字塔点阵结构,能够满足对点阵结构的不同力学性能需求。

图9 预浸料穿插编织技术与单胞示意图[13]Fig. 9 Schematic diagram of prepreg knitting process and single cell[13]

2.3.2 湿法穿插编织技术

湿法穿插编织技术利用纤维丝束完成芯体构型的编织后,需要结合喷涂、浸润或RTM 等工艺实现树脂与纤维丝束的融合,最后整体固化得到点阵结构。Kim 等[51]采用穿插编织技术制备了玻璃纤维增强复合材料八面体点阵结构。制备过程中,将带有预制孔、槽的环氧树脂板作为上下面板并固定,将湿润的玻璃纤维丝束穿过面板,得到基础构型,如图10 所示。通过高温干燥后得到“干”结构,再将低粘度环氧树脂喷在纱芯上得到“湿”结构;接着,通过真空处理增强树脂渗透性、去除气泡;最后将整体结构放入电加热箱,实现整体结构的固化。Lee 等[12]在金属3D 编织Kagome 结构[52]的基础上,设计了一种复合材料Kagome 点阵结构的编织成形技术方法,如图3(b)所示。Zhai 和Zhang[53]利用编织工艺分别制备了玻璃纤维、凯夫拉纤维增强的多层八面体点阵结构,如图11 所示。

图10 编织穿插工艺制备的八面体点阵结构[51]Fig. 10 Octahedral lattice structure manufactured byweaving forming process[51]

图11 编织穿插工艺制备的多层八面体点阵结构[53]Fig. 11 Multilayer octahedral lattice structure manufactured by weaving forming process[53]

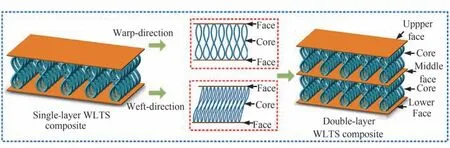

穿插编织技术与RTM 工艺相结合可以制备多材料层级点阵结构。 Djama[54]、Jia 和Yan[55]等以z-pin 增强夹芯结构为工艺灵感,结合RTM 工艺制备了点阵-泡沫混合的层级结构,结构的吸能与承载性能得以提升,同时具有更强的抗弯、抗剪性能。Wang 等[56]通过编织技术,设计并制备了单层、双层“8”字形点阵结构,如图12 所示,在爆炸冲击载荷下,整体结构未发生面芯脱粘与面板破坏,具有优异的抗爆性能。

图12 单层与双层编织点阵结构空间几何特征[56]Fig. 12 Spatial characteristics of single-layer and double-layer WLTS composite[56]

穿插编织技术在制备变密度、多层级芯体结构时具有工艺优势,但是芯体杆件尺寸往往受限于丝束或预浸料带的尺寸规格,同时部分技术工艺流程复杂,树脂浸润困难,造成杆件表面质量较差的问题。

2. 4 原位成形技术

与前述制备技术不同的是,原位成形技术侧重于实时性与自动化,在成形原理上与复合材料自动铺带、丝束缠绕成形等技术具有相似性。目前主要有两种原位成形技术,基于自动铺放技术的原位成形技术以及基于3D 打印技术的连续碳纤维原位成形技术。

2.4.1 自动铺放原位成形技术

自动铺放成形是替代人工铺叠、提高质量和生产效率的先进技术之一,尤其适用于制造小曲率的大型复合材料构件,在航空航天领域有着广泛的应用背景[57]。近年来,基于热风、激光、超声波、电子束等热源开展的热塑性复合材料原位成形技术越来越成为工业与学术界的焦点[58]。宋清华等[59]采用热风加热的方式,结合预浸纱张力控制、输送控制以及加热温度控制等技术的开发,研制了热塑性复合材料成形原理样机,尽管构件力学性能低于热模压成形构件,却大大提高了铺放效率,节约了制造成本。Comer 等[60]采用激光辅助加热的方式开发了热塑性复合材料成形技术,在与热压罐成形件的对比中,激光辅助成形件的层间结合强度更佳。同时,针对自动铺放技术自动化缺陷检测方法的发展[61],如基于激光技术、基于可见光图像识别技术、基于热成像技术的在线检测系统,有助于对铺放过程进行在线监控,进一步提高成形质量。

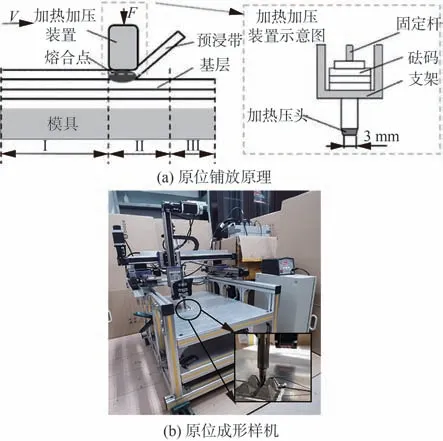

基于上述研究背景,杨睿课题组[62-65]以高频涡流发热焊台为热源,开展了热塑性复合材料点阵结构原位成形技术研究,成功实现了具有细小杆件、大曲率转角等几何特征的金字塔型点阵结构的自动铺放,其铺放原理与成形样机如图13 所示。铺放过程中,底部模具固定不动,热塑性预浸料经由导向槽送至铺放区,同时具有加热加压功能的铺放头紧随其后,沿着预定的轨迹匀速向前移动,将预浸料紧密贴附在模具上;铺放头移走后,预浸料随即在空气中冷却,从而实现原位固结成形。铺放头按照预定轨迹重复运动,待预浸带沿试件厚度方向叠层至设计厚度时,即可完成点阵结构制造。

图13 原位成形技术原理与成形样机[62-65]Fig. 13 In situ forming process and forming machine[62-65]

基于原理样机,杨睿等人研究了铺放压力、温度以及速度等工艺参数对结构性能的影响。基于自动铺放技术的点阵成形技术集预浸料裁剪、定位、铺贴与压实等于一体,具有自动化生产潜力,但是在制备金字塔点阵结构时,预浸料交叠处存在三角地带的问题。

2.4.2 3D 打印原位成形技术

连续纤维3D 打印技术是一项以连续纤维为基础耗材的先进制造技术。通过规划打印头在X-Y平面内的走丝路径,可打印多种先进二维格栅结构[66-67]。Luan 等[68-69]基于连续碳纤维打印技术,采用双喷头设计,提出了基于连续碳纤维丝束机电性能的加载位置定位、应变场分布识别和损伤检测策略,制备了具有状态自监测和损伤自修复的智能结构。

将连续纤维3D 打印技术应用于点阵结构的制造,关键在于实现连续纤维在空间沿Z 向路径的打印。Liu 等[70]开发了一种悬空连续纤维3D打印点阵结构的工艺方法。一方面,设计了细长打印喷嘴,不仅能够更好地融合丝束与树脂,更能够避免喷嘴运动与已打印结构之间的干涉,如图14 所示。另一方面,通过对打印过程中材料的变形机理研究,修正了打印路径,从而达到了悬空打印点阵芯体结构的目的,如图15 所示。

图14 打印头工作原理示意图[70]Fig. 14 Schematic diagram of printing slender nozzle[70]

图15 连续碳纤维3D 打印点阵结构工艺流程[70]Fig. 15 Manufacturing procedure of lattice core sandwich structure by continuous carbon fiber 3D printing[70]

Eichenhofer 等[71]采用悬空打印技术制备了点到点的非连续型点阵结构,拥有应用于变体机翼的概念设计与制造[72]的潜力,如图16 所示。Wang 等[73]提出了一种制造智能点阵结构的新方法,以连续碳纤维为传感原件,通过电阻分数变化实现结构健康监测,从而助力其在航空航天、汽车工业领域的应用。

图16 非连续型点阵结构[71]Fig.16 Discontinuous lattice structure[71]

3D 连续碳纤维打印技术具有高自动化、高连续性的优点,具有自动化生产、可监测等潜在优势,但是杆件精度与成形质量相对较差,成形尺寸、纤维含量也受到连续丝束的限制。

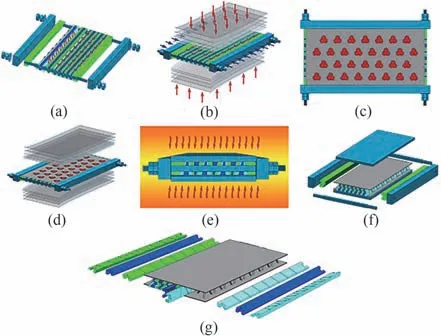

3 关键工艺的应用

复合材料点阵结构制造技术具有多工艺复合性,在制造过程中,要完成几何赋形、树脂固化与胞元连接,通常不能够依靠单一工艺完成制造。结合前文对制造技术进行的归纳与分析,各制造技术蕴含着共性的工艺步骤,具有代表性的关键工艺为:模具设计与应用、机械加工工艺以及连接工艺。

3. 1 模具设计与应用

复合材料点阵结构成形模具的材料与结构具有多种形式,为点阵构件的制造提供了多种多样的手段与方法。常见模具主要有组合模具、消失模模具以及功能模具。

3.1.1 组合模具

组合模具常见于模压成形工艺中,模具结构设计时需要综合考虑点阵几何特点、成形压力以及温度场分布等因素,同时需要具有便于拆卸-组装、受热不变形以及表面光洁等特点[74]。以Mei等[75]的工作为例,其模具设计是制备过程中最为关键的工艺之一,整体模具采用金属材质制备而成。成形时,预浸料卷制成棒后斜插入模具成形槽之中,在模具的定位作用下与面板材料相连接,并在力、热作用下实现面芯结构的共固化成形。 完成一体成形后,组合模具的拆除如图17(f)和图17(g)所示,可见其几何结构复杂性。

图17 卷制芯体模压成形技术流程[75]Fig. 17 Die pressing forming process of coiling core[75]

金属模具成形精度高,成形产品质量好,但同时成本也较高。Tao 等[76]尝试了3D 打印聚酰胺模具,并成功应用于智能可重构点阵结构的制备。非金属模具不仅可以有效的降低成本,而且可以灵活地匹配点阵结构的设计与开发,如图18所示。

图18 3D 打印的模具[76]Fig. 18 3D printing mold[76]

3.1.2 消失模

为了实现点阵结构杆件之间、点阵芯体与面板的一体化成形,模具的脱模成为关键问题。消失模在应用时无需进行复杂的脱模工作,常由盐块、蜡块制成,通过水流或加热等方式即可完成脱模。配合穿插编织、RTM 等复合材料成形工艺可以制备出具有复杂拓扑特征的点阵结构,如图19 所示的点阵结构便是由Umer[77]等利用消失模所制备。制备过程中,通过钻孔的形式在蜡模上加工出碳纤维丝束通道,最后结合RTM 工艺将树脂注入,整体结构固化后去除模具,从而实现复杂拓扑构型的点阵成形,同时保证面芯一体成形。

图19 利用消失模制备的复杂拓扑特征点阵结构[77]Fig. 19 Lattice structures with complex topological feature fabricated using vanishing modes[77]

3.1.3 功能性模具

功能性模具是指不需要脱模工艺,与结构一体成形后留在结构中实现部分功能的模具,常采用泡沫材料制成。George 等[78-79]以带有沟槽的预制泡沫作为模芯,分别将碳纤维丝束、玻璃纤维丝束等编织成不同尺寸的纤维束,沿模芯沟槽编织定位,经过RTM 一体成形后得到层级复合结构。其中泡沫不仅起到了编织纤维时的定位作用,同时也作为实现点阵吸能等功能的一部分,其编织过程如图20 所示。

图20 功能性泡沫模具[78-79]Fig. 20 Functional foam mold[78-79]

3. 2 复合材料的机械加工工艺

复合材料具有非均质和各向异性的特征,是典型的难加工材料。机械加工时,既需要保证高强度纤维有效切断,又需要避免相对强度较低的树脂发生难以控制的开裂损伤[80]。在复合材料点阵组装成形技术中,机械加工工艺是必不可少的一环,常见的机械加工方式有:水切割、激光切割以及数控切割。Xiong 等[81]以波纹板为原料,通过非接触式的激光切割工艺制备了点阵芯体。Liu 等[82]利用两种机械加工方法制备了一种新型八面体点阵结构:其一,采用水切割方式制备搭接头平面单体,这些单体经过组装后形成空间搭接头;其二,采用CNC 技术对前述搭接头的凸出部分进行加工,以适应中空管状杆件的尺寸。最终整体结构通过搭接头与中空管状杆件的拼接成形,如图21 所示。由于点阵结构的杆件尺寸较小、复合材料的非均匀性以及各向异性等特点,切割质量对于杆件的尺寸精度、材料损伤和装配过程影响极大,同时还需注意切割工艺带来的成本问题。

图21 数控加工技术辅助制备点阵结构[82]Fig. 21 Numerical control machining technology assisted preparation of lattice structure[82]

3. 3 连接工艺

在复合材料点阵结构成形过程中,不论是面板与芯体之间,还是芯体胞元之间,连接工艺无处不在。如何保证面芯之间、芯体之间可靠连接进而发挥结构整体性能的优势,是决定复合材料点阵结构能否走向成功应用的关键性因素之一。面板与芯体在连接时没有固定的工艺,常常根据几何结构、材料属性以及芯体成形技术的不同而灵活选择连接工艺,主要有粘接/焊接与一体成形两条技术路线,芯体之间则常用嵌锁组装的工艺相连接。

3.3.1 粘接/焊接

在面板与芯体分别固化成形的工艺中,面芯粘接通常是连接芯体和面板的首选工艺之一。目前,主要有两种粘接工艺,一种是胶粘工艺,采用环氧树脂胶等对面芯直接胶粘,胶粘工艺在点阵结构中额外引入了胶粘剂构成的界面层,在承受剪切载荷时容易受到胶粘剂性能的制约,发生面芯脱粘。另外一种则是熔融粘接工艺,该工艺利用了热塑性复合材料可以反复加热的材料特点,面芯分别成形后再通过“热”作用连接在一起。Hu 等[83]提出了一种制备CF/PEEK 金字塔点阵结构的原位热压连接方式。该方法首先将面板与芯体各自成形,在钢制垫块支撑和周向夹具限位作用下,将成形后的芯体与面板原位热压,从而实现面芯熔融粘接,其熔融粘接过程如图22 所示。落锤试验的结果显示该结构失效方式表现为杆件屈曲、断裂或面板分层、开裂,并未出现面芯脱粘的情况。

图22 胶粘与熔融粘接工艺流程对比[83]Fig. 22 Comparison of adhesive and melt bonding process[83]

Schneider 等[84]设计了面芯三角连接的点阵结构,热塑性复合材料的面芯分别固化成形后,利用热板焊接的方式将面芯粘接在一起。该设计方案中,不仅增加了面芯粘接的面积,还改善了界面的力学特性。

3.3.2 一体成形

在模压成形与穿插编织工艺中,常通过杆件末端或纤维末端埋入面板共固化从而实现面芯一体成形。面芯一体成形工艺也常常离不开RTM 工艺的参与,Jishi 等[85]在利用消失模工艺时,面芯经过纤维穿插编织等工艺定位为一体后,通过RTM 工艺将树脂注入到整体结构中,从而实现面芯一体成形,其成形过程如图23 所示。

图23 RTM 辅助成形工艺[85]Fig. 23 RTM assisted forming process[85]

3.3.3 嵌锁-组装

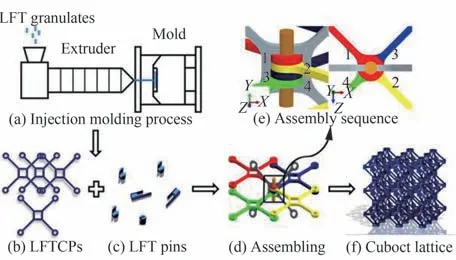

在拼接组装工艺中,通过机械加工等方式制备点阵胞元后,常采用嵌锁-组装工艺,或借助插销等结构实现胞元之间的连接。例如Xu 等[86]采用注塑工艺制备十字形杆件胞元,杆件中心与末端具有圆孔,方便利用插销将胞元连接在一起,如图24 所示。Zhao[87]等在此基础上,进一步将嵌锁-组装工艺与超声焊接技术相结合,将面板与组装胞元焊接在一起,制备了点阵夹层结构,提高了整体结构的抗压性能。

图24 离散胞元组装工艺[86]Fig. 24 Assembly process of discrete cells[86]

4 存在的问题

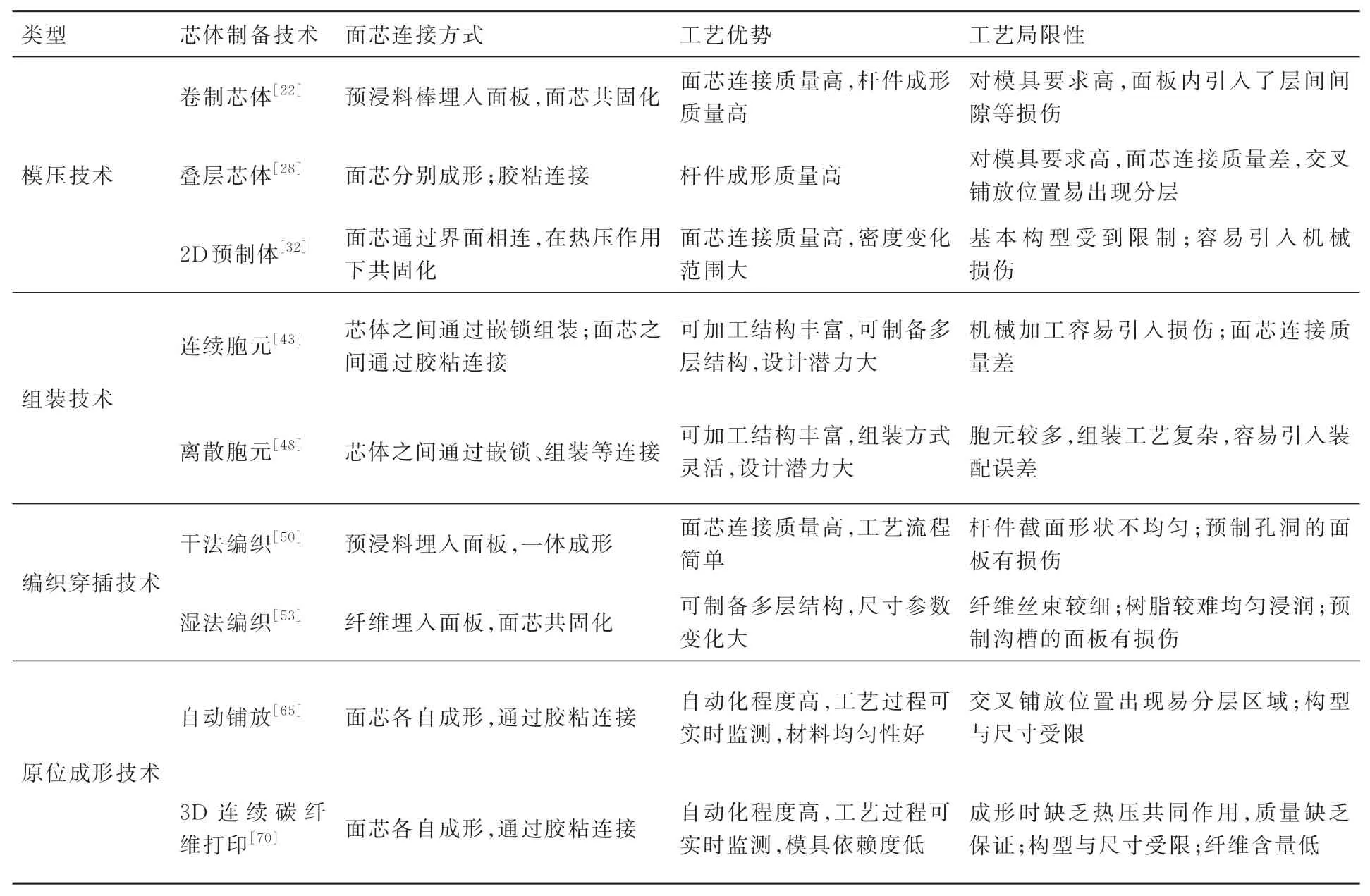

复合材料点阵结构由于材料与几何的复杂性,各制造技术往往具有各自的优缺点。为了便于分析,现选取了几个典型工艺案例进行了对比,如表1 所示。从表中对比可知,模压技术与编制穿插技术更易实现面芯一体成形,对于提高点阵抗剪切性能有着相对更大的工艺优势。同时,模压技术还具有良好的芯体成形质量,而穿插编织成形技术受到树脂浸润难度大等工艺制约,整体结构表面光滑度较差、尺寸误差与缺陷含量较高,但是整体结构设计相对自由,成本较低,可以成形多层复杂结构。组装成形技术在复合材料的选材、点阵构型设计上更加具有优势,能够轻松实现多级、多材料点阵结构的制备,但是其中存在的大量机械加工环节也进一步引入了结构误差与缺陷,同时嵌锁的节点处容易产生应力集中等现象,影响点阵结构的力学性能。不同于以上技术,原位成形技术在自动化、可监控等方面有着独特的优势,但是目前在材料-结构设计、成形质量以及面芯连接方面还存在诸多限制,仍有待于进一步提升。

表1 复合材料点阵结构制造技术Table 1 Manufacturing technology of composite lattice structures

除此之外,目前复合材料点阵结构的各制造技术还面临着共同的问题,多数技术一经提出之后,鲜见后续系统深入的工艺研究。当前工作往往缺乏成形理论分析、工艺误差与缺陷研究以及规模化的低成本、高效率的制造工艺开发,进而制约复合材料点阵结构制造技术的发展,以下将对此进行具体阐述。

4. 1 成形理论缺失

复合材料点阵结构成形过程中发生着不可逆的物理/化学耦合、力/热耦合等复杂变化,若不能厘清这些变化之间的内在联系及其对结构的影响,工艺质量将难以控制[88]。以复合材料点阵结构原位成形技术为例,与大型复合材料结构件成形过程不同,点阵结构拓扑结构更加复杂,其成形过程涉及预浸料带的微细尺寸铺放与大曲率几何变化。预浸料在铺放头热、压共同作用下,短时间内经历着加热熔融、冷却固化以及几何赋形。同时,随着预浸料的叠层铺放,异层预浸料之间温度变化差异更大,应力分布不均。在整个结构成形过程中,涉及到了众多成形机理问题:①在材料成形方面:一方面涉及到温度、压力变化下的结构微细观表、界面变化,例如纤维微观浸渍、树脂挤出与预浸料密实度变化规律、层间结合界面变化特征等。另一方面涉及到温度场快速变化下整体结构的固化反应分析。该分析必须考虑固化度、温度与应力、应变场之间的耦合关系,可以通过建立瞬态热传导方程、固化反应动力学方程以及瞬态热应力方程等数学模型[89]进行描述;②在几何特征成形方面:一方面叠层制造过程中,热、压共同作用下使预浸料与模具、不同层预浸料之间具有相对运动特征,赋形过程也与丝束本身回弹特性具有密切关系。另一方面由于热胀冷缩反应、树脂固化收缩以及材料与模具在热膨胀系数上的差异,导致整体结构发生固化变形,从而影响宏观几何特征。因而,原位铺放技术下的复合材料点阵结构成形涉及到了传热、传压以及残余应力变形等各个方面的机理问题。而这些机理研究将有助于分析制造工艺对结构成形质量与性能影响规律的分析。

纵观复合材料点阵结构制备工艺,目前的大部分研究工作均集中在成形方法上,缺乏对成形理论的进一步剖析,从而造成制备技术无法进一步优化与创新[90]。因此,建立力/热共同作用下整体结构的传热、传压理论模型,厘清应力分布与变形机理就显得尤为重要。

4. 2 成形误差与缺陷分析

复合材料点阵结构成形过程中,由于树脂的流动、纤维与树脂热膨胀系数差异等原因,常常导致成形误差与缺陷。常见误差包括由于固化残余应力产生的回弹变形与翘曲变形,受树脂不均匀分布影响的结构尺寸误差以及切割组装工艺带来的工艺误差。常见缺陷包括固化过程中产生的孔隙、分层以及树脂未浸润纤维等。这些误差与缺陷将对结构制造精度、承载能力和失效模式产生重要影响。例如3D 打印原位成形技术中,碳纤维丝束的悬空打印方式虽然解决了点阵杆件Z 向连续分布的难题,但是由于赋形过程中缺乏力、热共同作用,使纤维浸渍受到影响,导致整体成形杆件截面尺寸精度相对较低,带来较大的成形误差。编织穿插技术中,尤其是干纤维丝束编织的成形方法,树脂与纤维的微观浸渍环节也是带来结构杆件成形误差与缺陷的重要来源。除此之外,模压成形与组装工艺,材料内部也存在着无法避免的孔隙、分层等缺陷。

目前的研究工作中虽然已经关注到了工艺可能带来的误差与缺陷,但是却缺少二者形成原因与工艺参数影响规律的研究,无法进一步分析结构受误差影响的性能形成规律。因此,明晰基础材料与结构之间的尺度关系、探明制造过程中材料缺陷与尺寸误差的产生原因,进一步从源头提出误差补偿和缺陷抑制等方法,突破成形工艺的局限性仍然是亟待解决的关键问题。

4. 3 成形效率低、成本高

复合材料点阵结构成形技术研究多集中在实验室样件试制层面,由于受到场地、设备以及人工等方面的局限,致使当前制备技术仍然未走向实际工程应用。首先,目前的模压技术、组装技术、编织穿插技术仍然需要大量复杂的手工辅助制造,不仅提高了制造成本,还降低了成形效率;其次,现有的工艺缺少标准化工艺规范与高质量成形技术的规模化探索,复杂的多流程成形工艺无形中拉长了整体成形时间,例如干法编织穿插技术中需要经历面板刻槽-纤维浸湿-纤维编织-纤维干燥-浸润树脂-真空处理-真空固化这一系列工艺流程;最后,缺少面向复合材料点阵结构的专用成形装备开发,目前仅有原位成形技术中存在专用装备开发工作。虽然该技术自动化程度占比较高,但是成形构型有限,且成形质量有待提高。因而当前工作距离实现复合材料点阵结构低成本、标准化、批量化生产还有不短的一段距离。

5 总结与展望

复合材料点阵结构作为一种结构效率极高的先进结构形式,从材料和几何构型两个方面满足了高性能装备对结构减重、承载的需求,同时具有隔热吸波等多重复合功能设计优势。目前国内外学者在实验室试制层面对复合材料点阵结构已经开展了广泛的研究,开发了以模压技术、组装技术、穿插编织技术以及原位成形技术为代表的复合材料点阵结构制造技术,不同的成形技术各具优势。模具的设计与应用、机械加工工艺以及连接工艺是成形技术中不可缺少的关键工艺。然而目前的制备技术还不成熟,无法进一步实现点阵结构的高质量批量化生产,限制了复合材料点阵结构从实验室走向工业应用。同时,随着多功能、多层级复合材料点阵结构的发展,这也对成形技术提出了更高的要求。根据对现有工艺的分析,从以下角度对复合材料点阵结构的发展趋势进行展望:

1)成形理论的建立与完善

成形理论是制造技术的基础。立足复合材料点阵结构的几何与材料特点,基于成形机理分析,建立传热、传压以及应力变形等描述成形工艺的各种物理、化学模型与数学模型,在试验分析的基础上结合计算机模拟分析,掌握整体温度、压力、固化度等重要参数的变化规律,进而评估制造工艺的可行性与价值,针对不同工艺开展成形理论研究将是重要发展方向之一。

2)成形误差与缺陷的研究工作

面向具体制造技术,分析误差、缺陷形成规律与分布特征,进一步分析其对结构性能影响机制;最后,建立各工艺环节与宏观性能关键参数的敏度关系,发展面向性能形成的非线性公差分配与缺陷评价方法。

3)开发高效、低成本制造技术

首先,在现有工作基础上继续优化、创新成形原理,开展低成本、操作简单、高效的规范化制造工艺的研究,建立规范、可评价的标准化工艺流程;其次,将先进复合材料、先进成形工艺代入到复合材料点阵结构的现有制造技术中来,提高制造效率,例如将激光焊接等加工工艺用于面/芯连接等;最后,开发点阵成形专用装备,形成复合材料点阵结构高效、低成本的制造技术。

4)发展复合材料点阵结构智能制造技术

复合材料智能制造是将成形过程智能化的过程,通过对制造过程的物理、化学行为的大数据分析,自动化、智能化实时监测复合材料成形过程中的状态变化以实现整体成形质量最佳。复合材料点阵结构在宏细观复合特征影响下,成形质量所受影响因素众多,涉及固化问题复杂。若能基于工艺过程在线监测技术以及复合材料成形在线缺陷监测技术,开展点阵结构大规模缺陷快速检测,围绕缺陷大数据统计分析与深度挖掘,实现自动实时监测整体成形过程并自动调整工艺参数达到最佳,从而建立完善的复合材料点阵结构智能

制造技术,这将具有重要的应用价值。

5)发展材料-结构-功能一体化的高性能制造技术

未来,复合材料点阵结构势必向着功能化、智能化发展,并面临着服役环境极端化、面形结构复杂化以及多功能集成化等需求,因此需要在设计源头考虑制造技术特点,与拓扑优化等先进设计手段相结合,建立面向性能的材料、几何与工艺的协同方法,积极探索材料适应度宽、抑制缺陷能力强、结构成形精度高、多材料复合成形性能好的材料-结构-功能一体化的新工艺与新技术,这将是实现复合材料点阵结构高性能制造并走向工程应用的必然选择。