金属分散度对Ni基催化剂催化活性的影响研究

2022-11-24鞠雅娜张雅琳宋绍彤吕忠武袁晓亮

鞠雅娜,张雅琳,张 然,宋绍彤,吕忠武,袁晓亮,李 阳,吴 培

(中国石油天然气股份有限公司石油化工研究院,北京 102206)

镍具有独特的加氢性能,因此在加氢脱硫、脱砷、甲烷化及羰基化等领域具有重要的用途。然而,Ni基催化剂中的活性Al2O3和NiO容易在固态下反应生成具有特殊立方结构的镍铝尖晶石(NiAl2O4),高价态的Ni2+难以被还原成低价态的Ni+和单质Ni,从而降低了Ni基催化剂的催化活性[1]。尤其是随着催化剂制备过程中热处理温度的升高,生成的镍铝尖晶石的生成量逐渐增多,催化剂金属团聚现象加重,金属分散度显著降低。金属分散度是表征活性金属在载体表面分散状态的量度,是决定催化剂活性高低的关键因素之一,直接影响催化剂的活性、选择性及稳定性。因此,提高Ni基催化剂金属分散度,抑制镍铝尖晶石生成,对提高Ni基催化剂的催化活性具有重要意义。

目前,改善金属分散度的方法主要包括载体调变、助剂改性和添加分散剂等。例如,采用复合氧化物ZrO2-Al2O3[2]、TiO2-Al2O3,通过其复合孔道结构改善催化剂金属分散度;引入Mg、B[3]、Fe、Ce等隔离表面Ni的活性位,减弱Ni与载体的相互作用,提高金属分散度;在金属溶液的配制过程中,引入柠檬酸、乙二胺等分散剂[4]提高金属分散度。其中,最有效的方法是引入第二种金属助剂,通过发挥双金属的协同作用,使其产生更多的暴露在外的活性中心,从而提高催化剂的催化活性,实现对催化剂性能的有效调控。Mo具有较好的加氢脱硫活性,因此NiMo体系作为加氢脱硫催化剂得到了广泛应用。现有文献内容主要集中在助剂Ni对Mo基催化剂影响的研究,鲜见助剂Mo对Ni基催化剂影响的研究。研究助剂Mo修饰的Ni基催化剂脱硫活性,对指导Ni基催化剂开发具有重要意义。

本研究在Ni系催化剂的基础上,引入助剂Mo对催化剂进行修饰,研究Mo对Ni系催化剂金属分散度的影响;采用XRD、H2-TPD、H2-TPR、透射电镜等多种表征手段进行物性表征,并利用固定床加氢评价装置进行催化剂性能评价,考察催化剂金属分散度对催化活性的影响。

1 实验部分

1.1 原料及试剂

拟薄水铝石,工业级,中国铝业山东分公司;硝酸、钼酸铵、硝酸镍、柠檬酸、二硫化碳(CS2),分析纯,国药集团化学试剂有限公司;田菁粉,工业级,江苏省灌南县宏图植物胶厂;去离子水,自制;催化剂性能评价用原料油为催化裂化汽油重馏分(催化裂化重汽油),由浙江石化公司提供。

1.2 NiMo系加氢脱硫催化剂制备

称取100 g的拟薄水铝石,加入胶溶剂、助剂和去离子水,混捏、挤条成型,经干燥、高温焙烧,制得催化剂载体;按照载体吸水率称取去离子水,依次向去离子水中加入络合剂、活性组分Ni盐、第二金属组分钼盐,配成稳定的双金属组分络合溶液,并采用等体积浸渍方法对载体进行活性金属组分浸渍;静置浸渍一段时间,经干燥、焙烧,制得NiMo系加氢脱硫催化剂。

1.3 催化剂活性评价

在100 mL固定床加氢评价装置中,装填一定体积的Ni系、NiMo系加氢脱硫催化剂。原料采用上进下出的方式进入加氢评价装置,原料与氢气混合,在一定的反应压力、反应温度、体积空速、氢油体积比的工艺条件下,对催化剂活性进行评价。装置开工过程:首先,进行气密性检查,反应器升温至150℃,对催化剂进行干燥;然后,采用CS2质量分数为2%的石脑油对催化剂进行预硫化,预硫化后换进催化裂化重汽油;稳定72 h后,开始取样分析。

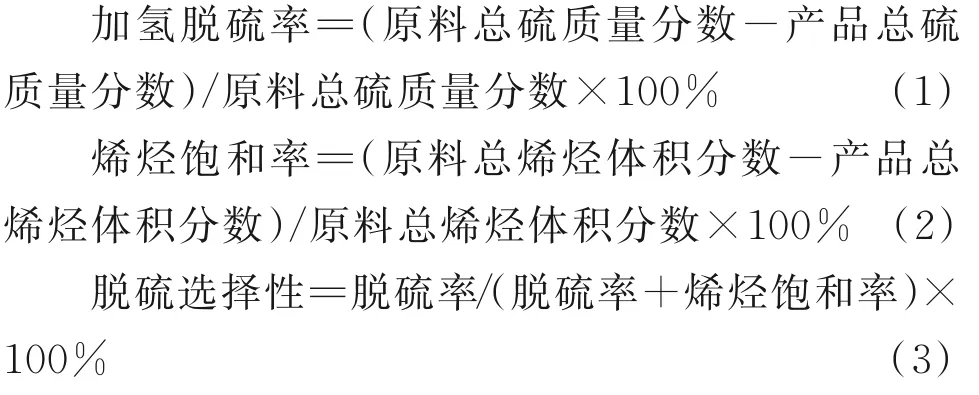

其中,催化剂的加氢脱硫率、烯烃饱和率及脱硫选择性计算公式如下:

1.4 分析仪器及方法

1.4.1 X射线衍射(XRD) 采用荷兰Panalytical公司生产的X'Pert Pro MPD型X射线衍射仪,测定样品的X射线衍射图谱,测定条件为:衍射源为Cu-Ka(λ=0.154 0 nm),管压为45 kV,管流为40 mA,扫描速度为5(°)/min,发散狭缝为1°,接收狭缝为0.3 mm,检测器为闪烁计数器。

1.4.2 低温氮气吸附脱附(BET) 采用美国康塔仪器公司生产的Autosorb-6B全自动比表面积及孔隙分析仪(中孔)进行比表面积和孔径分布测定。

1.4.3 程序升温还原(H2-TPR) 采用美国Micromeritics公司生产的AutoChem II 2920型化学吸附仪,分析催化剂的还原性能(H2-TPR)。样品使用惰性气体氩气(30 mL/min)在250℃预处理1 h后降温至50℃,待基线平稳后,通入还原气体H2与Ar的混合气(30 mL/min,H2的体积分数为5%),以5℃/min的速度升温至900℃进行还原处理。

产业集聚过程中所产生的环境效应是经济因素、生态因素、社会化因素、文化因素、政治因素、地理因素等共同作用的结果,因此,通过多学科交叉研究产业集聚与环境效应相互作用机制是未来研究的趋势。将多因素纳入系统的研究框架,考虑

1.4.4 化学吸附仪-程序升温脱附(H2-TPD) 采用美国Micromeritics公司生产的AutoChem II 2920型化学吸附仪-程序升温脱附(H2-TPD),分析催化剂活性比表面积。使用惰性气体氩气(30 mL/min)在250℃预处理样品1 h。通入还原气体H2与Ar的混合气(30 mL/min,H2的体积分数为5%),在800℃还原2 h后降温到120℃,用惰性气体氩气吹扫1 h,降温至室温。以5℃/min的速度由室温升温至800℃,绘制TPD曲线。

1.4.5 高分辨倍率微观结构观察(HRTEM) 采用日本电子株式会社生产的JEOL-3010高倍率透射电子显微镜(HRTEM)进行催化剂高分辨倍率微观结构观察。

1.4.6 族组成分析 采用安捷伦科技有限公司生产的Agilent 7890A PONA气相色谱仪,进行原料及产品的族组成(芳烃、烯烃和饱和烃)分析。

1.4.7 硫质量分数分析 采用德国耶拿分析仪器有限公司Multi EA 3100硫氮元素分析仪进行元素硫质量分数分析。

2 结果与讨论

2.1 Mo的引入对催化剂金属分散度的影响

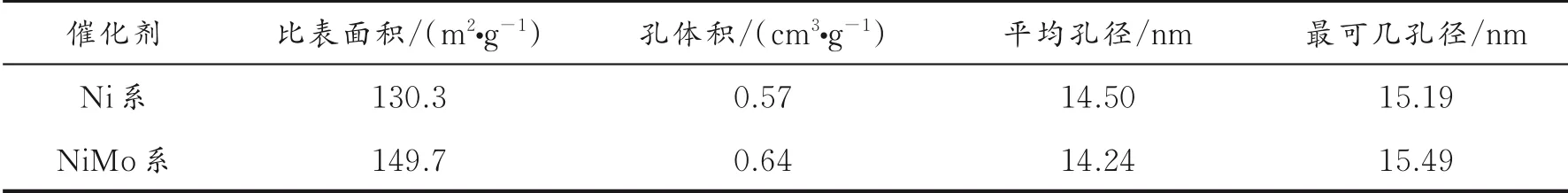

2.1.1 催化剂孔结构BET表征 图1为催化剂的N2吸附-脱附曲线,表1为催化剂的比表面积与孔体积参数。

图1 催化剂的N2吸附-脱附曲线Fig.1 N2 adsorption-desorption isotherm of the calalysts

表1 催化剂的比表面积与孔体积参数Table 1 Specific surface area and pore volume of the catalysts

由图1可见,两种催化剂的吸附-脱附等温线均属于IV型迟滞回归线类型,具有明显的滞后环,是典型的介孔材料吸附类型[5];引入Mo后吸附-脱附等温线滞后环变宽、变大,说明引入Mo后催化剂具有更发达的介孔结构,更有利于活性中心的暴露[6]。由表1可知,与Ni系催化剂相比,NiMo系催化剂的比表面积和孔体积均增大,进一步说明Mo的引入减弱了由于镍铝尖晶石的生成导致比表面积降低和孔道堵塞的问题,有利于提高金属Ni在催化剂表面及孔道内的分散,提供更多的脱硫活性中心,有助于提高催化剂的加氢脱硫活性。

2.1.2 催化剂物相XRD表征 采用X射线衍射仪(XRD)对Al2O3载体、Ni系和NiMo系催化剂进行表征,结果如图2所示。由图2可知,Al2O3载体在2θ为36.9°、46.8°、67.3°处均出现了γ-Al2O3的特征衍射 峰;随 着Ni的 引 入,Ni系 催 化 剂 分 别 在2θ为43.3o、62.9o处出现 了明显的NiO衍射峰;继续引入Mo后,43.3o、62.9o处的NiO衍射峰消失,说明引入Mo有效改善了活性组分的分散状态;另外,36.9°处的衍射峰有所减弱,该峰归属于与载体相互作用力较强的NiAl2O4衍射峰与Al2O3衍射峰的重叠峰[7],说明Mo的引入使Ni系催化剂NiAl2O4的衍射峰强度减弱,进一步说明Mo的引入有助于减少镍铝尖晶石的生成和Ni微晶的团聚,有效改善了活性金属在载体表面上的分散状态。

图2 Al2O3载体及不同体系催化剂的XRD图Fig.2 XRD patterns of Al2O3 carrier and the different metal systems catalysts

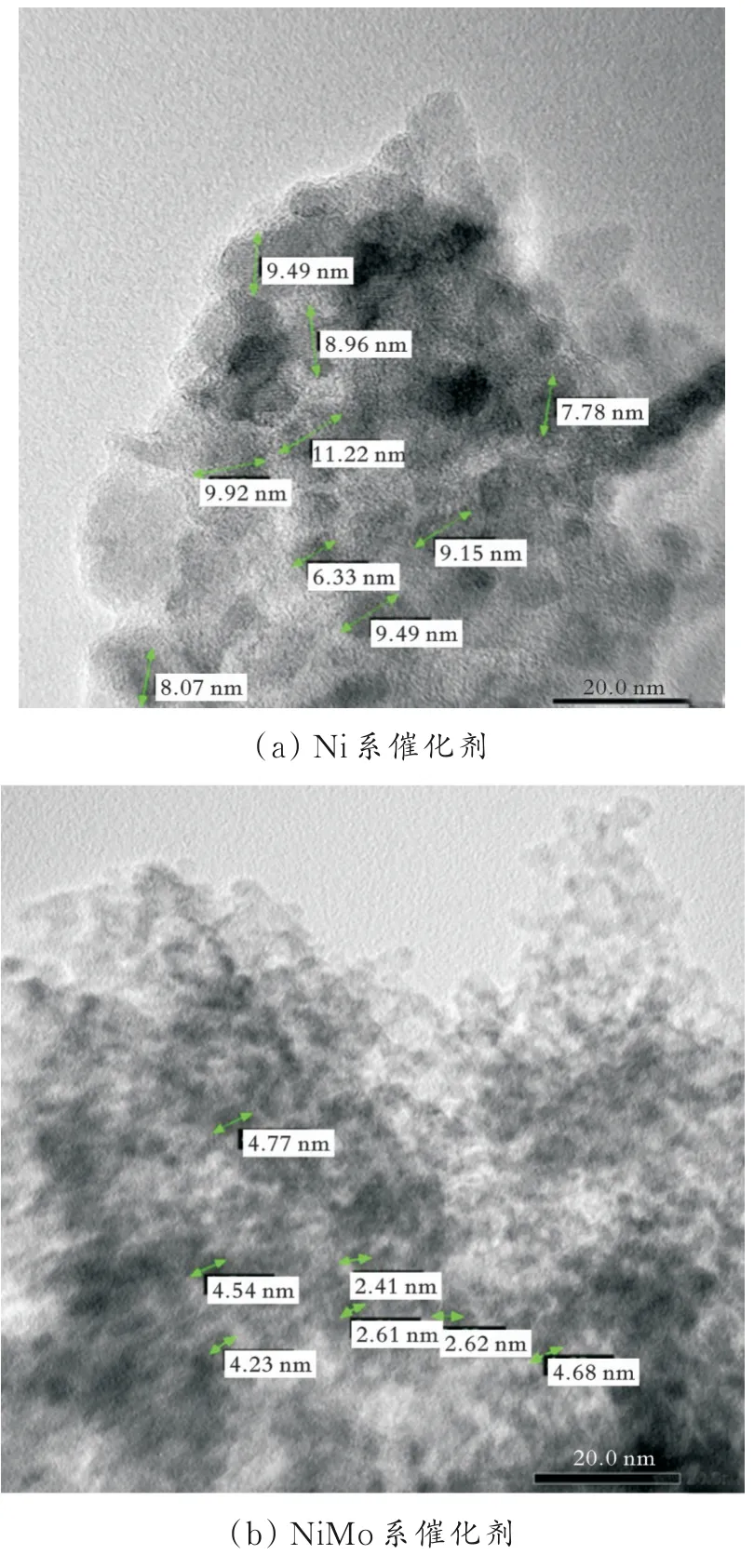

2.1.3 催化剂的TEM表征 为了观察催化剂中活性物种的分散状况,分别对Ni系和NiMo系催化剂进行了TEM表征,结果如图3所示。由图3可见,与Ni系催化剂相比,引入Mo后催化剂晶粒减小,且分散更为均匀,说明适量引入Mo有利于催化剂中金属活性组分的分散。

图3 Ni系、NiMo系催化剂的TEM图Fig.3 TEM images of catalysts for Ni and NiMo series catalysts

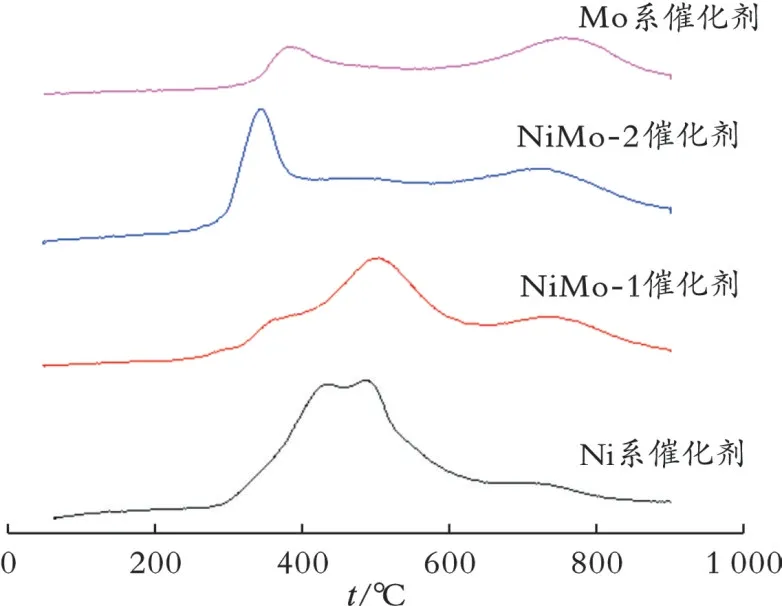

由图4可见,Ni系催化剂在400~500℃出现宽的还原峰,在700~800℃出现弱的还原峰,因为Ni2+还原为Ni0的过程中没有其他中间态,所以不同温度段的氢耗峰可以归属于不同状态Ni的还原[8],其中400~500℃出现的还原峰归属于高分散易还原的氧八面体配位Ni2+的还原,700~800℃出现的还原峰归属于难还原的氧四面体配位Ni2+的还原[9];Mo系催化剂在350~450℃出现的还原峰归属于八面体配位的Mo的还原峰,700~800℃出现的强还原峰归属于难还原的四面体配位Mo的还原峰[10];NiMo系催化剂出现3个还原峰,随着Mo质量的增加,低温还原峰和中温还原峰均明显向低温前移,低温还原峰峰强度逐渐增强,而中温还原峰峰强度逐渐减弱,说明Ni与Mo之间存在相互作用,低温峰归属于八面体配位Mo和Ni的重叠还原峰,是Ni和Mo共同作用的结果,说明Mo的引入有助于减弱Ni与载体的相互作用,促进Ni的还原。

图4 不同金属体系催化剂H2-TPR谱图Fig.4 H2-temperature programmed reduction of the different metal systems catalysts

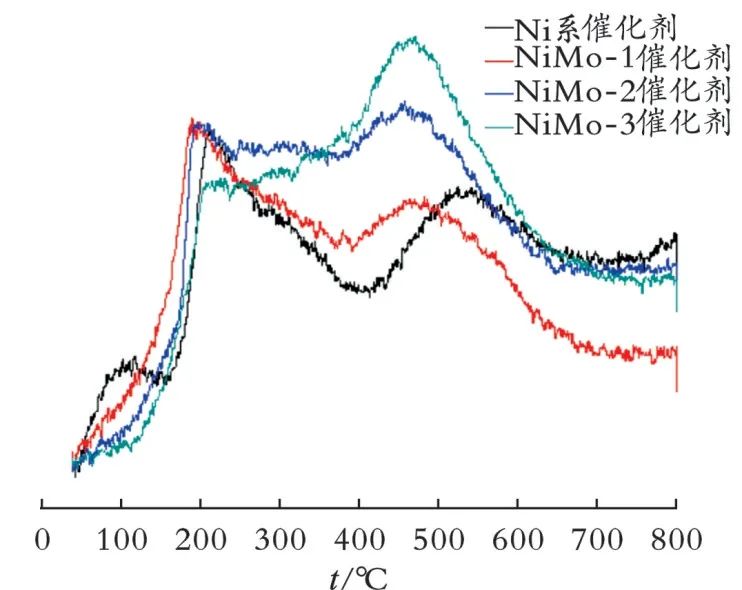

2.1.5 催化剂的H2-TPD表征 图5为Ni系、Ni-Mo系催 化剂的H2-TPD图。

图5 Ni系、NiMo系催化剂的H2-TPD图Fig.5 H2-TPD profiles of Ni and NiMo series catalysts

由图5可知,Ni系催化剂在210、530℃左右出现氢气脱附峰。其中,210℃左右出现的低温脱附峰归属于表面晶相Ni对氢气的吸附,吸附较弱,易流失,对脱硫反应贡献较小[11];530℃左右出现的高温氢气脱附峰归属于分散的NiO和NiAl2O4对氢气的吸附,吸附相对较强,有利于脱硫反应的发生[12]。随着Mo的引入,210℃左右的氢气脱附峰略有前移,但530℃左右的氢气脱附峰明显前移,说明催化剂表面吸附的H2更易脱附;530℃左右的氢气脱附峰面积显著增加,由于活性位数量主要由活性位脱附峰的面积所决定[13],说明Mo的引入使催化剂上吸附氢中心的数量显著增多,即活性比表面积增大,金属活性组分分散度显著提高。这可能是由于Mo与Ni的电负性存在较大的差异,使Ni更具有缺电子特性,有效减弱了镍铝尖晶石的生成,从而有助于提高活性金属分散度[14]。

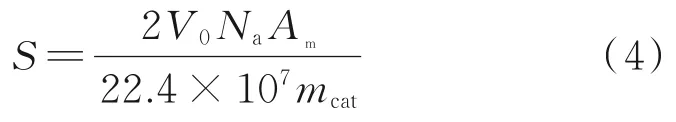

为了更直观地反映Mo的引入对Ni系催化剂金属分散度的影响,根据式(4)[12]计算了引入Mo前后催化剂的活性比表面积,结果见表2。

表2 Ni系、NiMo系催化剂活性比表面积Table 2 Catalyst activity specific surface for Ni and NiMo series catalysts

式中,S为活性比表面积,m2/g;V0为标准状态下氢气 的 吸 附 量,mL;Am为Ni原 子 的 截 面 积,6.5×10-16cm2;Na为 阿 佛 加 德 罗 常 数,6.02×1023;mcat为催化剂的质量,g。

由表2可知,相比于Ni系催化剂,引入Mo后,催化剂活性比表面积显著增加,由0.7 m2/g增加到15.3~16.1 m2/g,说明Mo的引入有效减弱了镍铝尖晶石的生成,显著增加了催化剂表面的金属活性中心数量,促进了催化剂表面金属的有效分散。

2.1.6 金属活性中心分散度的计算 H2-TPR表征方法主要用于测定载体与活性组分的相互作用力,该作用力可使催化剂表面和骨架内的金属活性中心全部还原,其耗氢量(QH2-TPD)对应催化剂全部金属活性中心的数量;H2-TPD主要是测定催化剂表面金属活性中心,其耗氢量(QH2-TPR)对应表面金属活性中心的数量。通过催化剂表面金属活性中心的数量与催化剂全部金属活性中心数量的比值计算金属的分散度,其计算公式为[15]:

以H2-TPR图(见图4)中的Ni系催化剂、NiMo-1催化剂的峰面积计算H2-TPR耗氢量,结合表2中H2-TPD耗氢量,计算引入Mo前后催化剂的金属分散度,结果见表3。

表3 Ni系、NiMo系催化剂金属分散度对比Table 3 Comparative data of metal dispersion of Ni and NiMo series catalysts

由表3可知,相比于Ni系催化剂,引入Mo后催化剂金属分散度显著增加,由原来的0.80%增加到18.59%,进一步说明Mo的引入抑制了Ni微晶团聚,促进了催化剂表面金属的有效分散,有效提高了金属分散度。

2.2 Mo的引入对催化剂加氢脱硫性能的影响

通过相同的制备方法,分别以Ni、NiMo为活性金属组分,制备金属负载量相同的2种加氢脱硫催化剂。在100 mL固定床加氢装置上,以催化裂化重汽油为原料,对催化剂进行性能评价,在反应温度为300℃、体积空速为5.0 h-1、氢油体积比为300∶1、反应压力为2.0 MPa的工艺条件下,考察Mo的引入对催化剂脱硫活性及选择性的影响,结果见表4。

由表4可知,在相同的工艺条件下,分别采用Ni系和NiMo系催化剂处理催化裂化重汽油,硫质量分数由80.4 mg/kg分别降至27.3、14.7 mg/kg,脱硫率分别为66.0%、81.7%,烯烃饱和率分别为6.1%、11.0%,脱硫选择性分别为91.5%、88.1%。综合对比脱硫活性、脱硫选择性,NiMo系催化剂较Ni系催化剂脱硫率提高了15.7%,烯烃饱和率增加了4.9%,脱硫选择性降低了3.4%,说明Mo的引入显著提高了催化剂的加氢脱硫活性,但烯烃加氢活性略有增加,兼具高脱硫率和较好的脱硫选择性,这主要是由于Mo的引入有效减弱了镍铝尖晶石的生成,增加了催化剂表面金属活性中心数量和金属分散度,使更多的金属活性中心发挥作用;双金属的协同作用有利于形成更高脱硫活性的NiMoS活性相,进一步提高脱硫活性;加氢饱和活性也进一步增加,这是由于形成的MoS2活性相更有利于促进烯烃加氢饱和[16],导致NiMo系催化剂脱硫选择性低于Ni系催化剂。相比于常规加氢脱硫催化剂,本实验通过在Ni系催化剂中引入Mo开发的催化剂兼具高脱硫活性和较好的脱硫选择性,实现了催化剂性能的有效调控。

表4 不同金属体系加氢脱硫催化剂的性能评价结果Table 4 Evaluation results of the different metal systems hydrodesulfurization catalysts

3 结 论

(1)Mo作为助剂,可有效提高Ni系催化剂金属分散度,引入Mo后催化剂的H2-TPR低温还原峰明显前移,峰强度增强,催化剂活性比表面积由原来的0.7 m2/g增加到15.3~16.1 m2/g,金属分散度由原来的0.80%增加到18.59%,均说明Mo的引入有效减弱了Ni与载体的相互作用,增加了催化剂表面金属活性中心数量,促进了催化剂表面金属分散,有效提高了金属分散度。

(2)在相同的工艺条件下,NiMo系催化剂较Ni系催化剂脱硫率提高了15.7%,烯烃饱和率增加了4.9%,脱硫选择性降低了3.4%,说明NiMo系催化剂兼具高脱硫活性和较好的脱硫选择性。