9FA燃机燃烧监测系统介绍及案例分析

2018-05-06

(杭州华电半山发电有限公司,杭州 310000)

0 引言

STAG 109FA单轴联合循环机组是当前世界上最先进的燃气—蒸汽联合循环大型发电机组之一。它由PG9351FA型燃气轮机(下简称9FA燃机)D10型三压有再热系统的双缸双流式汽轮机、390H型氢冷发电机和三压有再热但带冷凝器除氧的自然循环余热锅炉组成。除余热锅炉由国内成套外,其余均由美国通用电气公司(简称GE公司)提供[1]。燃气轮机、蒸汽轮机和发电机刚性的串联在一根长轴上,轴配置形式为:GT—ST—GEN(燃机—汽机—发电机),转速3 000 r/min,从发电机方向看轴按逆时针方向转动。

1 燃烧监测系统的介绍及分析

9FA燃机无法直接测量18个燃烧室的温度,在排气扩压段均匀分布了31个排气热电偶,通过对这31个排气温度(高低)分散程度的实时监测来判断燃烧室是否工作在正常状态。S1、S2、S3分别为分散度1、分散度2、分散度3,即31个排气热电偶中最高点排气温度与最低点、次低点、次次低点的差值,Sa为允许分散度,是一个计算值。一旦监测到排气分散度超过允许范围,则控制系统会发出相应的报警甚至跳机信号,从而起到保护燃烧室、透平等高温部件的作用。

允许排气分散度=TTXM×TTKSPL4-CTDA×TTKSPL3+TTKSPL5。

稳定工况下TTXSPL的上下限为170 ℉(94.4 ℃)和50 ℉(27.8 ℃),变工况过程中增加100 ℉(55.6 ℃),相当于退出燃烧检测,以避免排气分散度引起的报警或跳机。

平均排气温度TTXM是除去比31个排气温度测点中第2高点低500 ℉(277.8 ℃)的所有测点后,再除去剩下测点中的最高点与最低点,余下测点的算术平均值。

TTKSPL4=0.145。

压气机排气温度CTDA的上下限为725 ℉(385 ℃)和300 ℉(148.9 ℃)。

TTKSPL3=0.08。

TTKSPL5=60 ℉。

1.1 报警和跳机信号情况

1.1.1 排气分散度报警

(1)燃烧故障报警信号(COMBUSTION TROUBLE),产生原因是S1或S3/Sa≥1(即:分散度1或分散度3≥允许分散度),延时1 s。(2)热电偶故障报警信号(EXHAUST THERMOCOUPLE TROUBLE),产生原因是S1/Sa≥5(即:分散度1≥允许5倍的允许分散度,说明某点排气温度异常偏高,坏点),延时4 s。

1.1.2 排气分散度跳机

排气温度分散度大遮断报警信号(HIGH EXHAUST TEMPERATURE SPREAD TRIP),产生原因是当L4置1且L14HS置1(即机组95%额定转速以上)时,燃烧监测保护起作用。在燃烧监测保护起作用的情况下,出现下列情况中的任意一种时,排气温度分散度大跳机[2]。

(1)1≤S1/Sa<5且S2/Sa≥0.8(即分散度1<5倍的允许分散度,但≥允许分散度,且分散度2≥0.8倍的允许分散度)且S1最低排气温度点和S2次低排气温度点相邻,延时2 s。(2)S1/Sa≥5且S2/Sa≥0.8(即分散度1≥5倍的允许分散度且分散度2≥0.8倍的允许分散度)且S2次低排气温度点和S3次次低排气温度点相邻,延时2 s。(3)S3/Sa≥1(即分散度3≥允许分散度),延时2 s。

2 燃烧系统异常

某日中午,#1机负荷250 MW时出现排气分散度增大的情况,当时平均排气温度TTXM为648 ℃,31个排气温度中最低的3个分别是第8、9、10点,允许排气分散度Sa为80 ℃,最大分散度S1为25 ℃。至下午3点钟,机组负荷为288 MW,排气分散度增大的情况趋于严重,但未出现报警,当时的Sa为79 ℃, S1为55 ℃,TTXM为642 ℃,最低的3个排气温度分别为第6、7、8点。次日凌晨3点,机组负荷320 MW,S1接近Sa(Sa为76 ℃,S1为74 ℃),最低的3个排气温度分别为第5、6、7点。次日10点7分钟,#1机负荷267 MW,Sa为88 ℃,S1、S2、S3分别为70 ℃、42 ℃、40 ℃,TTXM为647 ℃,当时最低点为8、9、7,分别为579 ℃、605 ℃、609 ℃,明显形成低温区。11点46分钟因排气分散度大机组从220 MW跳机,跳机前瞬间出现了#4火焰探头无火、燃烧故障、火焰探测故障报警,之后出现排气分散度大跳机、熄火、解列。当时最低的3个排气温度11点546 ℃,第10点573 ℃, 12点576 ℃,TTXM为648 ℃。

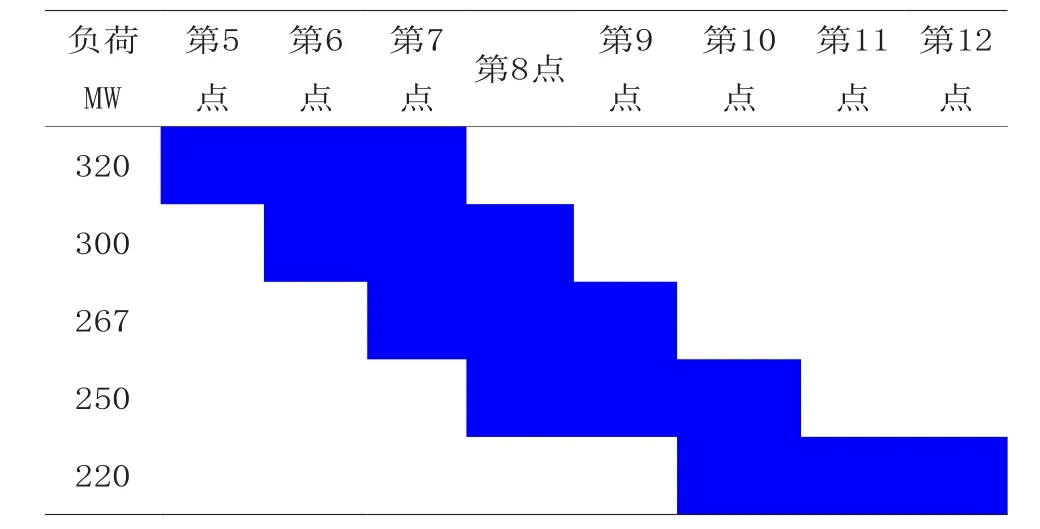

对机组排气分散度大跳机前排气温度低温区随负荷变化的移动规律列表如表1所示。

表1 排气温度低温区随负荷变化的移动规律

停机后对燃烧室进行孔窥检查时发现第18、1、2燃烧器喷嘴的PM4通道存在管道法兰垫片碎屑的现象,进行更换后解决了机组运行中排气分散度不正常的问题。

3 燃料通道进异物

某日,#2机正常运行中再因#18和#1燃烧器喷嘴的PM4通道工作异常,引起机组排气分散度大跳机。之后对#1和#18的1、2燃烧器的PM4喷嘴进行孔窥检查,同时吸岀了#18、#1燃烧器PM4通道内的异物。机组重新启动后恢复正常。

对机组排气分散度大跳机前排气温度低温区随负荷变化的移动规律列表如表2所示。

表2 排气温度低温区随负荷变化的移动规律

通过两次的排气分散度总结可知,因为燃机的旋转方向为顺时针(从排气扩压段向压气机方向看),因此燃气的气流也将产生顺时针方向的旋转。当某一燃烧室出现故障无法正常燃烧时,反映到排气温度,低温区将发生顺时针偏移,负荷越高,偏转角越小,负荷越低,偏转角越大。

发现排气温度低温区随负荷变化的移动规律,从实际运行参数可以看出,一旦燃烧系统出现异常,不仅排气分散度将明显增大,排气温度低温区明显形成,而且随机组负荷的减小,排气温度低温区将顺时针方向偏移。

4 燃烧监测系统异常

某日 7点42分#3机第二次CI后首次点火成功,8点55分投入温度匹配,8点18分#3机排气热电偶第15点坏,直接开路。8点58分排气热电偶第24点开始大幅波动,9点20分彻底坏,当时第24点-57 ℉,第15点0 ℉,第16点613 ℉,TTXM700 ℉,满足了S1/Sa≥5且S2/Sa≥0.8,且S2与S3低点相邻的排气分散度大跳机条件。停机后热工更换了15、16、24、25、26、27、28共7个排气温度测温元件。

5 预防措施

通过分析,我们知道了燃烧检测系统对于机组安全运行,存在着重要的意义。工作在高温区的燃机燃烧系统组件,出现各种的异常情况在所难免,为避免出现人为因素造成的燃烧系统事故扩大,我们应该注意以下几方面。

(1)机组点火后及运行中,需要经常观察排气分散度的变化情况,一旦发现有增大的趋势,需要高度关注,并且立即检查是否出现了明显的排气低温区,且判断低温区是否随负荷的变化而偏移。若仅仅是排气热电偶故障造成的排气分散度增大,不会出现排气低温区随负荷变化而偏移的情况[3]。

(2)机组运行中出现了排气分散度明显增大,且排气低温区明显随负荷变化时,建议及时停机,对燃烧系统进行孔窥检查,发现并解决问题后再重新启动机组,避免设备故障的扩大。

(3)一旦出现了因排气分散度大造成的跳机,在分析清楚原因之前不能盲目重新启动机组。因为机组的燃烧监测保护只有在95%额定转速以上才起作用,在点火后至全速前这段时间内,即使因燃烧系统故障导致排气分散度严重异常,也不会造成机组跳机。在未判断清楚燃烧系统故障程度之前,盲目重新启动机组很可能造成事故的扩大。

(4)机组启动前若发现一点以上排气温度严重异常,应处理正常后再启动机组,避免因排气热电偶异常导致无谓跳机。

(5)忽视排气分散度增大趋势,盲目运行将导致严重后果。

6 结束语

文章对9FA燃机燃烧监测系统进行了简单的介绍、案例分析以及注意事项,在以后的工作中要不断的总结经验,将燃烧系统故障的发生熄灭于萌芽阶段,保证安全生产。