18-冠醚-6 对金属Co 在化学机械抛光液中腐蚀的影响

2022-07-04朱甜甜胡连军王昊刘玉岭潘国峰

朱甜甜 ,胡连军 ,王昊 ,刘玉岭 ,潘国峰 , *

(1.河北工业大学电子信息工程学院,天津 300130;2.天津电子材料与器件重点实验室,天津 300130)

随着集成电路的不断发展,线宽技术节点推进到7 nm 及以下,由于金属铜(Cu)布线的电导率较高,很难满足新制程的要求,新制程对芯片互连金属电化学特性的要求越来越高[1-3]。因此,寻求满足新技术节点要求的布线材料来替代金属铜成为当务之急[4]。金属钴(Co)因具有低电阻率、高填充能力等突出特点,成为最有希望取代铜的金属互连材料之一[5]。随着金属布线材料的更新,对集成电路布线的平坦化技术与电化学腐蚀控制的要求也越来越高[6-7]。化学机械抛光(CMP)是集成电路制造中获得全局平坦化的一种手段,能够获得无划痕和无杂质玷污的表面[8-9]。抛光液是Co 布线CMP 的关键[10]。在研发Co 布线抛光液时,需要将Co 与TiN的电偶腐蚀控制在工业要求(通常是20 mV 之内),以避免在抛光过程中出现孔洞、裂缝等表面缺陷[11]。

本文在pH = 9 的10 mL/L H2O2+ 20 mmol/L 氨三乙酸(NTA)的溶液中,研究了不同浓度梯度下的18-冠醚-6(18-crown-6,其分子结构如图1 所示)对金属Co 与TiN 之间电偶腐蚀特性的影响。

图1 18-冠醚-6 的分子结构示意图Figure 1 Schematic diagram of the molecular structure of 18-Crown-6

1 实验

1.1 抛光液的组成

抛光液主要由硅溶胶(SiO2)、氧化剂H2O2、配位剂NTA 和缓蚀剂18-冠醚-6 组成,采用去离子水配制,温度为22 °C。所用化学试剂均为分析纯。

1.2 电化学实验

使用三电极电解池在CHI660E 电化学工作站上进行动电位极化曲线测量,扫描速率为10 mV/s。参比电极为饱和甘汞电极(SCE),对电极为铂电极,工作电极为Co 电极或TiN 电极(临沂研创新材料科技有限公司)。工作电极约有1 cm2表面积暴露在100 mL 的电解液(均不含SiO2)中。

1.3 膜厚测量

将直径为7.62 cm 的Co 镀膜片(由直径30.48 cm 的Co 镀膜片经激光切割后获得,购自SKW Associates公司)浸入无磨料的抛光液中15 min,然后在高纯度氮气下干燥。在Co 镀膜片上同一个位置采用美国Four Dimensions 公司的4D MODEL 333A 型四探针测试仪测量4 次膜厚并求平均值,按式(1)计算出静态腐蚀速率(SER)。

其中h0为镀膜片浸泡前厚度,h1为镀膜片浸泡后厚度,t为镀膜片浸泡时间。

1.4 表征分析

用激光将经过柠檬酸处理的Co 镀膜片切割为表面积1 cm2的方片,分别浸泡在测试溶液中15 min,以去除表面杂质,然后用去离子水清洗,再用高速气流吹干。以PHI 250Xi 型X 射线光电子能谱系统(XPS)对样本进行检测。以Zeiss Sigma 500/VP 扫描电镜(SEM)对浸泡前、后Co 镀膜片的表面进行表征。以5600LS 型原子力显微镜(AFM)观察抛光后的镀膜片表面来验证新型抛光液的抛光效果。

2 结果与讨论

2.1 18-冠醚-6 对Co 和TiN 在抛光液中电化学特性的影响

在pH = 9 的含有10 mL/L H2O2与20 mmol/L NTA 的待测液中加入不同质量浓度的18-冠醚-6,分别对Co、TiN 电极进行Tafel 曲线测量,结果如图2 所示。从表1 给出的腐蚀电位(φcorr)与腐蚀电流密度(jcorr)可以看出,在不添加18-冠醚-6 的情况下,Co 与TiN 之间存在较大的腐蚀电位差。腐蚀电位差较大会在两种材料之间形成界面缺陷,进而降低Co 互连的可靠性[12]。通常,Co 与TiN 之间的腐蚀电位差应减小至20 mV 以下,以降低Co 和TiN 界面电偶腐蚀的可能性。加入0.5 mg/L 18-冠醚-6 之后,Co 与TiN 的腐蚀电位都正移,腐蚀电流密度也都有所降低,表明18-冠醚-6 能够抑制Co 与TiN 的腐蚀。加入1.0 mg/L 18-冠醚-6 之后,Co 的腐蚀电位比TiN 负,此时Co 为阳极,TiN 为阴极,它们的腐蚀电流密度进一步减小,腐蚀电位差只有0.005 V,表明电偶腐蚀不易发生。随着18-冠醚-6 的浓度继续增大,虽然Co 与TiN 的腐蚀电流密度下降幅度更大,但是腐蚀电位差开始增大。由此可见,抛光液中适量加入抑制剂18-冠醚-6 可以降低Co 与TiN 之间的腐蚀电位差,有效抑制Co 的腐蚀,且18-冠醚-6 的最佳添加量为1.0 mg/L。

图2 不同18-冠醚-6 质量浓度下Co 和TiN 在不含硅溶胶的抛光液中的Tafel 曲线Figure 2 Tafel curves of Co and TiN in a polishing solution without silica sol at different concentrations of 18-Crown-6

表1 不同18-冠醚-6 质量浓度下Co 和TiN 在抛光液中的腐蚀电位与腐蚀电流密度Table 1 Corrosion potentials and corrosion current densities of Co and TiN in polishing solution with different concentrations of 18-Crown-6

2.2 18-冠醚-6 对Co 在抛光液中静态腐蚀的影响

将Co 镀膜片分别浸泡在以下3 种溶液中15 min,然后通过膜厚测试法测定其静态腐蚀速率:(a)10 mL/L H2O2;(b)10 mL/L H2O2+ 20 mmol/L NTA;(c)10 mL/L H2O2+ 20 mmol/L NTA + 1.0 mg/L 18-冠醚-6。经过溶液(a)处理过的Co 表面发生了腐蚀,静态腐蚀速率为42 Å/min,说明双氧水会造成Co 的轻微腐蚀。溶液(b)中的Co 表面有点蚀坑产生,静态腐蚀速率为69 Å/min,说明NTA 的存在令Co 表面的腐蚀更为严重。18-冠醚-6 的加入可以减弱Co 表面的腐蚀,静态腐蚀速率仅为10 Å/min,推测Co 表面覆盖了一层抑制剂钝化膜。

从图3 所示的腐蚀形貌可以看出,Co 在双氧水中有明显腐蚀,而在有NTA 的情况下,Co 表面有腐蚀坑,18-冠醚-6 的加入则使得Co 膜表面变得平坦。这证明了18-冠醚-6 具有防腐蚀的作用。

图3 在pH = 9 的3 种溶液中浸泡15 min 后Co 膜表面的SEM 图像Figure 3 SEM images of Co film surface after being immersed in three kinds of solutions at pH 9 for 15 min

2.3 XPS 分析

为了验证反应的具体过程以及18-冠醚-6 对Co 表面的保护,采用XPS 对Co 表面进行了分析。图4 是经过以下3 种溶液分别处理的Co 表面的Co 元素XPS 谱图:(a)10 mL/L H2O2;(b)10 mL/L H2O2+ 20 mmol/L NTA;(c)10 mL/L H2O2+ 20 mmol/L NTA + 1.0 mg/L 18-冠醚-6。Co 表面化合物的XPS 谱值见表2,从中可以直观地看到各种钴化合物之间的转化。

表2 经过3 种溶液处理的Co 表面的Co 化合物XPS 谱值Table 2 XPS spectral values of cobalt compounds on Co surface after being treated with three kinds of solutions

由图4a 可以看出,在pH = 9 的10 mL/L 双氧水中浸泡后,Co 表面因腐蚀而生成了Co3O4(780.434 eV)[13]、CoO(779.583 eV)[14]和Co(OH)2(781.766 eV)[15]。

由图4b 可以看出,在双氧水中加入NTA 之后,Co 表面的Co3O4(778.178 eV)[15]含量减少,其原因是NTA溶解了氢氧化钴,Co(OH)2(781.611 eV)[16]向Co3O4的转化减弱。

比较图4b 和图4c 可知,同时加入NTA 和18-冠醚-6 的情况下,Co3O4(780.961 eV)[14]含量降低。这可以归因于18-冠醚-6 附着在金属表面,阻止了金属表面与本体溶液的直接接触,进而阻碍了Co(OH)2(782.216 eV)[15]被进一步氧化为Co3O4的过程。

图4 分别经过3 种溶液处理的Co 表面的Co 元素XPS 光谱Figure 4 XPS spectra of Co on Co surface after being treated with three kinds of solutions

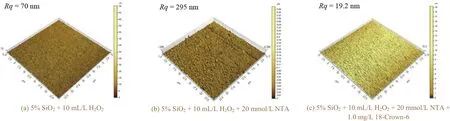

2.4 CMP 后的AFM 表征

在化学机械平坦化过程中,把晶圆表面的粗糙度控制在要求以内可以提高产品的良品率。Co 表面的粗糙度太大不利于金属叠层的沉积,导致光刻等后续工艺的难度增大。在2.2 节的3 种溶液中加入5%(质量分数)SiO2后对Co 镀膜片进行抛光试验,抛光后Co 表面的AFM 表征结果如图5 所示。比较图5a 和图5b 可知,抛光液中添加NTA 的情况下,Co 镀膜片抛光后的Rq(评定轮廓的均方根偏差)大幅增加,表面十分粗糙,可见在CMP 过程中NTA 对Co 镀膜片表面造成了严重腐蚀。为了保证CMP 后表面平坦,需要加入腐蚀抑制剂以提高表面质量。对比图5b 和5c 可以发现,添加1.0 mg/L 8-冠醚-6 抛光后Co 镀膜片的Rq减小到19.2 nm,表明18-冠醚-6 可以显著改善CMP 后Co 的表面质量。

图5 采用3 种抛光液抛光后Co 镀膜片的表面轮廓特征Figure 5 Surface profiles of Co-coated sheet after being polished with three kinds of slurries

2.5 机理讨论

在进行化学机械抛光时,加入双氧水可以使得Co 表面发生氧化反应,生成CoO 和Co3O4,并在碱性条件下生成少量Co(OH)2,而Co(OH)2又会进一步转化为Co3O4。相关反应如式(2)至式(5)所示。

根据X.B.Zhang 等[17]对不同pH 下NTA 的物种分布的研究可知,pH = 9 时Co2+与[NTA]3−将如式(6)所示以1∶1 发生配位反应,生成可溶性配合物,从而加速Co 的去除,因此在宏观上会发现Co 表面出现腐蚀现象。加入18-冠醚-6 之后,Co 表面的腐蚀得到了有效控制。推测是因为18-冠醚-6 能够在Co 表面与二价钴离子反应生成一层不溶性的保护膜,阻碍Co 离子与NTA 的反应。Co 膜表面凸处会被机械去除,凹处因存在保护膜而不受影响,Co 膜表面因此而达到平坦化效果,满足了工艺要求。相关机理如图6 所示。

图6 18-冠醚-6 对Co 的反应机理示意图Figure 6 Schematic diagram showing the reaction mechanism of Co with 18-Crown-6

3 结论

18-冠醚-6 可以作为一种有效改善Co 化学机械抛光表面特性的缓蚀剂来使用。加入一定的18-冠醚-6 可以减小Co 与TiN 的腐蚀电位差,大幅降低Co 的静态腐蚀速率,改善抛光后Co 的表面特征。