基于聚噻吩的金属结晶核复合物薄膜制备及其电镀应用

2022-07-04李玖娟周国云何为洪延张怀武王翀马朝英艾克华张仁军

李玖娟 ,周国云,何为 *,洪延,张怀武,王翀,马朝英,艾克华,张仁军

(1.电子科技大学材料与能源学院,四川 成都 610054;2.电子科技大学电子科学与工程学院,四川 成都 610054;3.四川省华兴宇电子科技有限公司,四川 德阳 618412;4.四川英创力电子科技股份有限公司,四川 遂宁 629000)

2000 年诺贝尔化学奖颁发给导电聚合物的发现者,导电聚合物从此受到各界研究者的关注[1]。由于导电聚合物具有导电性,研究者们将其作为非金属种子层,在绝缘基板直接电沉积导电层,并称其为导电聚合物直接电镀技术[2-4]。近年来该技术发展迅速,在绝缘基板“金属化”领域已能够取代传统化学沉积金属技术,广泛应用于树脂、塑料、木材、陶瓷等绝缘材料上形成导电金属层。

导电聚合物按分子结构可分为聚吡咯(Polypyrrole,PY)、聚苯胺(Polyaniline,PA)和聚噻吩(Polythiophene,PT)三大类,这些聚合物除了导电性良好外,在空气中也能稳定存在。尤其PT 是导电聚合物直接电镀技术的理想导电载体,因为它具备易制备、尺寸小、导电率可调控等特性[5-6]。PT 直接电镀工艺不需要像传统化学沉铜技术那样采用甲醛作为还原剂,也不使用乙二胺四乙酸(Ethylenediaminetetraacetic acid,EDTA)等化学试剂作为Cu2+的配位剂[7-9],因此减少了工业生产对环境的污染。

虽然PT 直接电镀具有许多优点,但其在电镀时由于聚合物的电阻远大于金属种子层,导致沉积铜速率较低[10],因此提高沉积铜速率是导电聚合物直接电镀技术广泛应用亟需突破的瓶颈。众所周知,在电镀过程中快速形成大量结晶核是提高电沉积速率的方法之一,且较常用的金属结晶核为Cu 和Ag。故本文采用化学氧化聚合方法在形成聚噻吩薄膜的同时将Cu2+和Ag+还原为Cu0和Ag0,形成3 种含有金属单质的聚噻吩复合物薄膜。这3 种薄膜具有较高的导电性,且Cu0、Ag0作为种子团簇和结晶核与PT 薄膜复合,能提高在玻璃纤维环氧树脂(Fiberglass-reinforced epoxy resin,FR-4)上直接电沉积铜的速率。不仅如此,还通过使用含有添加剂聚二硫二丙烷磺酸钠(Sodium polydithiodipropane sulfonate,SPS)和聚乙二醇8000(Polyethylene glycol 8000,PEG8000)的电镀液,研究3 种含金属的聚噻吩复合物薄膜作为非金属种子层在电镀时的相关特性。

1 实验

1.1 制备含金属的聚噻吩复合物薄膜

迄今为止,常见形成导电聚合物的方法主要有电化学聚合法和化学氧化聚合法[2,11]。本文采用化学氧化聚合法在FR-4 表面生成含金属的聚噻吩复合物薄膜,然后通过电镀在其表面沉积一层导电的铜。

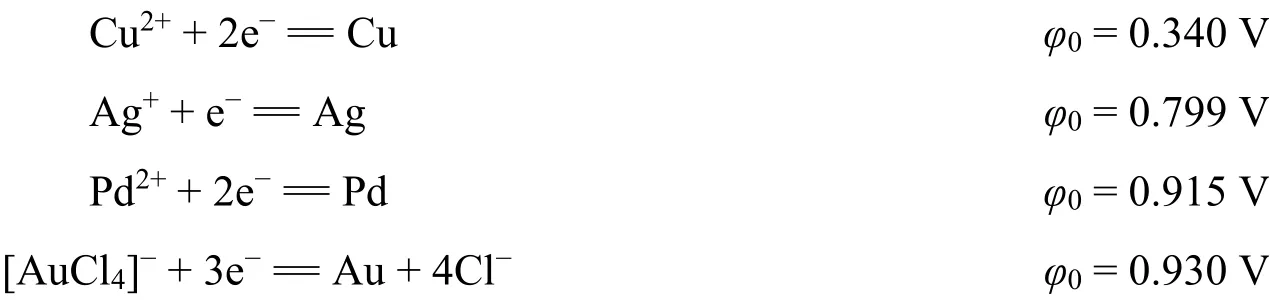

依据以下4 种最常用的金属离子的氧化还原电位,考虑金属盐的物理性质及成本的控制,本文选择Cu2+和Ag+作为聚噻吩复合物薄膜中金属单质的来源,经过化学氧化聚合反应形成含Cu0的聚噻吩复合物薄膜(Cu–PT)、含Ag0的聚噻吩复合物薄膜(Ag–PT)以及含Cu0和Ag0的聚噻吩复合物薄膜(Cu/Ag–PT)。

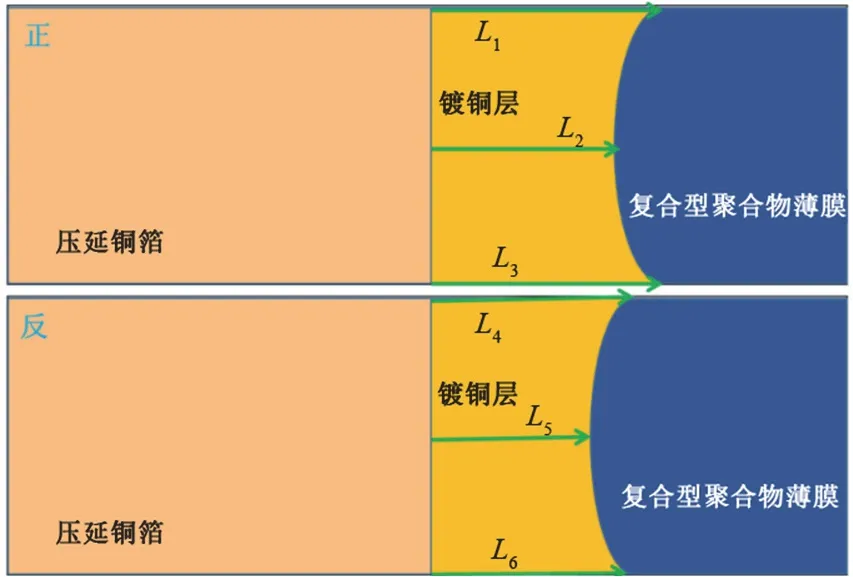

基于聚噻吩的复合物薄膜合成步骤如下:(1)蚀刻──采用双氧水和盐酸的混合溶液蚀刻覆铜基板上固定区域的铜层,暴露出FR-4,为聚噻吩复合物薄膜的形成提供基底;(2)除油──将20 g/L 氢氧化钠、1 g/L 十二烷基苯磺酸钠、3 g/L 碳酸钠和5 g/L 磷酸三钠混合,在50 °C 下把FR-4 浸入上述混合溶液中反应5 min,去除基板表面污染物;(3)等离子处理──在室温下用空气等离子对洗净的FR-4正反两面各处理60 s(压强95 Pa,射频功率90 W),以增加基板表面的亲水基团(如羟基、羰基)数量[12],提高金属离子的吸附;(4)氧化──在90 °C 下将FR-4 浸泡于含0.1%(质量分数)KMnO4、适量金属盐(其中用量与对应形成的聚噻吩复合物薄膜见表1)以及10 g/L H3BO3的混合水溶液中10 min,形成氧化层;(5)聚合──将处理好的FR-4 浸入聚合溶液中,在室温下反应4 h。需要强调的是文中使用的聚合液是购买的含有噻吩单体的商业产品,且氧化溶液中不含金属盐时形成的聚合物为纯PT。

表1 氧化步骤所用不同金属盐的浓度及其对应产物Table 1 Concentrations of metal salts used in the oxidation step and their corresponding products

对具有聚噻吩复合物薄膜的FR-4 直接电镀铜,是在室温下将其放入由130 mL/L 浓硫酸、75 g/L 五水硫酸铜、60 mg/L 盐酸、1 mg/L SPS 及400 mg/L PEG8000 组成的电镀液中,施加2.0 A/dm2的电流密度。上述实验流程可简化为图1。对FR-4 表面进行蚀刻、除油和等离子预处理后,在氧化步骤中使其形成氧化层,接着进行聚合反应。在聚合时,聚合溶液中的噻吩单体通过化学氧化反应在FR-4 表面发生偶联,合成聚噻吩[13]。与此同时,金属离子被噻吩还原为金属单质,直接掺杂在聚噻吩中,形成含金属的聚噻吩复合物薄膜。最后,由于复合物薄膜具有导电性,对其施加一定电流即可镀上铜。

图1 含金属的聚噻吩复合物薄膜的合成及电镀流程图Figure 1 Flowchart of synthesis and electroplating of metal-containing polythiophene composite film

1.2 性能表征

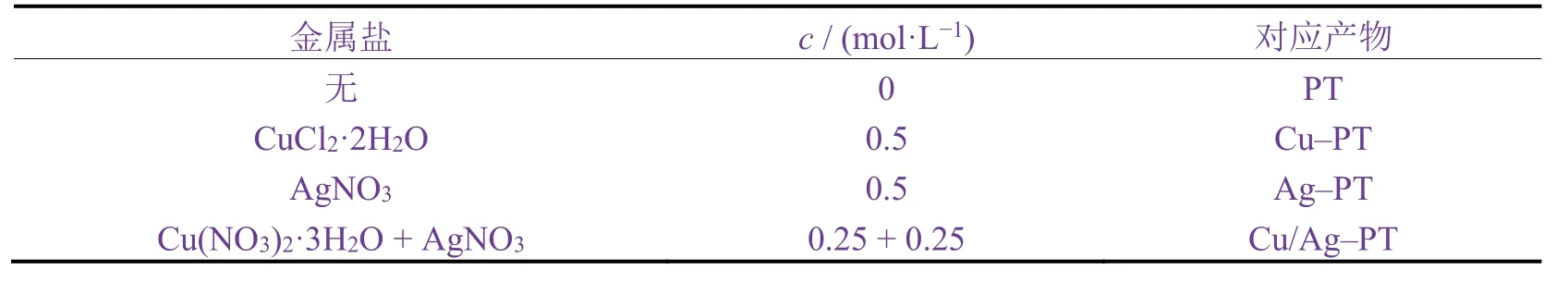

通过Keithley 2400 数字源表测量聚噻吩复合物薄膜的表面电阻,对比含不同金属的聚噻吩复合物薄膜的导电性能。通过JSM-6700F 扫描电子显微镜(SEM)观察复合物薄膜的形貌,并结合能谱(EDS)考察不同元素的分布。通过3D 测量激光显微镜测量不同复合物薄膜的表面粗糙度。除此之外,对电沉积铜层也进行了一系列表征,如通过SEM 观察铜层表面形貌,采用X 射线衍射(XRD)分析电沉积铜层的晶型,以及测量上铜速率(v)。上铜速率是指复合物薄膜电镀一段时间内,其表面电沉积铜长度平均值与时间的比值,可表示为v= (L1+L2+L3+L4+L5+L6)/(6t),其中L1、L2、L3、L4、L5和L6是正反两面6 个位置的镀铜长度(如图2 所示),t是电镀时间。

图2 导电聚合物表面上铜速率计算示意图Figure 2 Schematic diagram showing how to calculate the deposition rate of copper on conducting polymer surface

2 结果与讨论

2.1 FR-4 表面含金属的聚噻吩复合物薄膜的形成

基于化学氧化聚合方法形成含金属的聚噻吩复合物薄膜的原理在前期工作中已有详细阐述[14-15],在此不再赘述。基于图1 的流程,在实验中形成了Cu–PT、Ag–PT 和Cu/Ag–PT,通过SEM 的两种模式观察其形貌,结果如图3 所示。由图3a 至图3c 可知:3 种复合物薄膜表面都存在大量不规则孔洞,但每种复合物薄膜中孔洞的直径有所不同。由图3d 至图3f 可知:3 种复合物薄膜都呈多孔状,但每种薄膜的孔大小存在差异,并且薄膜表面白色物质(代表金属单质)的形貌也有所不同,说明金属单质Cu0和Ag0在聚噻吩中的存在形式不同。另外,既含有Cu0又含有Ag0的聚噻吩复合物薄膜中存在2 种形貌的金属,但形貌和尺寸与前两种复合物薄膜中的金属存在差异,推测这是氧化溶液中金属离子含量不同所造成的(混合氧化溶液中2 种金属离子的含量相同,且都只是含单一金属离子时的一半)。除此之外,图3 还显示出3 种复合物薄膜表面的金属单质分布情况不同,其中Cu0形貌基本一致,较均匀地分布在聚噻吩上。而Ag0可能是在形成过程中形成速率快,众多小尺寸的金属Ag0在聚噻吩上团聚形成了类似于“树叶”的组织。含有2 种金属的复合物薄膜具有前2 种薄膜中金属分布的特征。

图3 Cu–PT(a, d)、Ag–PT(b, e)和Cu/Ag–PT(c, f)二次电子和背散射模式的SEM 图像Figure 3 SEM images of Cu–PT (a, d ), Ag–PT (b, e), and Cu/Ag–PT (c, f ) in secondary electron mode and backscatter mode

由于复合物薄膜都是孔洞结构,通过表面粗糙度(Ra)测试可以对比不同复合物薄膜对原始基板亲水能力的影响,结果如图4 所示。FR-4、Cu–PT 薄膜、Ag–PT 薄膜和Cu/Ag–PT 薄膜的Ra分别为0.645、0.712、1.044 和0.787 µm。由此可知:在FR-4 表面形成复合物薄膜后,基板表面粗糙度增大,变化最大的是Ag–PT,推测这是因为Ag0以类似“树叶”的形状分布在聚噻吩表面。

图4 不同试板表面的3D 粗糙度测试结果:(a)原始基板;(b)Cu–PT;(c)Ag–PT;(d)Cu/Ag–PTFigure 4 3D roughness test results of substrate surface (a) and thin films Cu–PT (b), Ag–PT (c), and Cu/Ag–PT (d) on it

为了进一步获得金属单质在复合物薄膜表面的分布情况,对样品进行了EDS 分析,结果如图5 所示。在样品表面探测到硫元素和金属元素的存在,其中硫元素代表聚噻吩,而且硫元素分布最多,说明复合物薄膜的主要成分为聚噻吩。

图5 3 种聚噻吩金属复合物薄膜的EDS 分析结果:(a)Cu–PT;(b)Ag–PT;(c)Cu/Ag–PTFigure 5 EDS analysis results of 3 kinds of metal–polythiophene composite films: (a) Cu–PT; (b) Ag–PT; (c) Cu/Ag–PT

2.2 含金属的聚噻吩复合物薄膜直接电镀

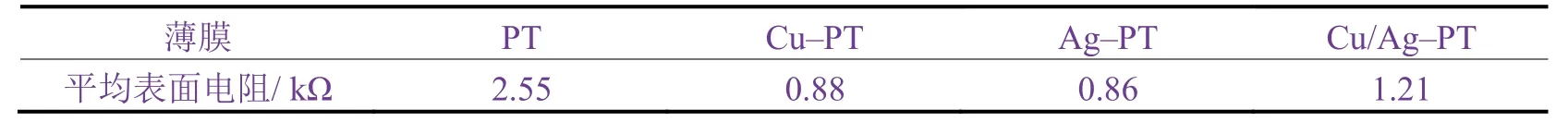

在几种试样上随机选取10 段1 cm 间隔测量表面电阻,并求其平均值。由表2 可知,聚噻吩上掺杂金属单质后,表面电阻明显下降。

表2 聚噻吩薄膜和3 种含金属的聚噻吩复合物薄膜的表面电阻Table 2 Surface resistance of polythiophene film and 3 kinds of metal–polythiophene composite films

根据导电聚合物间隔1 cm 的表面电阻小于20 kΩ 就可以进行直接电镀的要求[3],本实验合成的复合物薄膜能作为非金属种子层对FR-4 直接电沉积金属铜层。在相同的电镀条件下,对分别形成了Cu–PT、Ag–PT 和Cu/Ag–PT 薄膜的FR-4 基板电镀20 s,此时基板表面无明显的铜层出现,选择基板固定区域进行SEM 表征。

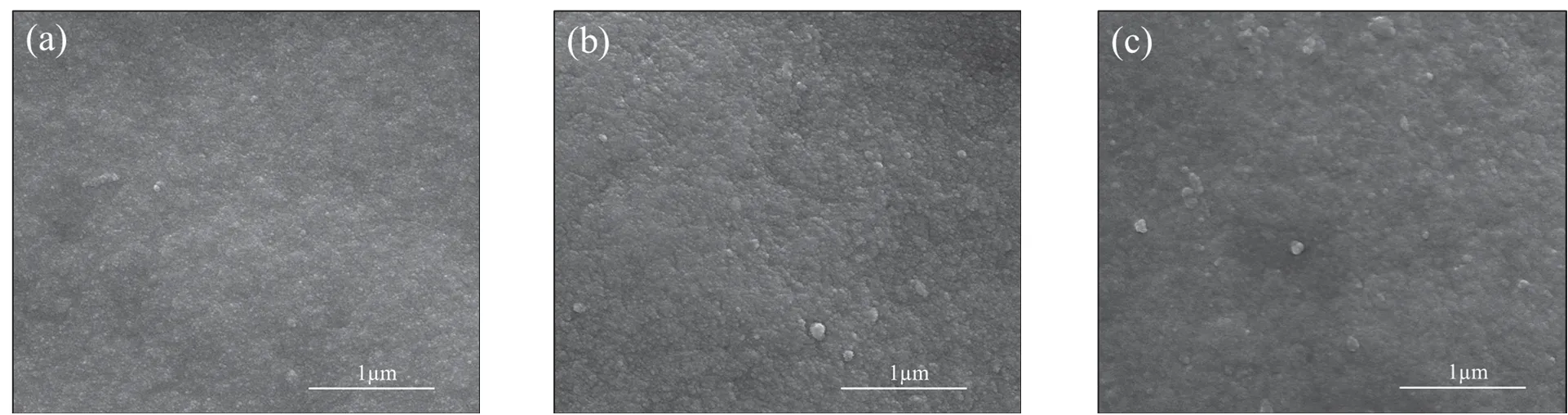

从图6a 可以看到,Cu–PT 薄膜在电镀初始阶段有不规则多边形的铜微粒堆积,形成“花簇”结构;Ag–PT薄膜在相同的电镀阶段则形成了“树枝”结构(见图6b);Cu/Ag–PT 薄膜上则同时出现了上述“花簇”和“树枝”2 种结构(见图6c 和图6d)。因此推测这种现象是复合物薄膜上金属单质的形貌不同所造成的。当电镀时间延长至30 min,3 种复合物薄膜表面均被电沉积铜层覆盖,铜层形貌无明显差异(见图7),都是细小铜颗粒紧密堆积,且把复合物薄膜的多孔表面填充平整,形成了致密、平坦的表面。这样的表面作为外层导电层,在信号传输时能有效降低信号的损耗[16]。

图6 3 种含金属的聚噻吩复合物薄膜电镀20 s 时的SEM 图像:(a)Cu–PT;(b)Ag–PT;(c, d)Cu/Ag–PT Figure 6 SEM images of 3 kinds of metal–polythiophene composite films prepared by electroplating for 20 s:(a) Cu–PT; (b) Ag–PT; (c, d ) Cu/Ag–PT

图7 3 种含金属的聚噻吩复合物薄膜电镀30 min 的铜层SEM 图像:(a) Cu–PT;(b)Ag–PT;(c)Cu/Ag–PTFigure 7 SEM images of copper coatings prepared on metal–polythiophene composite films by electroplating for 30 min:(a) Cu–PT; (b) Ag–PT; (c) Cu/Ag–PT

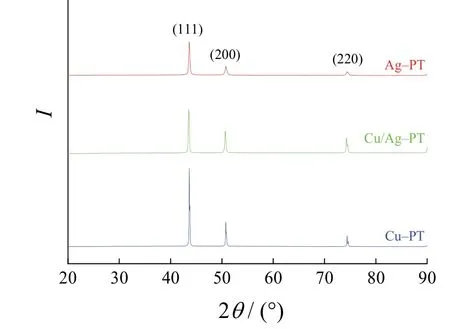

此外,图8 显示3 种情况下形成的铜镀层的XRD 谱图基本相同,分别在2θ为43.6°、50.7°和74.3°出现衍射峰,对应于铜的(111)、(200)和(220)晶面。根据铜的XRD 标准卡(PDF#04-0836)可知,电镀铜层是典型的面心立方(fcc)结构[17]。另外,XRD 谱图中没有其他峰的出现,说明铜层纯度高,没有其他杂质的污染或铜单质没有被空气中的氧气氧化。

图8 3 种含金属的聚噻吩复合物薄膜电镀30 min所得铜层的XRD 谱图Figure 8 XRD patterns of copper coating prepared on 3 kinds of metal–polythiophene composite films by electroplating for 30 min

3 种聚噻吩复合物薄膜在相同条件下电镀,通过对比上铜速率,判断不同复合物薄膜上电沉积铜的快慢,结果如图9 所示。当电镀5 min 时,3 种复合物薄膜中上铜最快的是Cu–PT,为5.13 mm/min,最慢的是PT,为3.42 mm/min;继续电镀至10 min 时,Cu–PT 的上铜速率增大至6.33 mm/min,而Ag–PT 与Cu/Ag–PT 薄膜的上铜速率差异较小,分别为5.40 mm/min 和5.70 mm/min,均比PT 的上铜速率(5.83 mm/min)低。根据表2 中各个复合物薄膜的表面电阻推测,电镀时Ag–PT 薄膜的上铜速率应为最高,但实验结果相反。结合金属单质在复合物薄膜中的分布情况,猜测这是因为Cu0在复合物薄膜中分布更均匀,在电镀时多点同时发生微电极反应,局部形成铜层,随着电镀的进行,这些区域相互连接而使得铜层面积更大,故Cu–PT 的上铜速率较快。但随着电镀的进行,聚合物薄膜上均电沉积了铜层,此时电镀旨在加厚铜镀层,所有薄膜的上铜速率与结晶核无明显关系,但由于初期Cu–PT 薄膜的上铜速率远大于其他3 种薄膜,因此造成电镀10 min 时Cu–PT 的上铜速率最大,其他3 种薄膜的上铜速率无较大差异。

图9 聚噻吩薄膜和3 种含金属的聚噻吩复合物薄膜电镀不同时间所对应的上铜速率Figure 9 Deposition rates of copper on polythiophene film and 3 kinds of metal–polythiophene composite films at different electroplating times

经过电镀30 min,3 种聚噻吩复合物薄膜完全被铜层覆盖。通过百格刀与3M 胶带定性测试铜层与FR-4之间的结合力,是验证铜层可靠性的方法之一。采用百格刀将铜层表面分割成规则的多个小正方形,立即使用3M 胶带对其粘贴,快速撕扯后观察胶带上铜屑面积,以判断铜层与基板的结合情况,结果如图10 所示。很明显,Cu–PT 薄膜被撕扯较多,而Ag–PT 与Cu/Ag–PT 薄膜上铜层脱落的情况基本一致,表明Ag–PT 与Cu/Ag–PT 薄膜表面形成的铜层与FR-4 的结合力较好,根据ISO 2409:1992Paints and Varnishes — Cross-cut Test标准来判断,这2 种复合物薄膜形成的电镀铜层与基板之间的结合力合格。

图10 3 种含金属的聚噻吩复合物薄膜表面电镀铜层与FR-4 的结合力测试结果:(a)Cu–PT;(b)Ag–PT;(c)Cu/Ag–PTFigure 10 Adhesion test results between copper coatings electroplated on 3 kinds of metal–polythiophene composite films to FR-4 substrate: (a) Cu–PT; (b) Ag–PT; (c) Cu/Ag–PT

3 结论

采用含KMnO4与金属盐的氧化溶液通过化学聚合法在FR-4 基板上形成含金属的聚噻吩复合物薄膜,其形貌为多孔结构,增加了基板表面积,有利于与电镀液接触。Ag–PT 薄膜表面电阻最小,其次是Cu–PT,最大的是Cu/Ag–PT 薄膜。在电镀时,由于3 种复合物薄膜含金属单质的形貌不同,电镀初始阶段铜微粒堆积成“花簇”和“树枝”两种结构。电镀10 min 时,Cu–PT 薄膜的上铜速率最大,为6.33 mm/min。随着电镀时间延长至30 min,复合物薄膜表面完全被镀铜层覆盖,3 种复合物薄膜表面形成的镀铜层都是以细小铜颗粒紧密堆积而成,且将复合物薄膜的多孔表面填充平整。根据电镀过程中3 种复合物薄膜对应的上铜速率以及镀层与FR-4 之间的结合力,最终选择Cu/Ag–PT 薄膜作为非金属种子层。通过它可在FR-4 上直接电镀形成导电铜层。