电解槽零点电位差的重要性及参数选定

2019-12-28孙昌稳

田 娜,郭 永,孙昌稳

(唐山三友氯碱有限责任公司,河北 唐山063305)

电解槽是离子膜法生产烧碱的核心设备[1],在工艺生产过程中, 准确检测电解槽运行是否正常尤为重要。现工艺在电解槽设置有零点电位差检测装置,零点电位差作为电解槽的监测装置, 可快速判断出电解槽在运行时的异常情况,并设有高高、低低联锁调停电解槽程序, 可在发现异常情况下直接切停整流装置,避免发生生产事故,降低经济损失。 零点电压差装置对安全生产有重要的意义。

1 电解槽零点电位差的重要性

离子膜法烧碱电解工序电解反应是连续进行的,进槽盐水流量、循环碱液流量不正常等都会对电解槽离子膜带来损伤, 影响离子膜的使用寿命,严重时会导致氢气、氯气泄漏,引起爆炸。 在电解过程中,每个单元槽槽电压大约是3 V,以每台电解槽有120 个单元槽为例,电解槽总电压为360 V,上半区、下半区均为180 V,电解槽中点电压理论上应该为零。 一旦电解槽上半区或是下半区出现问题,无论是发生断路还是短路情况,电解槽中点电压都会随之发生很大的变化,破坏中点电压的平衡,导致出现电位差, 电位差值超过允许的设置值时,DCS就会发出停车信号,联锁整流器封锁脉冲进行停电保护。 零点电位差的联锁保护作为重要有效的防护措施[2],其重要性显而易见。

在电解工序中,每台电解槽都安装有独立的零点电位差,并且电位差联锁是为正常运行的电解槽而设定的,反映的是电解槽在运行时突然变化的电位差,电解槽每次开停车过程中其电位差也会有变化,所以零点电位差每次开车都必须调整。 在正常生产过程中,零点电位差的信号以4~20 mA 的形式输送至DCS,在DCS 程序控制中,设有高高、低低联锁,直接将停车信号发送整流器或整流变,实施联锁停对应的电解槽。 选用高质量、高精度的零点电位差对整个电解工序意义重大。

电解槽电位差作为检测电解槽的重要设备,一旦电位差发生变化,一定要高度重视,及时处理。 单元槽阳极液进槽软管堵塞、单元槽膜漏、单元槽漏等设备损坏情况都会导致电位差发生变化2, 如果电位差故障, 不能及时反应出生产中的异常状态,很有可能会造成离子膜损坏,因此零点电位差长期处于良好的运行状态尤为重要。

2 电解槽零点电位差测量原理

2.1 电解槽零点电位差测量原理

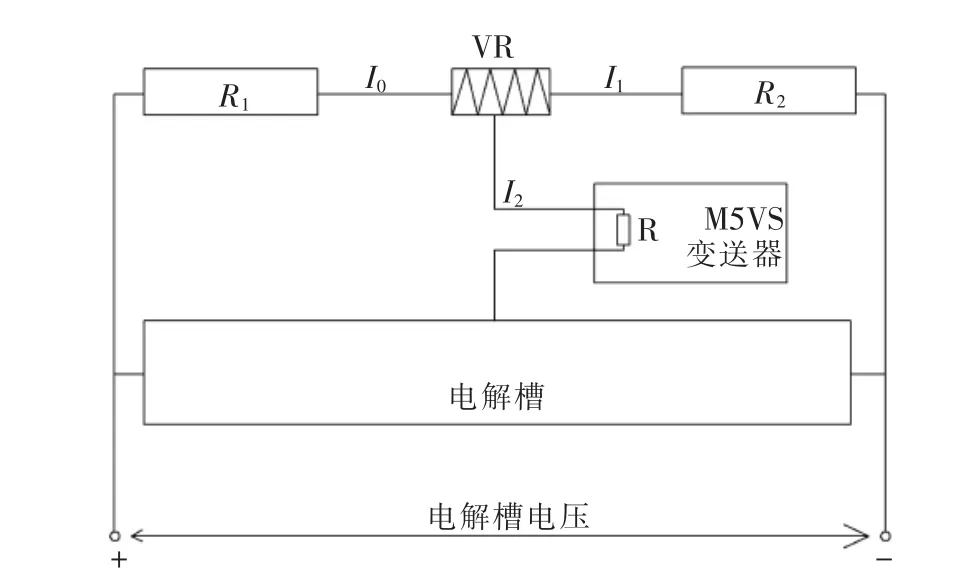

零点电位差是利用电解槽本体与两个外接电阻共同组成一个电桥,把电解槽从中间分开,取出电解槽中点电位,再与两个外接电阻中点电位相比较,得到的差值就是这个电位差。 由于每个单元槽的特性不完全相同,所以从电解槽取得的中点电位只是物理上的中点,不是电压中点,为了解决这一问题,让电桥保持平衡,就在两个外接电阻之间设立了可调电阻,在系统开车前期通过调节可调电阻将电位差调到0 点,稳定后投入联锁,电解槽零点电位差测量原理示意图见图1。

图1 电解槽零点电位差测量原理示意图

2.2 电解槽零点电位差可调电阻及外接电阻规格的选定

图1 中:R1、R2为零点电位差外接电阻, 且R1=R2,一般为kΩ 级(M5VS 变送器配套提供为10 kΩ)。

VR 为零点电位差可调电阻, 在电解槽开车阶段,未投入联锁前,通过调节此电阻将电位差调为零,一般为kΩ 级(M5VS 变送器配套提供为5 kΩ)。

R 为电位差变送器的输入内阻, 常用M5VS 变送器(此为超小型端子盘形信号变送器,可将直流信号转换成标准过程信号)此内阻为1 MΩ。

随着电解槽电解能力不同, 槽电压也不同,一般为直流几百伏(以UC=600 V 为例)。

按R1=R2=10 kΩ、VR=5 kΩ 计算

回路电阻:RH=R1+R2+VR=25 kΩ

回路电流:I0≈UC/RH=24 mA

电阻R1、R2功率约为5.76 W, 电阻处于发热较大的状态,电阻端子易出现老化现象,长期运行还会改变电阻的性质,甚至可能出现短路造成故障引起联锁停车。

按照此参数值选择电阻还会造成电位器 (即可调电阻VR)分压较大。 电位器转动很小的角度时输出就有较大的变化,不易调零,延长了开车调试时间。

综合以上的分析结果, 为了降低电阻的发热量, 需适当增大零点电位差回路电阻RH 阻值;为了提高调节精度,又需适当减小零点电位差电位器的阻值,即增大外接R1、R2的阻值,减小VR 阻值。电阻R1、R2选40 kΩ、10W,可调电阻选2kΩ、1 W。

回路电阻:RH=R1+R2+VR=82 kΩ

回路电流:I0≈UC/RH=7.3 mA

电阻R1、R2功率约为2.14 W,工作状态良好。

通过查阅M5VS 变送器的规格书, 确定输入内阻R 为1 MΩ,精度±0.1%,输入量程为直流-2.5~+2.5 V,输出为4~20 mA。 可得变送器最大输入电流I2=2.5 μA,经过计算,新选定的电阻值对测量的最大影响为0.3‰,满足测量精度要求。

3 结语

零点电位差是靠连接与电槽的一个电桥来实现检测的,开车时要通过可调电阻将压差调到0 点,这是因为每个单元槽的特性不会一致, 上下半区的电压也不会相同,初始压差也不会为0,但这并不表示电解槽有故障, 按照常规操作将电位差调0 即可。 另外,槽温变化、阴阳极液浓度变化、流量变化都会造成电解槽电阻变化,要将零点电位差联锁解除,正常之后重新投用。

电解槽电位差在投入联锁前调0 过程中,由于中间环节很多, 加上电解槽总电压最高可达500 V以上,因此用简单信号发生器无法模拟现场的实际工况,而且由于最终测量的电压变化范围只有-2.5~2.5 V,因此有必要用专用的信号发生器对工况进行模拟。 目前行业内无专用校验仪对电解槽零点电位差进行校验,在零点电位差出现误差、异常波动等现象时故障点查找困难,此问题可作为日后研究的方向,研制一种零点电位差专用的校验装置,便于迅速准确查找故障点, 保证零点电位差处于良好状态。