卷对卷连续电泳漆应用性能的综合评价方法

2022-07-04董昌林

董昌林

(富士康科技集团富顶精密组件(深圳)有限公司,广东 深圳 518110)

卷对卷连续高速电镀生产工艺因成本低、生产效率高、镀层品质稳定、镀液易管理等优点而深受广大电镀生产企业的青睐。据表面处理业界统计,卷对卷连续电镀生产工艺约占整个电子接插件产品表面处理方式的50%左右,并且有逐年增加之势。传统电泳漆涂层的生产主要以滚挂镀为主,生产效率低,良率达不到要求,不能满足大量生产的需求。将电镀和电泳漆两种工艺结合在一起的卷对卷连续高速处理工艺的开发是业界的新尝试。

笔者所在公司是传统的电镀生产企业,某金属机架外表面需开发彩色绝缘涂层,局部又要求有导电金属电镀层,因此需要在卷对卷联机电镀生产中增加电泳涂层工艺,而电泳漆开发是新工艺开发过程中的重点,在电泳漆开发过程中共寻找到5 家电泳漆供应商(分别记为RB、YL、RZ、HQ 和HX)。在前期厂内产品大量手工实验中,RB 和YL 电泳漆在工件边缘会露出客户不能接受的金属色而先后被淘汰,最后HQ、HX 和RZ这3 家的电泳漆(以下分别称为A、B、C)进入实验室评估阶段,本文将介绍整个评估过程。

1 实验

1.1 配方和工艺

工艺流程主要为:电解脱脂(2 A,30 s)→酸洗(5 s)→镀镍(2 A,30 s)→电泳(60 V,30 s)→烘烤(180 °C,30 s)。

电解脱脂采用深圳三青化学工业公司的622 除油粉,配成体积分数为70%的脱脂液。

酸洗采用深圳腾龙源公司的50%工业硫酸,配成体积分数为20%的酸洗液。

镀镍液含70 g/L 氨基磺酸镍(由东莞罗门哈斯化学提供)。

A、B、C 三种电泳漆均采用去离子水配制,试验参数均是:电泳电压60 V,电泳温度25 ~ 28 °C,电泳时间30 s,烘烤温度180 °C,烘烤时间30 s。

A 的开缸配方为:去离子水80%,树脂20%,黑色色浆10 mL/L,蓝色色浆2 mL/L。

B 的开缸配方为:去离子水80%,树脂20%,黑色色浆10 mL/L,蓝色色浆2 mL/L。

C 的开缸配方为:去离子水75%,树脂25%,黑色色浆10 mL/L。

1.2 性能检测方法

1.2.1 电泳漆的基本性能

1.2.1.1 沉积速率

良好的沉积速率是卷对卷连续电镀电泳的关键。选取一段CuTi 材质的冲压后端子,依上述流程试验后取样品做切片分析。将切片放于金相电子显微镜下检测涂膜厚度,以判断电泳漆的沉积速率,涂膜厚度越大,则电泳漆的沉积速率越高。不同试件检测的部位相同,取5 个点,得平均值。

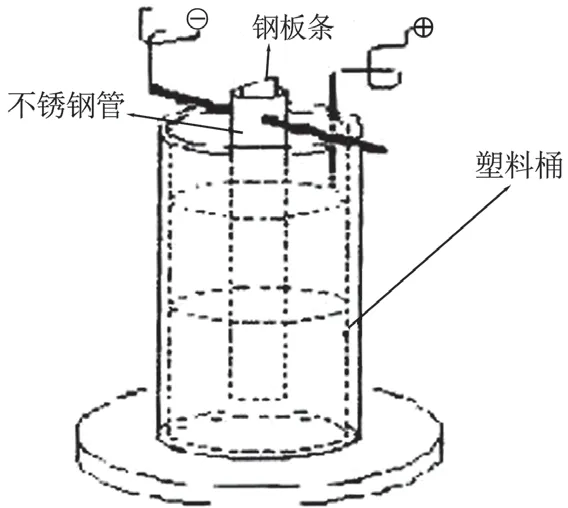

1.2.1.2 泳透力

电泳漆的泳透力类似于电镀药水的深镀能力,是指电泳涂料工作液在电场作用下,令工件背离阴极(或阳极)的部位电泳上漆的能力。泳透力越高,涂覆能力越强,生产结构复杂的立体型电子连接器产品时就越容易上膜。采用钢管法测定电泳漆泳透力:取一根高220 mm、外径25 mm、内径20 mm 的不锈钢管,将净长230 mm(电泳漆浸泡高度200 mm)、宽15 mm、厚1 mm 的钢板条插入其中,钢板条的涂装情况即可反映出电泳漆工作液对工件内腔的泳涂能力。如图1 所示,电泳槽是高240 mm、内径54 mm 的筒形塑料容器,电极采用周长185 mm、高100 mm 的薄紫铜片围成圆角状,紧贴电泳槽内壁放置,并在此电极上引出导线。分别用不同的电泳漆进行试验,对比它们的泳透力。

图1 泳透力试验装置示意图Figure 1 Schematic diagram of the setup for testing the throwing power of electrophoretic paint

以内板(空腔)的泳涂高度和外表面的涂膜高度之比作为评价指标,泳透力 = [(实膜高度 + 1/2 虚膜高度)÷电泳漆浸泡高度]×100%,其中实膜和虚膜如图2 所示。

图2 钢板条电泳后实膜与虚膜的示意图Figure 2 Schematic diagram showing the internal height and total height of coating on steel strip after electrophoretic painting

1.2.2 电泳涂层的性能

统一以250 mm × 40 mm × 0.15mm 的磷铜片为基体,按1.1 节所述流程泳板。

1.2.2.1 外观目视A、B、C 三种电泳涂层的外观,要求允许的电流范围足够宽,而且涂层均匀、细致,不能存在针孔、麻点、毛刺、斑点、烧焦、露底等瑕疵。

1.2.2.2 附着力

参考国标GB/T 9286–1998《色漆和清漆 漆膜的划痕试验》做百格试验,按0B、1B、2B、3B、4B、5B、6B 七级分类评价漆膜从底材分离的抗性。

试验方法;刀口宽度为10 ~ 12 mm,以1.0 ~ 1.2 mm 为间隔,先划出10 条间隔相同的直线刀痕,再沿与以上直线刀痕垂直的方向划下,形成10 × 10 排布的正方形,注意刀应划至底材。划完后将3M 胶带贴于百格位置,以手指按压,令胶带紧密贴附,再瞬间用力将胶带撕起,目视涂层是否有脱落。

1.2.2.3 硬度

参考国标GB/T 6739–1996《涂层硬度铅笔测定法》,在铅笔硬度试验机上检测电泳膜层的硬度,载荷5 N,测试速率0.5 ~ 1.0 mm/s,使用三菱UNT 型铅笔,划线长度至少3 mm,观察每支铅笔是否在样品表面产生刮痕,以由硬到软的顺序来判断,第一支不留下刮痕的铅笔就是最终的铅笔硬度测试结果。

1.2.2.4 耐碱性

将被测样品置于装有5%氢氧化钠溶液的透明烧杯中,记录漆膜脱落或变色所经历的时间。

1.2.2.5 耐酸性

将被测样品置于装有5%硫酸溶液的透明烧杯中,记录漆膜脱落或变色所经历的时间。

1.2.2.6 耐溶剂性

将被测样品置于装有二甲苯的透明烧杯中,记录漆膜脱落或变色所经历的时间。

1.2.2.7 耐沸水

将被测样品置于装有沸水的烧杯中,恒温加热,记录漆膜脱落或变色所经历的时间。

1.2.2.8 耐蚀性

按ANSI/ASTM G85-09Standard Practice for Modified Salt Spray (Fog) Testing标准进行盐雾测试,在温度(35 ± 2) °C,相对湿度大于95%,盐水溶液pH 为6.5 ~ 7.2,每80 cm2降雾量1 ~ 2 mL/h 的条件下连续喷雾12 h,以镀层出现红锈的最短时间作为评价镀层耐蚀性的依据。

1.2.2.9 耐温湿度循环

将样品置于KTHC-615TBS 型恒温恒湿试验箱(温美电气厂)中,依以下条件测试:“在25 °C、相对湿度50%之下停留5 min”→“2 h 内升温至65 °C,达到相对湿度30%后停留4 h”→“1 h 内升温至65 °C,在相对湿度90%之下停留72 h”→“1 h 内升温至65 °C,在相对湿度30%之下停留4 h”→“2 h 内降温至25 °C,在相对湿度30%之下停留1 h”→“20 min 内降温至25 °C,在相对湿度50%之下停留30 min”。产品取出后,观察裁切口有无生锈,表面颜色有无变化,电泳层有无脱落、起泡等不良现象。

1.2.3 电泳漆的成本分析

1.2.3.1 添加剂的采购成本

统计各生产厂家的电泳漆销售单价,比较高低。

1.2.3.2 电解消耗成本取不同电泳漆开缸液各1 000 mL,以60 A/dm2的电流密度电解100 h,再采用电解消耗后的电泳液进行赫尔槽试验,依黄铜试片的光亮状况适当补充添加剂至开缸水平,反复试验3 次,取单位电量消耗添加剂体积的平均值作为添加剂的标准消耗量[单位:mL/(kA·h)]。

1.2.4 电泳漆的环保特性评价

1.2.4.1 总磷

按照1.1 节开缸,依GB/T 11893–1989《水质 总磷 规定钼酸铵分光亮度法方法》测定总磷含量。

1.2.4.2 重金属及其他有害物质含量

RoHS(关于限制在电子电器设备中使用某些有害成分的指令)规定,在电子电器产品中限制使用6 类有害环境物质,镀层中有害成分超标的产品不准进入欧盟市场。于是按照1.1 节开缸后,参照IEC 62321:2013Determination of Certain Substances in Electrotechnical Products系列标准测定铅、镉、汞、六价铬、多溴联苯和多溴联苯醚的含量。

1.2.4.3 化学需氧量

按照1.1 节开缸,依GB/T 11914–1989《水质 化学需氧量的测定 重铬酸盐法》检测电泳漆工作液的COD。

2 结果与讨论

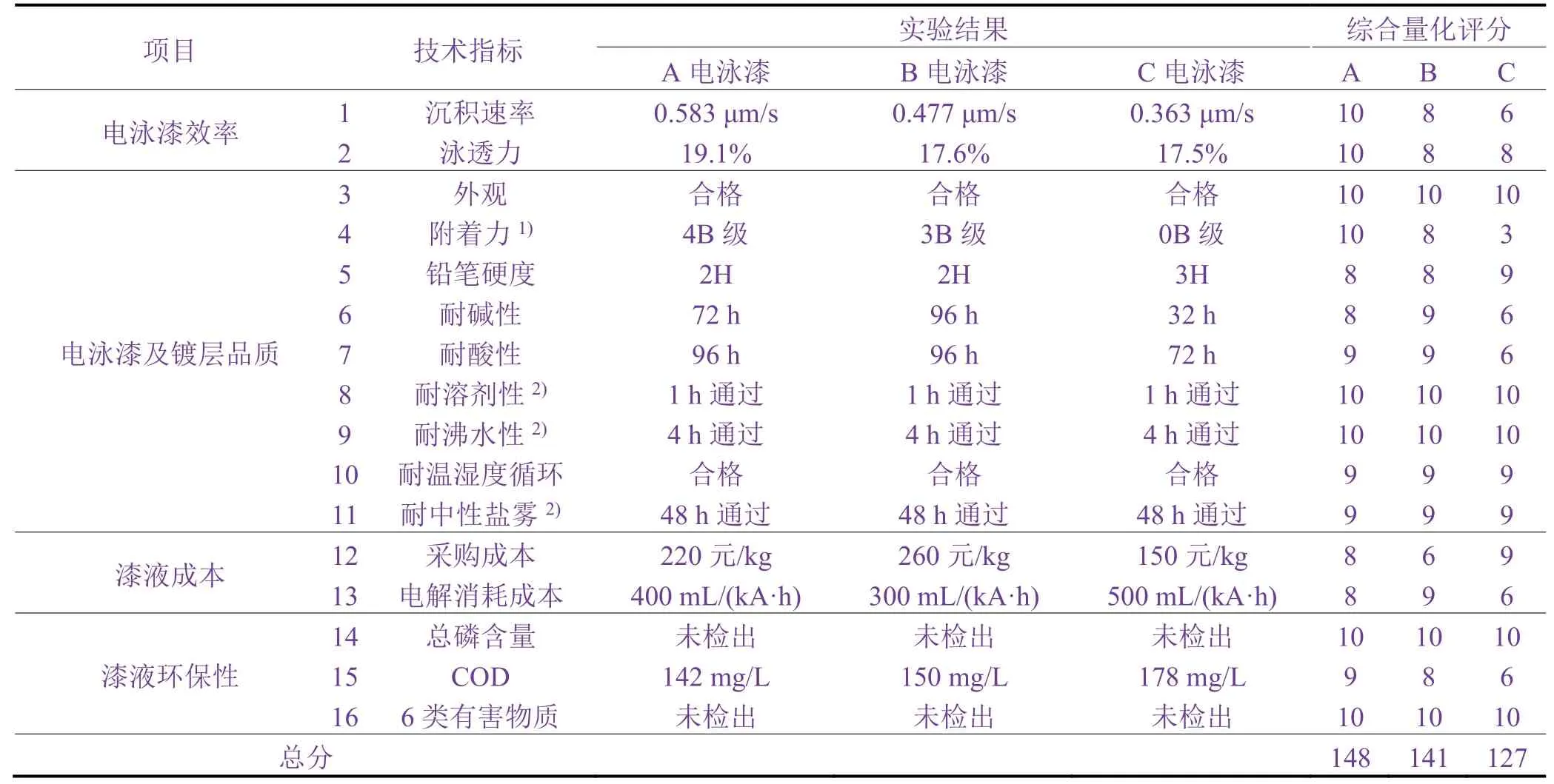

3 种电泳漆的综合使用性能评价见表1,附着力测试前后的试样照片分别见图3 和图4。3 种电泳漆的电解消耗量有明显差距,B 电泳漆的电解消耗量最低,A 电泳漆排第二,C 电泳漆最大,而3 种电泳漆的成本并不相同。假设3 种电泳漆的密度相同,那么单价乘以电解消耗量便可简单视之为单位电量的电泳漆消耗成本,A、B、C 电泳漆分别为880、780 和750 元/(kA·h)。诚然,C 消耗量最大,但采购成本上有巨大优势,其单位电量的消耗成本最小。如果单凭电解消耗量来选,那就是B,但综合来看是C 最好,A 则是单位电量消耗成本最大的。在质量有保证的前提下,选用单位电量消耗成本低的电泳漆才能最大限度地降低生产成本。

图3 3 种电泳漆样品的外观照片Figure 3 Appearance of three kinds of as-prepared electrophoretic coating samples

图4 3 种电泳漆样品百格试验后的外观照片Figure 4 Appearance of three kinds of electrophoretic coating samples after cross-cut test

表1 3 种电泳漆各项性能测试的结果与综合评价Table 1 Test results and comprehensive evaluation of three kinds of electrophoretic paints and their coatings

总磷及化学需氧量是两项最重要的环保技术指标。电泳漆添加剂大部分为有机物,因此有较高的COD,而磷均未检出。

总的量化评分结果显示,A 电泳漆具有比其他两种电泳漆更好的使用性能,可作为连续电镀电泳生产线的首选。

3 结语

本文建立了连续卷对卷高速电镀电泳工艺所用电泳漆的综合试验评价方法和量化评分标准。综合考虑了漆液的沉积速率、渗透力,漆膜外观、附着力、硬度、耐碱性、耐酸性、耐溶剂性、耐沸水性、耐中性盐雾腐蚀性,以及采购成本、电解消耗成本、总磷、COD、六类有害物质等16 项技术指标,确保企业选用质优、价廉、高效及环保的电泳漆应用于卷对卷电镀电泳连线生产。