基于ROBCAD 工业机器人干涉问题仿真分析

2022-06-04董诗绘

董诗绘

(唐山工业职业技术学院,河北 唐山 063000)

0 引言

工业机器人在自动化生产线上已广泛应用。目前主要应用于汽车焊接、喷涂及危险场合某些工序上。随着空间操作任务的复杂性不断加大和智能化不断提高,机器人在运动过程中可能发生碰撞从而导致各手臂之间不能协调运动,甚至由于碰触而使设备损坏。所以如何处理机器人在工作时的干涉已经成为工业机器人应用中必须解决的关键问题。

本研究以机器人焊接生产线为研究对象,在实际生产中,有些焊接工件的曲面是非常复杂的,焊枪与之发生碰触时很难被发现。而工业机器人在运动时所规划的路径不允许发生机器人和焊枪与其他物体间碰触以及多个机器人之间的相互干扰。由于焊装线上设备集中,空间拥挤,且焊点分布广泛,因此,在机器人执行程序操作过程中,经常产生干扰。主要有2 种:一种是机器人与工装设备(例如机器人底座、夹具、放料架等)发生碰撞;另一种是多机器人碰撞(多机器人同时工作时,机器人相互干扰或碰触,彼此之间发生碰撞)。

1 机器人与工装器具发生干涉

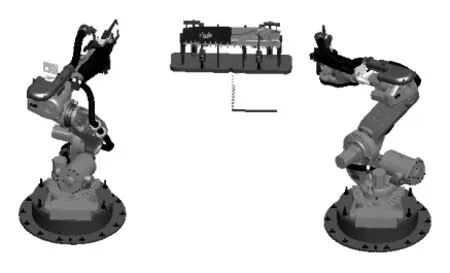

以Robcad 软件为平台,采用两台ABB IRB6640型机器人焊接同一个后围板。选用ABB IRB6640 型工业机器人,如图1 所示。选用X 型焊枪,X 型焊枪的固定在机器人上,其安装坐标必须与机器人末端轴上的法兰坐标姿态相同。

图1 ABB IRB6640 型工业机器人

为了防止机器人焊枪发生碰触导致电流分流造成能量损失,机器人进行点焊时焊枪必须无障碍地通过板件的空间曲面,焊枪电极到达焊点所属面的法线方向时夹紧通电。因此,机器人运动路径的规划必须避免机器人、焊枪与夹具等发生干涉。

ROBCAD 具有自动干涉校验功能,能够检查两组部件是否发生干涉[1]。如发生干涉系统会发出报警提示(发出声音或红色报警显示)。工业机器人点焊动作仿真时,机器人、焊枪和后围板工件通常设置为干涉对象,出现干涉情况会以红色显示报警并发出声音,如图2 所示。

图2 焊枪与夹具发生干涉

机器人焊枪与夹具发生干涉时,需要调整焊点的姿态,从而调整焊枪的角度和机器人的姿态,避免焊枪与夹具碰撞。在路径仿真过程中,有些干涉无法通过调整机器人姿态或焊枪角度避免,这时可以采取增加“过渡点”的方法,绕开与之发生干涉的障碍物,改变局部焊接路径。如图3 所示,在第四个焊点(llwp_1032)与第五个焊点(llwp_1032)之间增加两个“过渡点”(lo1、lo2),改变了焊接路径,避免了焊枪与夹具干涉。图4 是焊点姿态优化前后对比,可以看出调整后的焊点的x轴大致与TCP 的x轴方向相同。

图3 增加“过渡点”后的路径

图4 焊点姿态调整前后

2 双机器人碰撞

在机器人实际应用中,经常使用两个或多个机器人在同一工作单元作业,因此多机器人的工作空间常常存在重叠和交叉区域,在这种仿真情况下,机器人的避碰问题就不仅涉及一个机器人与工装器具之间的碰撞,此时多个机器人之间已形成动态障碍关系,还应考虑多机器人之间的相互碰撞。

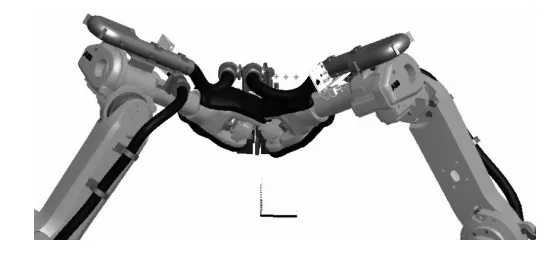

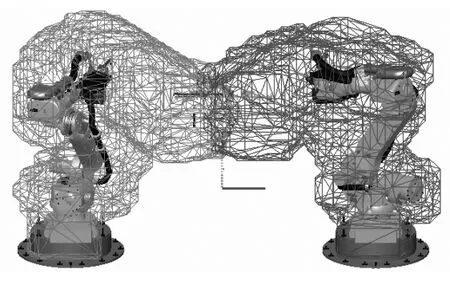

为了提高焊接线工作效率,需使用两个机器人焊接同一块后围板,使各个机器人同时完成各自的任务。当两个机器人处于同一工作单元时,就要解决机器人之间相互干扰问题(图5)。为了避免两个机器人在运动过程中的相互碰撞,要对任意状态下机器人之间存在的潜在碰撞进行检测,通过Collsion Setup 设置两个机器人的干涉对象[2],来检测碰撞(图6)。

图5 双机器人碰撞

图6 双机器人干涉

当双机器人同时焊接后围板时,两个机器人必须顺着同一个方向焊接并且规划好各自焊接路径的起始点,即robot1 和robot2 都从各自焊接任务的左侧焊点开始焊接或者右侧焊点开始焊接[3]。

通过调整机器人的姿态、增加“过渡点”都无法避免两个机器人的碰撞,则需要改变焊点的顺序[4]。如图7 所示,机器人robot1 焊接路径中的原焊点顺序是:llwp_10 11、llwp_1008、llwp_1010、llwp_1009、llwp_1005,增加通过点和改变焊点后的顺序调整为:llwp_1005、llwp_1009、llwp_1010、llwp_1008、llwp_llwp_1011,两个机器人碰撞问题得到解决。

图7 调整焊点后的焊接顺序

工业机器人在工作时会发生干涉,要保证机器人安全运行,必须避免这种情况发生。针对干涉发生的不同情况,提出了解决办法:

(1)在进行机器人仿真前,规划好焊点的起始点,尽量避免两个机器人同时进入同一区域。

(2)发生干涉时,可以调整机器人的焊接姿态。

(3)双机器人同时工作时,如焊接同一个工件时,两个机器人顺着同一个方向焊接,即两个机器人都从各自焊接焊点的左侧或右侧开始焊接;

(4)通过改变机器人焊点焊接顺序,避免进入干涉区域;

(5)插入“过渡点”。通过插入“过渡点”,绕开与机器人发生干涉的障碍物。

(6)设置等待时间。双机器人同时工作时,在可能发生干涉区域中,增加某一个机器人的等待时间,当另一个机器人在可能发生干涉的区域中运行结束后,该机器人开始进入干涉区域执行任务。虽然通过设置等待时间能避免机器人发生碰撞,但是增加了生产时间,不能高效地充分的利用机器人进行生产,所以不建议采用此方法。

3 结语

通过工业机器人干涉问题的仿真分析,针对干涉发生的不同情况,提出了解决办法:规划焊点、调整焊接姿态、插入“过渡点”、设置等待时间等,解决了机器人与工装器之间的碰撞和两个机器人相互碰撞问题,最终确定机器人路径规划的方案,提高了实际应用中的工作效率,保证了实际应用的安全生产。