3D 打印工艺参数对PLA 制件表面质量的影响

2022-06-04罗世阳

罗世阳

(梧州职业学院 机械与电气工程学院,广西 梧州 543002)

0 引言

3D 打印技术是通过成型材料不断堆积的一种积累式技术,其打印成型的模型制件可直接应用于实际生产或实物装配[1],主要应用在医疗、工业设计、建筑等领域。与传统机床的加工类似,3D 打印技术同样受其结构、位移定位、工作台基准、工艺参数及环境系统等因素的制约,致使在材料堆积过程中产生打印误差。而在3D 打印技术领域中,制品的表面质量反映了3D 打印技术的打印水平,且表面打印精度的提高对产品的工作性能、寿命、美观等起了重要作用,因此一直是3D 打印技术的研究热点。虽然3D 打印技术发展迅速,但由于它属于积累式技术,制品的表面质量的好坏涉及3D 打印机器本身导轨的精度、打印温度、打印速度、层厚,以及选用材料的不同等等[2]。

3D 打印技术分类很多,在各种技术中,熔融沉积成型(FDM)技术以成本低,打印材料广泛,维护方便等优点而广泛运用[3]。FDM 技术中所用到的线材是高分子及其复合材料,主要包括是聚丙烯腈-丁二烯-苯乙烯(ABS)、聚乳酸(PLA)、PC 等热塑性材料[4]。国内对3D 打印材料制品的研究多集中于制件力学性能的研究,例如研究打印制件的拉伸强度、弯曲性能等[5-6],但对其表面质量的研究相对较少。同时,制件的表面质量研究多聚集于上表面,而3D 打印制件大多数为一次成型,因此制件侧表面的表面质量也应受到关注,但对于制件侧表面质量的研究也相对较少。

为了更好地了解3D 打印制件表面质量和其工艺之间的关系,本研究从控制打印速度、打印层厚和打印温度三个工艺参数出发,通过单因素试验设计,分析单个打印因素对PLA 材料制件表面质量的影响;同时通过正交试验和极差分析,获得PLA 材料制件表面质量和其工艺因素的关系,为后续提高PLA材料制件的表面质量及二次打磨加工提供有效帮助。

1 表面质量评定方法

3D 打印制件的表面粗糙度的选择,是根据制件的实际作用设计决定的。3D 打印制件的表面粗糙度的大小不仅影响美观,而且对运动面的摩擦与磨损、贴合面的密封性等都有影响,另外还会影响定位进度、配合性质、疲劳强度、接触刚度等[7]。

表面粗糙度是指零件在制造过程中,因不同的加工方法、工具精度、振动及磨损等因素在零件表面上所形成的具有较小间隔和较小峰谷的微观状况,它属于微观集合形状误差。轮廓算术平均偏差Ra是指在一个取样长度lr范围内,纵坐标值Z(x)绝对值的算数平均值,如图1 所示。

图1 轮廓算术平均偏差Ra

其数学表达式为:

Ra值越大,表面越粗糙。Ra值能客观地反映表面微观几何形状特性,是普遍采用的表面质量评定参数,一般可用触针式轮廓仪测量获得。

2 实验部分

2.1 实验设备

3D 打印机:森工科技MakerPi3D 打印机,深圳森工科技有限公司。为保证制品不受不同打印机的导轨精度不同的影响,试验只用同一台打印机进行多个制件的实验。

3D 打印原料:聚乳酸PLA,白色,线直径:1.75 mm。

粗糙度测试仪:轮廓仪(Taylor Hobson Form Talysurf PGI830)。

2.2 制品形状和打印相关参数设置

以打印尺寸为长30 mm,宽20 mm,高25 mm 的长方体,长方体模型通过UG 软件建立,并制作STL格式文件。

实验用切片软件程序为CURA,如图2 上图所示,根据实验打印的PLA 制件,现定义实验制件的上表面即XOY平面方向作为A 表面,正前面即Z轴方向的面作为B表面,如图2 下图所示,后续将对两个面进行研究。切片软件程序可以定义3D 打印参数中的层厚、打印速度、打印温度等参数设置。本实验软件程序选用“基本设置”,根据单因素试验和正交试验的试验要求,对打印速度、打印层厚和打印温度设定,其他条件设为相同的默认值不变。

图2 CURA 切片程序与研究表面

在3D 打印技术中,层厚指的是打印的每一层丝的厚度,理论上层厚越小,表面越精细,但打印时间越长;打印速度指的是打印喷头移动的速度,适当的调低速度,让打印的时候有足够的冷却时间,可以让模型打印得更好,但也会增加时间,过低的打印速度同样也不利于增材成型;打印温度则指的是打印时原料挤出喷头的温度,如果温度太低则无法挤出,打印温度应根据材料选择适当的温度范围。

本实验将分别进行以下三组单因素试验和正交试验:

单因素试验:

(1)关于不同打印速度的实验:设定3D 打印的层厚为0.15 mm,打印温度为210 ℃,以打印速度为变量,分别为45 mm/s,50 mm/s,55 mm/s,60 mm/s。

(2)关于不同打印层厚的实验:设定3D 打印的速度为50 mm/s,打印温度为210 ℃,以打印层厚为变量,分别为0.1 mm,0.15 mm,0.2 mm,0.3 mm。

(3)关于不同打印温度的实验:设定3D 打印的速度为50 mm/s,打印层厚为0.15 mm,以打印温度为变量,分别为195 ℃,205 ℃,215 ℃,225 ℃。

正交试验:

以打印速度、层厚、打印温度为因素,按3 因素4水平正交试验方法进行试验设计[8],见表1。

表1 正交试验设计表

2.3 粗糙度检测相关参数设置

试验中,为了得到较好的测量结果,取样长度应与表面粗糙度的要求相适应,过短不能反映粗糙度实际情况,过长则会把波纹度的成分也包括进去。根据实际制件的加工状况,粗糙度测试仪的取样长度lr选取为2.5 mm。粗糙度的测量方法参考粗糙度校准方法进行测量,即在被测表面随机选取10 个测量点对其测量,取其测量值的平均值作为实验结果值。

3 实验结果与讨论

3D 打印快速成型工艺与传统机械加工工艺相比,缺点在于XOY平面方向上的粗糙度与其打印路径有关,Z轴方向上的面则会有台阶效应。实验将对制件2 个面即制件的A 面和B 面的粗糙度变化进行讨论。

3.1 单因素对打印制件粗糙度的实验结果与影响

3.1.1 打印速度对表面粗糙度的影响关系

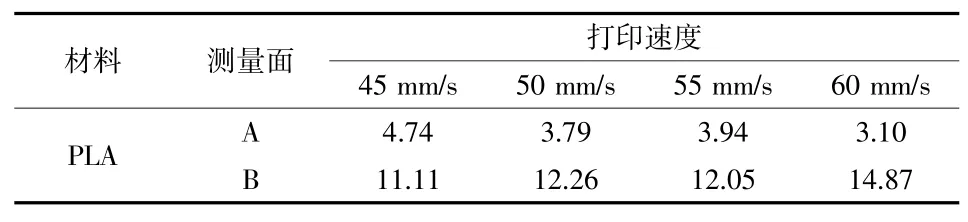

不同打印速度下得到PLA 制品的表面粗糙度值见表2。制件粗糙度对于打印速度的影响变化趋势如图3 所示。通过实验可见,A 面粗糙度测量值保持在4 μm 左右,而B 面粗糙度测量值在11 ~15 μm,A面和B 面的粗糙度相比,差值较大。

表2 不同打印速度下的两个面的粗糙度值(单位:μm)

图3 不同打印速度下的粗糙度变化趋势(单位:μm)

设定打印速度在45 ~55 mm/s 的不同值对比不同的打印速度的同一表面粗糙度,结果发现,制件表面A 和表面B 的粗糙度的变化不大。但在打印速度超过55 mm/s 后,表面B 的粗糙度急剧上升。该结果说明在试验条件下,打印速度对Z轴方向的打印面影响较大。因此,对于制件要求打印较好的面应该作为顶面,在打印最后封顶时完成。对于要求整体打印质量较高的制件,应优先考虑Z轴方向打印面的粗糙度,并且选择较低的打印速度,但打印速度降低同时会导致加工效率急剧下降,对于实际打印时需综合考虑。

3.1.2 打印层厚对表面粗糙度的影响关系

不同打印层厚下得到PLA 制件的表面粗糙度值见表3。同样,各制件在层厚对粗糙度的影响变化趋势如图4 所示。

表3 变更设计前后空调性能对比

表3 不同打印层厚下的两个面的粗糙度值(单位:μm)

图4 不同打印层厚下的粗糙度变化趋势(单位:μm)

通过试验可见,对于PLA 材料,制件表面粗糙度随着打印层厚的增加而提高。虽然层厚在0.05 mm ~0.1 mm 呈现粗糙度略微下降趋势,原因在于越小的打印层厚,对3D 打印机的性能要求越高,尤其是喷头吐丝量的控制要求较高,同时受温度、材料熔点凝点以及打印连续性的影响,都会对粗糙度值直接造成影响;当打印层厚在0.1 mm 时,制件表面粗糙度处于较低水平;层厚高于0.1 mm 后,制件表面粗糙度开始提高。因此为了保证较好的制件表面粗糙度,打印层厚不宜选择较高,但太低的层厚直接导致打印时间急剧增加,不利于提高打印效率。

3.1.3 打印温度对表面粗糙度的影响关系

不同打印温度下得到PLA 制件的表面粗糙度值见表4。而打印温度对粗糙度的影响变化趋势如图5所示。

表4 不同打印温度下的两个面的粗糙度值(单位:μm)

图5 不同打印温度下的粗糙度变化趋势(单位:μm)

通过试验发现,对于PLA 材料,打印温度对于制件的表面粗糙度的影响变化不大,都保持在一致的水平。原因在于打印温度跟材料种类,以及材料的融点相关,如ABS 的打印温度通常为:190 ~230 ℃,PLA的打印温度为:190 ~210 ℃。在打印过程中,只需确保将固体材料热熔成液态再从喷头挤出固化成制品即可,对于制件的表面粗糙度影响不大。

3.2 正交实验分析

3.2.1 正交试验结果

在3D 打印机上完成16 组实验制品,待制品冷却至室温,对制品两个面的粗糙度进行测试,正交实验结果见表5。

表5 正交试验结果表(单位:μm)

3.2.2 极差分析结果

对数据进行极差分析,利用极差的大小判断各因子的影响程度,极差分析见表6。

表6 正交试验结果表

从极差分析表格中可知:A 面比B 面的粗糙度优,打印时考虑制件整体的粗糙度,应优先考虑Z轴方向的打印面。从速度、层厚、温度3 个因素观察,结合R值(因素极差值)的大小对比可知,对于制件的两个测量面,因子层厚是最优因素,其次是温度和速度;其次,对比R值可见,打印层厚R值是速度和温度R值的6 倍左右,而速度和温度的R值相比较区别不大。因此,打印层厚是影响制件粗糙度的重要因素,而速度和温度虽然在试验中区别不大,但速度的快慢对于打印效率的影响极大,合适的温度对于打印效率几乎没有影响。所以综合以上结果,3 个因素中对制件表面粗糙度影响由强到弱依次为打印层厚,打印速度,打印温度。

4 结语

(1)从单因素对制件表面粗糙度的影响分析可知,制件表面粗糙度随着打印层厚的增加而提高,且影响较大,但较小的打印层厚对3D 打印机的性能要求也会相对提高;打印速度对Z轴方向的面影响较大;打印温度对于制件的表面粗糙度的影响变化不大,都保持在一致的水平。

(2)考虑打印效率,从正交实验结果的极差分析得到3 个因素对制件粗糙度影响由强到弱依次为:打印层厚、打印速度、打印温度;同时,打印层厚的大小设置对制件表面粗糙度的影响较大,且打印层厚和打印速度的设置直接影响打印效率,打印温度相对于两者则可在最后考虑。

(3)在3D 打印制件中,对于制件要求打印较好的面应该作为顶面,在打印最后封顶时完成。对于要求整体打印质量较高的制件,因优先考虑Z轴方向的打印面。