整车焊点失效预测的研究及应用

2019-03-11季钰荣孙晓屿

季钰荣,孙晓屿

(上海汽车集团股份有限公司技术中心,上海 201804)

前言

自汽车装配线诞生之日起,电阻点焊就是制造流水线上不可或缺的重要部分[1]。电阻点焊由于具有质量轻、静强度高、可靠性好、性能稳定和易于实现自动化等优点,承担了75%以上的车身装配工作[2]。汽车的白车身结构几乎都由金属薄壁件通过电阻点焊连接而成,因此焊点的结合强度十分值得关注。尤其是在碰撞过程中,当整车结构受到外界强大载荷冲击时,部件搭接处的焊点失效会直接影响整车结构的完整性,从而破坏部件的吸能特性甚至碰撞能量的传递路径[3-4],最终导致乘员受到伤害。为避免此类情况发生,提高整车耐撞性,则应在整车碰撞安全开发过程中,将碰撞引起的焊点失效考虑在内。

随着计算机技术的飞速发展,汽车碰撞安全研究越来越多地采取CAE仿真手段进行结构分析和设计优化。相比传统的碰撞试验,仿真能有效节省开发成本,缩短研发周期。因此,如何在CAE仿真阶段预测焊点失效情况,提高整车耐撞性就成了研究的重点。

目前,国内研究人员对于不同类型焊点单元对仿真精度的影响做了大量的研究,然而,针对焊点失效判据的建立和获取的研究较少,因此,焊点的失效模拟一直是一项极具挑战的研究。国外对碰撞中焊点失效模拟的研究,尚未有明确的流程与方法,因此在整车模拟过程对焊点进行失效预测和优化布置具有一定难度。本文中将围绕仿真中的焊点失效预测进行研究,将焊点失效应用于整车碰撞,从而为本土汽车企业的车辆安全开发提供参考。

1 焊点失效参数的获取

在碰撞模拟分析软件中,LS-DYNA软件对焊点建模和焊点失效模拟方面具有十分强大的功能,可反映出焊点在真实碰撞中的受力情况。本文中将根据已有的失效准则,分析准则中各参数的意义,通过试验手段,计算焊点失效参数,并获得有效适用的焊点失效准则。

1.1 焊点失效准则

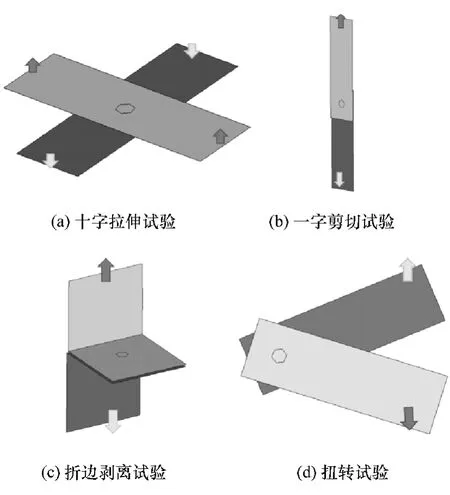

焊点作为连接钣金件的重要组成,碰撞中随着钣金件的变形,焊点受到的并不是单一载荷的作用,而是一种复合载荷,包括拉伸力、剪切力、剥离弯矩和平面扭矩,如图1所示。这些载荷的综合作用会导致焊点连接功能或承载功能的失效。

根据焊点的实际受力情况,将复合载荷的作用分解为多个单向载荷的组合作用,构建基于力的焊点失效准则:

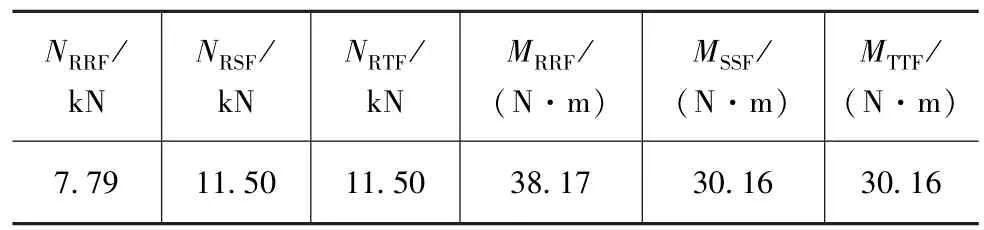

式中:NRRF为焊点能承受的R向最大轴向拉力;NRSF为焊点能承受的S向最大剪切力;NRTF为焊点能承受的T向最大剪切力;MRRF为焊点能承受的最大扭矩;MSSF为焊点能承受的S向最大弯矩;MTTF为焊点能承受的T向最大弯矩;NRR,NRS,NRT,MRR,MSS和MTT均为仿真软件通过可靠的点焊模型计算而来的实际焊点受力;FC为焊点失效判据值,当FC≥1时,焊点会被判定为失效,并直接删除。

1.2 焊点力学性能试验

根据对失效准则中参数的分析,基于力的焊点失效判据将单个焊点的复合受力模式分解为拉伸力、剪切力、剥离弯矩和平面扭矩。不同的载荷类型选用对应试验方式,通过十字拉伸试验获得焊点的轴向最大失效力,一字剪切试验获得焊点的切向最大失效力,折边剥离试验获得最大剥离弯矩,扭转试验获得最大平面扭矩,各试验方式如图2所示。本文中选取1.6mm厚的U1500热成型钢板与1.0mm厚的B250P1的搭接组合作为失效判据有效性的研究对象,根据不同的工况对该搭接组合进行力学性能试验,所获得的焊点失效参数如表1所示。

图2 焊点力学性能试验

表1 1.6mm_U1500与1.0mm_B250P1组合的焊点失效参数

2 焊点仿真模型的建立

2.1 焊点单元的模拟方法

对汽车碰撞仿真而言,点焊连接的有限元模拟经历了公用节点、无质量刚性杆、弹簧单元、可变形梁单元和实体单元的演变过程。随着焊点单元类型的改变,汽车碰撞仿真的焊点模拟精度不断提高[5]。对于焊点仿真模型,不仅要体现焊点的真实受力和失效情况,还要具有建模方便、计算效率高等优点。

传统的无质量刚性梁通过耦合相应节点的自由度来模拟焊点,要求焊点处的节点相连接,所以刚性梁无法模拟焊点所受的弯矩,且在建模时,要求相对应的薄板网格在焊点处的节点必须对齐,使刚性梁能够垂直于所连接的面,若存在一定夹角,则会对焊点受力的计算有影响[6-8],即无法反映焊点的真实受力情况。因此,本文中不考虑该种建模方法。

现在较为常用的是Beam梁单元和实体单元[9]。研究指出,与 Beam梁单元(如图3(a))相比,实体单元能更准确地反映焊点传递载荷的作用,模拟结果更接近实际试验结果[10-11]。

实体单元采用多个实体单元的集合来模拟一个焊点单元,根据单元数的不同,分为如图3(b)~图3(f)所示的5种,焊点通过多个单元上的接触与板材连接,这种稳固的连接方法能捕捉焊点位置的变形情况和所受载荷,准确体现焊点与板材在变形过程中的实际情况[12]。对比发现1HEX和4HEX的焊点单元过于粗糙,精度不如8HEX,但8个以上单元的实体集合会急剧增加计算时间,精度却与8HEX相近[13]。因此,选择8HEX单元对焊点失效进行模拟,并与试验作对比分析。

2.2 多焊点子系统部件验证

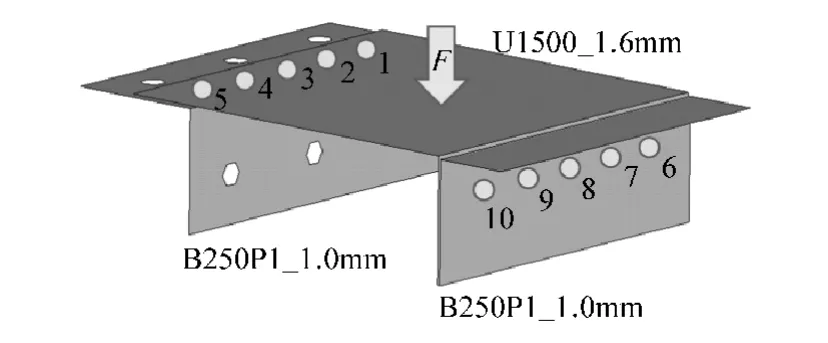

为验证焊点失效判据的有效性,本文中设计了一种复合作用下多焊点失效特性测试装置,焊点承受类似整车焊点的复合载荷,并将U1500与B250P1组合的焊点失效参数添加到失效判据中,如图4所示。该装置左右各布置5个焊点,部件中间受到一个向下的载荷,直至焊点产生失效行为。该部件左侧的1-5号焊点主要承受剪切力;右侧的6-10号焊点主要受拉伸力和剥离弯矩。焊点均由8HEX单元模拟,焊点材料采用∗MAT_SPOTWELD_DAMAGE_FAILURE,添加焊点失效参数,完善失效判据。焊点与板材间的接触设置为∗CONTACT_TIED_NODES_TO_SURFACE。

图4 多焊点子系统部件

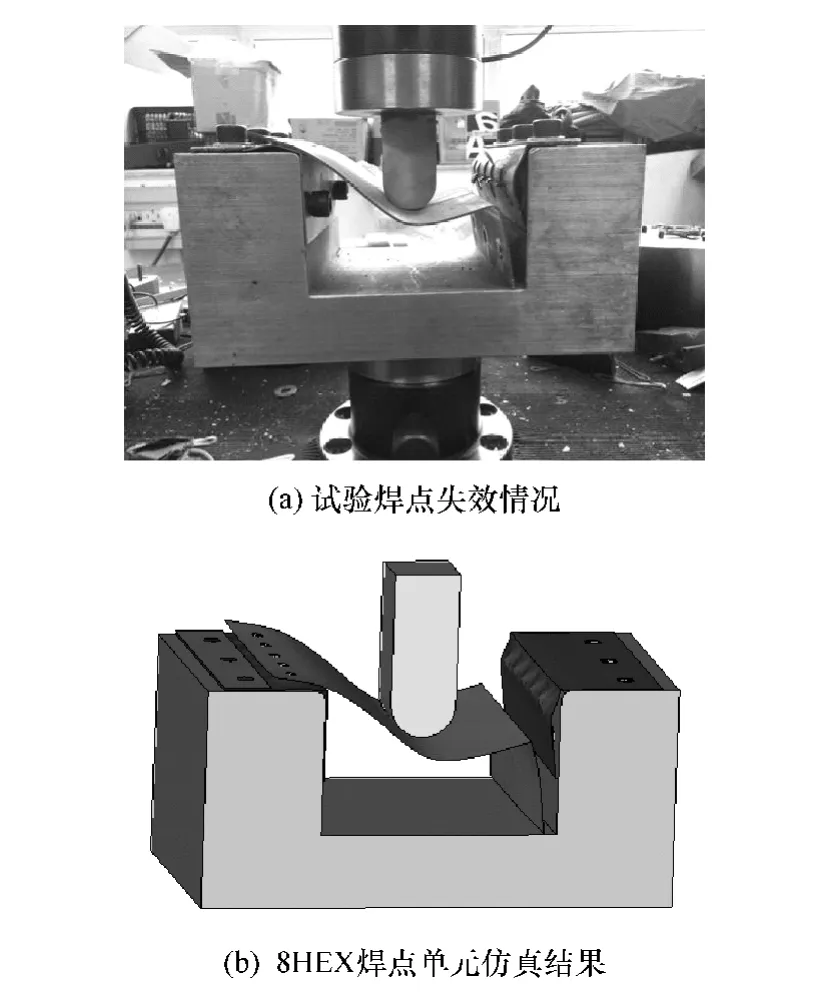

仿真与试验中的焊点失效情况对比如图5所示,发现焊点失效均发生在右侧垂直布置的焊点处,同时由于中间布置的U1500热成型板材强度较高,右侧与其搭接的板材受到焊点拉力,向外突出变形,左侧水平布置的焊点虽未被拉脱,但试验与仿真中U1500板材都发生了翘曲变形。

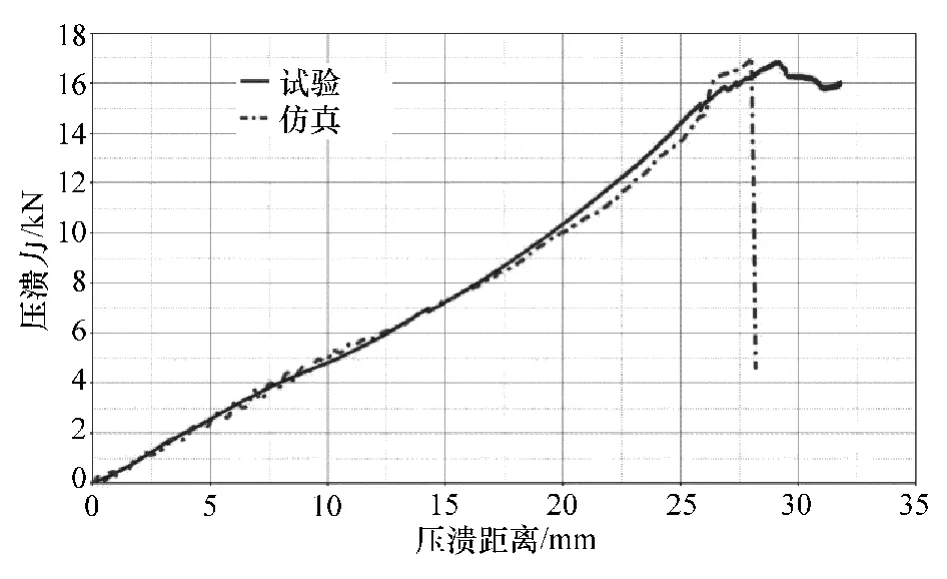

图6为部件压溃力仿真与试验对比。由图可见,仿真中焊点失效时的压溃距离与载荷均与试验非常相近。差别为26mm处压溃量在仿真中出现了一个载荷尖峰,而28mm后压溃力急剧减小,相比之下试验中的压溃力的下降是一个较为平缓的过程,这是由于试验中焊点发生了纽扣剥离失效,热影响区的组织在外力作用下产生了塑性变形,而缓慢下降的过程正是热影响区变形的过程。但在仿真中焊点单元通过节点接触与板材连接,力不断地积聚在节点上,产生峰值,当失效判据值达到1时,焊点立即被删除,因此压溃力急剧下降。

图5 多焊点子系统部件仿真与试验对比

图6 部件压溃力的仿真与试验对比

多焊点部件的仿真结果中焊点的失效位置、失效数量、最大压溃力和压溃距离均与试验结果相近,表明该基于力的焊点失效判据能有效预测焊点的失效现象。

3 整车碰撞仿真与试验验证

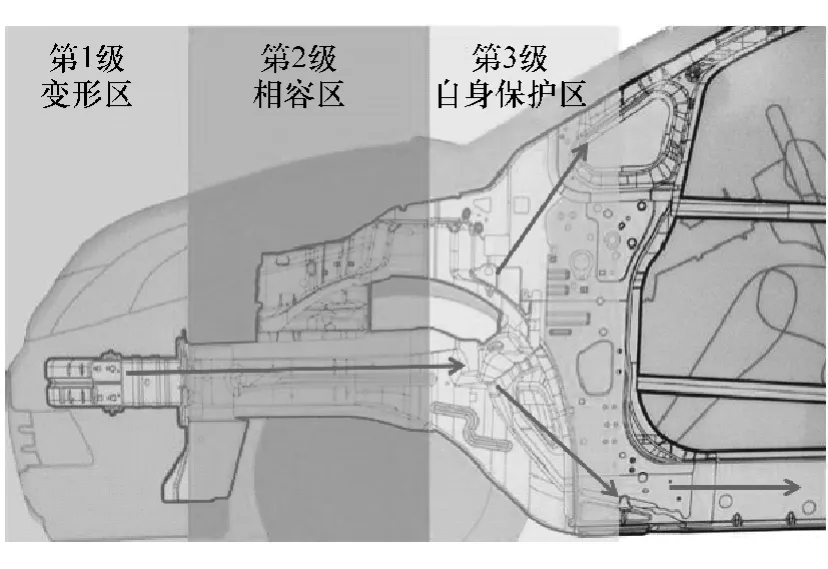

在车辆安全设计中,整车级别的焊点失效预测是最直接、最有效的车身焊点设计可行性预测方法。本文中选取在40%重叠正面偏置碰撞的整车模型上来验证焊点失效判据应用的准确性。因为该工况下整车以高达64km/h的速度与可变形壁障发生偏置碰撞。如图7所示,碰撞过程中车辆通过第1级变形区与第2级相容区的结构发生有效变形进行吸能,再通过第3级乘员保护区结构的有效支撑来减少前舱结构的侵入量,降低前围侵入对乘员的伤害风险,提高整车安全性;但若乘员保护区内的焊点发生大量失效,导致结构异常变形将增加乘员伤害风险。因此设计初期准确预测关键区域的焊点失效情况将有助于提高车辆的安全性。

图7 40%重叠正面偏置碰撞传力路径

但整车白车身上焊点数量高达4 000~6 000个,焊点搭接组合也多达几十种,若对每个焊点均添加失效判据,不仅会增加建模时间,浪费计算资源,并且非关键传力路径上的焊点不具有失效风险,添加焊点失效反而显得复杂冗余。本文中选取前撞传力路径上的关键区域(如A柱、前围板、斜撑板等)在整车CAE中进行焊点失效预测,并与实车碰撞结果进行对比验证。

3.1 焊点失效情况

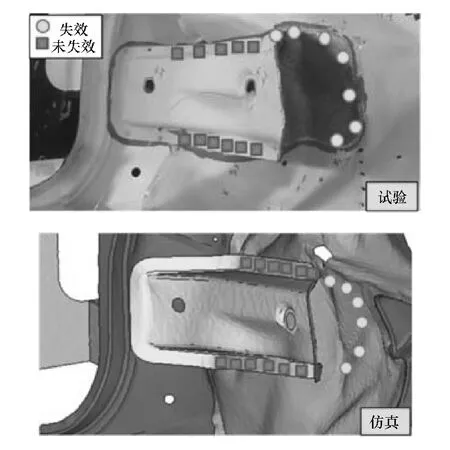

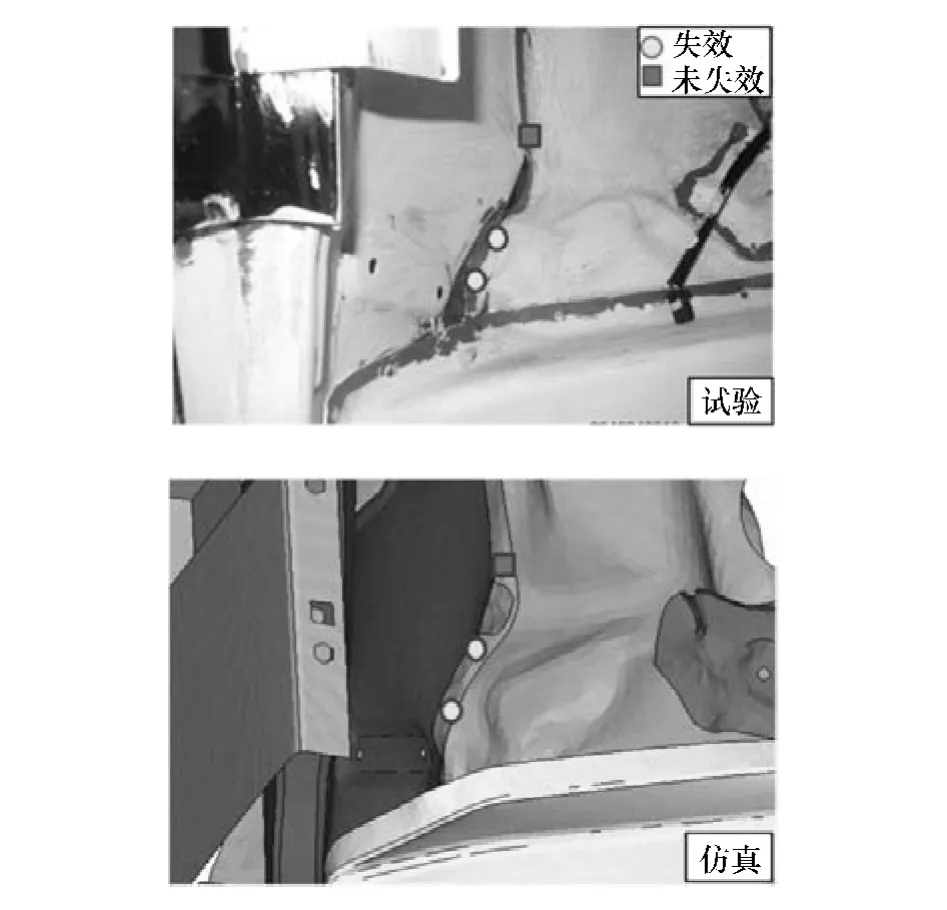

在传力路径上,斜撑板是增强前围板结构刚度、减少前围侵入的重要零件。若连接两者的焊点发生失效,则会降低三角斜撑区域的结构刚度,引起前围结构侵入量的增加,导致乘员受伤害风险增加。仿真与试验对比如图8所示。由图可见,添加焊点失效的仿真模型准确预测出斜撑板与前围板搭接处的焊点失效情况,失效均发生在斜撑板与前围连接的右侧,该处的焊点失效风险得到了准确预测。

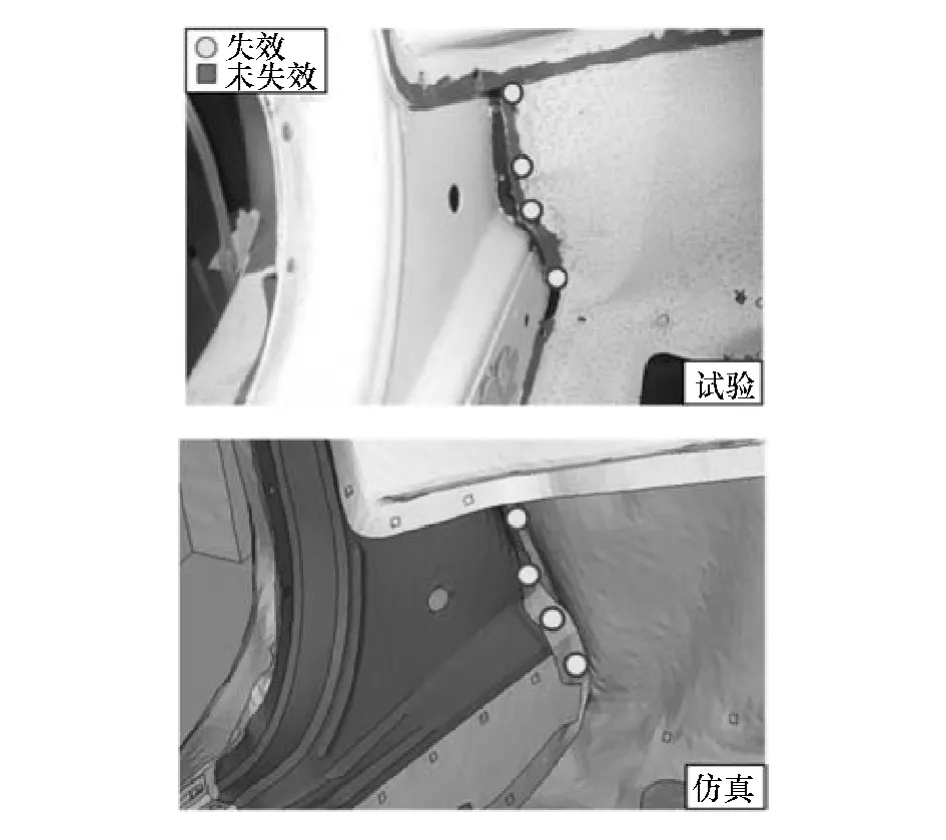

在控制整个前舱侵入量时,前围板与A柱搭接处的焊点失效同样需要关注。若该搭接处的焊点产生失效,则会严重影响前舱的完整性,导致传力路径无法按设计预期传递载荷。在碰撞过程中,未吸收完全的碰撞能量被传递到前围板,前围板的加速度将大大地超过了A柱,引起此处的焊点连接失效,仿真与试验结果对比如图9和图10所示。由图可见,不论是前围板的变形情况,还是焊点失效的数量,仿真均有效预测出该处的焊点失效风险。

图8 斜撑板与前围板搭接处焊点失效情况

图9 前围板上端与A柱搭接处焊点失效情况

图10 前围板下端与A柱搭接处焊点失效情况

3.2 纵梁变形模式

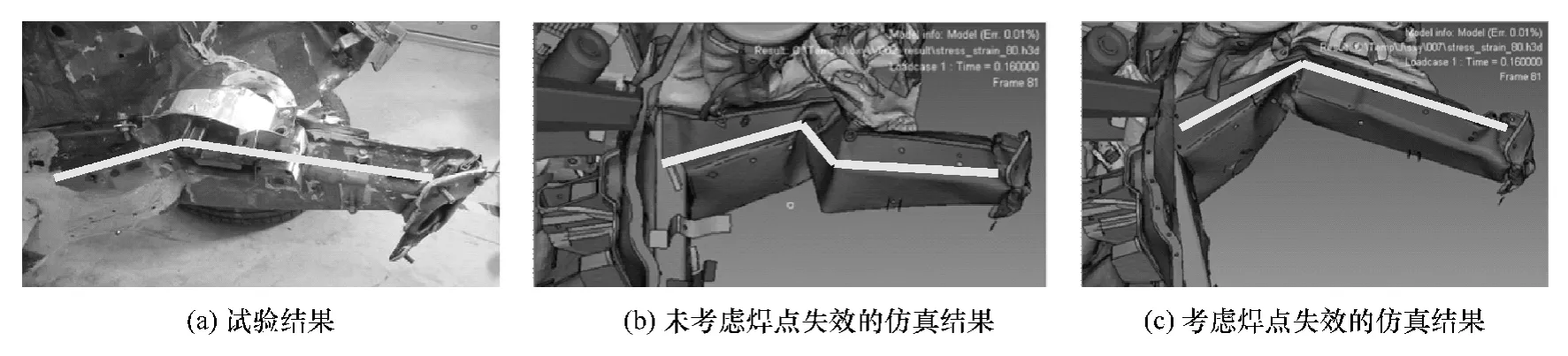

在40%重叠正面偏置碰撞中,工程师会根据车辆结构设计合理的纵梁变形模式,起到合理传递、分配和吸收能量的作用。因此在整车物理试验中,与设计预期相符的纵梁变形模式能极大地提高整车的安全性能。

图11为整车CAE与试验纵梁的变形模式对比。其中图11(b)为设计预期变形模式,此时默认无焊点失效。但由于试验中前舱关键区域出现了大量焊点失效情况,纵梁变形模式与预期不符。而图11(c)添加焊点失效准则的CAE模型预测出的纵梁变形模式与试验结果相一致。

图11 纵梁的变形模式

综上所述,基于本文中选用的整车工况,考虑焊点失效的CAE模型准确预测出纵梁变形模式、焊点失效位置和数量,与试验结果对比显示焊点失效的仿真精度达87%,后期基于此预测结果进行焊点的优化设计将能减少焊点失效风险,提高整车安全性能。因此该焊点失效预测方法能有效预测整车设计中的焊点开裂风险,为整车安全设计提供分析手段。

4 结论

在模拟整车碰撞过程中,焊点失效研究是被动安全设计的重要环节,针对仿真中的焊点失效模拟进行研究,得出了以下结论。

(1)为模拟焊点在仿真模型中的失效情况,对焊点失效准则进行分析,定义对应参数的获取方法,并得到可用于仿真的焊点失效判据。

(2)设计一个多焊点子系统部件,对所获得的焊点失效判据进行验证。采用8HEX单元模拟焊点,添加焊点失效判据的子系统压溃仿真结果与试验结果相吻合,表明该种焊点失效判据合理有效。

(3)基于正面偏置碰撞工况CAE模型,对传力关键区域添加焊点失效判据,并与整车碰撞试验进行对比。不论是整车的纵梁变形模式,还是焊点的失效情况均与试验相近,焊点失效风险得到准确预测,为提高整车安全性能开发提供分析手段。