连续制动条件下泡沫陶瓷/金属双连续相复合材料的摩擦磨损性能

2022-05-23刘贵民杜建华

惠 阳,刘贵民*,兰 海,杜建华

(1 陆军装甲兵学院 装备保障与再制造系,北京 100072;2 中国北方车辆研究所 车辆传动重点实验室,北京 100072;3 北京科技大学 材料科学与工程学院,北京 100083)

随着我国履带式特种车辆传动系统和行走系统的不断发展,车辆的速度、功率密度和战斗全重显著提高,而动力舱空间却有所减小[1-2]。连续的高能制动需要在更为狭小、密闭的空间内进行,且面临散热条件差、泥沙油污多等苛刻工况,提高了机械制动系统的设计难度和性能要求[3]。当前车辆使用的粉末冶金制动材料基于传统使用需求设计,在高温摩擦磨损性能方面存在明显不足,导致机械制动器在训练、运输和竞赛招标中过热现象频发。具体表现为高温条件下刹车失灵、摩擦因数突变和摩擦片抱死烧损等[4-6]。因此,制动器的高温失效问题已经成为当前特种车辆研制的技术瓶颈。

目前研制的重载车辆制动摩擦材料主要分为粉末冶金材料和碳/陶复合材料两类,其中粉末冶金材料具有生产成本较低、热稳定性好、抗黏结能力强等特点,但在极限高温时会出现热衰退、磨损严重等问题;碳/陶复合材料在耐热性方面有一定改善,但多次制动后仍会出现疲劳剥落问题,且生产成本较高、制备周期较长[7-8]。而泡沫陶瓷/金属双连续相复合材料是以陶瓷骨架为增强体,金属为基体的新型摩擦材料[9-11]。兼具陶瓷材料和金属材料的优点,具有高硬度、高强度、低热膨胀系数及良好的耐磨性等特点,在高速、高载、高温制动工况下具有较大应用潜力[12]。其中泡沫陶瓷以整体的三维网络结构贯通基体,可抑制基体材料在高温下的塑性变形、软化和晶粒长大,同时克服了粉末冶金材料中颗粒及晶须增强相分布不均、各向异性和容易剥落的缺点,表现出全新的增强机制[13-17]。Dan等[18]采用挤压铸造法制备了SiC/Al2O3骨架增强铝基复合材料,结果表明:摩擦过程中载荷主要由连续分布的三维陶瓷骨架承担和传递,且剥落的陶瓷相不易成为硬质磨粒,材料的高温摩擦磨损性能优于传统的二维陶瓷增强材料。李文静等[19]与冯胜山等[20]也同样指出,双连续相复合材料中突出的陶瓷骨架主要起承载作用,同时制约材料发生塑性变形,抑制了黏着磨损和磨粒磨损,在高温下表现出优异的耐磨性。Majlinger等[21-22]采用销-盘式试验机探究了不同成分陶瓷球体(globomet,GM)、铁球体(globocer,GC)和小粒径陶瓷球体(E-spheres,SLG)骨架增强AlSi12复合材料的摩擦磨损性能,发现GM-GC增强材料的摩擦因数随骨架刚度提高而上升,磨损率呈对数正态函数变化。且GC相含量较高的材料磨痕表面更为光滑,产生的磨屑更少。GC-SLG增强材料中骨架呈双峰状分布,能有效减轻基体材料的磨损,且摩擦副之间真实接触面积较小,磨损率相对较低。

本工作采用挤压铸造法制备了SiC/Cu和SiC/Fe双连续相复合材料,考察了材料在连续紧急制动工况和连续高温制动工况下的摩擦磨损性能,揭示了相应的磨损机理,为解决当前机械制动器高温失效问题及研制出新型耐高温制动摩擦材料提供理论参考和技术支持。

1 实验材料与方法

1.1 材料的制备

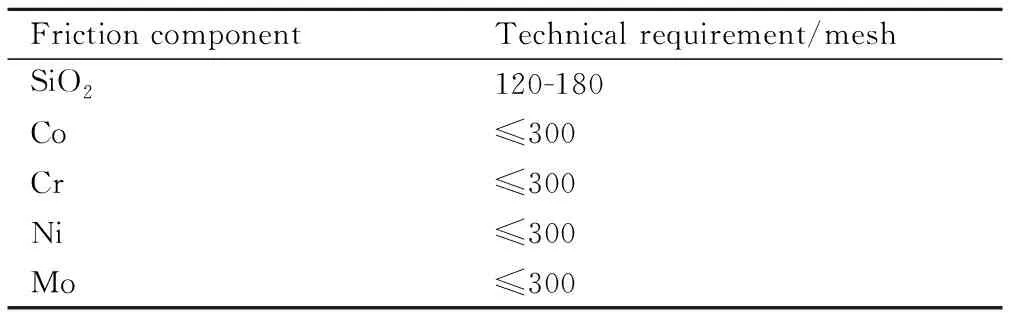

采用0.7~1.0 mm孔径的SiC陶瓷作为增强骨架。其中SiC/Cu以95%(质量分数,下同)Cu+5%Fe作为基体材料,添加的摩擦组元包括SiO2,Co,Cr,Ni,Mo,技术要求如表1所示;SiC/Fe以HT150灰铸铁作为基体材料。

表1 摩擦组元的技术要求Table 1 Technical requirements for friction components

采用前期优化工艺制备SiC/Cu和SiC/Fe双连续相复合材料。采用无水乙醇和去离子水超声清洗SiC陶瓷骨架30 min,并在干燥箱中烘干。将处理后的SiC陶瓷加热至400~800 ℃,模具加热至350~400 ℃。采用高频感应热炉将合金加热至熔化,在打渣、精炼后浇注至模具,浇注温度大于1400 ℃,并在一定压力下挤压成型。SiC/Fe在浇注前需采用Fe-Cr-Ni合金对SiC陶瓷表面进行合金化处理,以改善陶瓷/金属间润湿性。

1.2 实验方法

采用Nava Nano SEM 450/650型场发射扫描电子显微镜观察材料和磨痕的微观形貌。采用X-Max 80型X射线能谱仪分析选区元素含量及分布。采用LEXTOLS 4000型三维形貌仪观测磨痕表面形貌和粗糙度。

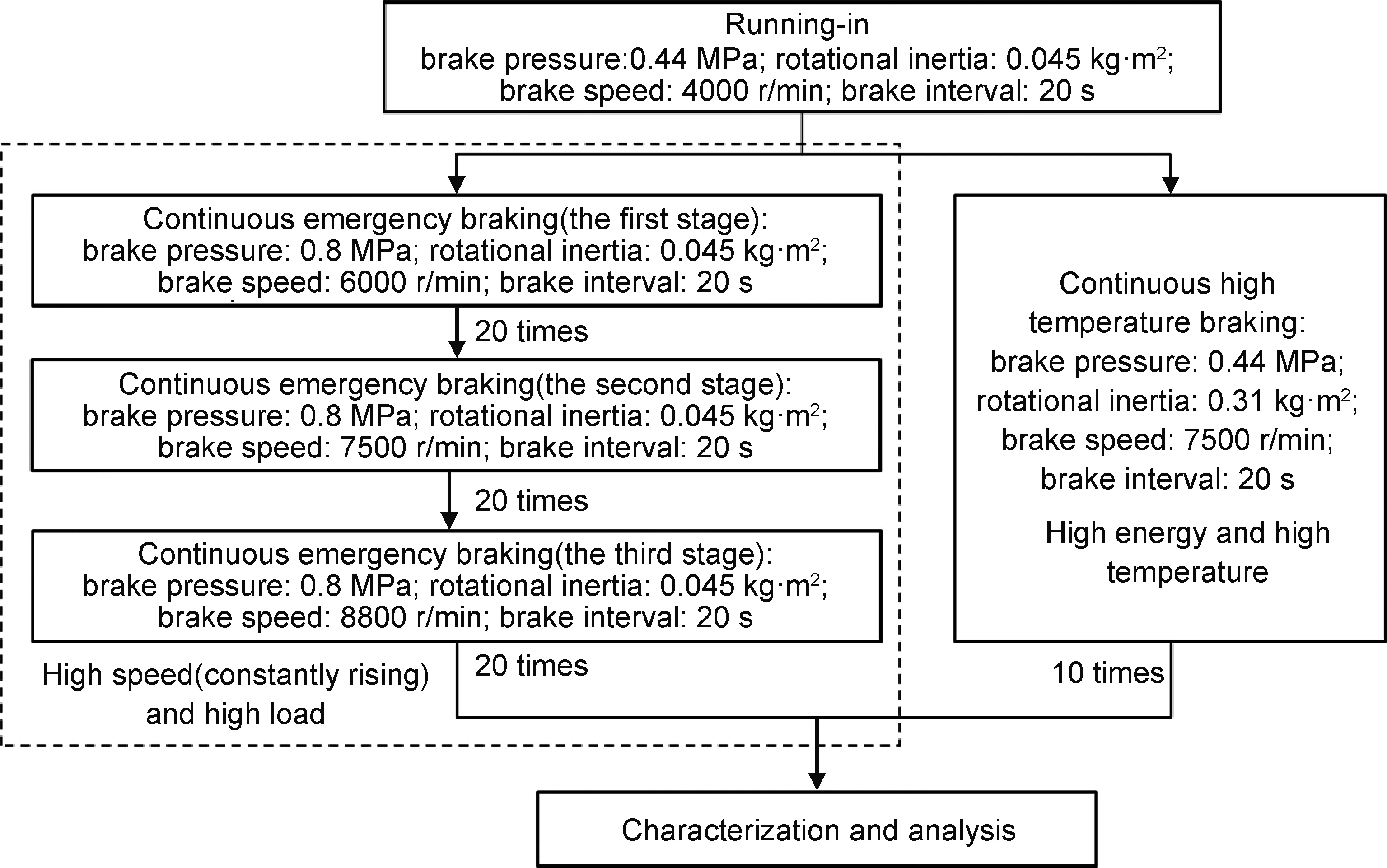

采用MM3000型摩擦试验机进行连续制动实验,以SiC/Cu和SiC/Fe摩擦环作为相互配合的摩擦副。为还原舱体密闭高能容环境,在摩擦副外加装保温罩。实验工况如图1所示,实验前对摩擦副进行磨合,保证接触面积大于80%,磨合后测量摩擦副的初始质量和厚度。磨合主要参数为:比压0.44 MPa,转动惯量0.045 kg·m2,转速4000 r/min(等效半径线速度13.4 m/s),接合间隔20 s。

图1 实验工况示意图Fig.1 Schematic diagram of test condition

(1)连续紧急制动实验

主要参数:比压0.8 MPa,转动惯量0.045 kg·m2,转速分别为6000 r/min(第一阶段,等效半径线速度19.4 m/s),7500 r/min(第二阶段,等效半径线速度25.9 m/s)和8800 r/min(第三阶段,等效半径线速度30 m/s),接合间隔20 s,每阶段接合20次。主要考察摩擦副在不同初始速度下的高载紧急制动效果。

(2)连续高温制动实验

主要参数:比压0.44 MPa,转动惯量0.31 kg·m2,转速7500 r/min(等效半径线速度25.9 m/s),接合间隔20 s,接合10次。主要考察摩擦副在高温(大于500 ℃)制动条件下的抗热衰退、耐磨损性能。

记录每次制动时的摩擦因数、力矩和温度,并根据式(1)计算体积磨损率Wr:

(1)

式中:ΔV为磨损体积,cm3;Es为制动吸收功,J。

2 结果与分析

2.1 显微形貌

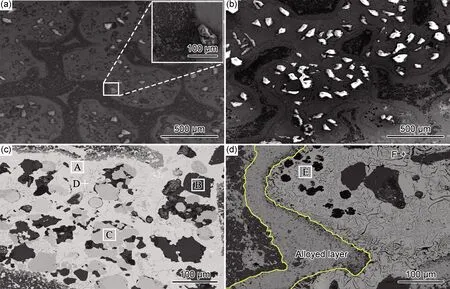

图2(a),(b)分别为SiC/Cu和SiC/Fe复合材料的显微形貌。可见陶瓷相和金属相形成了连通的三维网络结构。连续的SiC骨架具有较高的强度、硬度和刚度,主要起承载和抗磨作用,同时可阻碍材料在高温下发生剧烈塑性变形和热膨胀,从而改善材料的高温性能。分布的连续金属相可将应力、温度快速传递分散,同时在SiC骨架约束下能够避免晶粒过度生长和粗化。在金属相中弥散分布的SiO2强化颗粒主要起调节摩擦因数、抗磨和抗黏着作用。进一步对SiC骨架和SiO2颗粒区域放大,发现陶瓷相与金属相结合良好,未出现明显裂纹,而SiC/Fe复合材料的金属化层结合处也未发现明显裂纹。

图2 陶瓷/金属双连续相复合材料显微形貌(a)SiC/Cu SEM形貌;(b)SiC/Fe SEM形貌;(c)SiC/Cu网格区域CBS形貌;(d)SiC/Fe网格区域CBS形貌Fig.2 Micromorphologies of ceramic/metal bi-continuous phase composites(a)SEM morphology of SiC/Cu;(b) SEM morphology of SiC/Fe;(c)CBS morphology of the SiC/Cu mesh area;(d)CBS morphology of SiC/Fe mesh area

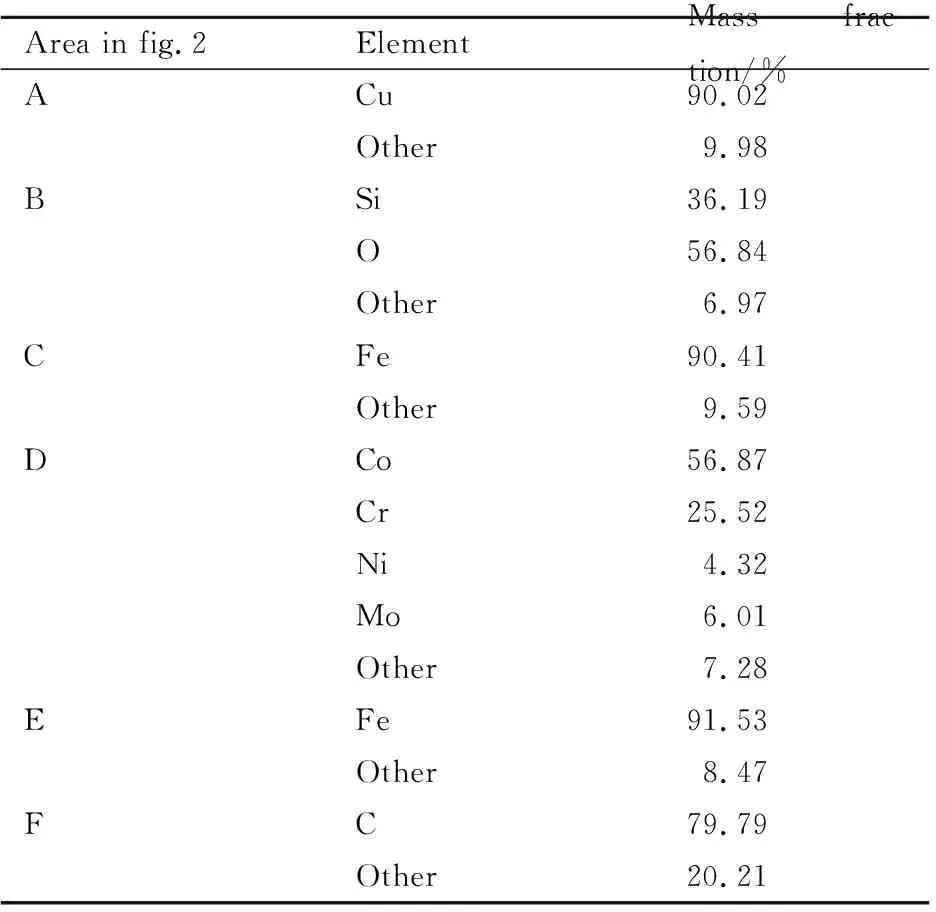

表2为陶瓷/金属双连续相复合材料EDS成分分析。如图2(c)与表2所示,进一步对SiC/Cu复合材料网格内区域进行相干背散射(coherent backscattering,CBS)分析。其中,在SiC/Cu复合材料中大面积浅色区域为Cu基体(见图2(c)中A区)。深色区域为SiO2颗粒(见图2(c)中B区)。介于两者之间不规则颜色区域为Fe区(见图2(c)中C区),呈圆形和河流状分布的为合金元素(见图2(c)中D区)。可见合金元素同样分布均匀,作为摩擦组元的同时可增强基体的强度、硬度、韧性和导热性,降低与配副的亲和性。图2(d)为SiC/Fe复合材料网格内区域的CBS分析。可见明显金属化层(见图2(d)中黄色区域),金属化层内侧为Fe基体(见图2(d)中E区),其中石墨呈片状均匀分布(见图2(d)中F区),可以平稳摩擦因数,减轻黏着卡滞。

表2 陶瓷/金属双连续相复合材料EDS成分分析Table 2 EDS component analysis of ceramic/metal bi-continuous phase composites

2.2 摩擦磨损性能

2.2.1 连续紧急制动实验

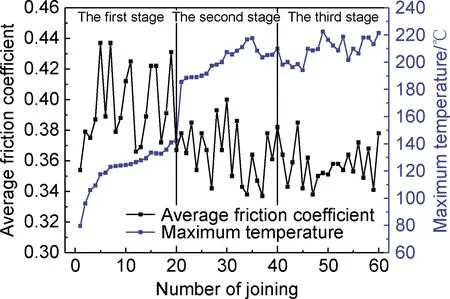

图3为连续紧急制动过程中的平均摩擦因数-最高温度曲线。可见随接合次数增加,平均摩擦因数略微下降,稳定性显著提高。最高温度在第一阶段及第一阶段向第二阶段过渡时上升明显,而第三阶段无明显变化。

图3 连续紧急制动过程中的平均摩擦因数-最高温度曲线Fig.3 Average friction coefficient and maximum temperature curves during continuous emergency braking

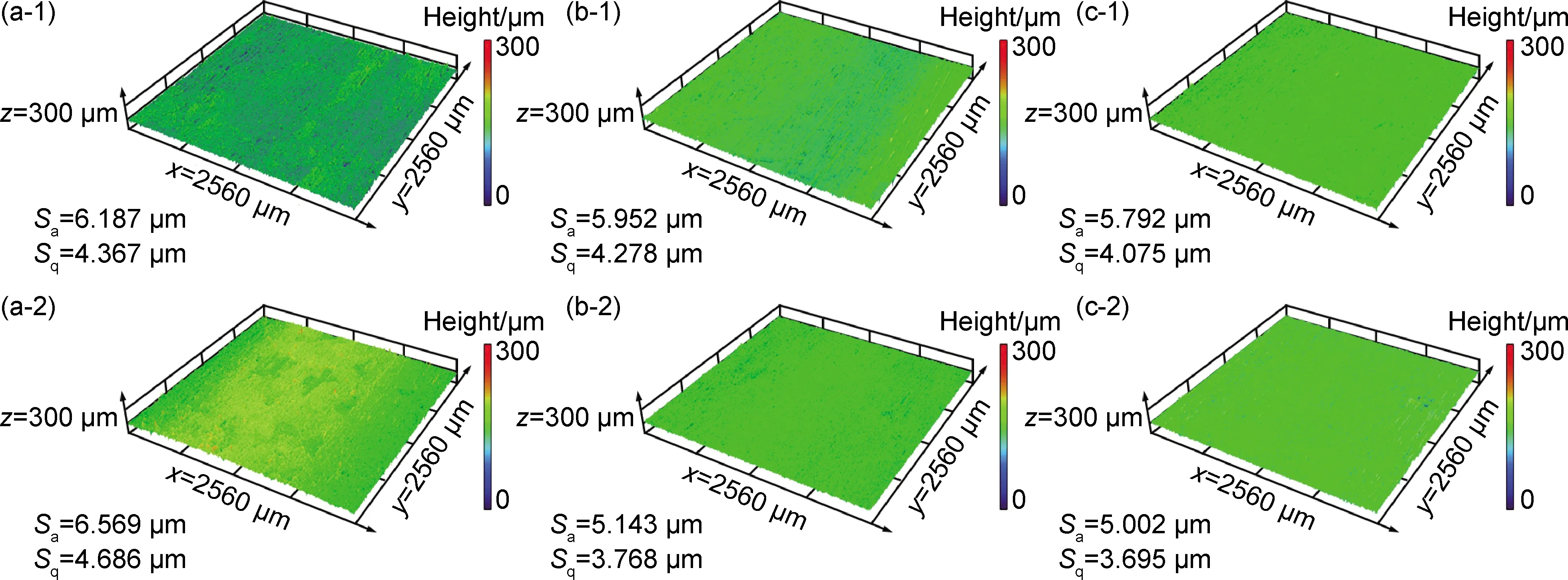

结合图1实验工况可知,该工况的三个阶段初始转速逐步提高,且加载面压较大。其中第一阶段接合转速相对较低,因此尽管温升明显,但处于较低范围区间。摩擦副表面流动性弱,不利于摩擦膜形成,导致接触区域黏着阻力较大,摩擦因数较高。且此阶段形成的摩擦膜较薄,结合力较弱,进而在强烈啮合作用下开裂、剥落,露出耐磨性较好的SiC骨架。此时摩擦副表面粗糙度较高,两者的微凸体高度均值(Sa)和微凸体高度标准差(Sq)分别达6.187,4.367 μm和6.569,4.686 μm(如图4(a-1),(a-2)所示),因此摩擦因数波动明显。第二阶段随制动能量升高,转速提高至7500 r/min,摩擦副之间接触面积增加,温度骤升,满足了形成连续摩擦膜条件(如图4(b-1),(b-2)所示),导致接触区的黏着倾向减弱。此外,配副中添加的石墨组分也可发挥出自润滑作用,因此摩擦因数下降并趋于稳定。在第三阶段转速达8800 r/min,高速、高载导致表面粗糙度参数Sa,Sq进一步降低,摩擦膜逐步稳定(如图4(c-1),(c-2)所示)。由于此时接触仍主要发生在“摩擦膜-摩擦膜”间,摩擦因数显著低于第一阶段的“金属-金属”接触形式。

图4 连续紧急制动过程中SiC/Cu摩擦副(1)与SiC/Fe摩擦副(2)磨痕的三维形貌(a)第10次接合;(b)第30次接合;(c)第50次接合Fig.4 Three-dimensional morphologies of wear scar of SiC/Cu friction pair (1) and SiC/Fe friction pair (2) during continuous emergency braking(a)the 10th joining;(b)the 30th joining;(c)the 50th joining

图5为连续紧急制动过程中的平均力矩-制动时间曲线。由于力矩是关于摩擦因数的函数,两者呈相似变化规律。制动时间在各阶段相对平稳,每阶段制动时间略微升高,但最低制动速度达16.9 m/s,未随转速升高出现衰退现象。

图5 连续紧急制动过程中的平均力矩-制动时间曲线Fig.5 Average torque and braking time curves during continuous emergency braking

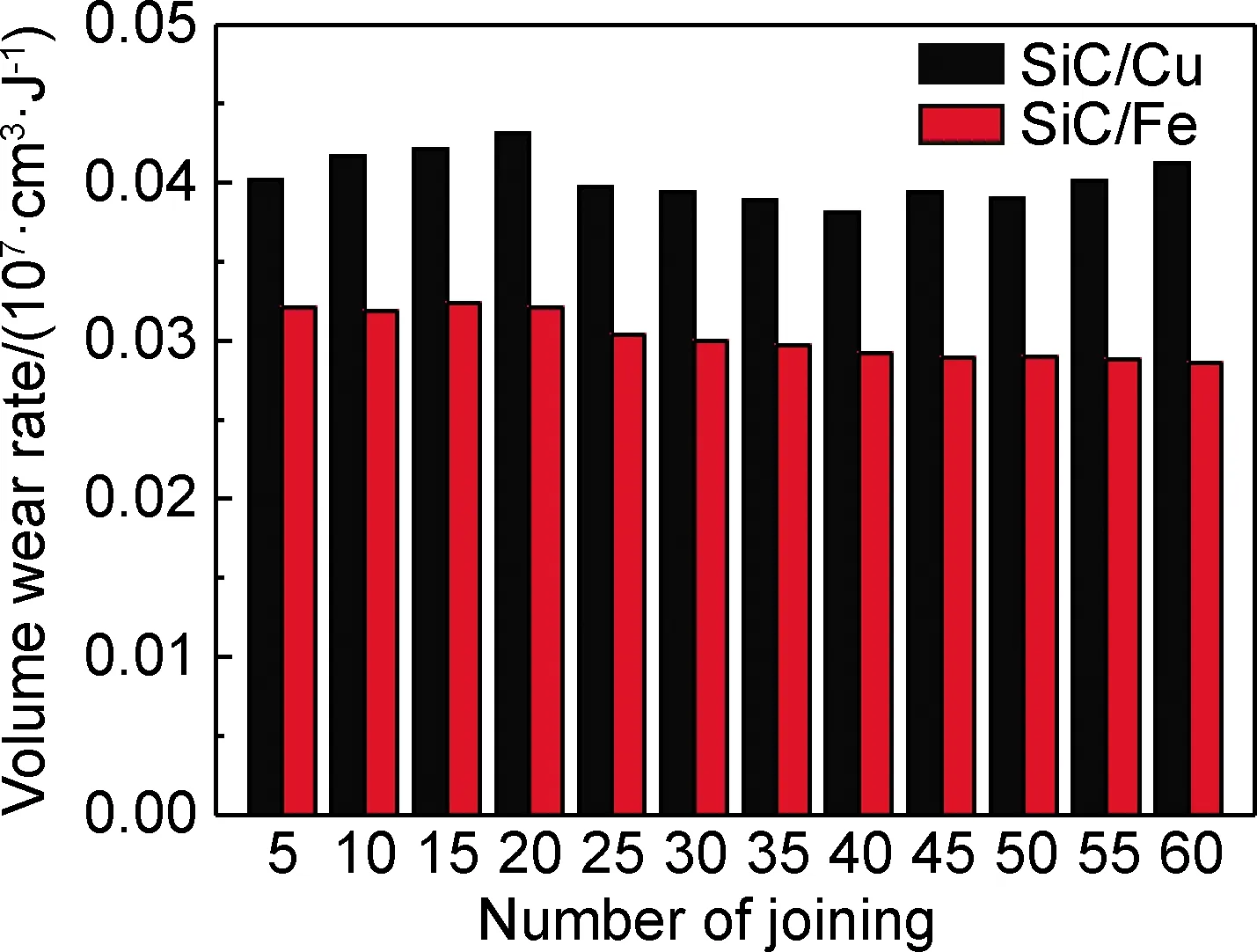

图6为连续紧急制动过程中摩擦副的磨损率。由于前20次接合时接触表面温升较低,摩擦膜未形成,摩擦副之间以机械啮合为主。而SiC/Fe摩擦副硬度较高,黏着磨损和磨粒磨损在SiC/Cu摩擦副上表现较为突出。因此SiC/Cu摩擦副的磨损率略有升高,SiC/Fe摩擦副的磨损率仅出现轻微波动。在第20~40次接合过程中,材料表面流动性提高,摩擦膜逐渐形成,对基体起到了保护作用,降低了摩擦副之间的黏着倾向和犁削效应,SiC/Cu和SiC/Fe摩擦副的磨损率均下降。在40~60次接合中,制动能量进一步提高导致SiC/Cu摩擦副的黏着磨损、氧化磨损和疲劳磨损加剧。SiC/Cu表面的多层结构摩擦膜出现破裂,边缘区域出现撕脱,导致磨损加剧。但磨损形式主要为摩擦膜的层间剥落,因此磨损率总体较低。

图6 连续紧急制动过程中摩擦副的磨损率Fig.6 Wear rate of friction pair during continuous emergency braking

2.2.2 连续高温制动实验

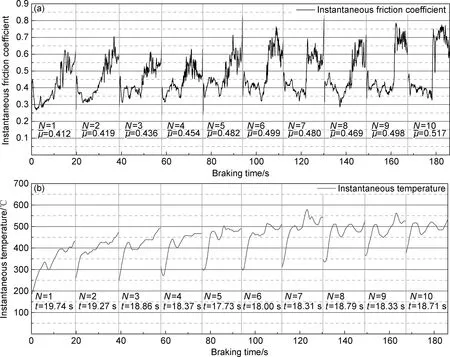

图7为连续高温制动过程中的瞬时摩擦因数-接触表面温度曲线。可见随接合次数增加,接触表面温度显著上升,但在第6次接合后最高温度处于500~600 ℃区间稳定。摩擦因数随温度上升略有升高,但未出现热衰退现象。

图7 连续高温制动过程中的瞬时摩擦因数(a)与温度(b)曲线Fig.7 Instantaneous friction coefficient (a) and temperature (b) curves during continuous high temperature braking

结合图1实验工况可知,该工况特点为大制动惯量,具体表现为高能、高温。在前6次接合中,摩擦副温度急剧上升,材料表层发生软化,较好的流动性有利于摩擦膜形成,增加了摩擦副之间的接触面积,因此平均摩擦因数逐渐升高。进一步观察瞬时制动曲线可知,在前2次接合过程中瞬时摩擦因数都经历了前期缓慢上升阶段和后期陡升阶段。图8为磨痕的三维形貌。对比图8(a-1),(a-2)和图8(b-1),(b-2)可知,这是因为在制动初期接触表面分布着大量微凸体,实际接触面积和摩擦阻力较小。随制动继续进行,微凸体在啮合作用下逐渐磨平,黏着阻力随之提高,而剥落的磨屑也形成了犁削阻力,导致瞬时摩擦因数缓慢上升。而在制动后期摩擦副之间速度差减小,动、静摩擦因数接近,瞬时摩擦因数出现骤升,即“翘尾”现象。对比图8(b-1),(b-2)和图8(c-1),(c-2)可知,在第3~6次接合中,由于摩擦膜形成,表面粗糙度参数Sa,Sq降低,摩擦副之间接触趋于平稳,黏着阻力和犁削阻力减弱,瞬时摩擦因数的缓慢上升阶段转变为上下波动。在接合后期(接合次数>6),平均摩擦因数和制动时间均呈先降低后升高趋势,这是因为此时表面温度已经达到摩擦副材料熔点,高温软化导致平均摩擦因数略微下降。但持续高温也会导致低速制动下的黏着效应更为明显,具体表现为陡升阶段提前,平均摩擦因数上升。同时边缘应力、温度集中区域露出SiC骨架有效地抑制了基体的进一步高温软化[18],因此平均摩擦因数在第9~10次接合中有所回升。而制动时间主要取决于力矩,在接合后期摩擦副外边缘区域出现了黏着磨损和疲劳剥落,导致接触面积减小,力臂较大区域的实际加载力较小,因此制动时间出现了轻微波动[23]。

图8 连续高温制动过程中SiC/Cu摩擦副(1)与SiC/Fe摩擦副(2)磨痕的三维形貌(a)第1次接合前;(b)第1次接合后;(c)第6次接合Fig.8 Three-dimensional morphologies of wear scar of SiC/Cu friction pair (1) and SiC/Fe friction pair (2) during continuous high temperature braking (a)before the first joining;(b)after the first joining;(c)the 6th joining

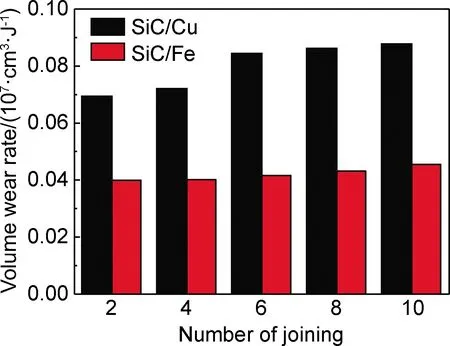

图9为连续高温制动过程中摩擦副的磨损率。在连续高温制动实验中,以严重黏着磨损为主。且摩擦副表面仅形成了较薄的单层摩擦膜,SiC/Cu和SiC/Fe摩擦副的磨损率均随接合次数增加而升高。由于在第6次制动时SiC/Cu摩擦副局部接触区域发生熔融,导致磨损率显著升高。当表层金属软相转移后,暴露出的硬质SiC骨架可避免磨损加剧[24],因此在第6~10次接合过程中磨损率升高速度减缓,并趋于稳定。

图9 连续高温制动过程中摩擦副的磨损率Fig.9 Wear rate of friction pair during continuous high temperature braking

2.3 磨损机理

2.3.1 连续紧急制动实验

图10与图11分别为SiC/Cu和SiC/Fe摩擦副磨痕的SEM微观形貌,根据磨损特征可将磨痕分为内边缘、中部和外边缘3个区域。

SiC/Cu摩擦副的磨损形式包括黏着磨损、磨粒磨损、疲劳磨损和氧化磨损。其中氧化磨损、疲劳磨损和黏着磨损导致的表面剥落占主要地位。

如图10(a)所示,内边缘的内侧区域(上方)相对平整,形成了连续的摩擦膜,表面颜色较深区域氧元素含量较高。表面存在犁削形貌,以轻微黏着磨损和磨粒磨损为主。内边缘的中间区域和外侧区域(中、下方)表面有明显塑性流动痕迹,且伴有轻微剥落现象。

外边缘区域同样存在剥落现象(如图10(b)所示),按磨损类型可大致分为两类:一种为氧化磨损加剧的疲劳磨损(如图10(b)中G区域所示)。制动过程中产生的高温导致表面局部区域氧含量急剧升高。结合EDS分析可知,G区域氧元素质量分数达47.36%(如表3所示),摩擦层氧化后变脆,进而萌生裂纹,在后续反复碾压中裂纹扩展发生剥落。同时可见摩擦膜是堆砌而成的多层结构。即在制动间隙温度骤降,底层摩擦膜稳固,当摩擦副再次接合后,新的摩擦膜在底层摩擦膜上形成,因此层间结合力较弱。而氧化磨损只对表层摩擦膜造成损伤,表层摩擦膜剥落后仍有底层摩擦膜保护基体;另一种为黏着磨损(如图10(b)中H区域所示)。这主要是因为摩擦副边缘区域应力集中,温度较高,进而导致接触区域发生撕脱出现较深剥落,但剥落后的粗糙区域主要为SiC骨架,可起到保护作用,未产生伤及基体的损伤。整体上,外边缘磨损形式与内边缘相似,不同的是该区域深色氧化区面积较大,且剥落处边缘出现疲劳磨损。主要原因为摩擦副外径线速度快,温升和疲劳冲击更为剧烈。

如图10(c)所示,由于中部区域的接触区较稳定,形成了致密且光滑的整体摩擦膜,局部温升和应力集中现象没有边缘区域明显,因此深色氧化区呈带状分散分布。此外,表面存在均匀的SiO2颗粒可起到“钉扎点”作用,使运动的磨屑受阻更易形成摩擦膜。但硬质颗粒与基体结合主要依靠亚表层的结合力,当压实区面积扩大到超过“钉扎点”承载极限时便会连同亚表层一起发生局部开裂、剥落,以轻微黏着磨损和磨粒磨损为主。SiC/Fe配副的内边缘、中部和外边缘区域磨损形貌相近,以磨粒磨损为主。

如图11所示,3个区域磨痕表面均分布着粒径不均的SiO2颗粒,说明磨粒在反复碾压过程中发生细化,但不同于SiC/Cu摩擦副,SiC/Fe配副表面硬度较高,未发生擦伤、撕脱形式的黏着磨损。如表3所示,进一步分析中部区域成分(见图11(c)),发现配副表面含有大量的Cu元素,表明成分转移主要由SiC/Cu摩擦副向SiC/Fe配副方向进行。同时可见SiC/Fe配副表面的摩擦膜是单层结构,裂纹明显少于SiC/Cu摩擦副,仅在边缘处发现一些氧化裂纹,且未见明显剥落现象。这是因为“摩擦膜-金属”间的结合力大于“摩擦膜-摩擦膜”间结合力。此外,添加的石墨可以起到原位润滑作用,避免黏着点发生过度啮合和阻滞。特别对缓解SiO2颗粒与基体/摩擦膜结合较弱问题有显著作用。

表3 图10与图11中选区EDS成分分析Table 3 EDS component analysis of selected areas in fig.10 and fig.11

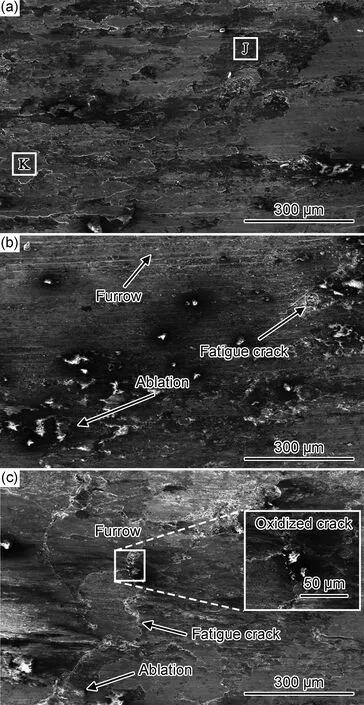

2.3.2 连续高温制动实验

图12与图13分别为SiC/Cu和SiC/Fe摩擦副磨痕的SEM微观形貌,根据磨损特征可将磨痕分为内边缘、中部和外边缘3个区域。SiC/Cu摩擦副的磨损形式包括黏着磨损、磨粒磨损、疲劳磨损和氧化磨损。其中高温导致的黏着磨损占主要地位。

图12 连续高温制动后SiC/Cu摩擦副磨痕的微观形貌(a)内部区域;(b)外部区域;(c)中部区域Fig.12 Micromorphologies of wear scar of SiC/Cu friction pair after continuous high temperature braking(a)internal area;(b)external area;(c)central area

图13 连续高温制动后SiC/Fe摩擦副磨痕的微观形貌(a)内部区域;(b)外部区域;(c)中部区域Fig.13 Micromorphologies of wear scar of SiC/Fe friction pair after continuous high temperature braking(a)internal area;(b)external area;(c)central area

如图12(a)所示,内边缘以大面积致密摩擦膜和暴露的SiC骨架为主要特征,未出现耐热实验中的撕脱形貌。这是因为拖磨实验中持续的高温导致表层软相熔化,甚至出现了轻微烧蚀形貌。材料流动性较强,在黏着作用下发生明显成分转移,接触较浅区域涂抹形成摩擦膜,接触较深区域露出SiC骨架,承受大部分法向载荷和切向摩擦力,可避免深层金属软相继续转移,体现了连续相材料在高温下的协同作用。此外,高温下形成的摩擦膜与基体结合紧密且硬度较高,摩擦膜边缘仅发生了轻微的疲劳磨损,未出现耐热实验中的磨削形貌。且陶瓷增强相的存在会使磨粒分散,消除磨屑堆积的影响[12]。

如图12(b)所示,外边缘相比内边缘表面温升更为剧烈,在外边缘外侧(上方)出现了更为明显的烧蚀痕迹和重度氧化区(氧元素质量分数达44.41%)。在摩擦膜边缘出现了轻微剥落,这是高温条件下循环应力、热应力产生的氧化磨损和疲劳磨损共同导致的结果。此外,由于边缘区域温度、应力集中,且剥落的硬质颗粒较多,出现了磨粒磨损。

如图12(c)所示中部区域由于接触平稳、应力均匀,表面摩擦膜面积较大,且接触较深区域也未露出SiC骨架。在表面同样可见轻微的烧蚀形貌,局部高温一方面可以促进大面积摩擦膜的形成,这种摩擦膜多为一次性流动涂抹形成,具有较高的结合强度,不易在制动过程中发生开裂。另一方面,其产生较大温度梯度和瞬时温升也会导致表面因热膨胀系数差异而开裂,因此,即使在氧含量较少区域也出现了细小裂纹,但并未剥落。

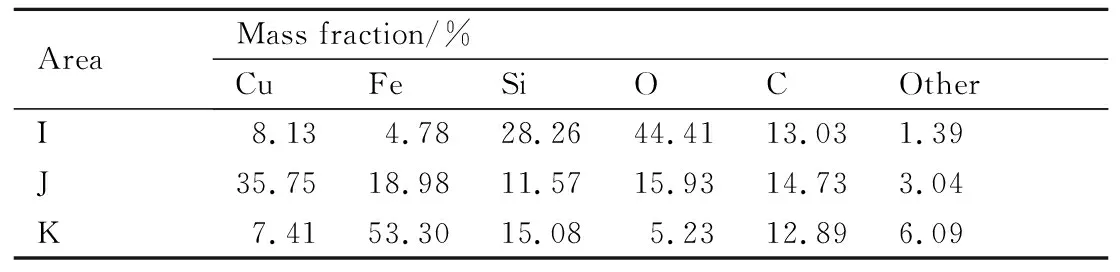

SiC/Fe配副同样以黏着磨损为主,但相对SiC/Cu摩擦副较为轻微。如图13(a)所示,由于SiC/Fe配副熔点高,硬度高,流动性弱,内边缘表面未出现明显烧蚀痕迹,在较浅接触区形成了鳞片状的摩擦膜,而接触较深区域也未露出SiC骨架。通过对磨痕不同成分转移区进行EDS分析(如表4所示),发现Cu含量差异较大。这是因为黏着磨损一方面表现为高温下SiC/Cu摩擦副向SiC/Fe配副的涂抹(图13(a)中J区),另一方面表现为硬质材料对软质材料的擦伤(图13(a)中K区),即SiC/Cu摩擦副中接触较深区域整体转移到SiC/Fe配副。此外,由于该区域摩擦膜较薄,Cu含量较少,流动性弱且脆,容易在反复加载过程中发生疲劳开裂。因此,此区域以轻微黏着磨损和疲劳磨损为主。

表4 图12与图13中选区EDS成分分析Table 4 EDS component analysis of selected areas in fig.12 and fig.13

如图13(b)所示,外边缘在高温下出现了较为明显的烧蚀痕迹,同时摩擦膜相对连续,但结合力仍较弱,同样出现了疲劳裂纹。此外,该区域应力较大,摩擦膜表面出现了轻微磨粒磨损。

如图13(c)所示,中部区域与内边缘磨损形貌相近,但摩擦膜面积较大,除疲劳开裂外,氧化区也出现了裂纹,即氧化磨损加剧的疲劳磨损。但与耐热实验不同,SiO2嵌入区域未出现开裂,这是因为高温下发生的类似烧结的“冷焊”效应,硬质颗粒与基体/摩擦膜结合强度较高且不易产生应力集中。因此,发生的轻微磨粒磨损主要是摩擦膜剥落导致。

3 结论

(1)第一、二制动阶段接合中,接触表面温度显著上升,形成了含石墨成分的多层结构摩擦膜,平均摩擦因数和平均力矩略微下降。第三阶段接合中,接触表面温度无明显变化。摩擦膜出现了层间断裂,但摩擦因数仍较稳定,在高转速下表现出良好制动性能。

(2)SiC/Cu摩擦副的磨损形式包括黏着磨损、磨粒磨损、疲劳磨损和氧化磨损,其中氧化磨损、疲劳磨损和黏着磨损导致的表面剥落占主要地位。SiC/Fe则以磨粒磨损为主;制动过程中,成分转移主要以SiC/Cu摩擦副向SiC/Fe摩擦副方向进行,因此SiC/Cu摩擦副在三个阶段的接合中磨损率相对较高。

(3)前6次接合中,接触表面温度急剧升高,材料表层发生软化,导致摩擦副之间接触面积增大,平均摩擦因数升高。随接合次数继续增加,接触表面最高温度处于500~600 ℃区间稳定。平均摩擦因数受持续高温影响呈先降后升趋势。摩擦副边缘区域出现的黏着磨损和疲劳剥落导致大力臂区域加载减少,制动时间出现了轻微波动,但未出现热衰退现象。

(4)在单次制动中,由于接触表面粗糙度逐渐降低,瞬时摩擦因数曲线经历了缓慢上升阶段和陡升阶段。随接触表面温度升高和摩擦膜的形成,缓慢上升阶段逐渐转变为上下波动,陡升阶段提前出现。

(5)SiC/Cu和SiC/Fe摩擦副均发生了严重的黏着磨损,两者磨损率均随接合次数增加显著升高。但SiC/Fe摩擦副的熔点高、流动性弱,黏着磨损相对较轻微。