铁氮掺杂活性炭载体增强碳载铂基催化剂氧还原反应稳定性

2022-05-23李茂辉潘廷仙胡长刚

李茂辉,杨 智,潘廷仙,同 鑫,胡长刚,田 娟*

(1 贵州师范大学 化学与材料科学学院,贵阳 550001;2 贵州省功能材料化学重点实验室,贵阳 550001)

传统能源储量有限、不可再生、污染环境、利用率低,因此寻找高效可再生的清洁能源迫在眉睫,而燃料电池作为一种高效的能源转换装置备受人们关注[1-5]。其中,质子交换膜燃料电池(proton exchange membrane fuel cell, PEMFC)具有清洁、高效、安全等特点,但其成本、寿命等是大规模商业化需要解决的问题[6-9]。PEMFC阴极氧还原反应(oxygen reduction reaction,ORR)速率较慢,为解决这一问题,目前使用的商用催化剂主要是将Pt微粒担载在高比表面积的活性炭上,但由于Pt在碳载体上容易迁移、团聚,并且碳载体腐蚀会伴随着Pt纳米颗粒脱落[10],造成其在PEMFC工作条件下稳定性差、寿命短。开发稳定性和活性高的铂基催化剂成为燃料电池相关催化剂的关键研究方向之一,目前碳负载Pt纳米粒子催化剂的稳定性仍是一大挑战,其中通过修饰和改良载体可以有效改善Pt纳米粒子的分散,从而有效增强铂基催化剂的活性和稳定性[11-15]。Xiong等[16]以氧化石墨烯为碳源,氨气为氮源,通过热退火制备氮掺杂石墨烯(N-G),使用乙二醇和硼氢化钠还原氯铂酸制备Pt/N-G催化剂,其Pt纳米颗粒具有较小的粒径、较窄的粒径分布和较好的分散性。Prithi等[17]以苯酚为碳源,三聚氰胺为氮源,采用模板法合成氮掺杂介孔碳,以乙二醇为还原剂,制备Pt/NMC催化剂,表现出较高的ORR性能和功率密度。罗凡[18]通过在炭黑(XC-72R)中加入不同比例的四氯化锡和正硅酸乙酯制备C-Sn0.3Si0.7OX载体,采用有机溶胶法制备Pt/C-Sn0.3Si0.7OX催化剂。在8000周次稳定性测试之后,Pt/C-Sn0.3Si0.7OX催化剂ORR催化活性下降14.7%,而商业20%Pt/C催化剂ORR活性下降52.5%,Pt/C-Sn0.3Si0.7OX催化剂表现出良好的稳定性。

为制备氧还原反应活性及稳定性较好的铂基催化剂,本工作以活性炭及改性活性炭为催化剂载体,通过乙二醇还原法制备铂基催化剂。采用X射线衍射仪、比表面积和孔径分布测试、透射电子显微镜、X射线光电子能谱等方法对改性碳载体以及催化剂的结构进行表征。通过电化学测试评价催化剂的ORR活性和稳定性,考察铁氮掺杂活性炭对铂基催化剂ORR活性和稳定性的影响,并对铁氮共掺杂碳载铂催化剂与商业Pt/C催化剂的催化的性能与结构的差异进行讨论。

1 实验材料与方法

1.1 材料与试剂

1,10-菲啰啉(99.0%,国药集团化学试剂有限公司);三氯化铁(分析纯AR,天津市大茂化学试剂厂);Black Pearl 2000(99.99%,Cabot Corporation);乙醇(分析纯99.7%,成都市科龙化工试剂厂);Nafion溶液(质量分数5%,杜邦公司);乙二醇(分析纯AR,天津市大茂化学试剂厂);氯铂酸(99.9%,上海久岳化工有限公司);氢氧化钠(分析纯AR,上海广诺化学科技有限公司);盐酸溶液(分析纯AR,重庆江川化工有限公司);商业Pt/C催化剂(铂负载量为20%,美国Johnson Matthey公司)。

1.2 催化剂的制备

1.2.1 FeN-BP载体的制备

取0.8 g碳粉(Black Pearl 2000,BP)和0.2 g 1,10-菲啰啉,溶于60 mL水和60 mL乙醇中,搅拌30 min。加入适量的FeCl3(催化剂前驱体中Fe的含量为1%(质量分数,下同)),先常温搅拌30 min,再加热搅拌使溶液蒸发至40 mL,放入50 ℃鼓风干燥箱中干燥12 h,得到FeN-BP前驱体。将FeN-BP前驱体研磨称量于瓷舟中,然后放入高温管式炉中,进行第一次热处理(氩气气氛中1050 ℃煅烧1 h),再进行第二次热处理(氨气气氛中900 ℃煅烧10 min),得到FeN-BP载体。

1.2.2 20%Pt/BP,20%Pt/FeN-BP催化剂的制备

取80 mg FeN-BP碳载体和10 mL乙二醇,超声、搅拌使其混合均匀,随后加入5.4 mL氯铂酸/乙二醇溶液(Pt浓度3.7 mg/mL)以及10 mL(1 mol/L)氢氧化钠乙二醇溶液,搅拌,调节pH值(pH=11~13),升温至135 ℃并持续搅拌2 h,再降温至85 ℃,加入10 mL(1 mol/L)HCl溶液和70 mL去离子水,调节pH值(pH=1)并搅拌2 h,然后用去离子水抽滤、洗涤,放入80 ℃真空干燥箱干燥12 h,得到20%Pt/FeN-BP催化剂。以BP为载体,同样方法制备20%Pt/BP催化剂。

1.3 物性表征

采用RigaKu D/Max-ⅢA型X射线衍射仪(XRD)测试样品的物相组成;采用HYA2010-C2型比表面积分析仪进行氮气吸附-脱附测试,并根据Brunauer-Emmett-Teller(BET)公式计算样品的比表面积;采用JEM-2010HR型透射电子显微镜(TEM)对样品的尺寸、形貌进行分析,工作电压为120 kV;采用ESCALAB 250型X射线光电子能谱(XPS)对样品表面元素、价态进行分析表征。

1.4 电化学性能测试

取5 mg催化剂,加入1 mL去离子水、500 μL乙醇、50 μL Nafion溶液,超声20 min,振荡机振荡5 min,形成均匀的浆液,取15 μL浆液涂布在玻碳电极(直径5 mm)表面,玻碳电极上催化剂的担载量约为250 μg/cm2,自然风干形成一层均匀的催化剂薄层。

采用三电极体系测试催化剂电化学性能,通过电化学工作站和旋转圆盘装置配合完成测试,Pt电极为对电极,Ag/AgCl电极为参比电极,玻碳电极(直径5 mm)为工作电极,电解液为0.1 mol/L HClO4水溶液,记录催化剂的线性扫描伏安曲线(linear sweep voltammetry,LSV),扫描电势范围为0~1.2 V(vsRHE),扫描速率为10 mV/s。

以循环伏安法(cyclic voltammetry,CV)进行老化测试(accelerated degradation test,ADT),扫描速率100 mV/s,扫描电势范围0.6~1.0 V(vsRHE),记录不同老化周次的电化学活性及电化学活性表面积(electrochemical active surface area,ECSA)。

2 结果与讨论

2.1 比表面积和孔径分布

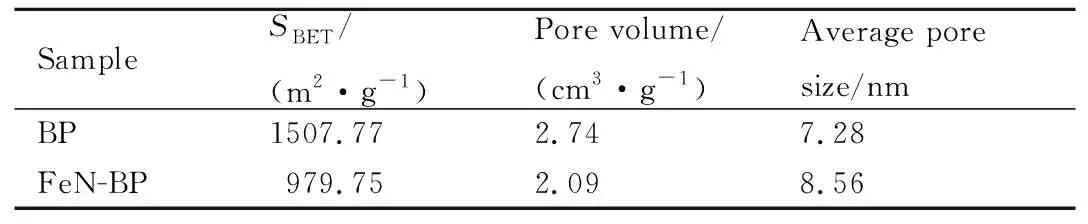

载体的比表面积与孔径的大小会影响担载的Pt金属粒子形貌及电化学行为,因此需对BP,FeN-BP两种碳载体进行比表面积及孔结构测试。图1为BP,FeN-BP碳载体的N2吸附-脱附等温线,表1为二者的比表面积(SBET)、孔体积和平均孔径。可知,BP,FeN-BP碳载体的吸、脱附曲线皆属于Ⅳ型吸附等温曲线,且出现明显的回滞环,平均孔径较小;载体的高比表面积有利于提供更多的反应界面,而且其丰富的孔结构有利于O2传质过程[19-21],从而提高ORR性能。BP碳载体有着更大的比表面积和更小的平均孔隙,而铁氮掺杂和高温石墨化处理使得FeN-BP碳载体的比表面积减小,而平均孔隙变大,这可能导致催化剂性能存在差异。

表1 BP,FeN-BP碳载体的比表面积、孔体积和平均孔径Table 1 Specific surface area, pore volume and average pore size of BP and FeN-BP carbon supports

图1 BP,FeN-BP碳载体的N2吸附-脱附等温线Fig.1 N2 adsorption-desorption isotherms of BP and FeN-BP carbon supports

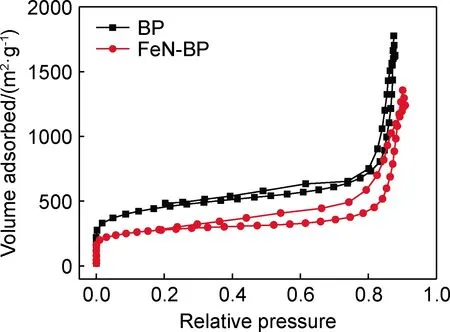

2.2 催化剂的XRD表征

为探究Pt/BP,Pt/FeN-BP和商业Pt/C催化剂Pt粒子粒径及结构,对3种催化剂进行XRD表征,如图2所示。2θ=26.36°处衍射峰归属于(002)C(PDF#41-1487)晶面;2θ=39.76°,46.24°,67.45°处衍射峰归属于(111)Pt,(200)Pt,(220)Pt(PDF#04-0802)晶面。Pt/C,Pt/BP催化剂的衍射峰更加尖锐,其结晶度较Pt/FeN-BP催化剂好;铁氮掺杂BP碳担载铂制备的Pt/FeN-BP催化剂的(111)Pt,(200)Pt,(220)Pt晶面都呈现宽化,(111)Pt和(200)Pt晶面峰型复合成一个峰,(220)Pt晶面呈现包型,说明材料的有序性差。对催化剂铂(220)Pt晶面进行积分计算面积,利用Scherrer公式计算催化剂Pt粒子粒径,Pt/FeN-BP,Pt/BP及商业Pt/C催化剂的Pt粒子粒径分别为2.5,4.1 nm及3.6 nm。Pt/FeN-BP催化剂的Pt粒子粒径较小,可能是杂原子的引入改变了附近碳原子的电子结构,加剧金属-载体之间的相互作用,从而对Pt粒子粒径产生影响[22-24]。研究表明[16],Pt粒径越小,其分散性越好,有利于暴露更多的活性位点,促进ORR反应的进行。

图2 Pt/BP,Pt/FeN-BP和商业Pt/C催化剂的XRD谱图Fig.2 XRD patterns of Pt/BP,Pt/FeN-BP and commercial Pt/C catalysts

2.3 铁氮掺杂对催化剂氧还原活性的影响

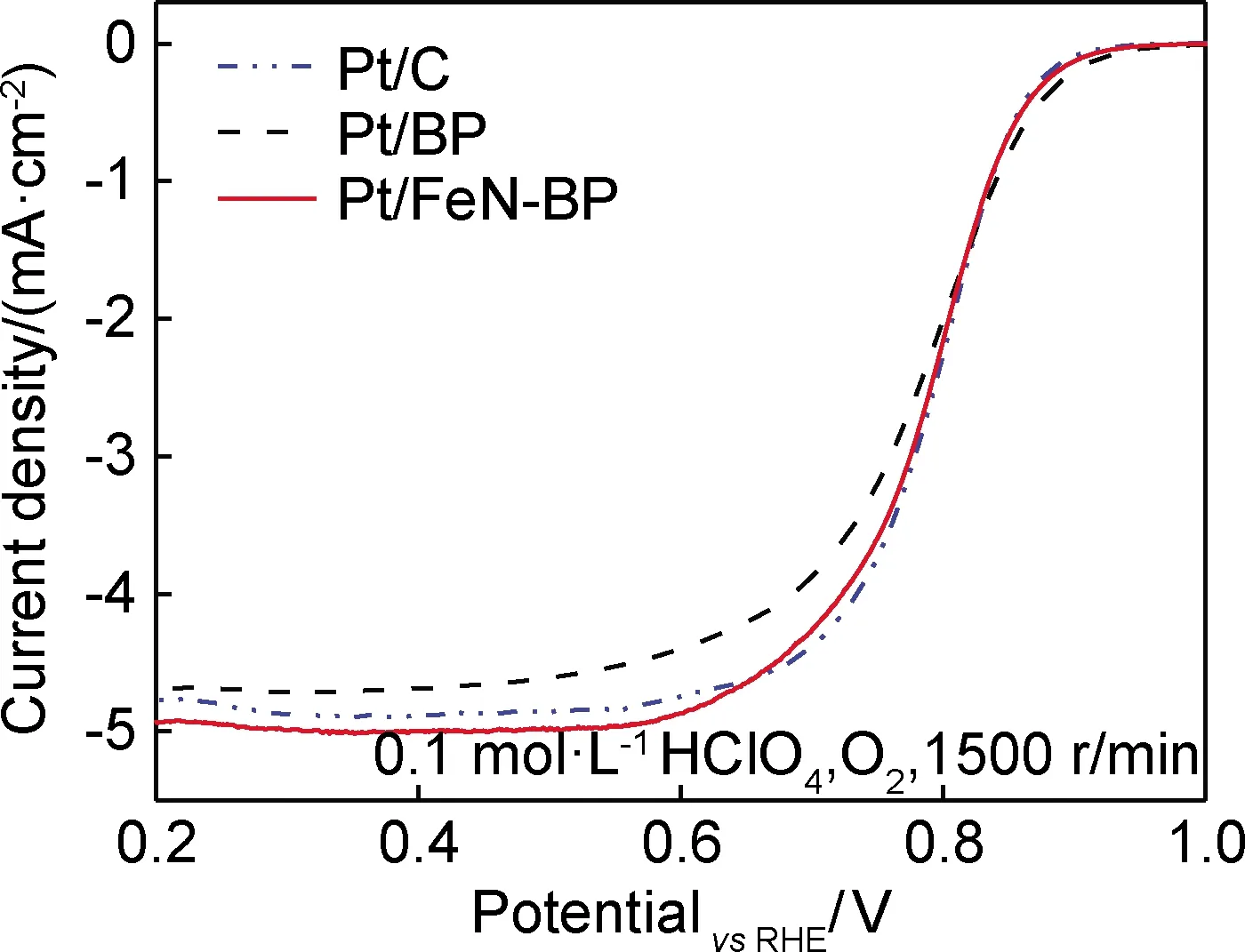

为比较Pt/BP,Pt/FeN-BP和商业Pt/C催化剂的初始ORR活性,图3给出了3种催化剂的初始ORR性能曲线。可以看出,3种催化剂的ORR起始电位均为0.94 V。结合半波电位和极限电流密度,Pt/FeN-BP催化剂性能略优于商业Pt/C。催化活性优劣与XRD的Pt粒子粒径结果相吻合,说明丰富的孔结构和高的比表面积以及杂原子的掺杂都对负载型Pt颗粒大小有着直接影响,也进一步说明Pt微粒的粒径直接影响催化剂的催化性能。

图3 Pt/BP,Pt/FeN-BP和商业Pt/C催化剂的ORR极化曲线Fig.3 ORR polarization curves of Pt/BP,Pt/FeN-BP and commercial Pt/C catalysts

2.4 铁氮掺杂对催化剂氧还原稳定性的影响

为对比Pt/FeN-BP催化剂和商业Pt/C催化剂的稳定性,对催化剂进行老化测试,结果如图4所示。可以看出,商业Pt/C催化剂的ORR起始电位和半波电位在16000周次老化测试后分别向左移动约30,60 mV,而Pt/FeN-BP催化剂的ORR起始电位和半波电位在16000周次老化测试后分别向左移动约10,5 mV。在16000周次老化测试后,Pt/FeN-BP催化剂表现出明显优于商业Pt/C催化剂的ORR活性,说明Pt/FeN-BP催化剂有着更好的稳定性。

图4 Pt/FeN-BP和商业Pt/C催化剂老化测试前后的ORR极化曲线Fig.4 ORR polarization curves of Pt/FeN-BP and commercial Pt/C catalysts before and after ADT

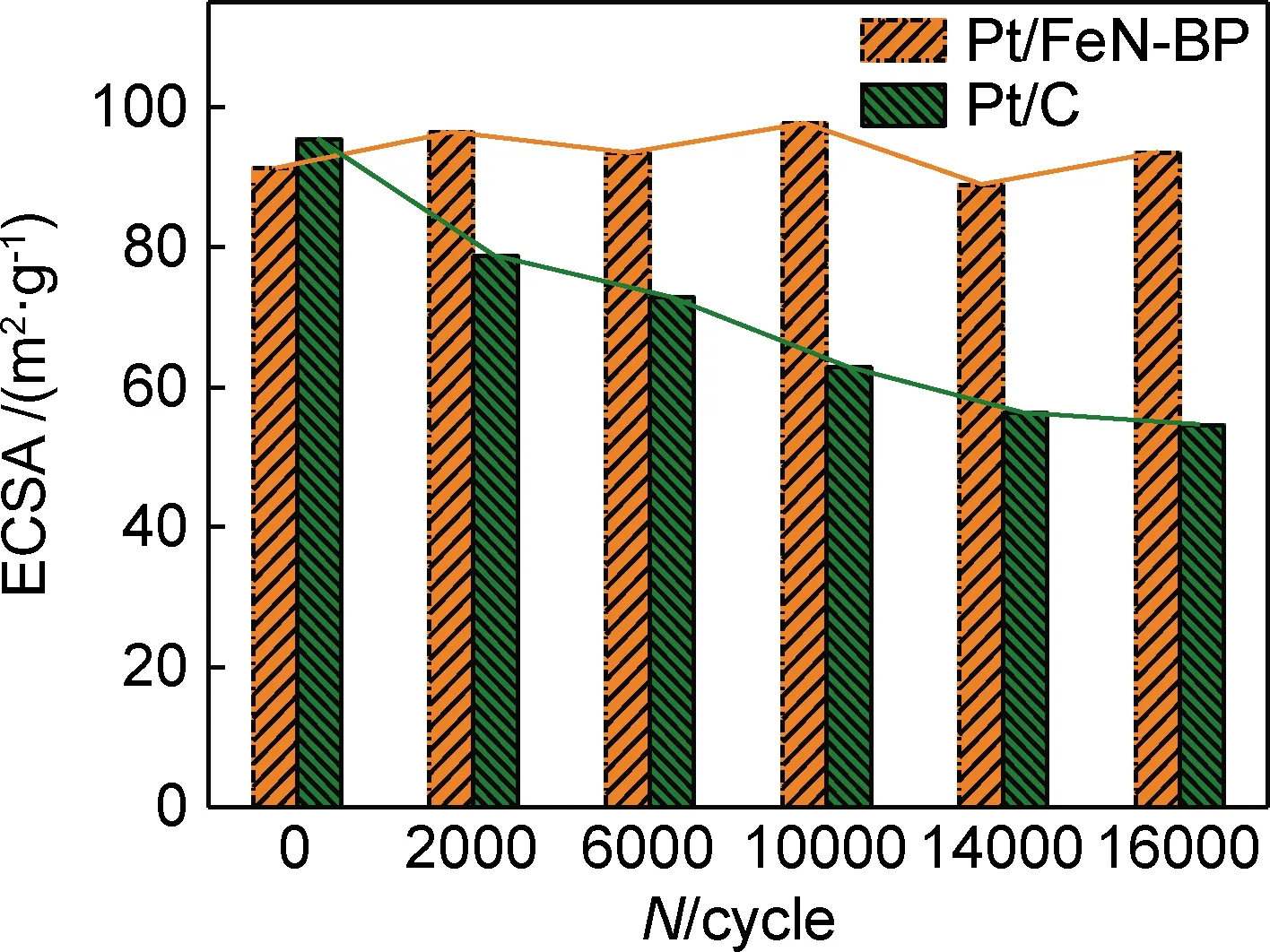

为了更直观了解Pt/FeN-BP催化剂和商业Pt/C催化剂的催化活性和稳定性随老化测试时间的变化趋势,利用CV测试对不同老化时间的催化剂ECSA进行监测,如图5所示。可知,商业Pt/C催化剂的ECSA呈现倾斜直线下降,催化剂总的ECSA损失率约为43%;而Pt/FeN-BP催化剂的ECSA呈现水平向右的直线,催化剂ECSA上下波动不大,较为稳定。ECSA的变化说明其活性稳定性变化规律,Pt/FeN-BP催化剂稳定的ECSA是其保持良好活性和稳定性的原因。

图5 Pt/FeN-BP和商业Pt/C催化剂老化测试过程中的ECSAFig.5 ECSA with cycling numbers of Pt/FeN-BP and commercial Pt/C catalysts

2.5 催化剂的XPS表征

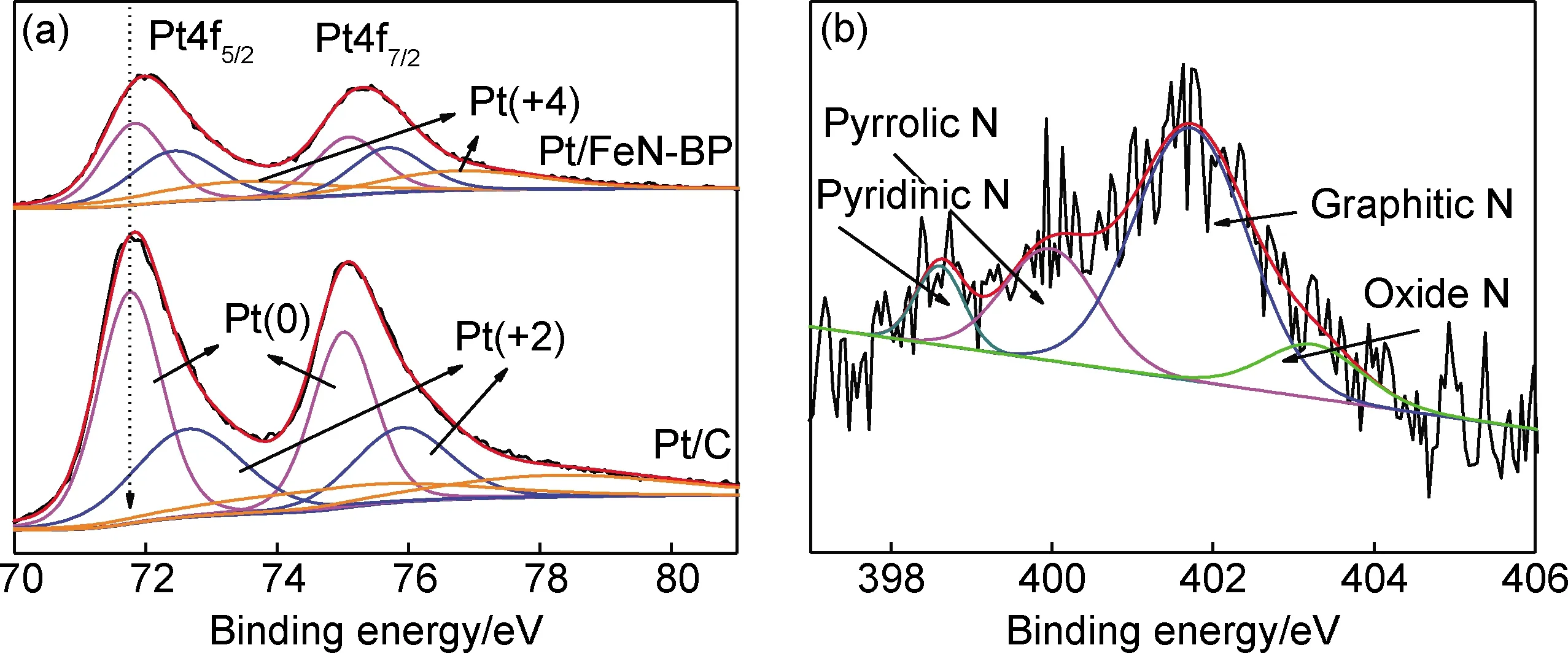

催化剂的表面元素组成及结构,表面功能基团与Pt纳米粒子间的相互作用,以及对载体进行掺杂形成的活性位点都影响着铂催化剂的活性和稳定性。为探究铁氮掺杂碳载体对催化剂结构的影响,对Pt/FeN-BP和商业Pt/C催化剂进行XPS测试,如图6所示。通过对Pt/FeN-BP和商业Pt/C催化剂的Pt4f谱峰进行分峰拟合(图6(a)),发现相对于商业Pt/C催化剂,Pt/FeN-BP催化剂的Pt(0)及Pt(+2)的谱峰正移0.08 eV,说明Pt/FeN-BP催化剂中Pt的电子结构受到影响,使得结合能发生正偏移,这种轻微的偏差与载体和催化剂之间的相互作用有关。图6(b)为Pt/FeN-BP催化剂的N1s XPS谱及拟合谱图。可知,通过对N1s谱峰进行分峰拟合,Pt/FeN-BP催化剂表面氮元素以4种形式存在,分别归属于吡啶型氮(398.6 eV),吡咯型氮(400.0 eV),石墨型氮(401.7 eV)和氮氧官能团(403.2 eV),其氮元素原子分数分别为7.72%,21.58%,59.32%及11.38%。研究表明[25],由于氮碳原子半径相近,且氮的电负性大于碳,使得电子向氮原子周围收集,氮原子相邻的碳原子带正电荷,有利于O2分子的吸附,从而促进ORR的进程。其中吡啶型氮具有一定的ORR活性,就是由于氮原子提高了sp2杂化碳的最高占据轨道能量,从而提升碳载体的ORR催化活性。由于碳载体的电子结构受到影响,可能造成载体与金属之间具有一定的相互作用,进而影响Pt颗粒的分散和大小[26-28]。Hu等[29]指出,由于金属与载体间不同的化学势,其间电子转移的发生将诱发单金属位点处电荷的重新分布,进一步影响其催化活性,金属物种在载体上的分布位置与载体的自身属性都将影响电子在金属与载体间的转移。Dupont等[30]指出,Pt纳米粒子的电子结构主要受氮掺杂材料中氮酸碱行为的影响,进而造成Pt纳米颗粒大小与分布的不同,并指出选择合适的氮掺杂材料可以调节裸Pt纳米粒子的催化性能。Vinayan等[31]通过实验证明,对碳材料引入钴氮杂原子可以引起金属与载体之间的强相互作用,从而改变Pt纳米粒子的状态和Pt纳米颗粒的分散,使催化剂具有高的活性和耐久性。因此,催化剂中Pt纳米粒子与掺杂载体之间的相互作用以及Pt和掺杂碳载体纳米结构的双重催化作用使得Pt/FeN-BP催化剂具有良好的催化活性以及稳定性。

图6 Pt/FeN-BP,商业Pt/C催化剂的Pt4f谱和拟合谱图(a)以及Pt/FeN-BP催化剂的N1s谱和拟合谱图(b)Fig.6 XPS spectra and deconvolution of Pt4f peak of Pt/FeN-BP and commercial Pt/C catalysts(a), XPS spectra and deconvolution of N1s peak of Pt/FeN-BP catalysts(b)

2.6 催化剂老化测试前后的TEM表征

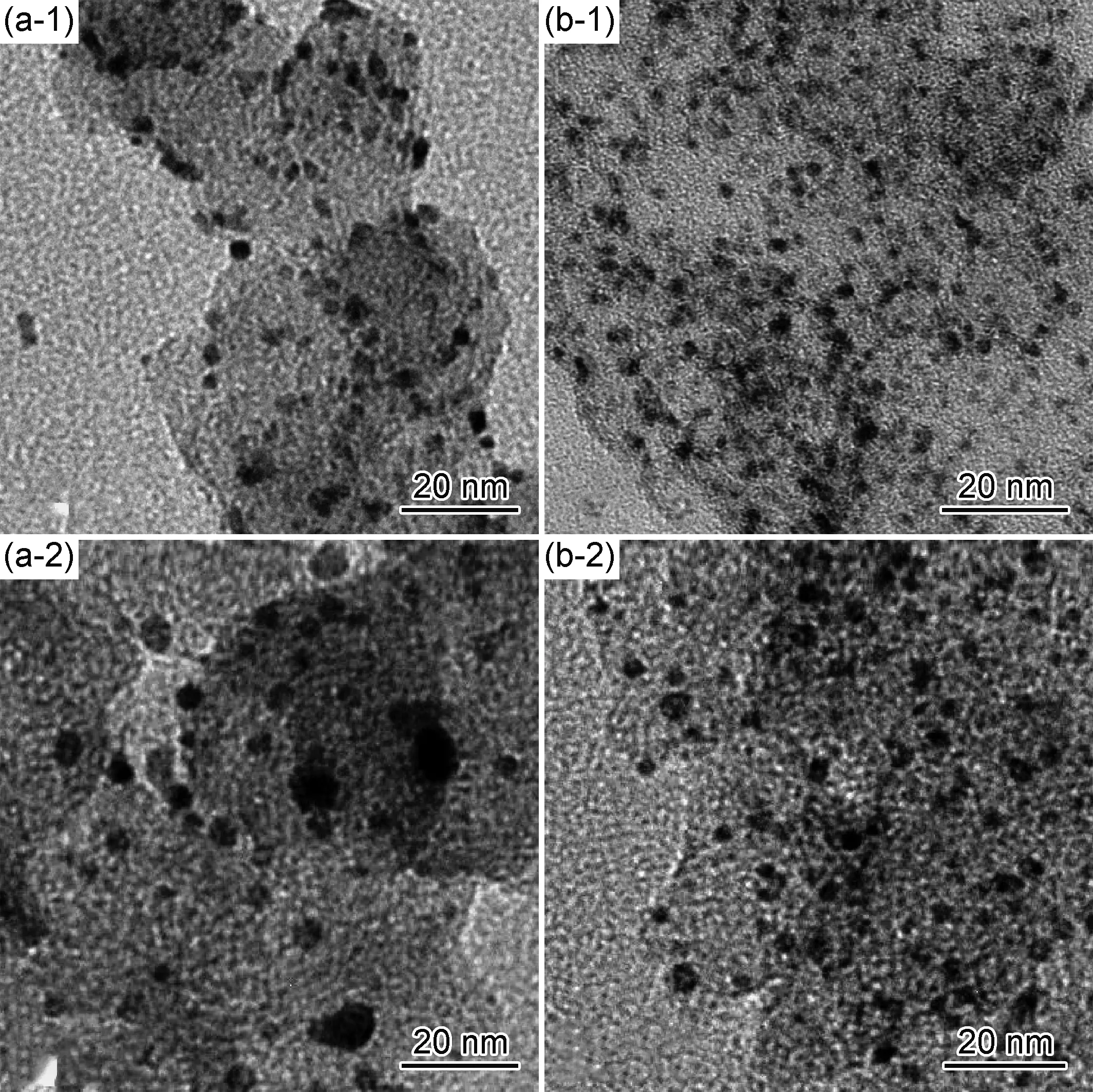

为进一步探究Pt/FeN-BP与商业Pt/C催化剂稳定性存在差异的原因,对老化测试前后的2种催化剂进行TEM表征,结果如图7所示。表2为二者老化测试前后Pt粒子的平均粒径。结合图7和表2可以看出,Pt/FeN-BP和商业Pt/C催化剂的Pt纳米粒子平均粒径都有明显增大,Pt/FeN-BP催化剂无团聚现象,而商业Pt/C的团聚现象明显。Pt粒子的增大和团聚都会使Pt的活性位点损失,从而导致催化剂催化性能下降。但Pt/FeN-BP催化剂Pt粒子的平均粒径更小以及无团聚现象,说明铁氮掺杂的碳载体在老化测试过程中能有效阻碍Pt粒子团聚,提高Pt粒子的分散度,有利于更多活性位点的暴露,从而提高其稳定性。

图7 商业Pt/C和Pt/FeN-BP催化剂老化测试前(1)后(2)的TEM图(a)商业Pt/C;(b)Pt/FeN-BPFig.7 TEM images of commercial Pt/C and Pt/FeN-BP catalysts before(1) and after(2) ADT(a)commercial Pt/C;(b)Pt/FeN-BP

表2 商业Pt/C和Pt/FeN-BP催化剂老化测试前后Pt粒子的平均粒径Table 2 Average particle size of platinum for commercial Pt/C and Pt/FeN-BP catalysts before and after ADT

3 结论

(1)铁氮掺杂和高温热处理使FeN-BP碳载体具有适中的比表面积和孔径大小,有利于ORR过程中反应物和生成物的传递。

(2)以铁氮掺杂活性炭为载体获得的Pt/FeN-BP催化剂与商业Pt/C的ORR起始电位均为0.94 V。在16000周次老化测试后,Pt/FeN-BP催化剂的起始电位损失约10 mV,半波电位损失约为5 mV,而商业Pt/C起始电位损失约为30 mV,半波电位损失约为60 mV,说明Pt/FeN-BP催化剂具有比商业Pt/C催化剂更好的稳定性,铁氮掺杂活性炭作为载体可有效提高铂基催化剂在ORR催化中的稳定性。

(3)Pt/FeN-BP催化剂的Pt粒子粒径较小且老化后无团聚现象,催化剂中Pt的电子结构受到掺杂载体的影响,且改性后载体的表面功能基团与Pt微粒之间存在一定的相互作用,能够有效阻碍Pt粒子在测试过程中团聚,使其ECSA无明显变化,表现出优异的ORR催化活性和稳定性。