低周疲劳变形过程中Fe-33Mn-4Si合金钢的微观组织演变

2022-05-23孙琦迪杨蔚涛郝庆国关肖虎

孙琦迪,杨蔚涛,郝庆国,关肖虎,章 斌,杨 旗*

(1 上海材料研究所,上海 200437;2 上海市工程材料应用与评价重点实验室,上海 200437;3 西安建筑科技大学冶金工程学院,西安 710055;4 岛津企业管理(中国)有限公司 分析中心,上海 200233)

低层错能高锰钢具有较低屈服强度和良好的低周疲劳(low cycle fatigue,LCF)性能[1-2],有潜力替代现有抗震用低屈服点铁素体钢,以提升建筑物抗震防护性能[3]。研究人员[4-8]对Fe-Mn系、Fe-Mn-C系、Fe-Mn-Si-Al系及Fe-Mn-Cr-Ni-Si系合金钢的研究表明,在疲劳变形过程中,低层错能有助于抑制位错波状滑移、促进不全位错平面滑移和ε马氏体可逆相变,从而有效减少塑性损伤累积、延缓疲劳裂纹扩展、提高疲劳寿命、降低合金循环加工硬化。

研究疲劳变形过程中微观组织演变有助于理解材料的疲劳力学行为。Nikulin等[9]对Fe-30Mn-4Si-2Al合金钢的研究表明:在低周疲劳变形过程中,微观组织演变使合金钢力学行为具有3个不同阶段。第1阶段,循环变形诱发层错大量增殖引起初始循环加工硬化;第2阶段,层错的堆积逐步形成滑移带以及ε马氏体,滑移带的形成以及由此产生的局部变形主要使材料整体表现出循环加工软化;第3阶段,ε马氏体含量持续增加以及马氏体之间相互作用,使疲劳变形表现出二次加工硬化现象。室温下Fe-30Mn-4Si-2Al合金钢初始微观组织为奥氏体单相组织。然而,目前对于初始微观组织为奥氏体和ε马氏体两相组织的合金钢(如Fe-33Mn-4Si合金钢),在低周疲劳变形过程中的微观组织演化,及其微观组织演化对力学行为影响的研究仍然较为缺乏。除此以外,低层错能高锰钢微观组织中含有大量退火孪晶。退火孪晶在单向拉伸变形过程中可以有效阻碍不全位错滑移,提高加工硬化[10];但其在低周疲劳变形过程中的作用尚不清楚。

鉴于此,本工作通过研究低周疲劳变形过程中Fe-33Mn-4Si合金钢的微观组织演变,揭示疲劳变形过程中ε马氏体的形成、退火孪晶对ε马氏体的作用,进而阐明ε马氏体相变对低周疲劳性能的影响。

1 实验材料与方法

1.1 实验材料

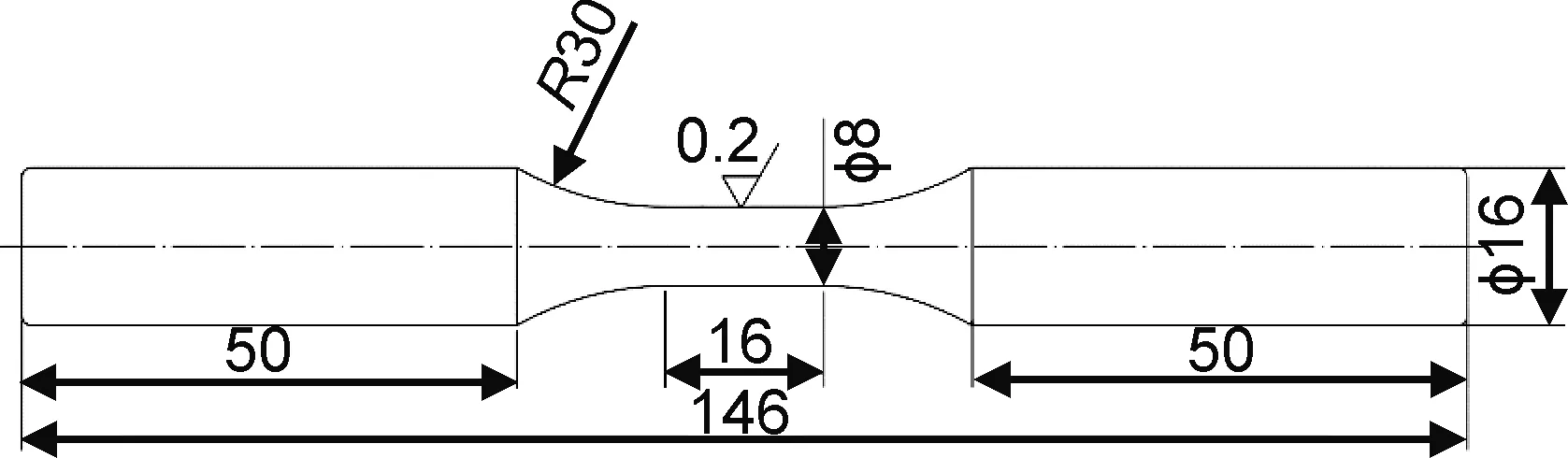

实验用钢的主要化学成分为Fe-33.4Mn-4.3Si-0.03C(质量分数/%),利用热力学模型[11]计算实验用钢的层错能为8.5 mJ/m2(仅考虑主要化学成分)。实验用钢采用真空感应炉熔炼,后经热锻至厚度为30 mm的板材(始锻温度1150 ℃,终锻温度不低于880 ℃)。锻造板材经950 ℃均匀化退火1 h,水冷至室温。低周疲劳试样取自板材的中心部位,试样轴向与板材长度方向保持一致,试样尺寸如图1所示。

图1 低周疲劳试样尺寸Fig.1 Schematic illustration of low-cycle fatigue test sample

1.2 实验方法

采用MTS Landmark 100 kN型液压伺服疲劳试验机,按照GB/T 15248—2008以恒定总应变控制方式进行室温低周疲劳实验,应变比R=-1,应变幅Δε/2=1%,频率f=0.2 Hz,加载波形为三角波。引伸计标距为10 mm。疲劳寿命取2根试样平均值。为了研究低周疲劳变形过程中微观组织演变,进行给定周次(100周次和1000周次)疲劳实验。试样每周次平均峰值应力σ、加工硬化程度H、弹性应变范围Δεe、塑性应变范围Δεp依次通过式(1)~(4)求得:

(1)

(2)

(3)

(4)

采用6%高氯酸(体积分数,下同)+94%冰醋酸溶液对试样进行电解抛光,以消除表面应力层。采用Shimadzu XRD-7000 X射线衍射仪(XRD),测定试样组成相。分别采用CuKα辐射,光管激发电压和电流依次为40 kV和40 mA,扫描步长为0.03°。采用Rietveld精修法计算试样相含量[12];采用Zeiss GeminiSEM 300+Oxford C-NANO电子背散射衍射(EBSD)表征试样微观组织;采用0.6 mm步长扫描初始微观组织,采用60 nm步长精细扫描初始及变形微观组织。数据后处理采用Oxford Aztec Crystal软件。EBSD所有表征结果的解析率均在95%以上。

2 实验结果

2.1 力学性能

实验用钢的低周疲劳寿命为(4304±134)周次。图2(a)为实验用钢在第1周次、第100周次、第4000周次、第4169周次的循环滞回曲线,所有滞回曲线均显现出较为饱满的梭形。图2(b)为实验用钢的平均峰值应力随循环周次的变化曲线。第1周次、第100周次、第4000周次峰值应力依次为331,439,468 MPa。在起始100周次内,平均峰值应力随循环周次显著增加;100周次至疲劳断裂过程中,平均峰值应力随循环周次增加的幅度变缓。图2(c)为实验用钢的循环加工硬化程度随循环周次的变化曲线。第10周次、第100周次、第1000周次、第4000周次加工硬化程度依次为0.20,0.33,0.4,0.42。在起始100周次内,循环加工硬化程度随变形周次快速增加;而后增幅逐渐变缓,1000周次至4000周次之间加工硬化程度趋于饱和。图2(d)为塑性和弹性应变范围随循环周次的变化曲线。弹性应变范围与平均峰值应力呈正向对应关系;塑性应变范围与平均峰值应力呈反向对应关系。

图2 实验用钢的循环滞回曲线(a)以及平均峰值应力(b)、加工硬化程度(c)、塑性和弹性应变范围(d)随疲劳周次的变化曲线Fig.2 LCF property hysteresis loops(a) and variation of the average peak stress(b),work hardening degree(c),and plastic and elastic strain range(d) with fatigue cycles of the experimental steel

2.2 初始微观组织

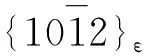

图3给出了实验用钢的初始微观组织。实验用钢的初始微观组织为奥氏体和ε马氏体两相混合组织。由图3(a)可见,奥氏体中含有大量退火孪晶(由绿色线条示出),∑3孪晶界和∑9孪晶界[13]分别约占大角晶界的57%(长度分数,下同)和5%。本工作主要研究∑3孪晶界的影响。奥氏体晶粒尺寸约为40 μm(采用线性截距法测得,孪晶界不计入)。ε马氏体为热诱发马氏体,多数呈块状。XRD谱线只显示奥氏体和ε马氏体两相衍射峰,不含α′马氏体衍射峰(图3(b))。ε马氏体为密排六方(HCP)晶体结构。通过Rietveld精修法求得奥氏体含量为66%,ε马氏体含量为34%。

为了进一步分析初始微观组织中ε马氏体形态,图4给出了图3(a)中虚线方框所示的精细表征结果。由图4(a),(b)可见,除块状ε马氏体(图中黑色箭头所示)外,奥氏体晶粒中还含有离散分布的片层/板条状ε马氏体。多数晶粒中这些片层/板条状ε马氏体具有不同晶体学位向,不同变体之间存在相互交叉(如图中白色箭头所示,标识数字对应图4(e),表示ε马氏体变体对应的{111}γ面)。图4(c)中,可以观察到平行于{111}γ面的滑移带,滑移带中含有ε马氏体(如图中深红色箭头所示)。由于实验用钢层错能低,这些滑移带主要由高密度层错不规则排列组成,部分滑移带进一步形成片层状ε马氏体[9,14]。在初始微观组织内,应变局部化多发生在奥氏体/ε马氏体两相界面、奥氏体晶内滑移带以及奥氏体晶界上;相比较,块状ε马氏体内部应变不均匀程度往往较低(图4(d))。

图3 实验用钢的初始微观组织(a)组成相图;(b)XRD谱线Fig.3 Initial microstructure of the experimental steel(a)phase map;(b)XRD pattern

图4 图3(a)中选区的精细微观组织(a)取向成像图;(b)组成相图;(c)菊池带衬度图;(d)局部取向差图;(e)图(a),(b)中白色箭头所示ε马氏体变体对应的{111}γ面Fig.4 Fine microstructure in the boxed area shown in fig.3(a)(a)inverse pole figure (IPF) map;(b)phase map;(c)image quality (IQ) map;(d)Kernel average misorientation (KAM) map;(e)indication of {111}γ planes corresponding to ε-martensitic variants marked in fig.(a),(b)

2.3 变形微观组织

图5给出了不同循环周次疲劳变形试样的相组成分析结果。由图5(a)可见,所有疲劳变形试样XRD谱线均只显示出奥氏体和ε马氏体两相衍射峰,未观察到α′马氏体衍射峰。这表明ε马氏体在低周疲劳变形过程中具有良好的机械稳定性。通过Rietveld精修法求得100 周次、1000 周次和疲劳断裂试样的ε马氏体含量依次为58%,66%,70%(图5(b))。起始100 周次疲劳变形使ε马氏体含量增加24%;但是,从100周次至疲劳断裂(4170周次)过程中试样内部ε马氏体含量却只增加了12%。起始100周次中ε马氏体含量增加速率远高于100周次至疲劳断裂。图5(b)中,为方便图形表述,第1周次表示的ε马氏体含量实际为初始微观组织(未变形)中ε马氏体含量。

图5 实验用钢的相组成(a)不同循环周次变形试样的XRD谱线;(b)ε马氏体相含量Fig.5 Phase constitution of the experimental steel(a)XRD patterns after different fatigue cycles;(b)volume fraction of ε-martensite

图6 实验用钢的变形微观组织(图(a)~(f)中水平方向为疲劳试样加载方向)(a),(b)100周次变形试样组成相图及局部取向差图;(c),(d)1000周次变形试样组成相图及局部取向差图;(e),(f)疲劳断裂试样组成相图及局部取向差图;(g)ε马氏体取向差分布图;(h)ε马氏体中局部取向差分布图Fig.6 Deformation microstructures of the experimental steel (the horizontal direction in (a)-(f) is parallel to the loading direction) (a),(b)phase map and KAM map of the specimen deformed to 100 cycles;(c),(d)phase map and KAM map of the specimen deformed to 1000 cycles;(e),(f)phase map and KAM map of the fatigue failed specimen;(g)misorientation angle distribution of ε-martensite phase;(h)KAM distribution of ε-martensite phase

3 分析与讨论

在低层错能奥氏体合金钢的低周疲劳变形过程中,ε马氏体相变在微观组织演变中具有重要地位[9,20]。以下主要从变形过程中ε马氏体的形成、退火孪晶对ε马氏体的作用、ε马氏体相变对合金低周疲劳力学性能的影响3个方面分别进行阐述。

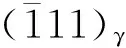

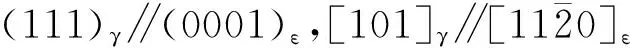

奥氏体基体与退火孪晶之间的位向差为60°〈111〉γ,孪生面为{111}γ面[19,24]。根据Mahajan等[19]的模型,退火孪晶由连续{111}γ面上的肖克莱不全位错扩展形成。ITB由肖克莱不全位错组成,非平行于孪生面;而CTB即为孪生面。ε马氏体对应的{111}γ面与孪生面相交时,孪晶界会阻碍不全位错滑移[10,19],ε马氏体生长受到孪晶界限制。然而,当ε马氏体对应的{111}γ面平行于孪生面时,片层状ε马氏体可以越过ITB和CTB(图7(b-2),(b-3),(c-2),(c-3))。具体地说,疲劳变形过程中,ITB孪晶界中不全位错滑移[25],可以形成ε马氏体(其对应的{111}γ面平行于孪生面),往奥氏体基体或退火孪晶中生长;当反向加载时,这些片层状ε马氏体可以穿过ITB沿反方向生长,反向生长的ε马氏体与原ε马氏体具有相同晶体学取向(图7(b-2),(b-3))。CTB两侧形成的ε马氏体对应的{111}γ面平行于孪生面;当这些ε马氏体沿厚度方向生长后,由于具有相同晶体学取向,可以越过CTB并聚合形成块状ε马氏体(图7(c-2),(c-3))。因此,当ε马氏体对应的{111}γ面平行于孪生面时,孪晶界对ε马氏体的生长不具有明显的阻碍作用。以上分析表明,孪晶界与ε马氏体的相互作用取决于孪生面和马氏体变体的位向关系。

按循环加工硬化和ε马氏体体积随循环周次的变化程度(图2和图5),将Fe-33Mn-4Si合金钢的低周疲劳变形划分为两个阶段。第一阶段,即在起始100周次内,ε马氏体的体积分数快速增加(图5(b)),并且ε马氏体不同变体之间相互交叉作用频繁(图6(g))。由于ε马氏体相变强化[26]、不同变体之间相互作用以及部分孪晶界对ε马氏体生长的阻碍作用,在循环变形初期,平均峰值应力随循环周次增加而快速增加,实验用钢表现出很强的加工硬化程度(图2)。第二阶段,从100周次至疲劳断裂,频繁相交的ε马氏体不同变体抑制彼此生长以及其他变体的形成(图7(a-2),(a-3)),ε马氏体含量的增加速度明显降低(图5(b))。此时,ε马氏体沿厚度方向生长为主,形成块状ε马氏体(图6(c),(e)),不同变体之间交叉作用放缓(图6(g))。因此,实验用钢的循环加工硬化程度和平均峰值应力增加缓慢,加工硬化程度在1000周次后趋于饱和。在疲劳变形的第二阶段,随ε马氏体含量增加,ε马氏体取代奥氏体成为主要组成相,但应变不均匀性在ε马氏体中并没有显著提升(图6(h)),这表明循环变形主要是通过ε马氏体相变而非ε马氏体变形来协调的。应变不均匀性仍主要集中在不同变体相交处以及两相界面(图6(b),(d),(f))。

对于具有单一奥氏体组织的Fe-30Mn-4Si-2Al合金[9](层错能约为13.5 mJ/m2),低周疲劳变形(变形条件与本研究所用实验加载条件相同)过程中,随循环周次增加,合金的微观组织依次具有以下主要特征:不全位错增殖引起高密度层错、平面滑移带形成、ε马氏体生成;在变形初期(尤其是100周次内),变形主导机制为不全位错的平面滑移,合金基体几乎没有发生形变诱导ε马氏体相变;随循环变形持续,ε马氏体相变才逐渐成为主要变形机制。然而,对于本实验用钢,形变诱导ε马氏体相变在变形初期即成为主要变形机制。这主要是由以下两方面原因造成的:(1)本实验用钢的层错能较Fe-30Mn-4Si-2Al合金显著降低,层错扩展变得更加容易;(2)本实验用钢的初始微观组织包含奥氏体和热诱发ε马氏体两相,疲劳变形不仅会促进原始热诱发ε马氏体沿长度和厚度方向生长而形成块状马氏体,它还能诱发生成不同变体ε马氏体,进而促进形变诱发ε马氏体和热诱发ε马氏体发生相互交叉作用。上述两方面原因使实验用钢在疲劳变形过程中很难发生ε马氏体可逆相变[4],从而使ε马氏体含量和马氏体不同变体的交叉频次随变形周次增加而迅速增加(图5和图6(g))。相应地,在力学行为上,实验用钢表现出持续的循环加工硬化;变形初期(100周次内),平均峰值应力和循环加工硬化程度随变形周次增加而快速增加;随后至疲劳断裂,平均峰值应力和循环加工硬化程度的增速明显减缓(图2)。而对于Fe-30Mn-4Si-2Al合金,平面滑移机制和ε马氏体相变机制依次主导疲劳变形,从而使合金依次表现出初始循环加工硬化、循环加工软化、二次循环加工硬化。另外,本实验用钢疲劳变形的平均峰值应力和循环加工硬化程度显著高于Fe-30Mn-4Si-2Al合金(图2和参考文献[9])。因此,可以认为初始微观组织通过影响ε马氏体相变来显著影响低层错能合金的低周疲劳变形行为。

4 结论

(1)室温下实验用钢Fe-33Mn-4Si的微观组织由奥氏体和热诱发ε马氏体两相组成。初始微观组织通过影响ε马氏体相变来影响实验用钢的低周疲劳变形行为。

(2) 在低周疲劳变形初期(100周次内),ε马氏体含量和马氏体不同变体之间相互交叉作用的频次随循环周次增加而迅速增加;随后至疲劳断裂,ε马氏体成为变形微观组织中主要组成相,ε马氏体含量和马氏体不同变体的交叉频次随循环周次增加而增速放缓。

(3) 低周疲劳变形过程中,实验用钢表现出持续循环加工硬化行为。变形初期,平均峰值应力和循环加工硬化程度随变形周次增加而快速增加;随后至疲劳断裂,平均峰值应力和循环加工硬化程度的增速明显减缓。

(4) 孪晶界与ε马氏体的相互作用取决于孪生面和ε马氏体变体的位向关系。孪晶界阻碍非平行于孪生面的ε马氏体生长,而平行于孪生面的ε马氏体的生长则不受孪晶界阻碍。