D6A钢在轧制过程中的强韧化机理

2022-05-23张小丽冯晓伟申勇峰

张小丽,冯晓伟,申勇峰*

(1 东北大学 材料各向异性与织构教育部重点实验室,沈阳 110819;2 中国工程物理研究院 总体工程研究所,四川 绵阳 621999)

D6A钢(45CrNiMoV)是我国根据美国D6AC钢自行研制的一种淬透性良好的中碳低合金超高强度钢[1],其经过调质回火后即可得到D6AC钢,具有强度高、抗应力腐蚀性能好、成本低、应用可靠等优点[2-3],因此广泛应用于飞机发动机曲轴、大梁、起落架和中小型火箭壳体等高强度结构零部件[4]。中国工程物理研究院机械制造工艺研究所汤光平[5]通过实验得出较为准确的D6A钢奥氏体化温度,发现当D6A钢的奥氏体温度为840 ℃时淬火后硬度最高可达55HRC左右,而且组织细小,淬透性能较好,油淬时淬透直径在65 mm以上;刘达淦[6]发现D6AC钢在880±10 ℃淬火、550±10 ℃回火时,综合力学性能良好,屈服强度达到1.3 GPa,抗拉强度达到1.5 GPa;王鹏杰等[7]对D6A钢热轧板进行了两相区轧制及退火处理,获得了500 nm的超细晶D6A合金钢,微观结构特征为纳米尺寸的球粒状渗碳体,弥散分布于亚微米尺寸的铁素体组织中,退火温度升高至650 ℃,晶粒尺寸达到最小尺寸400 nm,渗碳体尺寸增加至140 nm;Lee等[8]发现获得完全马氏体组织的临界冷却速率为1 ℃,贝氏体转变的冷却速率低于临界冷却速率,在860 ℃固溶体处理后,未溶解的碳化物加速了球化渗碳体颗粒的动力学,且随着球化时间的延长,总伸长率增加,拉伸强度和硬度呈比例关系下降,球化处理增加了伸长率,提高了流动成形等冷加工的冷成形能力;Maisuradze等[9]利用膨胀仪研究了高强度D6AC钢的奥氏体相变,得到了硬度与回火温度的关系,为高力学性能钻头(屈服强度1360 MPa,抗拉强度1470 MPa,相对伸长率12.5%)的热处理技术提供了理论依据。

为了满足工业生产的需要,人们希望能够在保证D6A合金钢高强度的同时,改善它的塑韧性,从而提高材料的可靠性和安全性,因此有必要对其强化机制开展研究。近年来,研究人员对高强钢的微观组织和力学性能开展了大量的实验和讨论[10-13],但对于强化机理的研究相对较少。本工作采用轧制-退火工艺制备不同晶粒度D6A钢,利用扫描电子显微镜(SEM),电子背散射衍射(EBSD),X射线衍射(XRD)等手段,探讨轧制热处理后D6A钢的强韧化机理,为进一步提高D6A钢的综合力学性能提供理论依据。

1 实验材料与方法

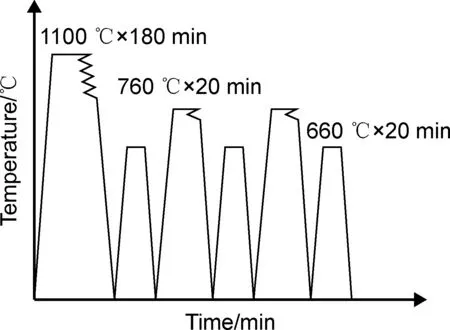

本实验材料为宝钢集团生产的D6A粗晶钢,其具体化学成分见表1。采用锯床将其加工成尺寸规格为110 mm×60 mm的待热轧坯料,利用箱式电阻炉将其加热至1100 ℃并保温3 h,随后,在450二辊可逆式热轧试验机上进行轧制,初轧温度为 1100 ℃,终轧温度为1030 ℃,经6道次轧制后坯料厚度为10 mm左右,空冷至室温后加热至660 ℃退火保温20 min。然后进行两相区温轧退火,由文献[14]可知,D6A钢的奥氏体转变开始温度AC1为742 ℃,奥氏体转变完全温度AC3为782 ℃。将D6A 钢板加热至760 ℃保温20 min后轧制,道次压下量为 20%~30%,经2道次连续的轧制与退火后钢板厚度为5 mm,然后在660 ℃下退火20 min,具体实验方案如图1所示。

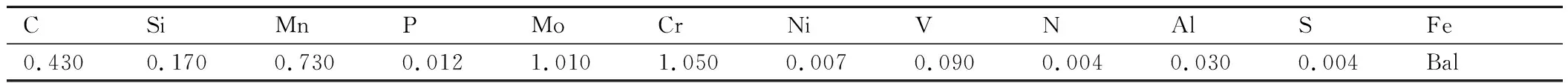

表1 实验钢的化学成分(质量分数/%)Table 1 Chemical compositions of the experimental steel(mass fraction/%)

图1 轧制-退火工艺示意图Fig.1 Schematic diagram of rolling-annealing process

采用GX71/Leica Dmirm光学显微镜以及FEI Quanta 600型扫描电镜对不同变形量下的试样进行组织观察及分析。将样品用砂纸打磨光滑平整,电解液为乙醇高氯酸混合溶液,其体积比为 7∶1,电压为20~23 V,抛光时间为20 s,采用截线法测定其晶粒尺寸。本工作使用扫描电子显微镜(SEM)表征实验钢的显微组织,电子背散射衍射(EBSD)表征实验钢的微观织构, X射线衍射(XRD)表征钢的宏观织构,X射线衍射仪采用CuKα辐射,管电压40 kV,管电流200 mA,扫描速度6 (°)/min,扫描角度为10°~120°。

对轧制后的钢板轧制方向取样,对试样进行室温拉伸实验。将试样的表面和侧面打磨至光亮,以避免拉伸实验时缺陷部位产生应力集中。拉伸实验的应变速率为1.7×10-2s-1,实验数据通过SANS电子万能试验机自带的自动信号采集系统采集。实验后利用采集的数据通过Origin8软件处理出不同热处理制度下的应力-应变曲线。

2 结果与分析

2.1 轧制变形量对组织形貌的影响

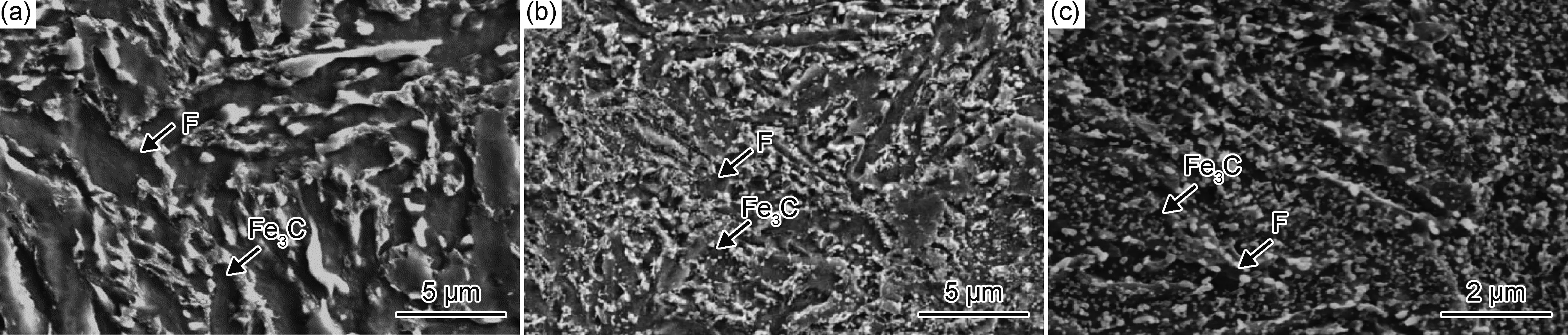

实验钢在不同轧制变形量下的SEM形貌照片如图2所示。由图2可知,实验钢在轧制过程中相组成未发生变化,为铁素体和渗碳体,其中黑灰色基体为铁素体组织(F),白色粒状为渗碳体(Fe3C)。图2(a)为轧制变形量为82%时的显微组织,其中铁素体大多呈长条状分布,这是因为实验钢在轧制时铁素体晶粒发生了变形,原始组织被拉长,变成扁平状或长条状,在后面的退火过程中,变形晶粒被保存下来,所以铁素体组织呈条状分布。图2(b)为轧制变形量为88%时的显微组织,可以明显地看出析出的粒状渗碳体大幅增加,其主要原因是实验钢在两相区保温时,相组分为铁素体和奥氏体,在轧制过程中,奥氏体晶界处析出了渗碳体,呈球状或粒状,在随后的冷却过程中,奥氏体晶界消失,转变为铁素体,而大量的渗碳体则弥散分布在铁素体基体上。图2(c)为轧制变形量为92%时的显微组织,此时轧制变形量达到最大,渗碳体的尺寸减小,体积分数增加,弥散分布的渗碳体颗粒起到了钉扎位错,造成位错移动困难的效果,从而提高材料的强度,对实验钢产生一定的强化作用。

图2 不同轧制变形量D6A钢的显微组织 (a)82%;(b)88%;(c)92%Fig.2 Microstructures of the D6A steel with different rolling deformations (a)82%;(b)88%;(c)92%

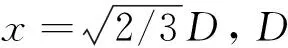

在钢中添加微合金元素,会在钢中形成一些析出相,这些析出相造成了基体晶格的畸变,提高了材料的强度,这称为析出强化,析出强化的效果与析出相数量、尺寸等因素有关。自从成功开发HSLA钢以来,析出强化在材料高强化方面的作用也日益显著,目前析出强化已经成为材料强化的重要手段。根据文献[15]可知,材料的强度增量Δσ与析出相体积分数和颗粒尺寸有关,其关系式如下:

(1)

表2 实验钢在不同轧制变形量下的析出相统计Table 2 Precipitation phase statistics of experimental steel with different thickness reduction

图3是实验钢在不同变形量下的TEM图,其中红色箭头所示为析出物,黄色箭头所示为位错变形区。

图3 不同轧制变形量实验钢TEM图 (a)82%;(b)88%;(c)92%Fig.3 TEM images of experimental steels with different rolling deformations (a)82%;(b)88%;(c)92%

从图中可知,随着轧制变形量的增加,实验钢中的析出物含量逐渐增加,经过衍射花样标定,析出物为渗碳体;同时实验钢内产生了大量位错,位错密度随变形量的增大呈先升高后降低的趋势,第二相质点的析出在晶界、运动位错之间产生相互作用,当滑移位错以Orowan机制绕过不可变形颗粒时,既要克服第二相粒子的阻碍作用(弯曲时需要额外做功),又要克服第二相粒子周围的位错环对位错的反作用力,因而需要更大的外加应力才能使位错越过第二相粒子而继续滑移,由此导致材料的强化。因此,渗碳体析出和体积分数的增加是D6A钢强度升高的原因之一。

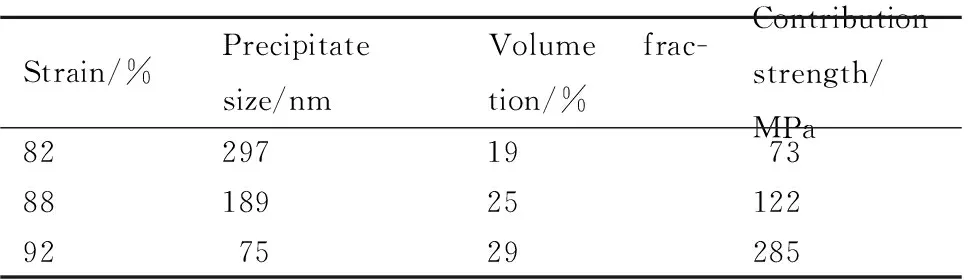

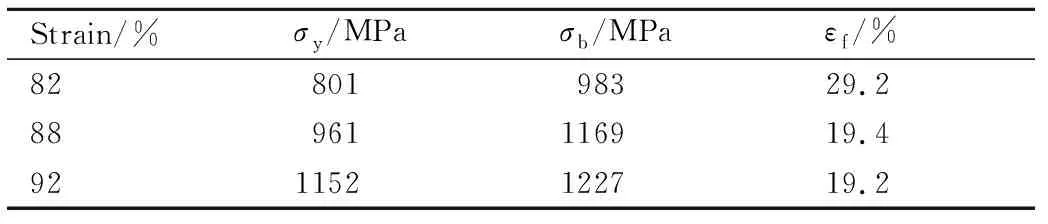

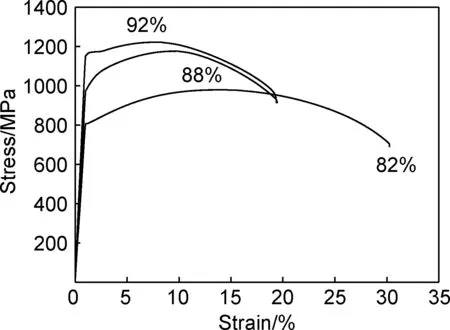

2.2 轧制变形量对力学性能的影响

将热轧和两相区温轧后的实验钢进行单轴拉伸实验,其力学性能如表3所示,工程应力-应变曲线如图4所示。当变形量为82%,实验钢的屈服强度为801 MPa,抗拉强度为983 MPa,伸长率为29.2%;随着变形量的增加,屈服强度和抗拉强度呈上升趋势,断后伸长率不断降低,当变形量为92%时,实验钢的屈服强度为1152 MPa,抗拉强度达到了1227 MPa,伸长率为19.2%。实验钢的强度增加,其原因是原始粗晶钢在轧制过程中发生了大变形,使再结晶组织中储存了大量的形变能,大幅增加了形核驱动力,形核率增加,晶粒细化,晶界面积增加,使位错滑移变得困难;同时在轧制过程中,变形晶粒产生了大量的位错,使实验钢强度升高。此外,实验钢中的铁素体组织作为软相提供了一定的塑性,综合力学性能良好。

表3 实验钢在不同轧制变形量下的力学性能Table 3 Mechanical properties of experimental steel under different rolling deformations

图4 不同轧制变形量下D6A钢的工程应力-应变曲线Fig.4 Engineering stress-strain curves of D6A steel under different rolling deformations

2.3 轧制变形量对晶粒度及取向差的影响

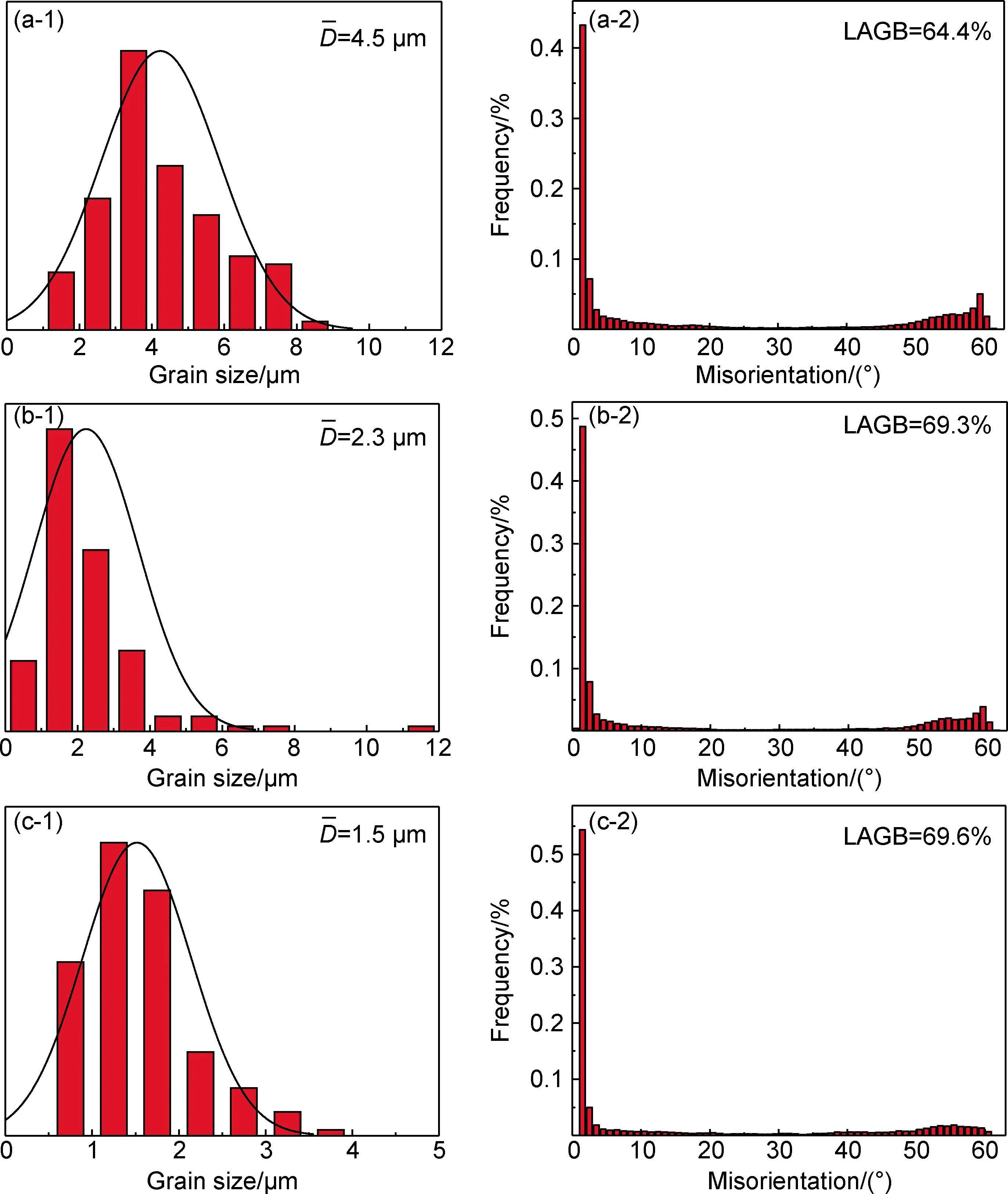

通过电子背散射显微镜(EBSD)对试样进行观察,得到了实验钢的IPF图与晶界分布图,如图5所示。图5(a-1),(b-1),(c-1)是不同轧制变形量下D6A钢的IPF图,其中不同的颜色代表不同的晶粒取向。原始粗晶钢经过两相区轧制退火后,晶粒尺寸不断降低,其中部分超细晶粒达到了亚微米级,由于轧制过程中大塑性变形产生了大量的缺陷,而缺陷处的吉布斯自由能较高,为实验钢的形核过程提供了充足的能量,再结晶粒的形核率大幅提高[16],此外,退火产生的渗碳体也提供了形核位置,最终晶粒显著细化。图5(a-2),(b-2),(c-2)为不同轧制变形量下D6A钢的晶界分布图,其中黑色为大角度晶界,红色为小角度晶界。从图中可以看到,在轧制过程中,晶粒尺寸减小,产生大量的小角度晶界,且随着变形量的增加,小角度晶界的比例不断增加。

图5 不同轧制变形量下D6A钢的晶粒取向图(1)及晶界取向差分布图(2)(a)82%;(b)88%;(c)92%Fig.5 Maps of grain orientation (1) and distributions of grain boundary misorientation (2) of D6A steel under different rolling deformations(a)82%;(b)88%;(c)92%

图6 实验钢在不同变形量下的晶粒尺寸(1)及晶界分布(2)统计图(a)82%;(b)88%;(c)92%Fig.6 Statistical diagrams of grain size (1) and grain boundary distribution (2) of experimental steel with different deformations(a)82%;(b)88%;(c)92%

根据Hall-Peteh公式可知:

σs=σ0+Kyd-1/2

(2)

式中:σs是材料的屈服强度;σ0为晶内对变形的阻力;d为有效晶粒尺寸;Ky是晶界对变形的影响系数,对于同种材料来说Ky为定值,单位为MPa·μm1/2;σ0和Ky是常数。在相同情况下,屈服强度与晶粒尺寸成反比,晶粒越细,强度越高。由式(2)可知,晶粒细化引起的强度增量为:

Δσg=Kyd-1/2

(3)

高纯铁的Hall-Petch系数Ky原本非常小(约为100 MPa·μm1/2),但随着溶质碳含量的增加而增大,当溶质碳浓度不断增大时,Ky值趋于平缓,稳定在约600 MPa·μm1/2。Ky的变化近似表示为溶质碳含量的函数[17]:

Ky=100+120×[C×104]0.31

(4)

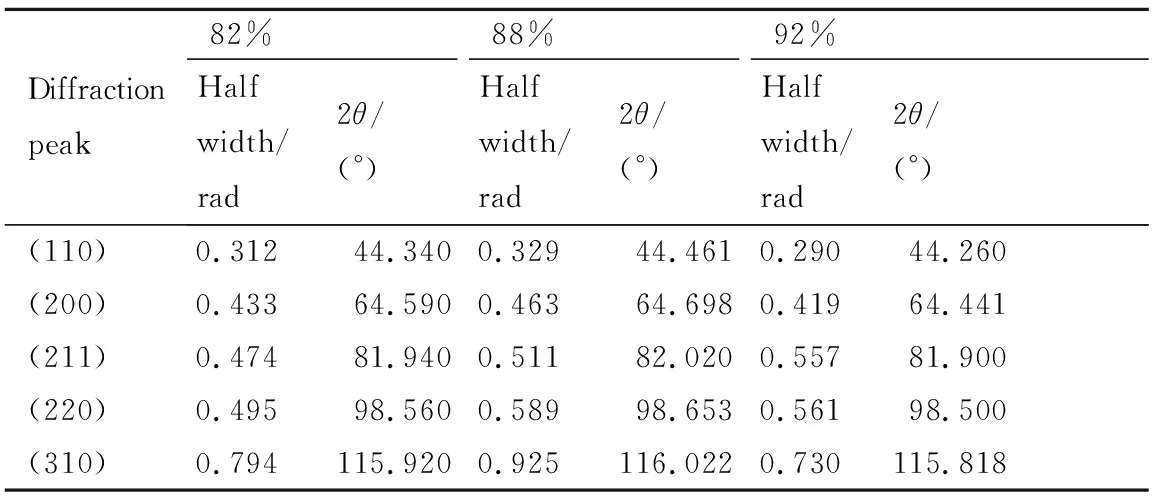

式中:C为碳含量。由式(4)计算可知,D6A钢的Hall-Petch系数Ky为485 MPa·μm1/2。计算不同轧制变形量下D6A钢晶粒细化引起的强度增量,如表4所示。结果表明,随着轧制变形量的增加,晶粒细化对实验钢的强度贡献量逐渐增加,贡献强度所占比例也逐渐增加。当晶粒尺寸较小时,晶界上原子排列不规则,且杂质和缺陷多,能量较高,阻碍了位错的通过;此外,实验钢的晶粒尺寸较小时变形均匀,应力集中小,裂纹不易萌生和传播。根据位错理论,晶粒越细,晶界越多,阻碍位错通过的能力就越强,抵抗塑性变形的能力增加,材料的强度越高。因此,细晶强化是实验钢的主要强化机制之一,且轧制变形量越大,细晶强化的贡献就越大。

表4 不同轧制变形量下D6A钢晶粒细化引起的强度增量Table 4 Strength increment caused by grain refinement of D6A steel with different rolling deformations

2.4 轧制变形量对位错密度的影响

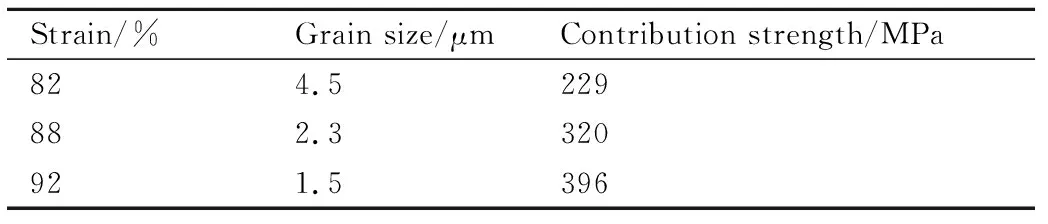

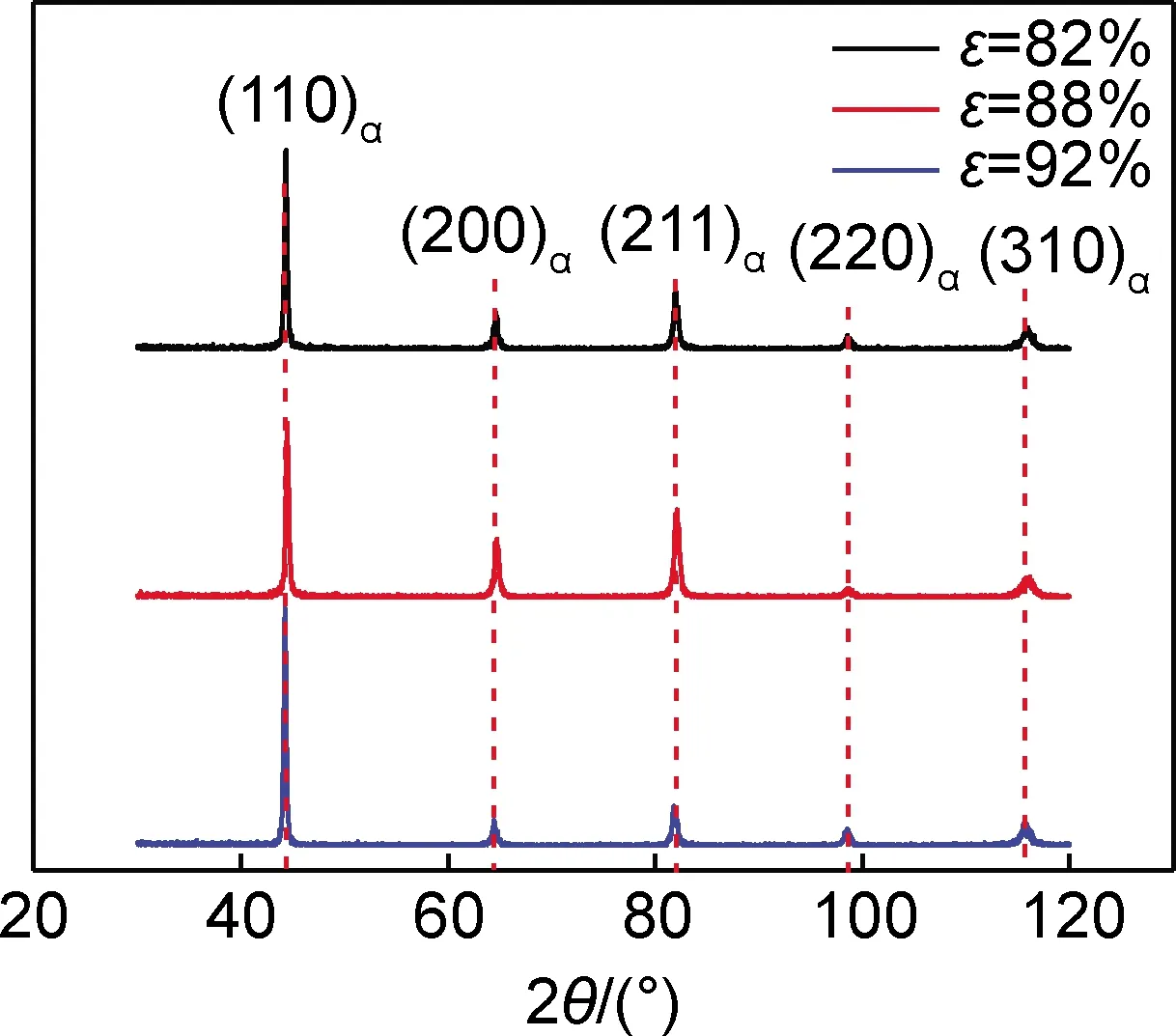

一般情况下,TEM和XRD都可以用来测量金属材料的位错密度,但是二者有所区别,TEM一般用来测量微观区域的位错密度,适用于低位错密度的材料;XRD用来测量宏观区域的位错密度,当位错密度较大时精确度较高。20世纪50年代以来,Williamson等[18]建立晶粒大小以及微应变造成衍射峰宽化的理论,即WH方法。本工作基于WH法,测量超细晶D6A钢在不同晶粒尺寸下的密度,探究位错密度对力学性能的影响。为具体统计实验钢各相组分,采用X射线衍射对实验钢进行相组分测定,衍射峰数据如表5所示,X射线衍射图谱如图7所示。从图中可以看到4个明显的铁素体峰,包括(110),(200),(211),(220)晶面等。

表5 不同轧制变形量下各衍射峰数据表Table 5 Diffraction peak data with different rolling deformations

图7 不同轧制变形量下D6A钢的X射线衍射图谱Fig.7 X-ray diffraction patterns of D6A steel with different rolling deformations

由WH方法[18]可知,晶粒尺寸所导致的衍射峰半高宽βL可用Scherrer公式描述为:

(5)

式中:λ为入射波波长(0.15418 nm);L为平均晶粒尺寸,nm;θ为Bragg衍射角;k通常取0.9[19](当β为衍射峰积分宽度时,k通常取1)。由此可见平均晶粒越小,衍射峰越宽。针对某一晶面族,均匀的晶格畸变(所有晶粒中垂直于该晶面族的应变相同)仅影响对应衍射峰的2θ位置,然而不均匀的晶格畸变(该晶面族的应变在不同晶粒中呈不均匀分布)则会使不同晶粒所产生的衍射峰位发生不同程度的偏移,从宏观上则呈现出衍射峰的宽化。位错、层错等缺陷均会造成材料内部的不均匀晶格畸变。不均匀的晶格畸变导致的半高宽βη为[20-21]:

βη(2θ)=cεtanθ

(6)

式中:c为常数,取决于晶格畸变在晶粒中的分布特征(应变分布形状),例如仅当应变峰形与衍射峰形相同时,c值等于2;ε为平均有效微应变。为便于直观理解材料的晶粒结构与衍射峰的关系,可采用晶面间距d或d的倒数K=2sinθ/λ而非2θ,此时式(5)与式(6)可分别写为:

(7)

(8)

文献中常用k=0.9,c=2[22],代入有:

(9)

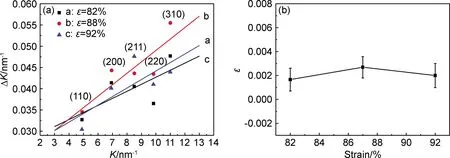

上式ε值与晶面有关,只有当应变分布各向同性的假设成立时,任意衍射晶面的ε值相同,这也意味着半峰宽ΔKtot与峰位K在此时呈线性关系,其斜率为ε,截距为0.9 nm-1。有研究表明,只有当晶粒尺寸小于100 nm时,由晶粒尺寸造成的衍射峰宽化才较为明显[23]。本工作使用的D6A钢晶粒尺寸均为微米级,即0.9 nm-1相对较小,在此可以忽略。通过做不同衍射峰的ΔK和K图,然后线性拟合得出斜率,该斜率即为平均有效微应变ε,其与轧制变形量的关系如图8所示。可以看出,随着轧制过程中变形量增大,铁素体内部造成衍射峰宽化的有效微应变逐渐升高。

图8 D6A钢ΔK随K的变化关系(a)及D6A钢在不同轧制变形量下的平均有效微应变(b)Fig.8 Average effective microstrain of D6A steel with different rolling deformations

在只考虑材料内部位错密度变化造成晶格畸变的情况下,位错密度ρ和有效微应变ε存在以下关系:

(10)

式中:b为铁素体柏氏矢量,b=0.248 nm,利用式(8)可计算不同晶粒尺寸D6A钢内部的位错密度,位错强化贡献量σd可表达为:

σd=αMGbρ1/2

(11)

式中:α为与材料性质有关的常数,一般为0.2~2.5(在此取α=0.24[24]);M为取向因子(Taylor因子,在此处取3.06);G=78 GPa,为铁素体的剪切模量。代入位错密度数值,可计算出所获得的位错强化贡献量,具体数值如表6所示。由表6可知,随着轧制变形量的增大,加工硬化使D6A钢的强度升高,铁素体内产生了大量位错。当变形量为88%时,位错密度最高,说明这时的加工硬化程度最高,位错对D6A钢的强度增量也最高。当变形量为92%时,位错密度有所降低,此时晶粒细小,实验钢中的铁素体发生了回复再结晶,

表6 不同变形量下D6A钢的位错密度及强度增量Table 6 Dislocation density and strength increment of D6A steel with different deformations

溶解渗碳体的碳原子在铁素体中过饱和,重新在铁素体基体中析出,形成弥散细小的渗体颗粒。因此,位错强化是实验钢的主要强化方式之一,且随着轧制变形量的增加,位错强化的贡献越小。

表7为实验钢在不同强化机制下的强度增量。图9给出了不同强化机制引起的强度增量对比图。随着轧制变形量的增加,实验钢晶粒尺寸由4.5 μm减小至1.5 μm,并析出了大量的渗碳体,弥散分布在铁素体基体上,变形量越大,析出强化和晶粒细化引起的强度增量越高;当变形量为88%,位错密度达到最高,由位错强化引起的强度增量也越高,此时加工硬化的程度达到最大,变形量增加,位错发生了回复和软化,因此密度降低。第二相强化、细晶强化和位错强化是D6A钢的主要强化机制。

表7 不同轧制变形量实验钢的强化机制与强度增量Table 7 Strengthening mechanism and strength increment of experimental steels with different rolling deformations

图9 不同强化机制引起的强度增量对比图Fig.9 Comparison diagram of intensity increment with different strengthening mechanisms

3 结论

(1)通过控制轧制变形量制备了1~5 μm不同晶粒尺寸D6A钢,其微观组织为铁素体和渗碳体;随着变形量的增加,屈服强度由801 MPa增至1152 MPa,抗拉强度由983 MPa增至1227 MPa,断后伸长率不断减小,由29.2%减小为19.2%。

(2)随着变形量的增加,析出的渗碳体尺寸由297 nm减小至75 nm,含量由19%增至29%;晶粒尺寸由4.5 μm减小为1.5 μm,小角度晶界所占比例由64.4%增至69.6%。第二相强化和细晶强化是实验钢的主要强化机制之一,且轧制变形量越大,贡献的强度就越大。

(3)在轧制过程中,位错密度随变形量的增大先增加后减小。当变形量为88%时,位错密度最高,此时加工硬化程度最高,当变形量进一步增加,晶粒细化,实验钢中的铁素体发生了回复再结晶,密度降低。因此,第二相强化、细晶强化和位错强化是D6A钢的主要强化机制。