微小窄槽的数控车削加工技术研究

2022-04-07宋佳杰

宋佳杰 朱 刚 陈 路

(上海无线电设备研究所,上海 200090)

环形沟槽特征是回转类零件常见的特征,根据槽的数量可分为单槽和多槽,单槽采用G01 切削即可;对于多槽的加工,常常采用切槽循环指令G75或子程序编制加工程序[1]。根据槽的宽度,可分为宽槽和窄槽。宽槽无法一次车出,往往采用多次排切的方法加工[2],而窄槽可根据槽宽使用等宽槽刀一次车出。而槽宽在0.1 mm 以下的称为微小窄槽,受制于刀具制造商的制造能力,微小窄槽通常难以用标准槽刀车削,而密集分布的微小窄槽加工难度更高,给生产加工造成了很大的困难。

陈诚等人通过工艺分析和正交试验,研究了宽2.4 mm的环形密封槽的高效车削加工方法[3];王仁伟等人通过建立有限元模型,对环槽车削加工工艺参数与刀具磨损速度的关系进行了研究,并优化了加工参数[4];沈国祥通过加工工艺分析,研究了宽槽和常规窄槽的数控车削方法[5];吴卫通过工艺分析,研究了高精度的多道环形槽零件车削加工工艺方法及测量方法[6];凌平等人通过工装、刀具材料及参数、切削余量和工艺流程等方面的分析,提出并研究了减少切削加工中变形和振动的方法[7]。目前针对环槽的加工技术研究多为常规宽度的槽型,对于槽宽在0.1 mm 以下的微小窄槽则研究较少。本文将以内型芯零件为例,探讨密集微小窄槽的加工方法。

1 内型芯零件简介

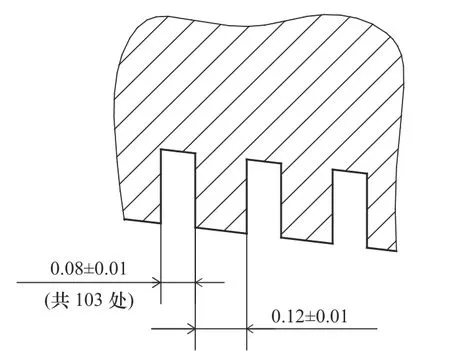

内型芯是某武器型号中天线的重要零件,其材料为铝合金2A12-H112,结构模型如图1 所示,设计图如图2 所示。整个工件由头部、中间锥度部分及尾端组成。其头部具有ϕ0.54±0.01 mm的细小直径;中间部分为圆锥形,小端直径为1.35 mm,大端直径为6.3 mm;工件的尾端是直径6-0.01×8 mm的圆柱,包含1 处M2-6H 螺纹孔。其最典型的特征是:外锥面上分布有103 处密集排列的微小窄槽,每处槽宽均为0.08±0.01 mm,槽深0.16 mm,相邻两槽间距0.2 mm。微小窄槽的放大图如图3 所示。

图1 内型芯零件模型图

图2 内型芯设计图

图3 窄槽局部放大图

2 加工工艺性及难点分析

2.1 车削振动和锥度

工件的头部细小圆柱部分直径为0.54±0.01 mm,长度为5.02 mm,长径比接近10,由于其直径太小,且在加工中无法使用辅助支撑,所以装夹刚性和切削刚性较差,易造成车削振动和锥度。

2.2 无微小窄槽车削刀具

工件锥度圆周上均匀分布了103 处宽度为0.08 mm的等深度微小窄槽。针对窄槽特征,常规的加工方法是选用与窄槽宽度等宽的切槽刀,将窄槽一次性加工完成。因此,加工0.08 mm 窄槽的刀具宽度最大只能是0.08 mm。而刀具市场上常见的切槽刀宽度最小是0.5 mm,无法满足该工件的加工。刀具问题成为了加工的最大瓶颈。

2.3 表面质量难以保证

工件表面粗糙度要求Ra0.8 μm,而窄槽的表面粗糙度保证是一个难点。由于窄槽刀具尺寸极小,几乎无副偏角,副刀刃与工件窄槽接近线接触,切削过程中稍有排屑不畅,就会产生坑刀现象。因此对于这种情况下的加工,冷却不是首要问题,影响更大的是润滑和排屑问题。而水基冷却液并不能取得很好的切削效果,易造成表面粗糙度较大。此外,由于微小窄槽的宽度仅为0.08 mm,常规刀具难以将车削毛刺去除,所以槽内毛刺的去除也是一个难点,毛刺将严重影响外锥面的表面粗糙度。

2.4 传统编程效率低下

工件上的微小窄槽共有103 处,选择所有的窄槽,进行计算机辅助编程工作量较大,生成的程序繁琐,程序检查困难,为提高编程及加工效率,需采用更高效的编程方法。

3 工艺方案和解决措施

3.1 工艺方案设计

工艺方案应首先保证加工头部细小直径时无锥度和振动。工件的最大直径处为6.3 mm,为避免加工过程中产生振动,选择了ϕ10 mm的圆棒进行加工,以提升工件刚性。对于头部的ϕ0.54 mm 细长圆柱部分的加工,先将材料轮廓粗加工成型,头部粗加工成直径5 mm×5 mm的圆柱部分,以去除材料中的部分应力(如图4 所示),后续再精加工。具体工艺流程如图5 所示,首先进行毛坯粗加工,预留夹持工艺块,再加工头部细小直径,然后加工锥度、割槽及尾部外圆,割断后加工尾部端面及内螺纹。

图4 毛坯粗加工轮廓形状

图5 工艺流程图

走刀路径方面,ϕ0.54 mm 细长外圆加工采用了逐段分段加工的进给路线,每次加工长度1.7 mm,有效避免了工件在加工中产生锥度。外圆加工选用了HP 大前角的KC5410 涂层刀具,该涂层与铝合金亲和力小,大大减小了径向切削力。粗加工刀片刀尖圆弧半径为0.2 mm,精加工刀片刀尖圆弧半径为0.1 mm。

3.2 切槽刀具的设计与制作

微小窄槽的车削加工切削力较大,且刀头呈狭长型,易产生切削振动,因此刀具设计的首要原则是保证刀具的刚性。由于切削刃处于半封闭状态,切削热量不易传散出去,集中在刀具上,加剧了刀具磨损[8],且刀具受到槽两侧面的摩擦阻力较大,所以在设计上要尽可能地减小摩擦阻力,降低切削热量。

3.2.1 切槽刀具类型选择

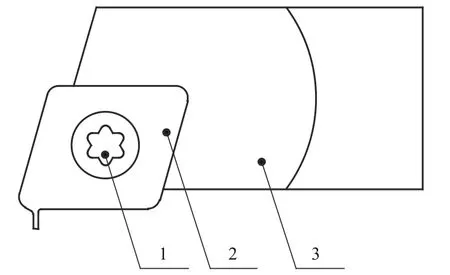

内型芯工件每一处槽宽均为0.08±0.01 mm,材质为硬铝2A12,比较适合采用硬质合金切槽刀进行加工,由于待加工的槽均分布在外圆锥面上,所以切槽刀宜采用单面斜形刀具,如图6 所示。

图6 切槽刀结构示意图

3.2.2 切槽刀具材料选择

相比于高速钢,硬质合金不仅硬度更高,还具有更好的耐磨性和热硬性,可减小因刃口磨损造成的表面粗糙。在内型芯切槽加工时,须连续完成103 处槽的加工,要求刀具具备较好的耐磨性和使用寿命,因此切槽刀具选择硬质合金材料制作。

3.2.3 切槽刀具主偏角设计

切槽刀主要用于外圆锥面上的槽加工,而外圆锥面母线与轴线的夹角为6.8°,槽底部与外圆锥母线平行,并且切槽刀宽度只有0.08 mm,应尽量减小车削时的轴向分力,以避免刀具振动或折断。所以主偏角应为83.2°,保证切槽时主切削刃与母线平行,减小刀具所承受的切削力。

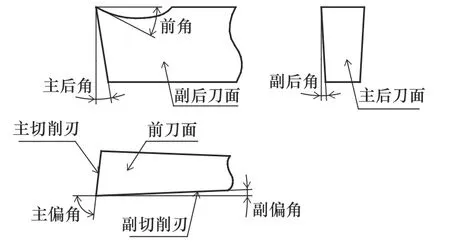

3.2.4 切槽刀具前角、副偏角及主后角设计

切槽刀应在刀具结构强度允许的情况下,选择尽量大的前角,前角增大有利于减小工件塑性变形,降低切削温度。副偏角越小,刀头强度越高,但是副偏角太小,会使刀刃与工件表面接触过大,受到槽两侧面较大的摩擦阻力,导致表面粗糙度增加和刀具损坏。主后角越大,刀刃越锋利,越有利于切削,但是刀刃部分的强度会受到影响;主后角过小,则会导致刀具与工件摩擦加剧。

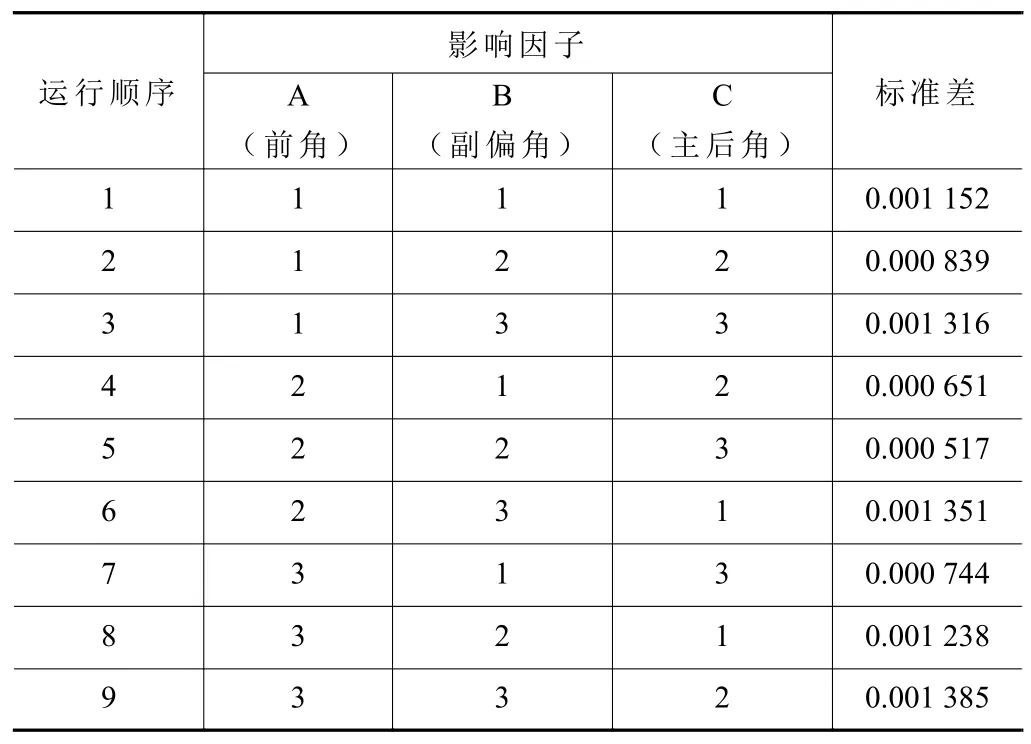

在微小窄槽加工中,刀具本身尺寸较小,强度和刚性都较低,设计角度时应以保证刀具强度为主。根据前期的切削试验确定几何角度的大概范围,前角应在2°~8°,副偏角应在0°~1°,主后角应在7°~13°。为进一步找到合适准确的副偏角、前角和主后角组合,设计了三因素三水平试验,使用正交表L9(33)进行正交试验设计。因素A 为前角,3 种水平分别是3°(A1)、5°(A2)和7°(A3);因素B 为副偏角,3种水平分别是0.3°(B1)、0.6°(B2)和0.9°(B3);因素C为主后角,3种水平分别是8°(C1)、10°(C2)和12°(C3)。每种组合分别加工15 个相同规格的槽,投影记录槽宽尺寸并计算标准差,试验数据见表1。

表1 正交试验数据

用Minitab 分析数据后,得到分析结果如表2所示,主效应图如图7 所示。

由表2和图7 可知,从影响的显著性来看,前角>主后角>副偏角,当A2、B1 与C3 组合时,切削试验结果达到最优水平,加工效果最稳定。因此切槽刀设计采用前角为5°、主后角为12°和副偏角为0.3°的几何角度。由于副偏角接近于0°,将导致切削热量升高和表面粗糙度增大,可通过改善冷却和润滑条件来弥补这一缺陷。

表2 正交试验分析结果

图7 正交试验主效应图

3.2.5 分离式可换刀头结构设计

在前期的试验中,选择了YG8 硬质合金圆棒材质自制整体切槽刀加工,然而,在试切加工中,此类刀具极易折断,且断裂部位都在刀头和刀杆结合部。通过原因分析,由于刀头与刀杆结合部材料厚薄差异大,存在较大的加工应力,一旦出现排屑不畅,极易折断刀具,从而无法连续完成103 处微小窄槽的加工。

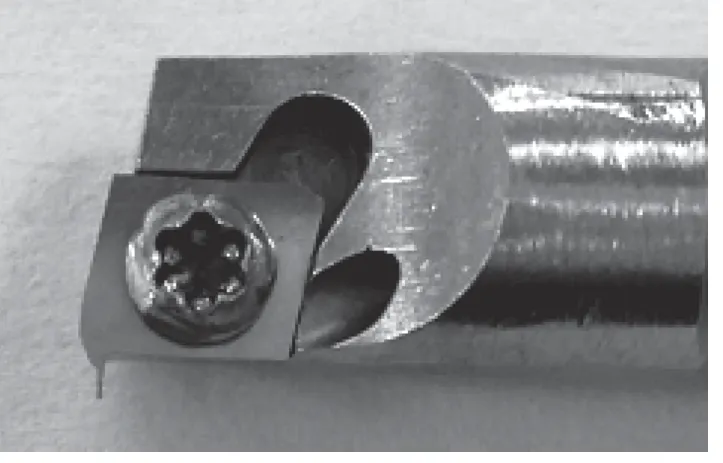

为增加刀具使用寿命,设计了分离式可换刀头结构,如图8 所示。选用KC730 涂层的硬质合金刀片,通过螺钉固定在刀杆上,线切割辅助加工成型后,精磨至刃宽0.08 mm。此种分离式结构,使刀片和刀杆的连接部位不再因应力而折断,整体刚性显著提高。

图8 修磨完成的刀具局部放大图

3.2.6 刀刃的磨削

根据刀刃磨削的要求,选择了自锐性较好的RVD 金刚石的树脂结合剂砂轮,粒度号为140/170。窄槽刀具在刃磨过程中使用公法线千分尺进行刀具宽度不间断测量,并通过放大投影,逐步修正刀具宽度0.08 mm,同时修正刀头和刀杆的垂直度。如图9 所示为使用公法线千分尺进行刀具宽度测量,刃磨完成后刃口实际宽度为0.078 mm。图10 为修磨完成的刀具头部放大图。

图9 采用水基冷却液加工后的工件(局部)

图10 采用切削纯油加工后的工件(局部)

3.3 表面质量的改善措施

3.3.1 切削液的选用

由于窄槽刀具副切削刃与工件接近线接触,前期切削试验过程中稍有排屑不畅,就会产生坑刀现象,如图11 所示。因此对于微小窄槽的加工,不仅要保证冷却条件,更要兼顾润滑和排屑问题。

图11 内型芯30 倍投影图(局部)

工件材料为2A12 硬铝合金,加工时,如果切削液的润滑性和冷却性不佳,会导致加工刀具出现粘刀,排屑性能差,容易折断刀具。传统的铝合金精加工,使用煤油当作铝合金润滑液,但加工中容易产生燃爆并有异味,加工后还需要再次对切削工件进行清洗,不满足加工要求。因此,为取得良好的润滑性,采用了洛斯SS49 纯切削油,该切削油属于高性能中黏度矿物油,含有多量氯化物添加剂、活性硫及脂肪油,能有效地保护刀具,显著改善工件表面质量。同时,窄槽加工的过程中结合了压缩空气吹屑的方法,使窄槽侧面的加工质量明显得到了提高,如图12 所示,满足了表面粗糙度Ra 0.8 μm的设计要求。

图12 加工完成的内型芯零件

3.3.2 槽口毛刺的去除

在车削加工后,窄槽的外角口处存在着微小毛刺,因空间受限,无法用刮刀或砂纸等常规工具去除毛刺。因此,对走刀路线进行了优化,针对圆锥及微小窄槽部分按原尺寸再增加一次精加工,将槽口或槽内的毛刺彻底去除。按此工艺方法加工出的工件外形和窄槽交汇处保持清角无毛刺(图13 所示),加工完成的工件如图14 所示。

图13 分离式可换刀头设计示意图

图14 公法线千分尺测量刀刃宽度

3.4 基于宏程序的微小窄槽切削加工编程

内型芯中间部分的圆锥上均匀分布的103 处窄槽,如使用CAM的切槽编程,必须对所有的槽进行选择,工作量较大,且程序字节量大而繁琐,不方便进行程序检查。为了提高微小窄槽加工的编程效率,本文采用了宏程序编程的方法。宏程序是采用变量组合方式形成的加工程序,可以给变量赋值,变量之间可以灵活地进行算术和逻辑运算、转移和循环等控制[9-10],程序简洁、字节少,且便于对加工参数进行灵活调整和程序检查。该方法大幅度提高了编程效率,比CAM的自动编程更具有优越性。

微小窄槽的加工宏程序如下:

4 结语

本文针对内型芯零件微小窄槽的车削加工难点进行了详细分析,制定了合理的数控车加工工艺路线,设计并制作了可换刀头结构的专用切槽刀具,通过正交试验确定了合适的刀具几何角度。通过选择合适的切削液和优化去毛刺走刀路线,改善了切槽加工的表面质量。同时,结合宏程序编程的方法,使用较为精简的数控程序完成了该零件的加工。通过内型芯零件的加工实践和探索,初步研究了在圆锥形工件上加工密集分布的微小窄槽的方法,为今后在微小零件车削加工方面的研究积累了丰富的经验。