基于装备机械臂的移动焊接机器人设计与仿真模型构建

2022-04-07夏金迪

夏金迪

(渤海船舶职业学院,辽宁 葫芦岛 125100)

20 世纪90 年代初,福特率先针对汽车生产线设计焊接机器人,大幅度提高了焊接精度和焊接效率,随后逐渐发展出针对汽车生产线的组装机器人、喷漆机器人等全流程机器人操作系统。进入21 世纪后,ABB 等公司将工业机器人进行标准化、通用化设计,形成了固定式六轴机器人和移动式八轴机器人的技术体系[1-3]。

早期研究设计的工业机器人,多用于单独工艺环节。现代高精密控制理论认为,配合高精密定位探头系统且经过系统性编程开发的高精密机械手,在工业加工精确度方面远超人工模式[4]。以焊接机器人为例,当前技术产品难以实现全焊接工艺流程的编程目标,即其难以对俯仰立面的焊接过程、特别是难以对容器内壁焊接过程实现全面编程[5]。近年来相关研究中,将工业机器人从程控自动化高精度控制模型升级为局部智能化控制模型是其核心技术突破口。该研究设计的八轴移动式焊接机器人复杂度较高,所以必须研究一种智能化控制策略,而该策略也成为实现成熟机器人技术整合新型机器人的初步创新后的智能化控制创新点[6]。

文章重点研究分析了八轴移动式焊接机器人的控制系统,设计了一套通用控制系统,使其满足大部分焊接场景,可以将其应用范围从汽车等生产线扩展到电力施工、造船和铁路基建等领域[7]。

1 八轴移动式焊接机器人的控制系统分解分析

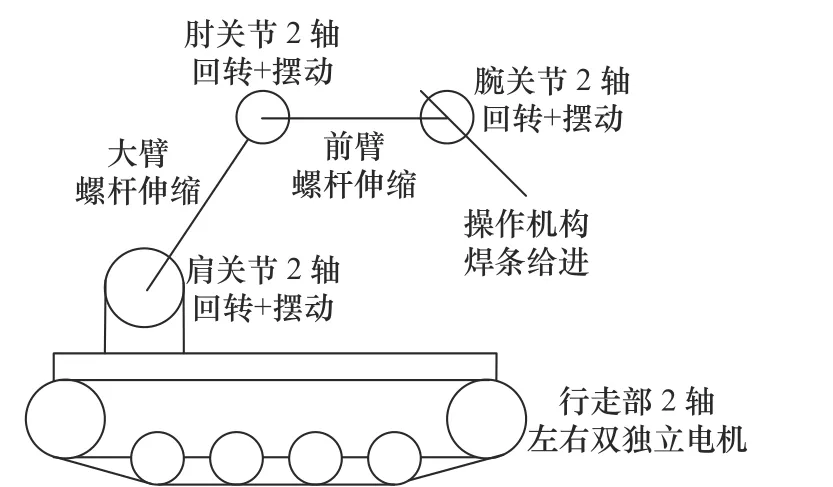

移动式机器人一般有两种实现模式:用于传统生产线的七轴机器人是在传统固定式六轴机器人基础上增加齿轨控制轴,该研究面对的八轴机器人是在传统固定式六轴机器人基础上增加2 个履带控制电机控制轴实现履带式无轨自由行走。开发平台实物如图1 所示。该八轴机器人的控制轴分布情况如图2 所示。

图1 履带式八轴机器人开发平台

图2 八轴机器人控制轴分布情况示意图

图2 中,该机器人的整体设计思路是将六轴机器人与履带式行走机器人的系统整合,六轴机器人和履带式行走机器人均为较为成熟的机器人技术,本文重点讨论两种成熟机器人技术的系统整合技术,且在研究中通过优化机械、控制系统的模型,使二者产生“1+1>2”的效果。除传统六轴机器人的三关节六控制轴和2 个履带控制轴外,该机器人为适应全场景焊接需求,还需增加大臂和前臂的两个伸缩螺杆控制轴,以及为增加焊接精度设计的焊条给进电机控制轴。其具体控制模式如下:

(1)三关节六轴控制矢量坐标控制模式

三关节六轴固定式机器人的工程学意义是实现对机械臂的高精度控制,其中肘关节与腕关节均为后置的摆动机构和前置的回转机构,而肩关节为后置的回转机构和前置的摆动机构。电控机器人模式下,所有机构均采用蜗杆锥齿型齿轮组伺服电机驱动模式,即6 个控制轴在控制系统中均表现为伺服电机。

空间控制方面,不论是回转还是摆动,其驱动方式均为关节角度,最终分解成球面坐标系上的控制结果。

各关节的控制方程如下:

式中:B为该关节前端摆臂的长度,即肩关节对应大臂长度,肘关节对应前臂长度,腕关节对应执行机构等效长度;C为控制点在球面坐标系上的纬度;L为控制点在球面坐标系上的经度;上述控制点的定义:肩关节控制点为肘关节回转中心点、肘关节为腕关节回转中心点、腕关节为焊条尖端;f1(*)、f2(*)为特定关节2 个电机对纬度或经度的影响函数,其传导率与同关节另一个电机的回转角度有关,即ωC1、ωC2、ωL1和ωL2。

使用三角函数法可以将球面坐标转化为三维直角坐标,此处不展开讨论该转化过程。即六轴机器人控制6 个回转伺服电机的轴回转角度,直接对最尖端的焊条焊接点的坐标位置及焊条空间角度形态进行控制[8]。

(2)履带式行走部控制模式

使用履带式行走平台搭载固定式六轴机器人的过程中,可能产生2 个消极影响:

①平台移动时,因为路面与平台的影响关系,不同行走地点会导致肩关节固定基础发生角度偏移和高度基础位移,即平台的移动过程可能影响到固定式六轴机器人的控制精度。此时有2 种解决方案:一是使用电控自平衡云台作为六轴机器人的稳定机构;二是采用多陀螺仪进行平差计算,在算法层面进行误差控制。

② 履带式行走控制精度较六轴机器人本身的控制精度低2~3 个数量级,履带控制误差会导致焊接机器人的整体误差。此时必须对履带式底盘控制精度进行升级。而高精度的大功率步进电机在国内并不普及,采用精度略低的大功率同步伺服电机配合大传动比减速机是该研究采用的解决方案。

(3)大臂及前臂伸缩螺杆控制模式

前文式(1)中,大臂和前臂长度应实现伸缩控制,且焊条也应实现伸缩控制,从而满足通用焊接机器人在不同焊接环境下的适应性。该伸缩控制模式也由伺服电机配合螺杆滑块机构实现相关功能。其控制函数为:

式中:B0为 控制过程前摆臂的原始长度;fB(t)为对应的伺服电机工作时间对摆臂长度变化量的传导函数;B为控制动作结束后的摆臂长度。

(4)焊条给进机构控制模式

腕关节之前的执行装置主要由2 个模块构成,分别为:焊条自动装填机构和焊条给进机构。因为焊条自动装填机构相关技术已经成熟,且该系统应用了总成采购焊条自动装填机构,所以此处不展开论述。为增加焊点控制精度专门设计的焊条给进机构,包括1 个步进电机、1 套焊条夹具和集成式接地触点,其机械逻辑如图3 所示。

图3 焊条给进机构机械逻辑图

图3 中,因为焊条给进的负荷较小,所以可以使用更高精度的步进电机进行给进控制,夹具选用2 个对轮式动辅助夹具和1 对轮式对旋主动给进夹具,其控制箱内包括对旋啮合齿轮,确保两个给进轮同步对旋运行,同时驱动接地触点跟随焊条同步给进[9-10]。

2 焊接机器人的电控逻辑

该焊接机器人是在履带式八轴行走机器人的基础上增加两个摆臂伸缩控制轴,共使用10 台大功率伺服同步电动机配合减速传动装置形成10 个控制轴,即其实际控制架构应为10 轴。该研究重点针对上述多个控制轴的自动化控制体系,特别是数据处理模型进行技术优化,从自动化控制模型中引入智能化控制部分,实现部分功能实现机器学习人工智能。该设计初衷是解决因为系统整合设计导致系统结构复杂化后的控制问题,其衍生效果是实现了机器人部分功能的智能化,提升机器人的控制效率和控制精度[11-12]。

该系统中如果包含执行机构中的焊条装填装置和焊条给进装置,其控制轴更为复杂。但焊条装填装置和焊条给进装置使用独立控制芯片进行控制。传统六轴机器人、履带行走装置和摆臂伸缩装置也分别采用3 套独立控制芯片进行控制,该机器人的实际控制逻辑,是中控计算机芯片与上述3 套伺服电动机控制芯片和2 套执行机构控制芯片的通讯任务[13]。且中控计算机从焊接图纸数据中得到焊接任务,结合多角度广谱成像单元和激光点云成像单元的机器人视觉信息,同时结合安装在行走部底盘系统中的一套探头组和安装在执行机构中的一套探头组感知机器人的动作状态,从而实现对上述5 个控制芯片的集中控制[14]。上述控制逻辑详见图4。

图4 焊接机器人控制逻辑结构图

图4 中,5 个控制芯片的控制逻辑在前文中已经详细论述,所以此处对其信号来源和信号处理方式进行分析,包括基于成像单元的三维机器人视觉实现模式、双姿态感知算法模式和焊接图纸数据构成模式:

(1)基于成像单元的三维机器人视觉实现模式

该系统在行走部布置2 组广谱成像装置,在机器人前臂布置2 组随腕部移动的广谱成像装置,广谱成像装置包括用于探测电弧等离子体的紫外探头、用于探测区域温度的红外探头和用于为Smart3D 软件工具包提供三维实体建模数据的可见光摄像头以及作为三维建模提供辅助数据的激光点云探头组。不同探头组给出的三维模型数据用于机器人控制的不同阶段,其控制逻辑如图5 所示。

图5 三维机器人视觉实现模式图

图5 中,首先使用可见光探头组和激光点云探头组数据联合构建实体三维模型,特别是测量控制焊条的角度和尖端焊点位置,确定当前焊条形态后,结合红外探头提供的温度场三维模型和图纸集给出的目标焊点、焊缝,作出控制动作的决策,进而通过紫外摄像头给出的电弧形态对机器人动作做出判断,如果发生过大误差,则应及时停止焊接并根据动作判断结果进行机器人动作微调。

(2)双姿态感知算法模式

为平衡控制精度较低控制难度较大的履带行走部对机器人精度的影响,在底盘机构上安装一套底盘姿态感知系统,在动作机构上安装一套姿态感知系统,主要感知机器人的运动加速度、三轴倾角和定位位置等。两组感知机构获得的数据可以整合成动作机构相对于底盘的位置关系数据。该控制过程等效于仿生学中动物的本体感觉,即除“视听味嗅触”五感之外,仿生学观察的生物对自身身体运动状态的感知结果。该感知结果与机器人视觉系统相结合,可以提供更精密的误差控制方案。

(3)焊接图纸数据构成模式

该机器人使用的三维矢量图纸并非常规CAD图纸,而是根据常规CAD 三维图纸进行分析解读后,标记了焊接角度和焊接过程的可以供机器人直接执行的三维矢量图纸。所以,该机器人系统并未设计将常规CAD 三维图纸解读为可执行动作的软件模块,而是直接执行经过转化的三维矢量焊接图纸。如果进行大型设备焊接,如大型电力母线桁架或大型船舶船体等,还应在焊接现场布置定位点,供机器人实现现场校准定位[15-16]。

3 机器人行动力实测分析

完成机器人总成组装与前期训练调试后,设置某大型电力桁架焊接工作场地,对该机器人进行焊接行动力实测。实验过程为现实场地中的实地测试。实验场地长320 m,宽240 m,焊接结构长290 m,宽210 m,最大焊点高度6.5 m,最低焊点高度0.4 m,配合该机器人施工的是2 台12 t的叉车和1 台12 t的起重机。前期测量场地平整度为±45 mm。整体焊接任务包括独立焊点1 475 个,焊缝总长度6 927 m。

施工前期通过2 个途径获得参照组数据。参照组为高级别焊工团队的执行能力,其中主体数据来自电力建设BIM 系统的工期接续仿真规划功能,部分参照数据来自笔者单位之前的电力桁架焊接工程现场施工接续记录。

测试焊接精度的算法,通过焊缝探伤后发现瑕疵焊缝总长度与设计焊缝总长度的比值,以及瑕疵焊点总量与设计焊点总量的比值,同时比较两种方案的焊条消耗量,得到其焊接精度的控制参数,详见表1。

表1 焊接精度对比表

表1 中,焊缝瑕疵率指瑕疵焊缝长度与设计焊缝长度的比值,焊点瑕疵率指瑕疵焊点数量与设计焊点数量的比值。机器人焊接对比人工焊接,焊缝瑕疵率下降96.69%,焊点瑕疵率下降92.63%,焊条消耗量下降55.18%,在充分降低施工成本的同时,机器人焊接大幅度提升了焊接质量。且参照组人工焊接选择的焊工技师均为拥有多年特种焊接经验的高级技师,如果对比传统焊接施工队的施工参数,该方案提供的机器人焊接施工过程将有更显著的优势。

使用1 台多轴行走焊接机器人进行现场焊接实测,统计现场施工接续情况,得到表2 结果。表2中,人工焊接总进场人数为32 人,机器人焊接虽然面临实验过程增派工程师团队,但其进场人数仍然远低于人工焊接,总进场人数为18 人。同时因为机器人焊接的工时数远低于人工焊接,所以其总工时252 h 为人工焊接总工时数6 144 h的4.10%。

表2 施工接续工作量对比表

综合分析上述表1 及表2 数据,使用机器人焊接较人工焊接的焊接质量显著提升且焊接成本显著下降的原因是机器人对细微动作的控制能力超过经验技术工人,机器人焊接的本质是高精密控制系统驱动下使用机械替代人工的技术途径。

4 结语

该研究中设计的行走式焊接机器人,采用了无轨自由行走的方式,共有10 个控制轴,采用了机器人视觉和机器人本体知觉等综合控制模式,实现了支持大部分焊接任务场景的综合通用焊接施工适应性。经过现场实测,该机器人相比传统的基于高级别焊接技术工人团队的焊接施工参数,该机器人的应用将大幅度缩短施工周期,提升施工精度,降低施工成本,实现更高效率、更低成本和更高质量的焊接施工。该设计中,重点讨论了机器人的机械自动化和控制电气化水平,并未引入更深入的智能化操作控制理念,所以该机器人并不能达到人工智能机器人的水平。后续研究将对该机器人的智能化水平进行持续技术升级,使其人工智能应用水平得到提升。