基于数字激光测量的全线路等效锥度管理方法

2022-01-11戴焕云杨震寰罗光兵

干 锋,戴焕云,曾 京,杨震寰,罗光兵,李 涛

(西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

轮轨匹配等效锥度对轨道车辆的动力学性能影响显著。近年来,随着我国高速铁路运营里程的不断增加,不同区段钢轨廓形和不同车型车轮踏面廓形存在较大差异,实际运营过程中的轮轨匹配等效锥度容易出现过大或过小的情况。当等效锥度过大时,车辆容易出现二次蛇行失稳并伴随着车体的异常垂向抖动,此时轮轨多为磨耗后的状态,需要进行车轮旋修或钢轨打磨[1-4];当等效锥度过小时,车辆易出现一次蛇行失稳并与车体悬挂模态耦合,导致车体的剧烈横向晃动[5]。这2种情况均对车辆的运行品质产生较大的负面影响。目前,等效锥度对车辆运行稳定性的影响仍在研究中,较为代表性的研究成果有文献[6]和文献[7],指出等效锥度与车辆临界速度和轮对分岔类型密切相关,提出了一种基于等效锥度的非线性参数,可用来判断车辆的蛇行失稳分岔类型;文献[8]结合我国动车组运营数据,提出了非线性因子和非线性等效锥度2个评价等效锥度非线性特征的参数,可以对3 mm等效锥度进行补充。

等效锥度对车辆稳定性的影响是明显的,但如何使用等效锥度对轮轨关系进行准确评价尚未有具体的标准,等效锥度对于车辆稳定性的研究仍需深入。因此,作为轮轨关系的重要评价指标,等效锥度的管理显得尤为重要。本文分析了等效锥度的计算方法及影响因素,并展示了基于数字激光技术的轮轨廓形检测设备和等效锥度计算管理软件。采用数字激光技术的轮轨廓形检测设备测量精度高,等效锥度计算管理软件计算结果准确,计算速度快,可为等效锥度的管理提供有力支撑。最后讨论了等效锥度的管理措施,可为健康管理运维平台的建立提供参考。

1 等效锥度的计算方法及其影响因素

轮轨接触关系直接影响车辆的安全运行品质,由于轮对和轨道在应用过程中均表现出不同程度的磨耗特征,从而导致车辆出现晃车和抖车现象,严重影响乘坐舒适性和行车安全。等效锥度是评价轮轨接触关系的重要指标,该指标与踏面外形、轨面外形、轨距、轨底坡和轮对内侧距等参数有关,可以真实反映轮轨的匹配关系,对车辆动力学性能的评估至关重要。

1.1 等效锥度计算方法

常见的等效锥度的计算方法有锥形踏面的等效方法(简化法)和依据轮对周期运动的等效线性化方法(UIC 519[9])等。

1.1.1 锥形踏面的等效方法

锥形踏面车轮在滚动圆附近等效成一段斜度为常数E的直线段。E与左右车轮滚动圆半径rL、rR和轮对横移量y之间的关系为:

(1)

对于实际的车轮踏面外形,E不是一个常数,而是随着y的变化而变化,这时根据左右车轮滚动圆半径rL和rR计算出来的车轮踏面锥度为等效锥度。

1.1.2 等效线性化方法

自由轮对在轨道上的运动可描述为微分方程式:

(2)

e——接触点跨距;

r0——名义滚动圆半径;

Δr——轮径差;

v——轮对前进速度。

假设车轮踏面外形为γ角的锥形,波长为λ的正弦波,则:

(3)

式(3)即为Klingel公式,如果磨耗后踏面的实际外形不是锥形,则可采用等效线性化方法,使用等效锥度tanγe代替tanγ,通过对给定初始幅值y0积分后导出轮对以幅值2y和波长λ的周期运动。再应用Klingel公式计算等效锥度:

(4)

1.2 等效锥度的影响因素

由等效锥度计算方法可知,轮轨型面、左右车轮滚动圆半径、轮对内侧距、轨距及轨底坡均会对等效锥度的计算结果产生一定的影响。本文将通过几个算例对等效锥度的影响因素进行分析。

1.2.1 车轮型面和半径

由图 1知,不同轮轨型面匹配下的等效锥度差异较大,但车轮半径从420 mm变化至480 mm时,等效锥度的变化并不明显,说明不同车轮半径对等效锥度的影响较小。

图1 车轮型面和半径对等效锥度的影响

1.2.2 轮径差

通过改变LMB型踏面轮对的左轮半径得到不同轮径差下的等效锥度计算结果,如图 2所示。由图2可知,不同轮径差对等效锥度的影响较为明显,且随着轮径差的增大,等效锥度呈逐渐增大的趋势。

图2 轮径差对等效锥度的影响

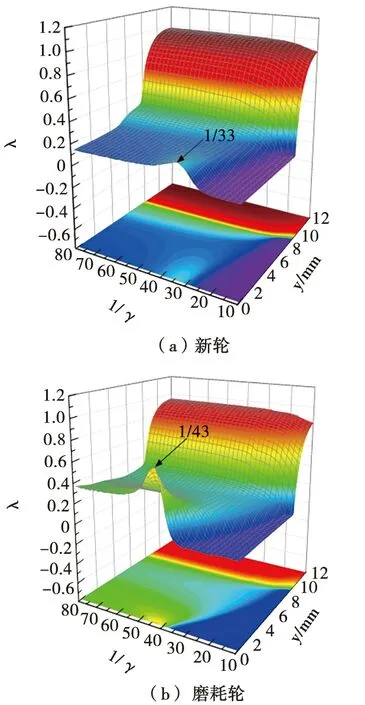

1.2.3 轨底坡

取LMB型新轮踏面和磨耗轮踏面匹配不同轨底坡下的钢轨型面,计算其等效锥度,结果如图 3所示。由图3可知,轨底坡对等效锥度的影响较为明显,特别是磨耗轮踏面对某些轨底坡非常敏感,轨底坡的变化可能会导致等效锥度的陡然增大。

图3 轨底坡对等效锥度的影响

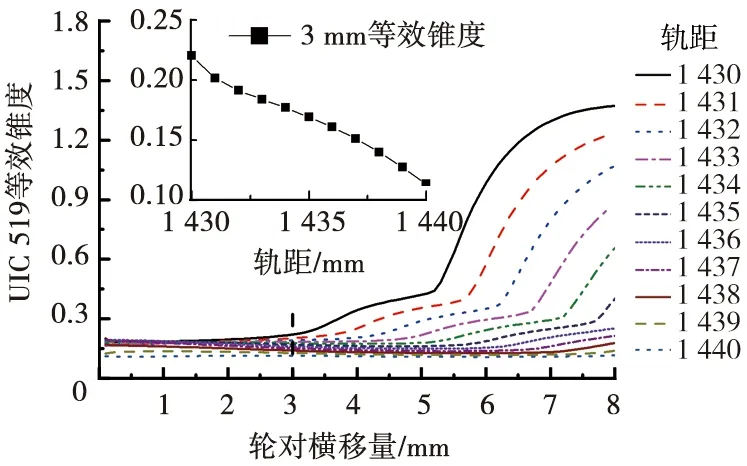

1.2.4 轨距

更改轨距或更改轮对内侧距对等效锥度的影响见图 4。由图4可知,轨距变化会对3 mm等效锥度产生影响,且因轨距变化或轮对内侧距变化后,轮缘与钢轨接触位置发生变化,在大轮对横移量下的等效锥度差异非常明显。

图4 轨距对等效锥度的影响

2 轮轨匹配等效锥度快速测量与计算方法

等效锥度对于车辆动力学性能的影响非常显著,且由上节的分析可知,不同轮轨型面匹配下的等效锥度存在较大差异,那么要获得实际运行中的列车的等效锥度就需要对实际的轮轨型面进行精确快速的测量,并进行轮轨匹配计算,以得到实际的轮轨匹配等效锥度。

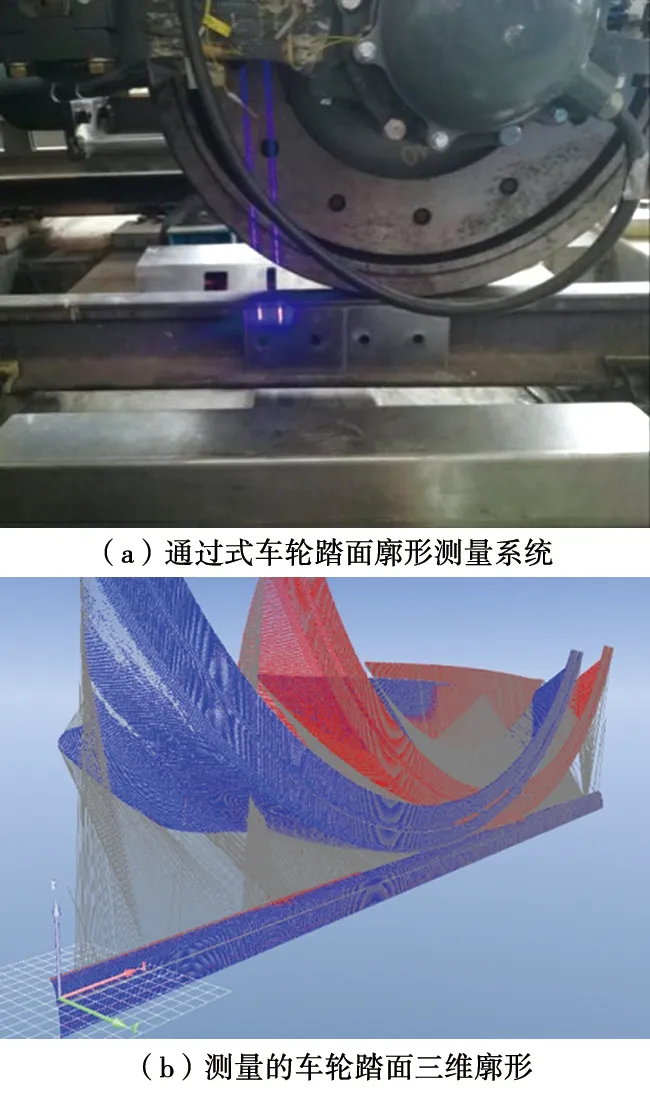

2.1 车轮踏面测量方法

车轮踏面的测量精度对轮轨关系各项指标的计算具有很大的影响。数字激光测量技术具有测量精度高、性能稳定以及抗干扰能力强的特点。便携式车轮踏面廓形测试仪采用数字激光传感器技术,具有测量精度高、操作方便、便于现场应用等优点。

同时配套编写的整车车轮踏面测量策略自动计算包括踏面几何参数、磨耗、等效锥度和轮轨接触关系等18个指标,能够综合评价轮对磨耗状态。

为了提高车轮踏面测量效率,采用了高速2D数字激光传感器,设计通过式车轮踏面廓形测量系统,每秒可测量600次车轮廓形。通过前后两束激光测量同一车轮踏面三维廓形,并提取车轮踏面廓形坐标,如图5所示。

图5 数字激光通过式踏廓形测量系统及踏面测量结果

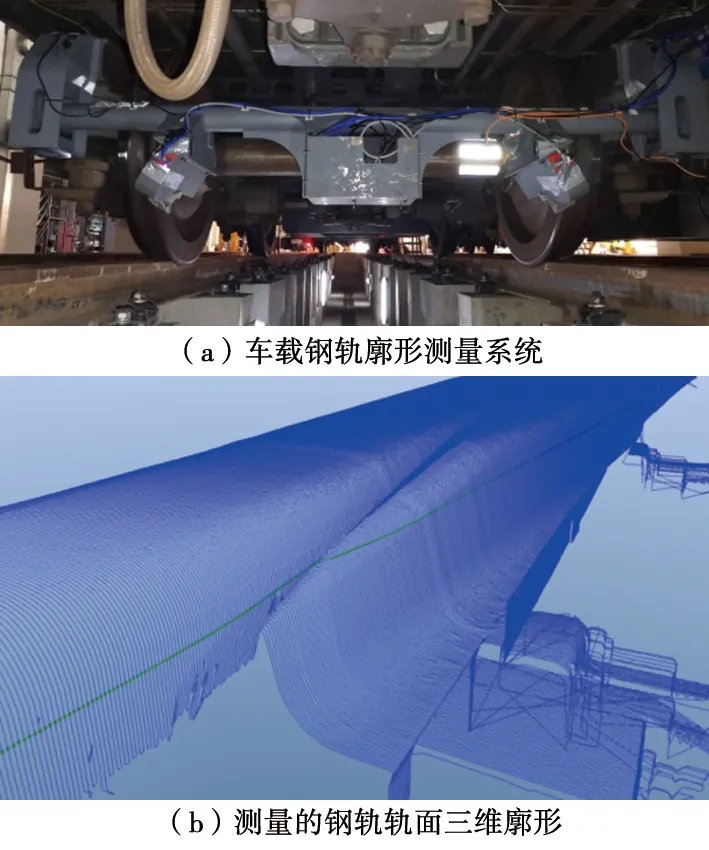

2.2 钢轨廓形测量

准确掌握真实的轮轨接触状态对准确测量实际钢轨廓形具有重要意义。如图6所示,采用高速2D数字激光检测技术,可以在60~160 km/h的运营速度范围内连续测量轨道截面廓形,准确反映全线路轨道的垂磨、侧磨、肥边等异常磨耗情况,并可精确捕捉道岔区间和轨缝位置。通过车载轨道三维几何廓形测量分析系统,可以方便地处理钢轨廓形数据,掌握全线路钢轨廓形异常情况。

图6 车载钢轨廓形检测系统及钢轨测量结果

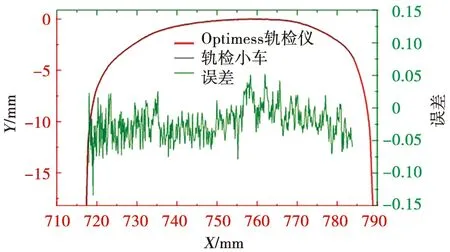

车载轨检设备的测试误差如图7所示。由图7可知,车载轨检设备测量的轨面廓形与Optimess轨检仪的十分接近,误差小于0.05 mm,从而验证了该套车载轨检设备具有很高的测试精度。

图7 车载轨检设备的测试误差

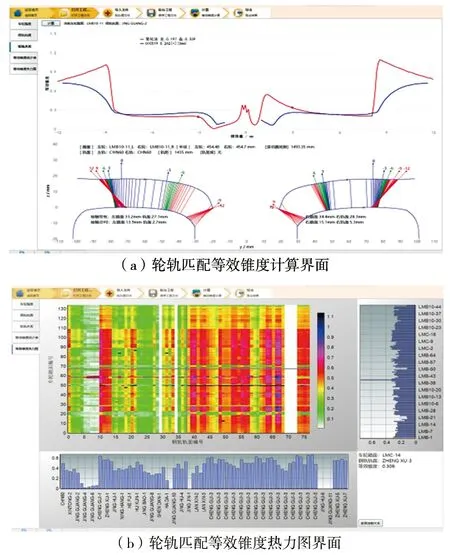

2.3 轮轨匹配等效锥度快速计算方法

由上节介绍的车轮踏面测量和钢轨廓形测量手段,可以得到真实的车轮踏面和各运行线路的全线钢轨廓形,由实测轮轨进行交叉匹配计算,即可得到全线路等效锥度实测结果,如图8所示。由图8可以非常清晰地掌握全线路等效锥度的大小与变化情况,为全线路的等效锥度管理提供有力的数据支撑。

图8 轮轨匹配等效锥度快速计算软件界面

3 全线路等效锥度管理

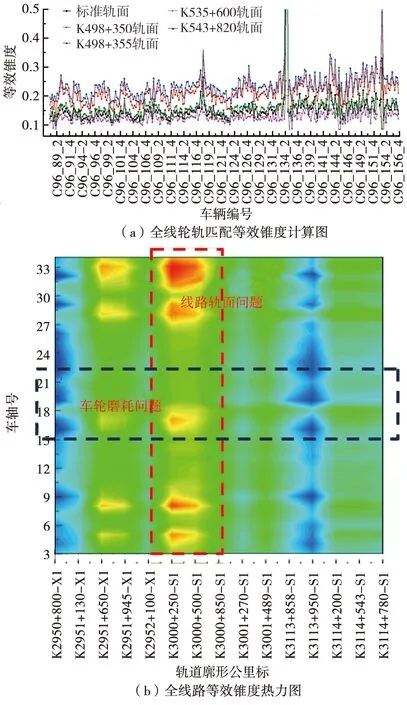

3.1 全线路轮轨匹配等效锥度管理

等效锥度是轮轨关系的重要评价指标,能够真实反映轮轨关系的变化。对等效锥度进行有效管理,建立轮轨关系评价体系,是解决当前轮轨孤立维护难题的关键。将全线路轮轨匹配等效锥度实测结果绘制成热力图可直观反映车轮与钢轨的匹配或磨耗问题。如图9(a)所示,横坐标为不同车辆编号,纵坐标表示不同车辆的车轮踏面与不同公里标下的钢轨轨面匹配得到的等效锥度值。如图9(b)所示,等效锥度热力图的横坐标表示不同轨道廓形的公里标,纵坐标表示车轴号,颜色深度表示等效锥度量化值。若沿横轴出现红色带,则表明轮对的磨耗超限,与多处线路钢轨匹配的等效锥度偏大,需要及时对该车轮进行旋修处理;若纵轴出现红色带,则表明所有轮对经过该区段时对应的等效锥度偏大,线路存在异常磨耗问题,需要及时对该处钢轨进行打磨作业。因此,利用该图可以掌握钢轨和轮对的故障状态,有效分析故障的成因并根据实际情况进行钢轨打磨和车轮旋修,从而有效预测和预防车辆蛇行失稳,保证列车的安全平稳运行。

图9 全线路等效锥度分布及评价

3.2 车轮旋修数据管理

在国内外轨道车辆运营维护过程中,会出现因车轮旋修误差或钢轨打磨误差产生的轮轨匹配异常问题,该问题会进一步导致车辆在线路上运行时出现异常振动。车轮旋修后,部分车轮的等效锥度会偏大,部分车轮的等效锥度会偏小,整体的样本呈现正态分布特征。等效锥度偏大或偏小均对车辆动力学性能不利,因此需要对车轮旋修数据进行管理。利用数字激光踏面测量仪对旋后车轮进行踏面测试,掌握旋修后车轮的廓形与等效锥度水平,以此检验旋修质量,防止车辆在车轮旋修后出现异常振动情况。针对等效锥度管理限值,可按照机辆动客函[2021]36号文要求,对不同车型动车组在旋修周期末期车轮踏面与标准60轨匹配的等效锥度值进行判定。考虑到实际线路钢轨廓形与标准60轨廓形不一致,用于判定的等效锥度限值需要根据收集的实际车轮踏面和钢轨轨面样本库,进行轮轨交叉匹配后得到的等效锥度值进行修正。图10为车轮旋修数据管理软件界面。

图10 车轮旋修数据管理软件界面

4 结束语

本文介绍了等效锥度的计算方法及其影响因素,展示了基于数字激光的轮轨廓形检测设备和全线路等效锥度计算软件,对全线路等效锥度管理方法进行了讨论,为轮轨运行健康管理及运行评价提供了重要参考,结论和建议如下:

(1) 轮轨型面、轮径差、轨底坡、轨距或轮对内侧距对等效锥度影响较大,车轮半径对等效锥度的影响较小。因此准确测量轮轨型面、轮径差、轨底坡、轨距或轮对内侧距非常重要。

(2) 增大各线路实际钢轨廓形样本,加入轨廓样本数据库。

(3) 统一管理旋床和便携式仪器测量的车轮廓形,加入车轮踏面样本数据库。

(4) 全路钢轨打磨车和车轮旋床应纳入统一管理,减小由于旋修或打磨产生的系统偏差导致的等效锥度差别较大情况。

(5) 建立全路等效锥度管理系统,对轮轨廓形数据和等效锥度值进行统一管理和修正值分析。