汽车轮毂洁净制造自动化生产线设计*

2022-04-07徐帅强张彦彬周宗明李长河

徐帅强 张彦彬 周宗明 刘 波 李长河

(①青岛理工大学机械与汽车工程学院,山东 青岛 266520;②汉能(青岛)润滑科技有限公司,山东 青岛 266200;③四川明日宇航工业有限责任公司,四川 什邡 618400)

汽车轮毂是车辆的重要组成部分,车辆的整体性能与其紧密相关[1]。汽车轮毂质量的优劣取决于汽车轮毂生产线的合理布置,然而现阶段我国轮毂制造企业普遍存在自动化程度不高的问题。这不仅使得人工成本巨大,更造成加工过程中产品性能不稳定。随着国内外生活水平的提升以及疫情后社会生产的恢复,国内轮毂制造企业订单与日俱增。设计高效的汽车轮毂自动化生产线生产高质量轮毂产品在行业内已经是大势所趋。

本文在自动化生产线中开发了融合料架、转运机械臂和输送辊道的上下料系统,实现产线布局的密集性和产线功能上的可拓展性;设计了配合使用的车削内外圆专用夹具,实现机床上轮毂内外圈的连续加工,提升加工的精密性与连续性。通过车削力计算和夹紧力设计保证产线加工质量的同时,验证了产线生产效率的提升。

1 产线整体方案设计

1.1 现有技术及其难点

如图1 所示为,汽车轮毂生产线中进行加工和转运的轮毂工件。在实际使用中,其规格主要为15~20 英寸。汽车轮毂毛坯在生产线中,经过对外轮辋、胎圈座、轮辐正面、内圆和轮辐反面进行粗、精车削加工,以及钻、铰中心孔、安装孔、气门孔,铣轮辐风口,最终生产出成品[2]。

图1 轮毂工件

传统的汽车轮毂生产模式中:

(1)在生产线布置方面:生产线常采用并联式布局,各加工单元之间并行,配备各自的物料传输机构。这导致生产线易形成“孤岛型布局”[3],降低生产线的连续性和连贯性,也给后期产线的拓展也带来了不便。

(2)在加工单元布局及工序安排方面:各加工单元主要采用岛式布局,即两台卧式车床和一台加工中心呈品字型部署,形成一个岛式的加工单元[4]。

其对应的工序安排为,先夹持轮毂工件的一边胎圈座,车削加工外轮辋、胎圈座、轮辐正面,再夹持轮毂工件另一边胎圈座对剩余外轮辋、胎圈座、内圆、轮辐反面进行车削加工,最后再进行中心孔、安装孔、气门孔以及轮辐风口的加工[5]。

此类3 台机床形成的岛式加工单元,在加工连续性的保证上较为困难,生产中机床空闲时间较长,影响生产效率;同时机加工工序安排中,工件装夹次数较多会对工件的加工精度产生影响,使得加工质量下降。

(3)在上下料系统方面:生产线中的上下料多采用人工上下料的方式;料架设计多采用层叠式料架。人工进行的搬运和装夹导致产品性能不稳定;层叠式料架则面临着工件出现次品无法及时剔除的问题。

综上所述,汽车铝合金轮毂生产中还存在上下料系统自动化程度低,车间布局亟待完善;机械手结构设计需要合理化;加工工艺以及夹具需要更新等问题。

1.2 生产线的整体设计

针对以上技术难点,进行了汽车轮毂生产线优化设计,具体方案如下。如图2 所示为汽车轮毂生产线。汽车轮毂生产线由转运机械手、料架、横移机械臂、加工中心、双主轴双刀塔卧式车床和轮毂输送辊道组成。各加工单元以串联的形式,通过轮毂输送辊道实现连接,形成串联式的汽车轮毂生产线[6]。

图2 汽车轮毂生产线

如图3 所示为汽车轮毂生产线平面布局及动作流程:轮毂毛坯先由转运机械手从料架搬运至输送辊道首端,根据产线调度指令由输送辊道运送到指定的加工单元。轮毂毛坯再由横移机械臂从输送辊道上抓取至双主轴双刀塔卧式车床进行相应的工序加工。之后横移机械臂将轮毂工件从车床上抓取至加工中心进行加工。轮毂完成机加工工序内容后,由横移机械臂将工件转运至输送辊道处,输送辊道将轮毂运输至尾端。最后由转运机械手将轮毂抓取至料架,并转运至仓库储存。

图3 平面布局及动作流程图

1.3 工艺的优化设计

考虑加工节拍的匹配,对应加工单元中机床配置,对工序安排进行优化设计。工序安排如表1 所示。

表1 轮毂的加工工序

2 产线主要部分设计

2.1 上下料系统

上下料系统由输送辊道,转运机械手以及料架组成。系统中输送辊道是轮毂生产线实现串联式布局的基础,建立起各加工单元间的联系。

料架设计为回转式料架,其结构如图4 所示。其中料架行走平台承载料架保持架,料架回转装置以及悬挂在料架回转装置上的悬挂式料仓,并由AGV 小车拖动,从而将轮毂工件运送至特定工作位置。本着能量消耗最少的原则,上下料系统中工件的抓取采用定点抓取的方式。其动作过程简单、回转空间紧凑。

图4 料架

上料过程中,由电机减速器加链传动组成的动力部分带动料架回转装置绕中轴做回转运动。在转运机械手将处于抓取位置的轮毂取下后,回转装置回转并带动悬挂式料仓进入抓取位置,转运机械手可进行下一次抓取。料架中的工件全部抓取完毕,空料架由AGV小车拖离工作位置,载满工件的新料架再进入。下料过程中,转运机械手抓取输送辊道上的工件成品,将其放置在料架内空的悬挂式料仓中。接着回转装置动作,使空料仓进入放置位置。待料架装满后离开工作位置,空料架再进入位置。

2.2 机械手

汽车轮毂生产线中,涉及的两种机械手分别为转运机械手和横移机械臂:前者在上下料系统中,负责抓取轮毂完成上下料的操作;后者在加工单元中,负责抓取轮毂完成轮毂在输送辊道,双主轴双刀塔卧式车床和加工中心之间的转运。在构成上,转运机械手由机械手座和机械手爪两部分组成,如图5 所示。机械手座负责动作功能,机械手爪负责夹持功能。安装时固定机械手座实现转运机械手的固定。

图5 转运机械手

横移机械臂由机械手座,机械手爪与电机丝杠组件3 部分组成,如图6 所示。安装时固定电机丝杠组件实现横移机械臂的固定。横移机械臂在空间中的动作由机械手座实现X轴方向上的转动、Y轴方向上的移动和转动以及Z轴方向上的移动和转动,由电机丝杠组件实现机械手在X轴方向上的横移。

图6 横移机械臂

同时由于二者在抓取功能上的一致性,故采用同一种机械手爪进行抓取。机械手爪在夹持过程中,由气缸驱动机械手爪夹持部分。根据六点定位原理,4 组机械手爪夹持部分相互配合,限制轮毂工件在X轴方向上的移动和在Y轴方向上的移动,并对轮毂工件进行夹紧,主要定位表面限制轮毂工件在Z轴方向上的移动,在X轴方向上的转动以及在Y轴方向上的转动,机械手在定位的过程中进行夹紧,完成对轮毂工件的定位夹紧。机械手爪结构如图7 所示。

图7 机械手爪

2.3 加工单元

安装有专用夹具的双主轴双刀塔卧式车床,加工中心以及横移机械臂组成汽车轮毂生产线的1 个加工单元。

加工单元中双主轴双刀塔卧式车床同加工中心面对面布置,由二者之间的横移机械臂进行工件的转运。这样的配置,在加工时,可以使工件装夹的次数尽可能的少,通过机床内部中转台完成工件在不同夹具上的转移,提升了加工的精密性和可靠性[7]。如图8 所示为,双主轴双刀塔卧式车床结构图。

图8 卧式车床结构图

双主轴双刀塔卧式车床涉及的两款夹具分别为内撑式夹具和外夹式夹具。

2.3.1 内撑式夹具

内撑式夹具结构如图9 所示。在定位夹紧过程中,由气缸推动内撑式夹具卡爪沿滑道进行往复运动,内撑式夹具卡爪接触轮毂工件内表面。

图9 内撑式夹具

2.3.2 外夹式夹具

外夹式夹具结构如图10 所示。在定位夹紧过程中,气缸推动滑动卡头沿卡爪上的滑槽进行往复运动,外夹式夹具卡爪绕带螺纹销轴转动,实现4组卡爪对工件的“抱紧”。

图10 外夹式夹具

横移机械臂上料过程中,两组夹具的定位夹紧,皆由气缸驱动4 组卡爪实现。通过气压系统中的同步回路完成4 组卡爪的同时动作,从而达到自定位的效果。通过气压回路设定溢流压力,两组夹具可以适应不同尺寸的工件,达到柔性化设计的效果。

如图11 所示为,外夹式夹具卡爪装置运动简图。其自由度求解为:

图11 夹具运动简图

式中:F1为夹具卡爪装置自由度;n为活动构件数;PL为低副数;PH为高副数。

经计算夹具卡爪装置自由度为1。如图12 所示为夹具的受力分析图。

图12 夹具受力分析

由受力分析可得:

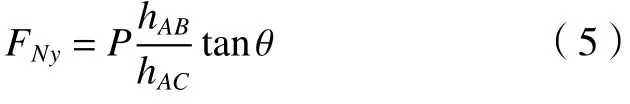

式中:P为气缸推力;F12x、F12y为支反力;FNx为工件对夹具水平方向的反作用力;FNy为夹紧力;hAC为C点到A点的垂直距离;hAB为B点到A点的垂直距离;θ为工件夹持位置与竖直方向夹角。

根据式(2)~(4)得夹紧力FNy:

以规格为20 英寸、材料牌号A365的轮毂加工为例。设定机床加工参数为:切深3 mm,转速1 800 r/min,进给量0.5 mm/r,切削长度500 mm[8]。

刀具对工件的切削力由计算公式[8]得:

式中:CFc为由加工材料和切削条件决定的系数;vc为切削速度;KFc为修正系数。其中vc=3.14dn/1 000=3 445.46 m/min。

σb为加工材料抗拉强度。经过查询公式相关参数[8],代入式(6)和(7)得:

刀具对工件中心的切削力矩为:

式中:R为轮毂半径,取值为254 mm。

为使工件在加工过程中,保持正确位置不发生偏移。则需要卡爪对工件产生的摩擦力矩大于或等于刀具对工件的切削力矩。则

式中:μ为卡爪与工件轮缘间的摩擦系数;D为摩擦力作用点到工件中心的距离。

根据式(5)、(8)和(9)推导出保证工件夹紧可靠,所需气缸推力为:

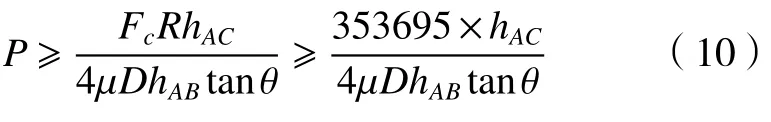

2.3.3 润滑方式

加工单元中采用的润滑方式为微量润滑。机床中使用上海金兆节能科技有限公司生产的外挂式微量润滑装置。如图13 所示为其结构原理图。采用微量润滑代替传统的浇注式润滑,既可以降低生产成本,又可以减少环境污染[9]。

图13 微量润滑装置

3 生产线生产效率对比

以汽车轮毂生产线的平均生产节拍为论述对象,比较两种生产线的生产效率。

为了方便对比,对数据进行如下处理。Ti在两步粗车,两步半精车和精车工序中取粗车工序生产时间的平均值以及半精车和精车工序生产时间的平均值。忽略产线机床性能问题带来加工时间的变化。

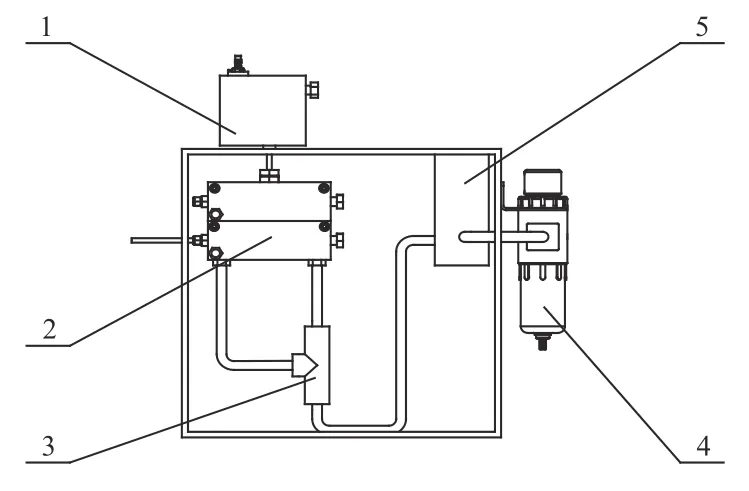

3.1 自动化生产线的平均生产节拍[3]

式中:ri为自动化产线平均生产节拍;n 为加工单元数;x为机械手单次抓取工件数;为平均行走时间;ti为机械手平均上下料时间;Ti为自动化生产线各工序生产时间。

以包含单个加工单元的自动化生产线为例进行计算。则n取值为1;x取值为1;由于使用定点式抓取,取值为0;ti的取值与机械手的精度以及规格有关,参照同类型生产线中六轴关节机器人的规格,ti取值约为24 s,Ti取值约为87 s。

则根据公式(11)可得:ri=111。

随着自动化生产线中加工单元数量的提升,其生产节拍会进一步降低,生产效率还可以得到进一步提升。

3.2 传统加工过程中平均生产节拍

传统加工过程比自动化生产线耗时更多体现在,各车削加工需要在两台车床上完成,各工序之间需要进行重复的搬运、拆卸和装夹。推算传统加工平均生产节拍:

则根据式(12)和(13)可得:

3.3 生产线性能的提升

以平均生产节拍为指标,计算生产效率的提高:

表2 是以单个加工单元的自动化生产线为例,对自动化生产线和传统加工过程中各项参数进行对比。

表2 自动化生产线与传统加工性能对比

4 结语

针对汽车轮毂生产线的技术难点,对生产线进行优化设计,得到以下结论:

(1)轴向吸盘夹持爪实现机械手回转空间的缩小;定点式抓取配合高空间利用率的回转式料架实现工件上下料动作的简化和次品的及时剔除。串联布局的辊道结合机械手和料架构成生产线的上下料系统,实现自动化生产线中工件的精准高效输运。

(2)根据实际生产需要,优化轮毂加工工艺,设计配合使用的外夹式、内撑式夹具,保证了轮毂正反面加工的连续性,实现自动化生产线中工件性能的提升。

(3)通过机构分析论述夹具定位夹紧可靠的同时,进行车削力的计算和夹紧力的设计。验证了自动化生产线加工质量可以保证。

(4)采用平均生产节拍为效率衡量指标,结果表明自动化生产线较传统加工生产效率提高22%以上。