去毛刺机飞锤异常损坏原因与预防措施

2021-10-18徐彦阳

徐彦阳

(唐山不锈钢有限责任公司,河北 唐山 063105)

随着高效连铸技术的发展,连铸机拉速的提高,生产节奏显著提高,铸坯表面质量问题大幅增加,不仅影响连铸机的正常生产,降低产量,而且还会影响设备的使用寿命,增加生产成本。基于此,唐山不锈钢有限责任公司通过分析去毛刺机检修的记录数据,设计了一种去毛刺机自动辨识冷热铸坯的新逻辑判断模型,降低飞锤磨损量,成功延长了去毛刺机飞锤的使用寿命。该系统准确预报并辨识了冷热铸坯,避免发生去毛刺机飞锤打冷坯的现象发生,使得2020 年来未发生过去毛刺机打冷坯事故。为减少去毛刺机打冷坯发生的几率,利用新开发的去毛刺机自动辨识冷热铸坯系统对近2 年来的去毛刺机飞锤异常更换数据进行分析,并制定对应的预防措施。

1 去毛刺机情况简介与生产现状

1.1 去毛刺机情况简介

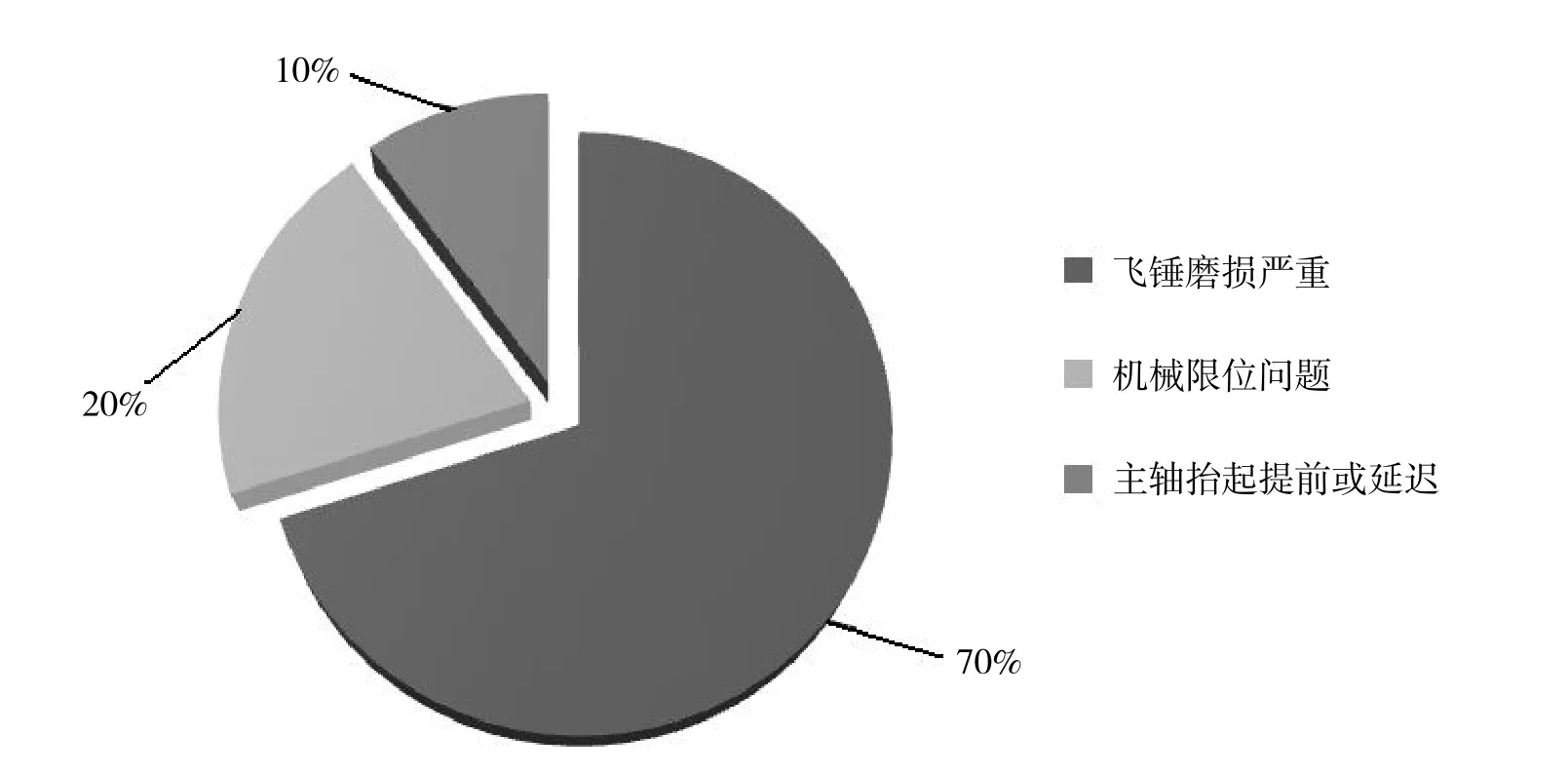

去毛刺机是用于除去火焰切割机在切割铸坯时,留在铸坯首端和尾端毛刺的关键设备。而飞锤是去毛刺的关键点之一,如果飞锤磨损严重或受外力破碎脱落,将会导致铸坯毛刺去不干净,影响后续铸坯质量。下工序反馈存在铸坯毛刺去不干净的情况,2019 年共发生20 次,其中由于飞锤磨损严重造成毛刺去不干净占70%(飞锤未到1 个月的使用周期)。

1.2 去毛刺机工作流程

锤刀式去毛刺机的主要构成部件为:主轴电机、旋转总成(包括半月板、飞锤、飞锤销轴、旋转主轴)、升降液压缸、光电、毛刺收集斗、去毛刺机防护罩等。

去毛刺机的工作过程是由传感器光电开关控制,当铸坯头部接触到第一组光电开关时,控制系统接收信号,并提供一个输出信号使去毛刺机主轴电机开始旋转,旋转方向与铸坯的运送方向一致,为正转。铸坯头部接触到第二组光电开关时,控制系统再次接收信号,根据设定的延迟时间后,去毛刺机升降液压缸的换向阀接收到控制信号,将旋转总成抬起,同时铸坯头部进入去毛刺机,去除毛刺,经过设定的抬起时间后,主轴总成回落至原位并停止。铸坯继续沿着辊道向前走,当铸坯尾部经过第一组光电开关时,光电传递给控制系统信号,同时控制系统提供一个输出信号使去毛刺机主轴电机开始旋转,旋转方向与铸坯传送方向相反,为反转。当铸坯尾部经过第二组光电开关时,控制系统再次接收信号,经过设定的延迟时间后,去毛刺机升降液压缸的换向阀接收到控制信号,将旋转总成抬起,同时铸坯的尾部进入去毛刺机,开始去除毛刺,经过设定的抬起时间后,主轴总成回落至原位并停止。此为铸坯的去毛刺工作流程。

1.3 生产现状

统计2019 年全年更换去毛刺机飞锤数量,飞锤月平均更换数量达到150 个(详见表1)。

表1

1.4 数据分析

根据2019 年全年去毛刺机去毛刺效果差叫修、检修记录绘制了如下饼分图,从图1 中可以看出,飞锤磨损严重造成去毛刺效果差问题竟占到总数的70%。

图1

2 影响飞锤使用寿命因素

如表2 所示,通过对八项因素进行分析确认,发现影响飞锤使用寿命的主要原因主要有以下三条:

1.铸坯毛刺过多。

2.去毛刺机无辨识冷热铸坯的功能。

3.毛刺机前后辊道标高不同。

3 预防措施实施

针对3 条要因分别制定改善措施,从而提高飞锤的使用寿命。

1.针对铸坯毛刺过多进行分析,确定火切机切割质量方面的问题。小组在现场调研与对标中发现,首钢铸坯毛刺厚度3mm,铸坯割缝宽度控制在4-5mm,而我们的铸坯毛刺厚度控制在4mm,割缝宽度,6-8mm,并存在着能源消耗高、金属损耗高、割缝底部粘渣、割嘴易堵塞、调火困难等弊端。

根据上述调研及分析,进行了如下改造:(1)将割嘴内孔直径由5.5mm 降低至4mm;(2)将点火装置付置在割枪内部;(3)将燃气压力降低90%。

通过优化火切机割枪割嘴结构,降低割缝宽度,减少铸坯底部毛刺量等措施,使得铸坯割缝宽度降低至3-4mm,铸坯底部毛刺厚度降低至2.5mm,有效提高了去毛刺机飞锤的使用寿命,减少了因毛刺过多造成的飞锤异常损坏的情况。

2.关于去毛刺机无辨识冷热铸坯的功能,针对现场实际的需求,小组人员进行讨论:在自动模式下,实现自动控制系统对冷坯和热坯的识别(低于500℃判定为冷坯),并将数据传输至PLC 程序,通过程序的判断来控制去毛刺机的输出。

通过开发的一种自动识别冷热铸坯的功能,当冷坯在经过去毛刺机时,不再通过人工进行手动停止去毛刺机,通过程序自动判定铸坯类别,杜绝发生去毛刺机打冷坯的现象。

3.去毛刺机前后辊道标高不同:以3 号机2#转盘辊道为基准,将去毛刺机与2#转盘之间辊道重新打标高,保证铸坯运行时在经过去毛刺机时,不出现头部向下扎的现象。

通过对去毛刺机前后辊道重新打标高,使铸坯在运行经过去毛刺机时,不再出现头部下扎的现象,实施后,有利于减少飞锤受力过大损坏的几率。

4 生产实施效果

1.统计2020 年10-2021 年2 月更换去毛刺机飞锤周期,更换周期由30 天延长至47.3 天。

2.直接效益如下所示:

(1)工时 费按55 元/小时计算,每次更换毛刺机检修需6 小时,经统计,改善后每年检修次数减少6 次,每次检修需要6 人,年节省人工维护费:55×6×6×6=1.2 万元。

(2)飞锤均价为330 元/件,通过制定的措施实施后,使飞锤寿命延长至原来的1.5倍,每年更换数量减少1500个,年效益为:330×(150*14-75*8)=49.5 万元。

(3)改造工时费及光电、割枪的成本消耗总计为:12.5 万元。

综上所述,通过三项预防措施的实施,每年可获得的总效益共计1.2 万+49.5 万 -12.5 万=38.2 万元。

5 结论

通过一系列预防措施的实施,不仅提升了去毛刺机飞锤的使用寿命,还减少去毛刺机检修频次,实现去毛刺机自动辨识冷热铸坯的功能,降低了职工的劳动强度、设备维护成本,并且减少铸坯底部毛刺量以及火切机割缝宽度,提高了金属收得率,减少了毛刺对辊道的划伤,提高了铸坯的质量。