电化学去毛刺试验研究

2022-04-21付仙良

付仙良

(北京天玛智控科技股份有限公司,北京 100013)

电化学去毛刺又称电解去毛刺,是利用电能、化学能进行局部阳极溶解来去除毛刺。加工时,金属工件为阳极,工具电极为阴极。两极之间保持一定间隙并施加电压,电解液在一定压力下流过两极间隙,电流集中在毛刺的尖端和棱边部分,使毛刺快速溶解,从而达到去除毛刺的目的。

1 电化学去毛刺介绍

毛刺是机械加工过程中局部存留的缺陷。在加工小型机械构件时,局部存留的毛刺非常微小,常常肉眼不可见或不易观察。但是,在很多的生产装配过程中,不允许局部存在小毛刺。因此,对一些小型机械构件而言,去小毛刺过程尤为重要。去除这些小毛刺是一个棘手的问题,目前许多企业对这些肉眼不易见的小毛刺在显微镜下使用手工刮除法,存在去除效率低、劳动强度大、容易造成视觉疲劳等缺点[1-3]。工具电极是影响电化学去毛刺的关键因素。制作电极的材料有铜、不锈钢、石墨、铜钨合金以及锡锌青铜等,常用的电解液有氯化钠、硝酸钠、亚硝酸钠和氯化钾等。电化学去毛刺的主要工艺参数有加工间隙、工作电压和电流密度。加工间隙是决定加工精度的主要因素,直接影响工件表面质量和加工效率。加工间隙过大,加工效率低;加工间隙过小,电流密度增大,电解产物多,排放困难,易发生短路现象。阴极与工件的间距视毛刺的高度而定,粗加工一般取0.3 ~0.9 mm, 精加工一般取0.1 ~0.3 mm[4]。工件不加工表面时,需离开阴极2 ~3 mm。工作电压是施加到工具阴极和工件阳极之间的极间电压,确保工作时电流密度达到设定值,一般为5 ~30 V。电流密度直接影响加工效率和加工面的粗糙度。电流密度越高,表面粗糙度越低。但是,电流密度太大会发生火花放电,能耗变大;电流密度过低,加工效率慢[5]。

2 电化学去毛刺试验

2.1 试验方案设计

2.1.1 试件选择

试件为公司液压阀产品中毛刺较难去除的复杂阀体,为从生产车间随机抽取的手工去刺前的产品。

2.1.2 试验设备

试验设备为淄博中威电加工机床有限公司生产的DJK6040-1000 电化学去毛刺机,如图1 所示,电极如图2 所示。

2.1.3 试验条件

设备型号为DJK6040-1000,工件采用易切削不锈钢材料,电极材料为黄铜,电解液为浓度15%的硝酸钠,工作电流为30 ~40 A。

2.1.4 试验工艺参数

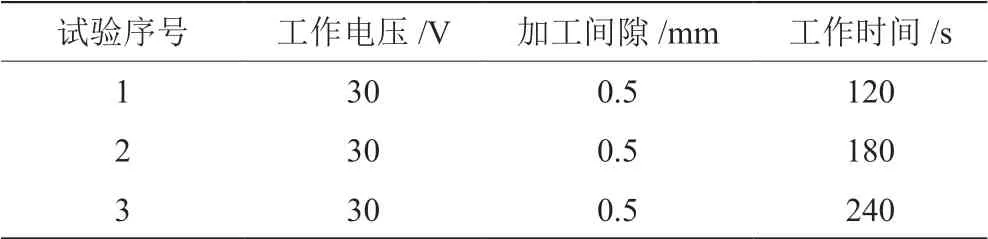

试验工艺参数,如表1 所示。

表1 电化学去毛刺试验工艺参数

液压阀体内部毛刺部位较多,为验证电化学去毛刺的效果,本次试验主要针对阀体中毛刺最大的主孔交叉孔部位。

2.2 试验结果及其分析

经试验,电化学去毛刺的效果与通电工作时间关系最大。电化学去毛刺试验前后的毛刺对比如图3(a)、图3(b)和图4(a)、图4(b)所示。

从图3 和图4 去毛刺前后对比图可以看出,交叉孔处毛刺经电化学去毛刺后均得以去除,肉眼观察去毛刺效果良好。经手指触摸检查,毛刺部位过渡光滑,无刺痛感。

从图5 和图6 的对比图可以看出,经电化学去毛刺后在电极侧的毛刺根部区域有电火花放电加工痕迹,最大放电加工范围2 mm 左右,同时在毛刺根部形成R0.3 ~0.5 mm 的圆角。这是因为在电化学去毛刺过程中,电极放电时先加工凸起部位,随着放电时间的延长,在毛刺根部形成了光滑过渡的圆角。

从图7 电化学去毛刺后毛刺根部218 倍放大图可以看出,交叉孔部位的毛刺已完全去除,形成的电加工表面粗糙度可达到Ra0.4 μm。

2.3 试验小结

电化学去毛刺试验表明,电化学去毛刺可以有效去除不锈钢阀体交叉孔部位的毛刺,在毛刺根部形成光滑过渡,无二次毛刺产生。在进行去毛刺前,需要清理干净阀体内的铁屑和较大飞边,防止划伤电极;去毛刺后需要对阀体进行清洗,去掉残留在阀体表面的电解液,后经吹干即可。电化学去毛刺是定点去毛刺,不会影响非去毛刺部位的精度。不同部位的毛刺需要不同的电极,所有电极一次性通电,同时去除阀体内的毛刺,去毛刺效率较高(一个工作循环在150 ~240 s)。此外,不同系列的产品需要制作不同的电极。电极的需求数量较多,电极投入成本较高。

3 结语

综上所述,电化学去毛刺方法具有以下优点及局限性:不受工件形状及毛刺位置的影响,适用于去除内部交叉孔和要求光滑倒圆的工件;对工件不产生加工应力,可去除薄壁金属件的毛刺;去毛刺质量好,不产生二次毛刺,可提高毛刺部位的表面粗糙度;加工效率高,可同时去除多处毛刺,一般去毛刺只需15 ~30 s,去除大毛刺需120 ~240 s;只适用于金属件去毛刺;电化学去毛刺的电极、工装较多,不同产品需要专用电极和工装,因此电化学去毛刺只适用于批量生产。