移动式WPT系统双D形耦合机构磁心设计

2022-04-01高欣芳杨中平冉安杰

高欣芳, 杨中平, 王 义, 冉安杰, 林 飞

(北京交通大学电气工程学院, 北京 100044)

1 引言

无线电能传输(Wireless Power Transfer,WPT)是一种将电能由电源传递到负载的新型非接触式供电形式[1]。目前,无线电能传输主要分为电磁波辐射式、电磁感应式、磁耦合谐振式三种传输方式。其中电磁感应供电模式以其具有在近距离传输时效率高的特点,较为符合电动汽车等大功率无线电能传输的要求而成为研究热点[2]。按照应用场景,无线电能传输系统分为静止式和移动式两种,其中移动式无线充电系统能显著减少车载动力电池的质量与尺寸,具有广阔的应用前景[3]。

电磁耦合机构是无线电能传输系统中进行能量传输的重要部分,目前研究中主要通过对线圈和磁心两个方面的设计来优化耦合机构。新西兰奥克兰大学的团队提出了两类基本的平面线圈:圆形和双D形(Double D)[4,5],其中双D形耦合线圈能够大大提高系统的耦合系数,从而得到广泛的关注;文献[6]分析了汽车底盘中由于涡流造成的能量损耗,并提出一系列的改进型磁片结构来减小涡流损耗,但只针对于矩形线圈模型进行了分析;文献[7]对双D线圈和单极线圈的磁心形状和数量进行了优化;文献[8]针对圆形线圈,提出并优化了4 种屏蔽层的结构和尺寸;文献[7,8]没有涉及到磁心本身带来的损耗及其引起的发热问题;文献[9,10]分别针对圆形和双D形线圈,从磁场分布的角度进行分析并设计得到厚度不均匀的磁心结构,在保证较高耦合系数的同时降低了磁心损耗,但只涉及到原边和副边结构相同的短线圈模型。

目前文献中对磁心的研究大多集中在对磁心形状、数量的优化上,且采用的模型多为适用于静止式无线充电的、原副边结构相同的短线圈,而针对应用于移动式无线充电的长线圈模型及其磁心铺设带来的成本问题分析较少。另外,研究中往往会忽略线圈引线与磁心的位置关系对耦合机构的影响,但在实际应用过程中需要被考虑。

本文针对移动式无线电能传输系统,首先分析了LCC/S拓扑特性,说明了互感对电路参数的影响并确定了互感设计目标;然后针对副边线圈引线穿过磁心时造成磁心发热严重的问题,从磁场的角度进行分析并提出解决方法;接着针对原边长线圈提出局部磁心铺设的方式,并根据磁力线分布确定合理的铺设位置,设计得到达到目标互感的耦合机构方案。最后通过实验对相关结论进行了验证。

2 LCC/S拓扑特性分析

无线电能传输系统主要由电源、高频逆变、耦合机构及补偿、电能变换和负载组成。系统组成框图如图1所示。

图1 系统组成框图Fig.1 System composition diagram

对于谐振补偿部分,本文采用具有恒压输出特性的LCC/S补偿拓扑,如图2所示。原边为LCC拓扑,副边为S型串联补偿拓扑。原边谐振网络由Lr、Cr、CP、LP构成,副边谐振网络由LS、CS构成;RLr、RP、RS、Req分别为谐振电感以及原边线圈、副边线圈、等效负载的电阻;M为互感;Uin为逆变器输出电压,Uout为等效负载输出电压;Iin、IP、IS、Iout分别为逆变器输出电流、原边线圈电流、副边线圈电流和等效负载输出电流。

图2 LCC/S补偿拓扑Fig.2 LCC/S compensation topology

根据KVL,可将图2中电压电流关系表示为矩阵方程,其中ω为开关角频率。

(1)

(2)

当满足如式(3)所示的谐振条件时,Z1、Z2、Z3的模值均为零,此时从输入端看整个电路呈现纯阻性。一般情况下RP、RS、RLr远远小于ωM、ωLr、Req,因此可以推导得到LCC/S谐振补偿拓扑的电压增益表达式如式(4)所示。

(3)

(4)

由式(4)可知,电压增益近似为互感M与补偿电感Lr比值,当线圈及补偿参数确定时,该拓扑具有恒压输出特性。本文所研究的系统中,取Hv为1。

结合以上公式,推导得到系统效率的表达式为:

(5)

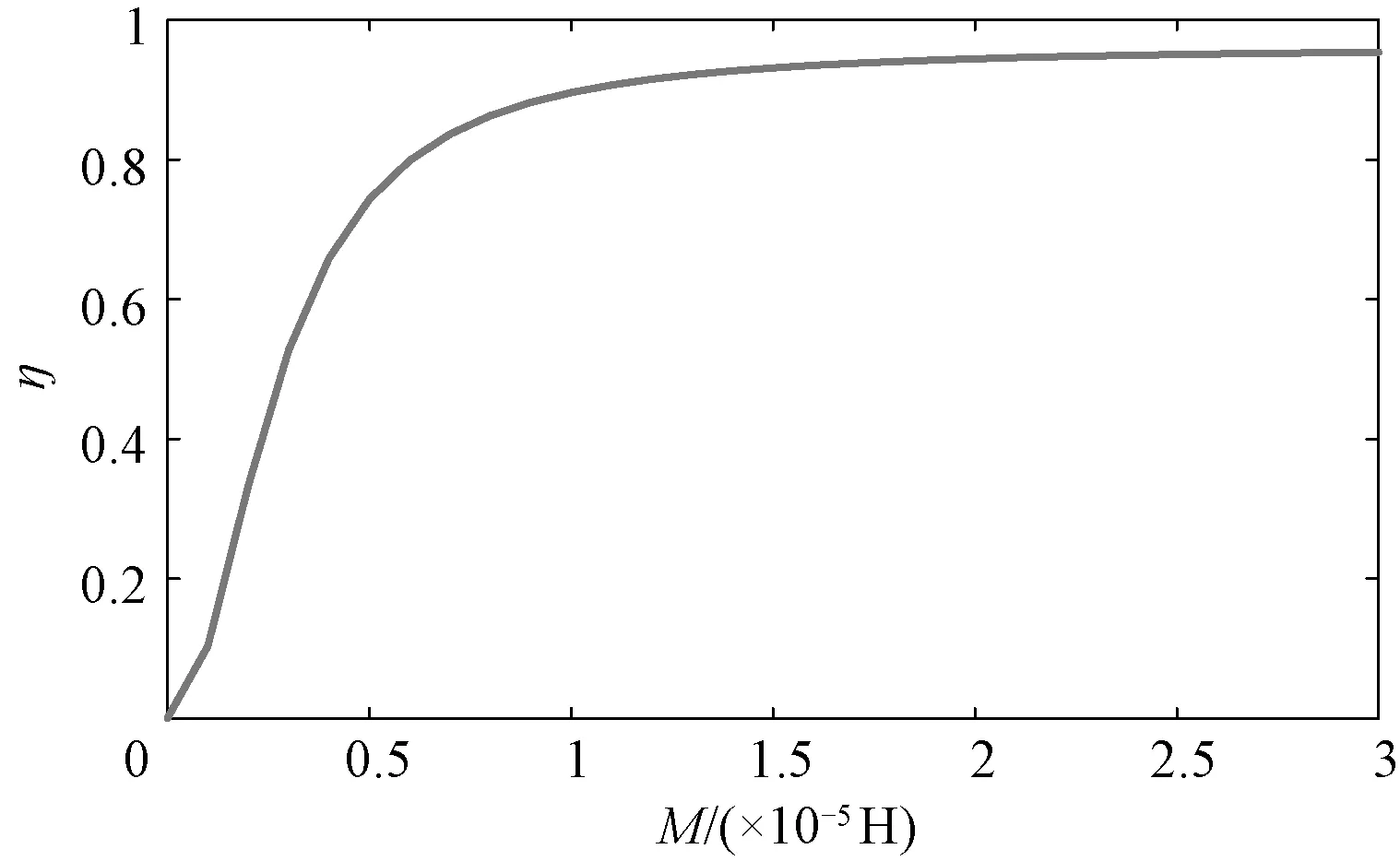

由式(5)可以看出,忽略线圈内阻变化的影响,在定频、恒定负载条件下,系统效率的大小只与互感M有关。设置系统频率f=85 kHz,等效负载电阻Req=10 Ω,RP=RS=RLr=0.05 Ω,得到效率随互感变化的曲线如图3所示。由图3可以看出,随着互感的增大,系统效率先逐渐增加,在达到一定值后基本保持不变。

图3 效率随互感变化的关系曲线Fig.3 Relation curve between efficiency and mutual inductance

结合以上分析可知,当耦合机构的互感确定时,系统各部分电压、电流及系统效率恒定。此时,通过对磁心的合理设计,在保证达到该互感的同时,进一步降低磁心损耗和用量,可以减小磁心发热的温度和成本。根据图3所示,本文将互感的设计目标值定为20 μH。

3 电磁耦合机构磁心设计

耦合机构设计中,一般选择在线圈两侧添加磁心的方式束缚磁力线,能够在增大耦合机构互感的同时减少泄露磁场对周围环境的危害。在实际应用过程中,需要考虑线圈与磁心的相对安装位置,以保证耦合机构安全、高效运行。

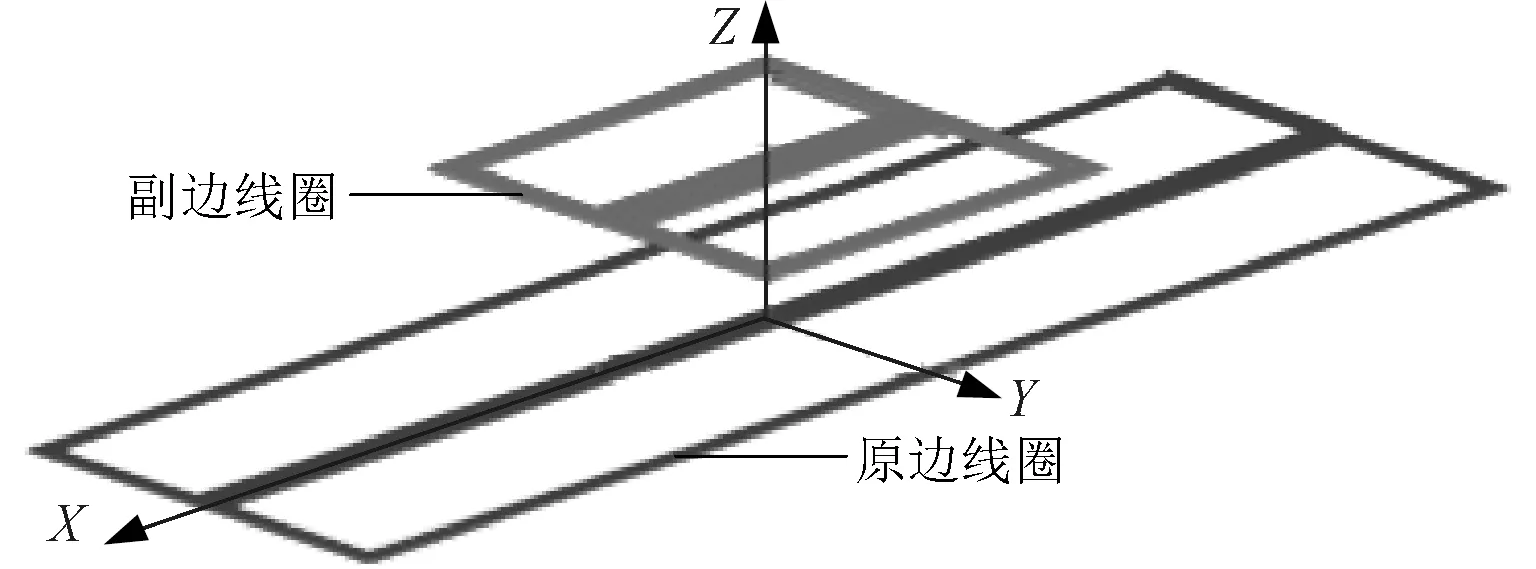

3.1 耦合机构模型

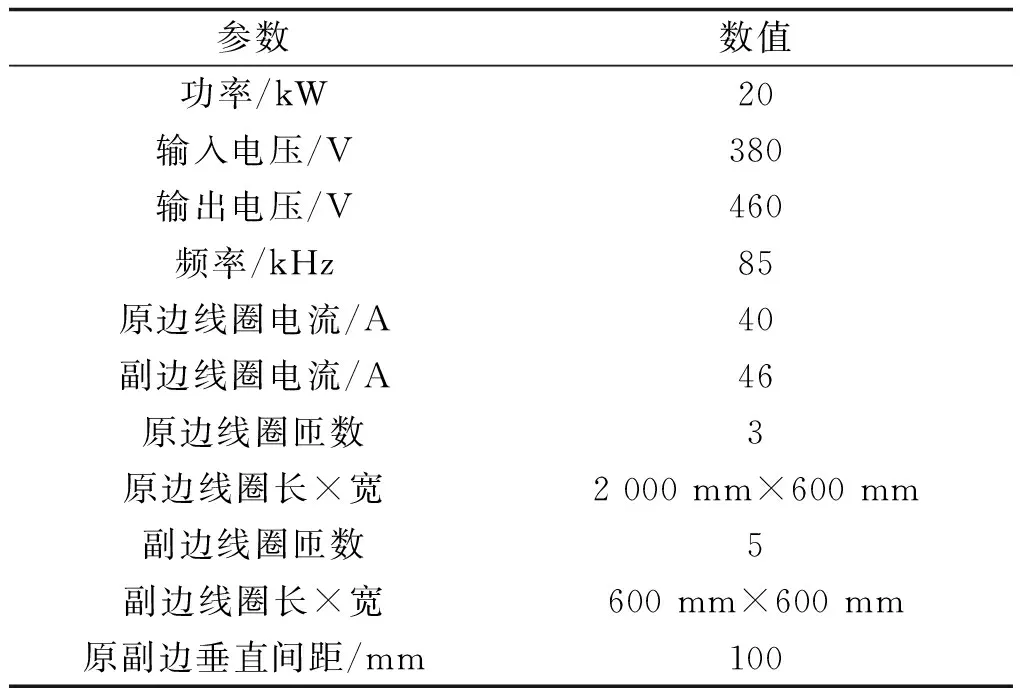

常见线圈形状包括圆形、矩形和双D形,其中双D形线圈可以有效提高互感,更加有利于耦合机构的设计。为实现电动车辆的移动式电能传输,本文建立原边为长线圈、副边为短线圈的双D形耦合线圈模型如图4所示,系统及线圈主要参数见表1。

图4 长原边-短副边双D形耦合线圈模型Fig.4 Double D-type coupling coil model with long primary side and short secondary side

表1 系统及线圈主要参数Tab.1 Main parameters of system and coil

3.2 副边磁心设计

副边线圈安装在车体下方,为尽可能减小漏磁对车体下方各金属部件的影响,可采用平板磁心将线圈全部覆盖,磁心材料为锰锌铁氧体,总体积为700 mm×700 mm×5 mm。在实际安装中,副边线圈和磁心放置在箱体内,为避免引线与线圈的直接接触,线圈引线需从磁心穿出后再与其他电路部分连接。在仿真中仅考虑耦合机构部分,线圈独立构成闭合回路,副边磁心及线圈位置关系如图5所示。

图5 副边磁心及线圈铺设方式Fig.5 Core and coil laying method of secondary side

一根长直导线外部空间的磁感应强度分布可以用式(6)表示,其中,μ0为真空磁导率;I为通过导线的电流;r为某点与导线中心的距离。

(6)

图5中两条引线的电流方向及所产生的磁场方向可用图6表示。引线与周围磁心的距离很近,即r值很小,因此周围磁心处感应到的磁感应强度很大。另外,两条引线中的电流感应产生的磁场在两者之间的区域还会进行叠加,进一步增大了磁感应强度。

图6 引线示意图Fig.6 Lead wire diagram

Steinmetz方程是铁氧体磁心单位体积的损耗计算经验公式,如式(7)所示[11],被工业界广泛用于铁损的估算。

(7)

式中,Cm为损耗系数;f0为工作频率;Bm为磁感应强度的幅值;α、β分别为磁心材料决定的频率和磁感应损耗系数。

由式(7)可知磁感应强度越大,磁心损耗越大,因此引线的存在会额外增加磁心损耗,降低系统效率。而且当损耗较大时,可能引起磁心局部发热严重的问题,这将对系统安全性造成一定的影响。

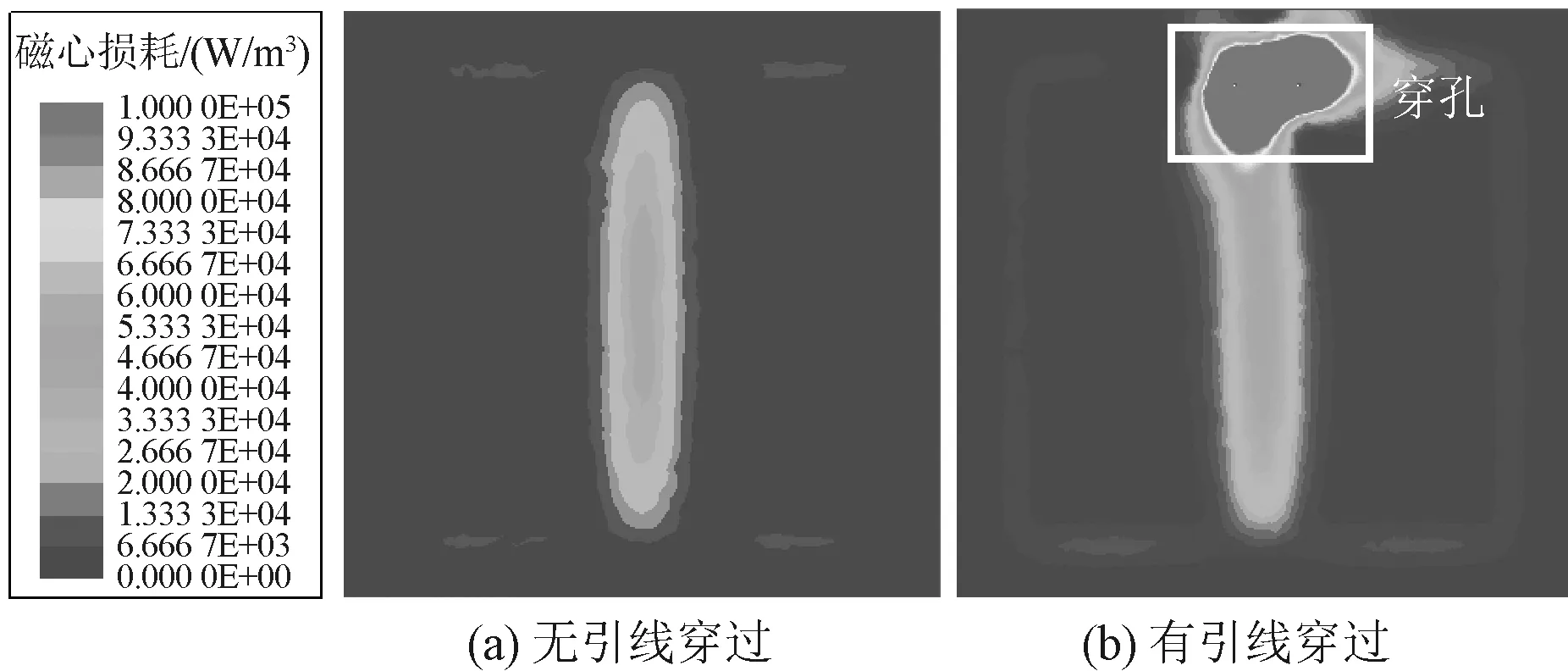

采用ANSYS仿真得到无引线穿过磁心和有引线穿过磁心两种模型下磁心表面的磁感应强度矢量分布、损耗密度分布分别如图7、图8所示。对比可以看出,当引线穿过磁心时,通有电流的引线在周围磁心处感应产生较强的磁场,两条引线之间的磁心处磁场方向一致。两种模型下磁心损耗分别为11.22 W、79.48 W。结合图7、图8和数据可知,引线穿过磁心将导致穿孔处磁感应强度增大,从而造成损耗增大,与理论分析结果一致。

图8 副边磁心的损耗密度分布图Fig.8 Loss density distribution of secondary core

基于上述对磁场分布情况的分析,提出在两引线之间的磁心处开槽的方式以阻断磁路,即去除引线之间部分的磁心。开槽后磁心的损耗密度分布如图9所示,其中长方形框内为开槽部分。该模型下磁心损耗为11.65 W,与无引线穿过时基本相同,可以看出这种方法可以有效降低引线对磁心的影响。

图9 开槽后磁心损耗分布图Fig.9 Distribution of core loss after slotting

3.3 原边磁心设计

副边铺设平板磁心后,互感为12.66 μH,未达到目标互感值,还需在原边线圈下方铺设磁心。设置磁心体积为2 000 mm×700 mm×5 mm,可将线圈部分全部覆盖,该模型下原边磁心表面的磁感应强度矢量分布如图10所示,可表征磁力线走向。根据磁力线的分布,将其划分为图中所示的①、②、③三个区域。

图10 原边磁心磁感应强度分布图Fig.10 Vector distribution of magnetic induction intensity of primary core

该模型下耦合机构的互感达到34.74 μH,远超设计目标。根据图3可知,互感继续增大对效率的提升作用并不明显,并且这种铺设方式会大大增加耦合机构的成本,因此可采用局部磁心铺设的方式。为保证车辆行进过程中互感的稳定性,采用沿车辆前进方向铺设磁心的方式。

根据图10中磁力线分区,以尽可能不阻断各区域内磁力线的磁路为设计原则,提出两种磁心铺设方式,如图11、图12中的方式1、方式2所示。为说明这种铺设原则的正确性,设置方式3作为对比,方式3下磁心集中分布在区域②,但磁心间存在间隙,该铺设方式可能会对原来的磁路造成影响。图11为原边线圈及磁心相对位置的俯视图,上层为线圈,下层为磁心,图12为侧视图,不同铺设方式下磁心总体积保持一致。

图11 磁心铺设方式俯视图Fig.11 Top view of core laying mode

图12 磁心铺设方式侧视图Fig.12 Side view of core laying mode

通过仿真得到上述三种方式下耦合系统的互感及磁心的损耗值见表2。由表2中数据可以看出,使用相同的磁心,不同的铺设方式下耦合机构的互感及磁心损耗值不同。铺设方式2和方式3下磁心表面的磁感应强度矢量分布如图13所示。

表2 不同铺设方式下互感及磁心损耗Tab.2 Mutual inductance and core loss under different laying modes

图13 原边磁心的磁感应强度矢量分布图Fig.13 Vector distribution of magnetic induction intensity of primary core

对比图10,方式2中磁力线分布基本不变,因此损耗最小。由于空气的磁导率远小于磁心,方式3中区域②处磁心间存在的间隙阻断了原来的磁路,磁力线沿两侧较窄的磁心集中分布,相当于减小了磁力线穿过的面积。由式(8)可知,此时磁感应强度将增加,因此方式3下磁心损耗最大,可以验证磁心铺设原则的正确性。

(8)

式中,φ为磁通量;S为磁力线穿过的面积。

另一方面,区域②处线圈匝数多,磁力线密集,在该区域铺设磁心可将更多的磁力线束缚在耦合机构传能区域,因此相比方式1,方式2下耦合机构的互感更大,且能够达到目标值。

以上分析说明:在相同成本下,方式2可提供更大的互感和较小的磁心损耗。同样地,为使耦合机构达到某一互感值,方式2需要更少的磁心成本。在同一互感下,系统各部分电压电流恒定,可认为其他部分损耗不变,因此该方式下的系统效率会更高。

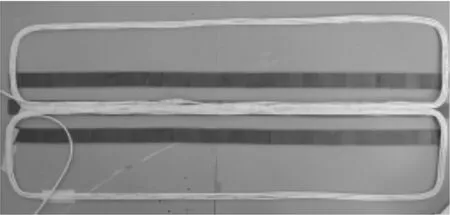

4 实验验证

采用利兹线绕制双D形耦合线圈,其中原边线圈3匝,尺寸为2 000 mm×600 mm,副边线圈5匝,尺寸为600 mm×600 mm,与仿真模型保持一致。磁心采用体积为50 mm×50 mm×5 mm的铁氧体磁块进行铺设,磁心与线圈之间使用环氧板隔开,搭建耦合机构实验平台如图14所示。

图14 耦合机构实验平台Fig.14 Experimental platform of coupling mechanism

4.1 磁心发热问题验证

实际应用中,可采用在磁心上打孔的方式使引线从磁心中穿出,本实验中采用如图15所示的方式模拟引线穿过磁心的工况。

图15 引线穿出方式Fig.15 Lead out mode

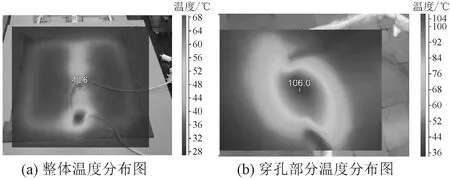

功率设置为20 kW,副边线圈电流有效值达到46 A,运行5 min后,使用热成像仪记录副边磁心温度分布情况,如图16所示。可以看出引线穿出部位的磁心温度较高,达到100 ℃以上。

图16 引线穿孔后磁心温度分布图Fig.16 Temperature distribution of core after wire perforation

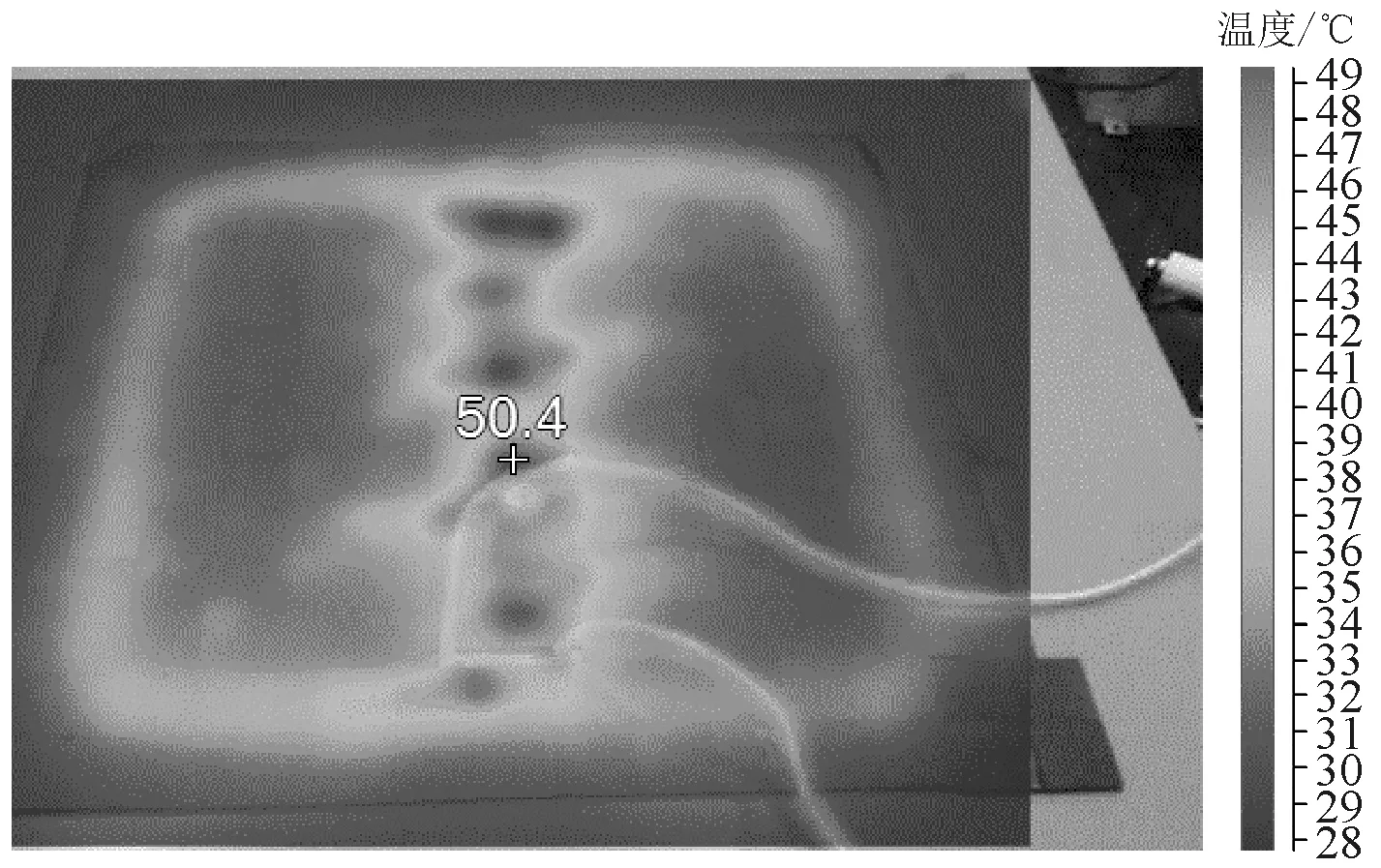

将两孔之间的磁心移开模拟开槽的方式,在相同功率等级下进行实验,测得磁心温度分布如图17所示。可以看出引线处磁心温度无明显增大的现象,磁心最高温度在50 ℃左右,可以验证开槽方式可有效解决由引线穿过磁心造成磁心发热严重的问题。

图17 开槽后磁心温度分布图Fig.17 Temperature distribution of core after slotting

4.2 磁心铺设方式验证

根据所提出的三种方式进行磁心铺设,使用阻抗分析仪测量并计算得到不同铺设方式下耦合机构的互感值见表3。图18为方式3下原边磁心与线圈相对位置的实物图。

表3 不同铺设方式下的互感值Tab.3 Mutual inductance under different laying methods

图18 方式3下磁心与线圈相对位置Fig.18 Relative position of magnetic core and coil in mode 3

从表3的数据可以看出,实际测量得到的互感值与仿真结果基本一致,可以验证在铺设方式2下,耦合机构的互感最大,即在达到相同互感的目标下,方式2可减少磁心成本。

5 结论

本文分析了LCC/S拓扑的恒压输出特性,当互感一定时,系统各部分器件损耗可近似为恒定;针对副边线圈的引线穿过磁心时造成磁心损耗增大的问题,提出开槽的解决方案;针对原边长线圈提出并对比了三种铺设方式下的互感和磁心损耗值;最后通过实验进行了相关验证。

仿真及实验结果表明:采用开槽的方式可有效减小磁心局部发热严重的问题;针对双D形线圈,磁心铺设在中间位置且无间隔时可有效提高耦合机构的互感并减少磁心损耗,同样地,在互感确定时,该方式可以降低磁心的使用量从而减少成本。

由于实验条件限制,本系统设置的功率等级较低,磁心造成损耗的差别较小,因此实验中未对损耗及效率部分进行相关验证。实际上,磁心总损耗与磁感应强度及铺设长度成正比,在更大电流等级和更长线圈工况下,引线造成的磁心发热现象及不同磁心铺设方式所造成的互感和磁心损耗差异也会更加明显。在耦合机构的实际安装中,若引线需从磁心穿出,应避免引线之间存在磁心,以免存在安全隐患。此外,本文还可以为双D形长线圈磁心的铺设方式提供一定的指导。