大城市特高压输电系统与输油管道共通道现象的研究

2022-04-01沈亚超魏建华

李 峰, 陆 飞, 卢 武, 沈亚超, 魏建华

(1. 上海电力大学电气工程学院, 上海 200090; 2.中航油石化管道有限公司上海分公司, 上海 201615)

1 引言

我国已建成多条高压和特高压直流输电工程,成为世界上直流输电工程最多的国家。同时,随着我国社会经济对石油石化能源的需求,输油输气管道系统也得到突破式发展。为了减少占用空间和土地资源,近年来常出现输油输气管道与高压输电系统距离较近甚至共建于同一共用走廊的情况[1,2]。

输电线路和高压直流接地极是高压直流输电工程中重要的组成部分,为了保证直流输电线路和直流接地极多种运行模式下临近管道系统的安全性,我国已经制定了相应的规范和标准以便设计者和施工者遵守和执行[3-5]。由于大城市经济发展过程中,不可避免出现城市输电系统与输油输气管道共通道的情况,两者距离过近,出现线路建设密集区,与建设相关规范和标准要求上出现矛盾,这种问题很难调和[6-9]。

为解决已经出现的城市输电系统与输油输气管道共通道现象所产生安全隐患的问题,本文通过对上海某地±800 kV直流输电系统和输油管道的安全净距不满足相关规范和标准的实例进行研究分析,步骤如下:

(1)搭建精确仿真模型。在搭建模型过程中,通过现场不同季节、不同工况下的实测,保证实测值的准确性;将实测值与模型仿真值不断迭代,优化仿真模型,保证模型的准确性。

(2)分析输电系统多种工况。线路正常运行、直流接地极单极运行,保证计算的全面性。

(3)提供工程解决方法。在无法改变输电系统与管道距离的情况下,模拟可行的工程措施,使输电系统与管道都能正常运行。

相比于其他研究者工作,本文通过分析实际案例,提出一种针对城市输电系统与输油输气管道共通道现象的解决方案,即多次现场调研,实测和仿真模型相结合,确定可靠正确的模型;分析输电系统多种工况下的管道安全性;在无法改变输电系统和输油输气管道安全净距的情况下,采取铺设锌带的方案进行防护。为共用走廊的建设提出新思路新方法。

2 仿真模型

为了分析输电系统和输油管道的安全净距较小而带来的问题,根据上海某地多次现场调研与模型优化后建立土壤模型、±800 kV直流输电线路模型、输油管道模型、高压直流接地极模型等,建立输电系统和输油管道的总体模型如图1所示。图1中,输油管道模型长度为27 km;输电线路总长为9 km;直流接地极距离管道直线最短距离L1为15 km;输电线路和输油管道平行有效距离L2为9 km。

图1 整体仿真模型Fig.1 Overall simulation model

2.1 土壤模型

土壤电阻率测量是构成干扰(尤其是传导干扰)研究的最重要基础之一。针对输电线路和输油管道安全净距较小的±800 kV某直流输电线路所在位置(某A接地杆塔和某B接地杆塔),采用WENNER四极法测量输电线路和输油管道周边的土壤电阻率。测量具体位置为管道两侧,每处测三个深度的土壤电阻率,浅深0.8 m、同深1.6 m、较深5 m,测量间距选择0.8 m、1.6 m、5 m,多次测量的土壤电阻率见表1和表2。

表1 某A杆塔附近土壤电阻率的测量——测线#1Tab.1 Measurement of soil resistivity in vicinity of A-pole tower-measuring line #1

根据表1和表2的实测数据,在CDEGS软件中反演计算[10,11]可知该地区的平均土壤电阻率约为11 Ω·m左右。根据GB/T 21447—2018《钢质管道外腐蚀控制规范》4.3节规定,土壤电阻率小于20 Ω·m,属于腐蚀性较强土壤,可判断输电线路与输油输气管道沿线土壤腐蚀性等级为强。

表2 某B杆塔附近土壤电阻率的测量——测线#2Tab.2 Measurement of soil resistivity in vicinity of B-pole tower-measuring line #2

2.2 ±800 kV直流输电线路模型

本次实例中±800 kV直流输电线路采用ZP35102和JP35103两种塔型结构,仿真模型中设定的具体参数如下:

(1)极导线型号:ACSR-720/50;地线型号:LBGJ-180-20AC和OPGW-24(36)B1-175;

(2)电压等级800 kV,稳态电流4 000 A;

(3)杆塔接地型号TA32,接地导体边长18 m;接地导体直径12 mm,材料为钢,相对电阻率12,相对磁导率250。该模型如图2所示。

图2 输电线路模型Fig.2 Transmission line model

2.3 输油管道模型

在CDEGS仿真软件中,建模时设定埋地管道钢金属的相对电阻率为12;相对磁导率为250。管道的相应信息如下:

(1)管道埋深:管道中心埋深1.731 4 m;

(2)管道长度,内、外径及壁厚:总共模拟了约27 km的管道长度。管道外径为457 mm,内径为220.6 mm,壁厚为7.9 mm;

(3)管道涂层厚度:2.9 mm;

(4)管道涂层电阻:管道采用三层PE外防腐层防腐,涂层电阻为100 000 Ω·m2;

(5)所模拟的输油管道段,两端为绝缘法兰,段内不存在绝缘法兰、无阀室和分输站接地系统。

基于以上数据及输油管道的走向,建立的部分输油管道模型如图3所示。

图3 输油管道模型图Fig.3 Pipeline model drawing

2.4 HVDC直流接地极模型

本文采用接地极属于陆地型接地极,接地极均采用圆环电极,半径为250 m,接地导体为直径70 mm的圆钢。电导率σ=1×106S/m,磁导率μr=200 H/m。根据表3描述的HVDC直流极的参数,在CDEGS仿真软件中搭建如图4所示的接地极模型。

表3 HVDC直流极参数Tab.3 HVDC pole parameter

图4 接地极模型图Fig.4 Grounding pole model diagram

2.5 模型校验与优化

通过实测与所搭模型计算值进行结合比较,优化模型。实际测量时,以输电线路杆塔与管道间地表电位作为实测值。为了减少季节因素、测点周围建筑物与农作物、样本数等的影响,分别于同年9月和12月对输电线路与管道最近的杆塔进行现场实测,保证实测值的可信度。

测量过程中直流输电线路正常运行,选取输电线路与管道最近的多个接地杆塔进行地表电位实测。以9月份进行测量时的1号杆塔为例,此输电线路的杆塔塔脚与输油管道中心线之间的直线距离为16 m。±800 kV直流输电线路正常运行时,输电线路的杆塔塔脚垂直于输油管道中心线方向在10~20 m的范围内测量地表电位。现场实测二维示意图如图5所示。同时,利用CDEGS软件在所搭整体模型上仿真计算的地表电位与实测的地表电位进行比较分析,确保仿真模型的准确性,如图6所示。

图5 1号杆塔附近地表电位测试图Fig.5 Ground potential test map near tower No.1

图6 地表电位测量值与实测值对比图Fig.6 Comparison between measured and actual values of surface potential

图6中,可知当距杆塔塔脚的距离在10~20 m时,测量值近似等于计算值。实际杆塔的塔脚到输油管道的距离为16 m,计算值与测量值在杆塔南侧塔脚的距离为16 m时近似相等。即输油管上方的地电位梯度的计算值约0.191 mV/m,实测值约0.139 mV/m。

通过仿真与实测的优化迭代分析后,得出图6的典型对比图,在靠近管道侧附近地表电位的测量值与计算值匹配较好,本文后续分析所采用的输电系统与管道共通道的模型准确可靠。

3 仿真与计算分析

3.1 输电线路正常运行

高压直流输电线路与输油输气管道共通道下,线路与管道之间的电磁感应将会对管道的安全性产生影响。这种电磁干扰按类型分为容性耦合、感性耦合、阻性耦合三类。容性耦合在管道埋地铺设时,由于大地良好的屏蔽作用以及管道的分段接地措施,容性耦合影响可忽略不计;阻性耦合是指出现输电线路短路故障或雷击杆塔时,部分电流通过接地装置流入大地,造成管地电位的升高,产生安全隐患[12,13];感性耦合在直流输电线路中主要体现为线路上的谐波电流会在导线周围产生交变磁场,这种交变磁场通过电磁感应,使得管道上产生感应电压,造成干扰腐蚀。

本文所讨论的上海某±800 kV直流输电线路正常运行时,共通道下管道所受的输电线路电磁干扰(主要为感性耦合电磁干扰)的影响,可在仿真中通过下列参数进行研究:

(1)管道涂层电流密度:DL/T 5224—2018《高压直流输电大地返回运行系统设计技术规定》规定:泄漏电流密度大于1 μA/cm2或者累积腐蚀量(厚度)影响到其安全运行情况时为不安全[14]。

(2)管地电位:GB/T 21447—2008《钢质管道外腐蚀控制规范》规定:处于直流电气化铁路、阴极保护系统及其他直流干扰源附近的管道,其任意点上的管地电位较该点自然电位正向偏移20 mV或管道邻近土壤中直流地电位梯度大于0.5 mV/m时,可确认管道存在直流干扰。当管道任意点上管地电位较该点自然电位正向偏移100 mV时,管道应采取防护措施[15]。

上海某±800 kV直流输电线路正常运行时,管道的涂层电流密度、管地电位如图7和图8所示。

图7 直流输电线路正常运行情况下的管道涂层电流密度Fig.7 Current density of pipeline coating undernormal operation of DC transmission lines

图8 直流输电线路正常运行情况下的管地电位Fig.8 Tube ground potential under normal operation of DC transmission lines

根据图7和图8的仿真计算结果可知:

(1)最大管道涂层泄漏电流密度远远小于1 μA/cm2标准要求,为2.049×10-6μA/cm2;

(2)最大管地电位(对自然电位正向偏移)为7.322 mV,小于安全运行要求100 mV正向偏移。

在直流输电线路正常运行情况下,管道无缓解措施,无阴保系统的条件下,此时输电线路不会影响管道的正常运行,无需采取保护措施。

3.2 高压直流接地极单极运行

直流接地极在运行过程中,会产生一定的不平衡入地电流,尤其是在单极运行时,额定的入地电流高达几千安,该入地电流在通过土壤扩散,会对附近的埋地管道产生直流电磁干扰,过高管地电位(即管道涂层电压)会使管道涂层性能劣化甚至击穿,引起一定的危害[16]。

同3.1节一致,主要分析管道涂层电流密度与管地电位这两个参数,高压直流接地极单极运行时,管道的管道涂层电流密度、管地电位如图9和图10所示。

图9 直流接地极单极运行情况下的管道涂层电流密度Fig.9 Current density of pipeline coating under single-poleoperation of DC grounding electrode

图10 直流接地极单极运行情况下的管地电位Fig.10 Tube ground potential under single-poleoperation of DC grounding electrode

根据图9和图10的仿真计算结果可知:

(1)最大管道涂层泄漏电流密度为3.026 2×10-3μA/cm2,远远小于1 μA/cm2标准要求。

(2)最大管地电位(对自然电位正向偏移)为5.067 V,大于安全运行要求100 mV正向偏移。

输油管线为金属管道,管道具有涂层电阻率和管体金属电阻率,由于管道电流主要沿管体轴向流动,其管道径向电流密度较小,对管地电位的影响较小,因此不考虑管道与土壤之间的非线性电极极化。埋地金属管道可用等值电路[17,18]表示,如图11所示。图中,V(x)为第k节导体位置的电位值,V;Z为单位长度电阻值,Ω;G为单位长度的对地电导值,S;I为第k节导体处的轴向电流,A。

图11 金属管道简化电路模型Fig.11 Simplified circuit model of metal pipe

由图11可得:

(1)

令第k段导体处的管地电位为φ(x),则:

Δφ(x)=-ZΔxI(x)

(2)

联立求解后得出管地电位计算公式:

(3)

其中

(4)

式中,V(μ)为激励源大小,V。

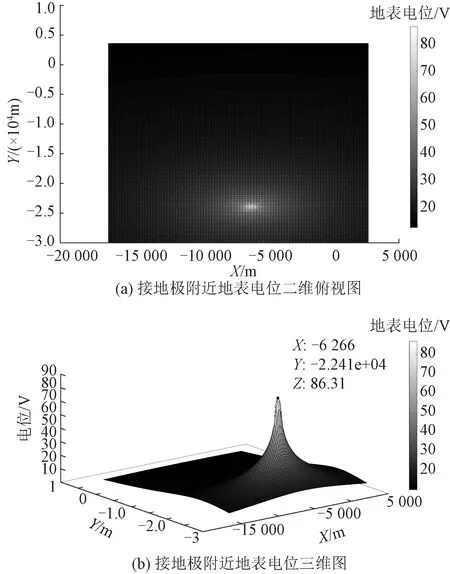

由式(3)可知,管地电位不仅与管道本身的参数(单位长度电阻值和单位长度的对地电导值)有关,还与地表电位大小有关。进一步仿真分析发现,当直流接地极单极运行时,接地极附近的地表电位呈现一种波动变化,直流接地极近区地表电位的变化如图12所示。

图12 接地极附近地表电位Fig.12 Ground potential near ground electrode

由图12可知,地表电位的变化与离接地极距离有关,越靠近接地极地表电位越大,波动越大,结合式(4),地表电位的变大使埋地管道的管地电位变大,超过安全运行要求,需要采取排流措施[19,20]。

4 排流措施

直流输电线路正常运行情况下,管道的涂层电流密度和管地电位均满足安全标准要求,但在高压直流接地极单极运行情况下,计算结果表明最大管地电位(对自然电位的正向偏移)为5.067 V,大于安全运行要求100 mV,为满足这一安全运行要求,进行了多次尝试。管道在没有外加阴极保护系统的情况下,本文提供了一个保护管道安全可供参考的方案,即考虑管道沿线通过锌带排流的方式进行缓解,方案描述如下:

(1)在管道靠近接地极一侧,从管道起点位置起敷设一整条锌带,锌带长度150 m,锌带埋深同管道埋深,管道和锌带间隔1.5 m。

(2)锌带相对电阻率3.473,相对磁导率1,半径1 cm。

(3)每间隔一定距离,通过固态去耦合器装置将锌带和管道相连。

锌带和管道相连的局部显示视图如图13所示。

图13 锌带和管道相连的局部显示视图Fig.13 Local display view of zinc strip and pipe connection

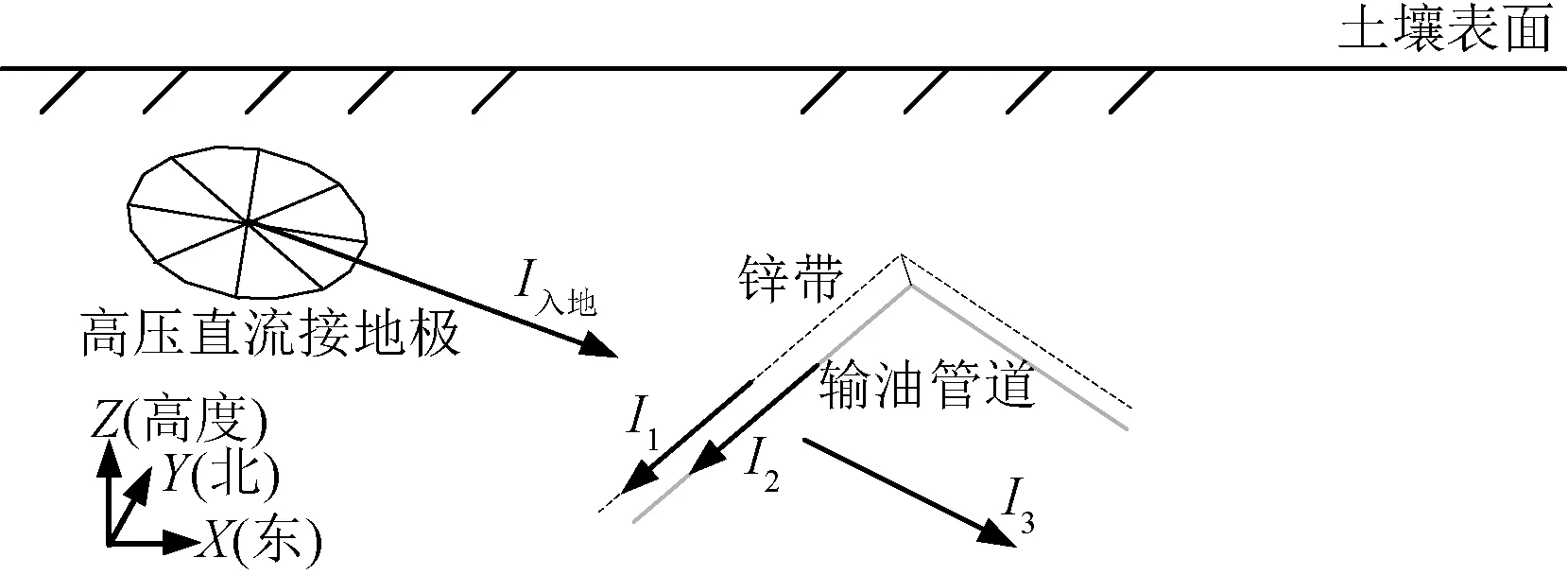

铺设锌带进行排流,原理是通过使得原本由接地极单极运行所产生的入地电流I入地,在通过土壤扩散的过程中,分为I1,I2,I3三部分,即:

I入地=I1+I2+I3

(5)

式中,I1为流入锌带的电流;I2为流入管道的电流;I3为通过土壤扩散的电流。

(6)

图14 锌带排流原理图Fig.14 Zinc belt drainage schematic

管道沿线通过锌带排流的方式进行缓解,计算结果如图15所示。

图15 直流接地极单极运行情况下的管地电位(铺设锌带)Fig.15 Tube ground potential(laying of zinc tape)under single-pole operation of DC grounding electrode

在没有外加阴极保护系统的情况下,只考虑管道沿线铺设锌带的方式进行缓解。高压直流接地极单极运行所产生的大额入地电流在扩散到管道附近时,锌带的对地电阻小,大量的入地电流通过锌带排流,减小管道上流入的电流;同时由于锌带与管道每间隔一定距离连接,能够起到一定的牺牲阳极的阴极保护作用。根据图10和图15的计算结果对比,管道周围铺设锌带后,最大管地电位(对自然电位正向偏移)由原来的5.067 V降为100 mV,效果显著,小于安全运行要求100 mV正向偏移,满足安全运行要求。

5 结论

本文通过上海某±800 kV直流输电线路,高压直流接地极与某输油管道距离过近的实际工程案例,提出工程上分析与解决的方法:

(1)采用现场测量值与模型计算值反复迭代优化的模式。考虑季节性影响的土壤电阻率等多种因素,多次反复测量,保证现场测量的精度;测量值与计算值多次对比,多测量点对比,保障模型的准确性。

(2)分析输电系统多种工况。分析输电线路正常运行和高压直流接地极单极运行时管道涂层电流密度与管地电位是否满足安全性要求,保证计算的全面性。

(3)在管道出现安全隐患的情况下,提出可行的工程解决方案。如本文实际案例中高压直流接地极单极运行后,管道的管地电位不满足标准(100 mV),提出在管道靠近接地极一侧,从管道起点位置起敷设一整条150 m长的锌带,使管道安全运行。