非闭合式磁心感应取能供电模块功率输出研究

2023-03-05许晓彦

杨 洋, 许晓彦, 刘 鹏, 李 伟

(1.上海海事大学物流工程学院, 上海 201306; 2.华东交通大学电气与自动化工程学院, 江西 南昌 330013; 3.中科伟博(苏州)智能科技有限公司, 江苏 苏州 215600; 4.中国科学院上海微系统与信息技术研究所, 上海 200050)

1 引言

随着“碳达峰、碳中和”目标与以新能源为主体的新型电力系统的提出,能源技术与数字技术进一步深度融合,电网加速向能源互联网演进[1]。传感感知的全面布局是能源互联网建设与实践的“底座”和“基石”[2]。海量的无线传感器是实现“全面感知和互联”的关键。而制约传感器规模化应用的核心问题是传感器的供电问题。

电缆是电网传输电能的重要通道。地下电力电缆多敷设在电缆沟道内,或者直埋在土壤中,在这样特殊的工况和环境下,无线传感器网络就要具有更高的适应性能[3,4]。近些年来,国内外学者对高压线路在线监测传感器供电的方法进行了一系列的研究,主要有蓄电池供电、太阳能供电、激光供电、谐振耦合取电、振动取电、电容分压取电、磁感应取电等[5-9]。蓄电池使用寿命短,需定期充电才能长期工作。若采用太阳能供电,采光光源不稳定且设备体积大,很难用于地下电缆环境;激光供电需要低压电源产生激光,且发射接收装置体积较大,不适用于狭窄的地下电缆通道;谐振耦合取电传输效率低且需稳定功率源;振动取电目前产生的功率较小,不适用于无机械振动源的地下电缆;电容分压取电则难以进行强弱电电气隔离。目前研究较多的一种自取电技术是磁感应取电。

针对地下交流电缆产生的交变磁场,常用的磁感应取电方式为电流互感器(Current Transformer,CT)取电[10,11],但交流电缆载流量随着负荷等因素在变化,当载流量小时,CT磁心线圈取电功率低,存在取能死区,当载流量大时,CT磁心饱和,导致磁心发热和取电效率下降,也对后级电路产生影响。为了保护取电装置,有学者提出了开合式CT,在闭合的磁心上加入气隙,可以降低磁导率。虽然解决了磁心饱和产生的不利影响,但其环式磁心需要根据相应电缆尺寸设计,而且不能适用于不同电压等级的电缆,降低了取电装置的普适性和无法快速安装的功能。针对上述问题,非闭合式磁心感应取电模块被设计出来,常见的非闭合磁心有工字型、圆柱型、方柱型、X型等[12,13]。根据电网开关柜母排特点,有学者提出了一种门字型结构的磁心[14]。针对电缆产生的交变磁场,有学者设计了一种圆柱开环式磁心[15],其取电功率和取电效率有待进一步提高。非闭合磁心取电的磁心可以选择磁导率高的材料,且不易饱和,磁心对后级电路影响较小;取电装置体积小、安装维护方便。大多数传感器节点在工作时处于休眠、轮询、发射、接收的循环中,即处于一种间歇性工作状态,平均能耗低。以ZigBee传感器为例,其大部分时间保持睡眠模式,此时的功率要求约3.3 μW[16],主动模式时传感器被唤醒,执行感测操作,并将信息处理传输至附近的节点,功率要求约20 mW。所以采用非闭合式磁心取电模块是可行的[17]。目前非闭合式磁心感应取电模块难点是随电缆载流量变化感应电压不稳定,输出功率都比较小。

本文将通过理论分析和多物理场有限元仿真分析,选取取电功率输出最佳的磁心形状,接着对该形状磁心的尺寸进行优化,使其在有限尺寸下获得最佳功率输出。从功率密度的角度,提出了将整块磁心等效替换成几个有效磁导率更高的细磁心的方法,相互接触的细磁心可以调节相对位置,使得整体磁心的输出功率和功率密度可以得到提升。接着对线圈域绕组进行优化,并采取谐振原理消除线圈自感,从而提高了输出功率。最后设计出直角形抽动式磁心感应取电模块作为地下电缆传感器供电的最佳取能模块。

2 系统原理分析

对于空间中的通电导线,可以通过磁偶极子和Biot-Savart定律计算磁场空间分布[18]。导线中电流元在空间一点P产生的磁场为:

(1)

式中,r为电流元至P点的距离;idl为电流元,i为流过导线的电流;μ0为真空磁导率。设P点坐标(x,y,z),电流元坐标(0,0,L),L取值范围(z2,z1),当导线无限长时,z2趋向负无穷大,z1趋向正无穷大,在导线附近P点的磁通密度为:

(2)

磁感应取电原理为法拉第电磁感应定律,在交流电缆产生的磁场中,对于非闭合式磁心,磁心长度占磁路总长度比例较小,在磁心两端产生自由磁极,其产生的退磁场使得磁心的相对磁导率降低,对含有气隙磁心的磁导率称为有效磁导率,用μe表示[19]。非闭合式磁心磁通密度B1为:

(3)

式中,B(x,y)为磁心某一点磁通密度;S为线圈截面积。μe可表示为:

(4)

非闭合式磁心线圈的感应电压为:

(5)

式中,N为线圈匝数;i′为载流量对时间的导数。

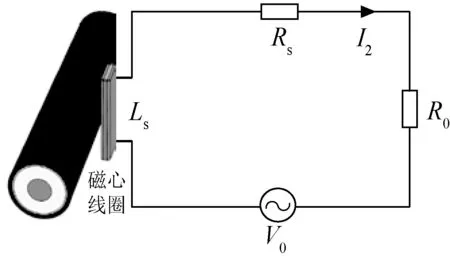

图1为非闭合式磁心取电模块等效电路图,由图1可知等效输出负载的功率为:

(6)

式中,V0为非闭合式磁心线圈感应电压有效值;Ls为取电线圈自感;Rs为取电线圈内阻;R0为等效负载电阻;ω为角速度。若阻抗匹配产生谐振,负载与线圈内阻相等,则最大输出功率Pmax和功率密度ρP可表示为:

(7)

式中,V为感应磁心体积。

图1 非闭合式磁心取电模块等效电路图Fig.1 Equivalent circuit diagram of non-closed magnetic core power taking module

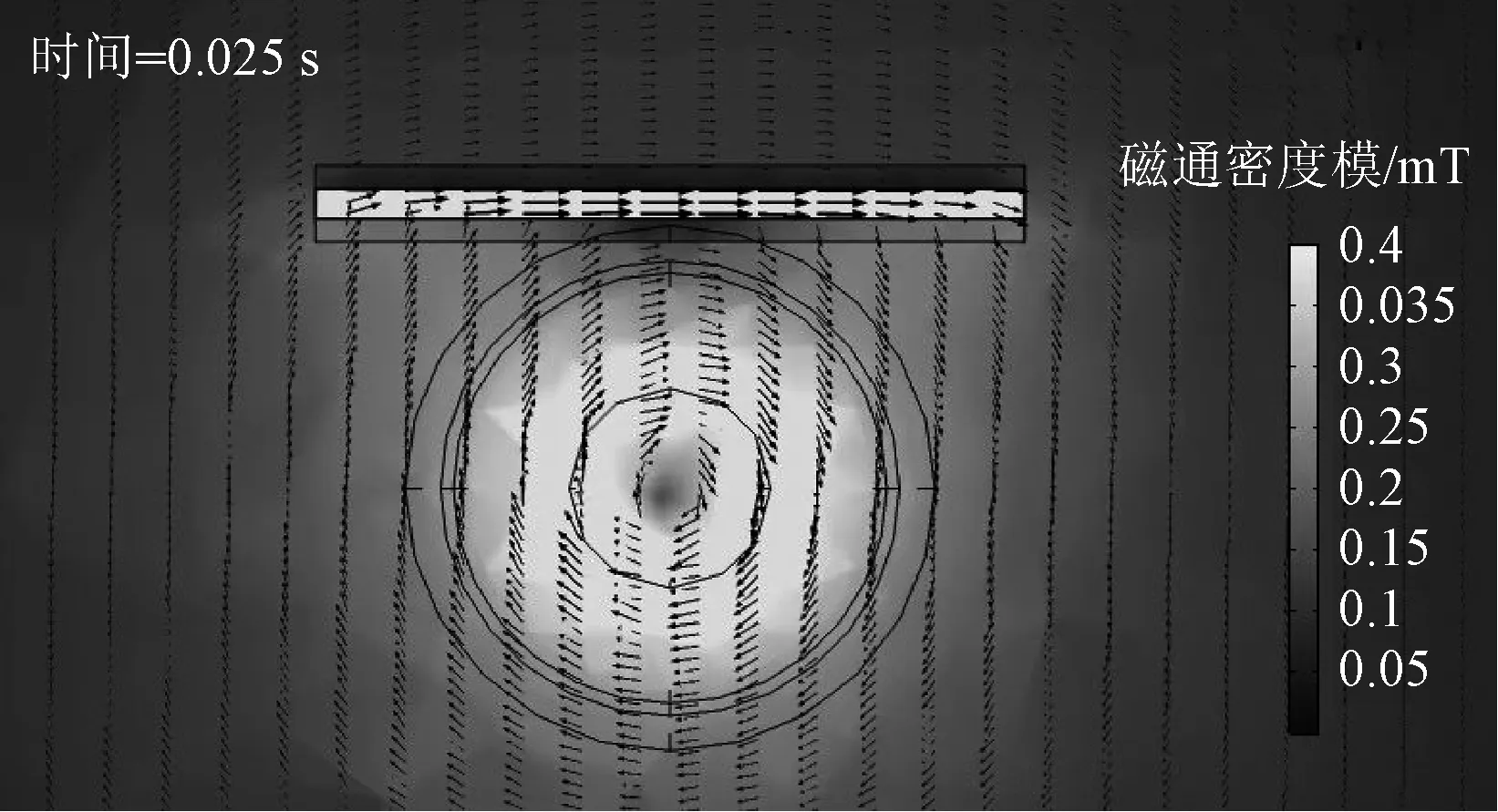

3 磁心域设计

本文是在110 kV单芯交联聚乙烯电缆环境中取电,电缆直径为105 mm,电缆的主要结构由内向外为:铜芯、内半导体屏蔽层、交联聚乙烯绝缘层、外半导体屏蔽层、金属护套、外绝缘护套。用多物理场有限元分析仿真计算电缆截面磁场分布如图2所示,由于受到绝缘层厚度的影响和金属护套的屏蔽作用,随着空间外一点到铜芯距离的增大,磁通密度向周围减小得很快,从式(2)可以得出电缆附近磁场为非均匀磁场,由图3可呈现出电缆所产生的磁通密度与其附近场点到电缆的距离成反比,并验证了式(2),即交流电缆产生交变非均匀磁场,越靠近电缆磁场越强,所以取电磁心需紧贴电缆表面来获取更强的磁场。电缆产生的磁场方向则以电缆中心为圆心的一组同心圆的切向,所以磁心线圈截面应与同心圆切向垂直,取电模块三维图如图4所示。

图2 载流量100 A时长方体磁心取电模块截面磁通密度分布图Fig.2 Magnetic density distribution of cross-section of cuboid magnetic core power taking module at current carrying capacity of 100 A

图3 载流量100 A时沿电缆半径方向磁通密度变化图Fig.3 Change of magnetic density along radial direction of cable at current carrying capacity of 100 A

图4 长方体磁心和直角形磁心取电模块三维几何建模图Fig.4 3D geometric modeling diagram of rectangular magnetic core and right-angle magnetic core power taking module

由于非闭合式磁心没有环绕电缆形成完整的磁路,需要对磁心形状尺寸进行分析来找到功率输出最优磁心。磁心磁导率高将有利于汇聚磁通,磁心材料选择初始相对磁导率为50 000的坡莫合金,由式(5)、式(6)可知,在载流量一定的情况下,提高磁心线圈的电压和输出功率,主要是提高磁心的有效磁导率。

本文主要对圆柱磁心、正四棱柱磁心、长方体磁心和直角形磁心进行仿真计算,下面通过比较圆柱磁心、正四棱柱磁心、长方体磁心和直角形磁心在磁场中取电情况,来选择输出功率最优的磁心形状。直角形磁心截面与长方体磁心截面是相同的矩形截面,直角形磁心两边直角边长度是长方体磁心高的一半。4种磁心体积相同,高均为150 mm,截面积为314 mm2,线圈选择线径为0.5 mm、匝数为3 000的铜线,图5为4种磁心线圈在电缆不同载流量下仿真取得的最大输出功率,由图5可知,在载流量200 A时,直角形磁心线圈输出功率约35 mW,长方体磁心线圈输出功率约30 mW。在载流量100 A时,直角形磁心线圈输出功率和长方体磁心线圈输出功率约8 mW。直角形磁心线圈最大输出功率要优于其他形状的磁心线圈。针对电缆周围的磁场分布,直角形磁心更接近电缆产生的磁场强区,比其他磁心更容易收集到磁通量,磁通密度更大。由式(4)可知,在空间磁通密度不变的情况下,直角形磁心产生的磁通密度最大,所以直角形磁心有效磁导率更大。由此可见有效磁导率要受到磁心形状的影响。

图5 4种磁心线圈模块最大输出功率比较Fig.5 Comparison of maximum output power of four types of magnetic core coil modules

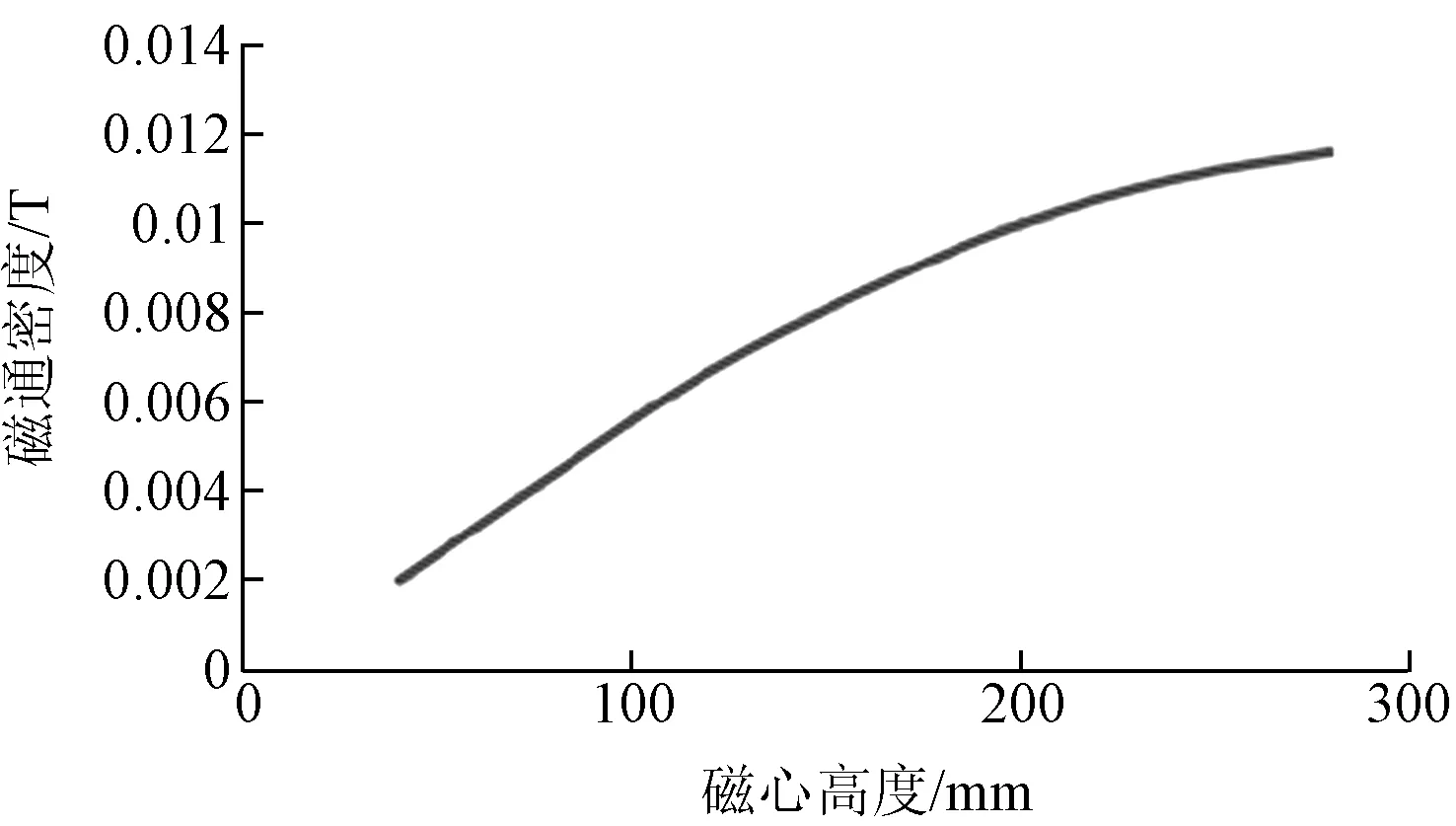

在电缆载流量为100 A的交变磁场环境下,通过改变磁心的长a、宽b、高h进行多物理场有限元仿真。如图6所示,磁心磁通密度Bm随磁心高度h增加而增加,当磁心高度超过150 mm后,磁通密度变化率减小,而磁心的体积和质量仍在增加,为了遵循整个传感器装置小巧轻便的特点,选取磁心的高度为150 mm。保持其他变量不变,分别改变磁心的长度和宽度,磁心线圈输出功率变化如图7、图8所示,最大输出功率Pmax分别在磁心长度为50 mm和磁心宽度为6 mm附近取得极大值,由此可以确定长方体磁心最佳尺寸。

图6 磁通密度随磁心高度变化Fig.6 Magnetic density changes with core height

图7 最大输出功率随磁心长度变化Fig.7 Output power varying with core length

图8 最大输出功率随磁心宽度变化Fig.8 Output power varying as function of core width

通过以上分析可发现磁心有效磁导率与磁心尺寸相关。从功率密度角度出发,选择高150 mm、长50 mm、宽6.28 mm的长方体磁心。使得在有限尺寸下获得最佳功率输出。提高磁心的功率密度。

4 功率密度优化

由第3节可知,有效磁导率主要受磁心形状尺寸影响,目前已知圆柱磁心有效磁导率公式为[20]:

(8)

式中,μr为相对磁导率;M为磁心退磁因子,与圆柱的高径比m有关,m即圆柱高与直径比值,m值越大,则M值越小。说明相对磁导率确定后,有效磁导率只与m有关。即磁心有效磁导率与高径比m呈正相关。则将长方体磁心替代成7个有效磁导率较高的细圆柱磁心,通过有效磁导率高的磁心组来提高功率密度。磁心替代示意图如图9所示。替代磁心组的细圆柱与长方体磁心同高,整个磁心截面积S就缩小为7个细圆柱截面之和Se,整个磁心截面减少,磁心体积也减少。替代后磁心输出功率及功率密度表达式为:

(9)

图9 长方体磁心截面替代图Fig.9 Alternative view of cross-section of cuboid core

图10比较了电缆载流量为100 A时,通过磁场仿真长方体磁心、长方体替代磁心、直角形磁心和直角形替代磁心感应取电得到的最大输出功率和功率密度。由图10中仿真实验数据可知,长方体替代磁心的输出功率比原磁心输出功率降低了20%,直角形替代磁心的输出功率比原磁心输出功率降低了26%;但是长方体替代磁心比原磁心功率密度提高了15%,直角形替代磁心比原磁心功率密度提高了7%,功率密度有所上升,而且直角形替代磁心的功率密度最大。所以在满足最大功率的前提下,应首先选择功率密度大的直角形替代磁心。

图10 载流量100 A各磁心取电最大输出功率与功率密度Fig.10 Maximum output power and power density of each magnetic core with current carrying capacity of 100 A

通过上述分析可知,磁心功率密度虽然得到一定提高,但磁心体积变小的同时也降低了磁心输出功率。通过图6可以发现,增加磁心高度,可以获得更大的磁通密度。将矩形截面磁心替代为7个细圆柱磁心,不但可以增加功率密度,还可以使磁心间相对接触移动形成抽动磁心,增加整体磁心的高度,等效地增加高径比m,提高有效磁导率。图11为直角形抽动磁心磁通密度分布图。

图11 载流量100 A时直角形抽动磁心磁通密度分布图Fig.11 Magnetic density distribution diagram of right-angle twitching magnetic core with current carrying capacity of 100 A

图12比较了电缆载流量为100 A时,经过有限元仿真计算长方体替代磁心、长方体抽动磁心、直角形替代磁心和直角形抽动磁心得出的最大输出功率和功率密度。长方体抽动磁心两边的两根细圆柱向外移动了70 mm,中心的细圆柱向外移动了70 mm,直角形抽动磁心两边两根磁心分别移动50 mm。分别放在电缆载流量100 A环境下仿真,仿真数据结果如图12所示,长方体抽动磁心与长方体替代磁心相比,其磁心输出功率提升了85%,功率密度提升了85%。直角形抽动磁心与直角形替代磁心相比,其磁心输出功率提升了96%,功率密度提升了95%。直角形抽动磁心输出功率比长方体抽动磁心大1.05倍。直角形抽动磁心功率密度比长方体抽动磁心大1.1倍。以上实验分析说明了直角形抽动磁心输出效果最佳。

图12 载流量100 A时替代磁心与抽动磁心取电最大输出功率与功率密度Fig.12 Maximum output power and power density of alternative magnetic core and pull-type magnetic core with current carrying capacity of 100 A

5 线圈域设计

线圈域设计即线圈匝数和绕组的设计,由二者共同构成线圈域空间。由式(5)可知,磁心线圈感应电压与线圈绕组匝数成正比,但是增加线圈绕组会导致线圈内阻相应增大,影响系统的带载能力。线圈匝数过多会增加线圈域的厚度,线圈绕在磁心或支撑骨架上,厚度增加会导致磁心与电缆距离增加,由式(2)可知,磁心只有靠近电缆才会获得更多的磁通量。在限定磁心域内,有必要对线圈绕组匝数和线径进行优化设计。

线圈域高度与磁心高度相同为150 mm,线圈域厚度为5 mm,平均匝长为132.2 mm。在限定线圈域的情况下,绕组线径和匝数的关系为[12]:

(10)

式中,c为磁心域厚度;d为线径。线圈内阻与匝数和线径的关系为:

(11)

式中,l为平均匝长;σ为铜的电导率。将式(10)、式(11)代入式(6)可得:

(12)

式中,I为载流量有效值;线圈电感Ls=N2Ls1,Ls1为单匝线圈电感。

在电缆载流量为100 A的磁场环境下,设定传感器负载所需功率为10 mW,所需电压3.3 V,则负载电阻R0为1 kΩ。将数据代入式(12),磁场取能模块输出功率随线圈匝数变化如图13所示。磁心线圈完全谐振曲线所示的输出功率随匝数变化,若输出功率达到10 mW,对应的匝数为7 750;没有加谐振电容无谐振的曲线所示的最大输出功率接近3 mW,对应匝数约5 900。则需要对磁心线圈的内电感进行谐振处理,提高输出功率。

图13 输出功率随线圈匝数变化图Fig.13 Output power with varying number of coil turns

在磁心线圈端口配置电容来匹配线圈自身的电抗,削弱线圈电感功率损耗来提高取电传输效率,配置的电容可以采用串联和并联两种常用形式。磁心线圈电抗可以通过式(13)运用开路电压法、短路电流法测算。

(13)

式中,Uoc为开路电压;Ie为短路电流。

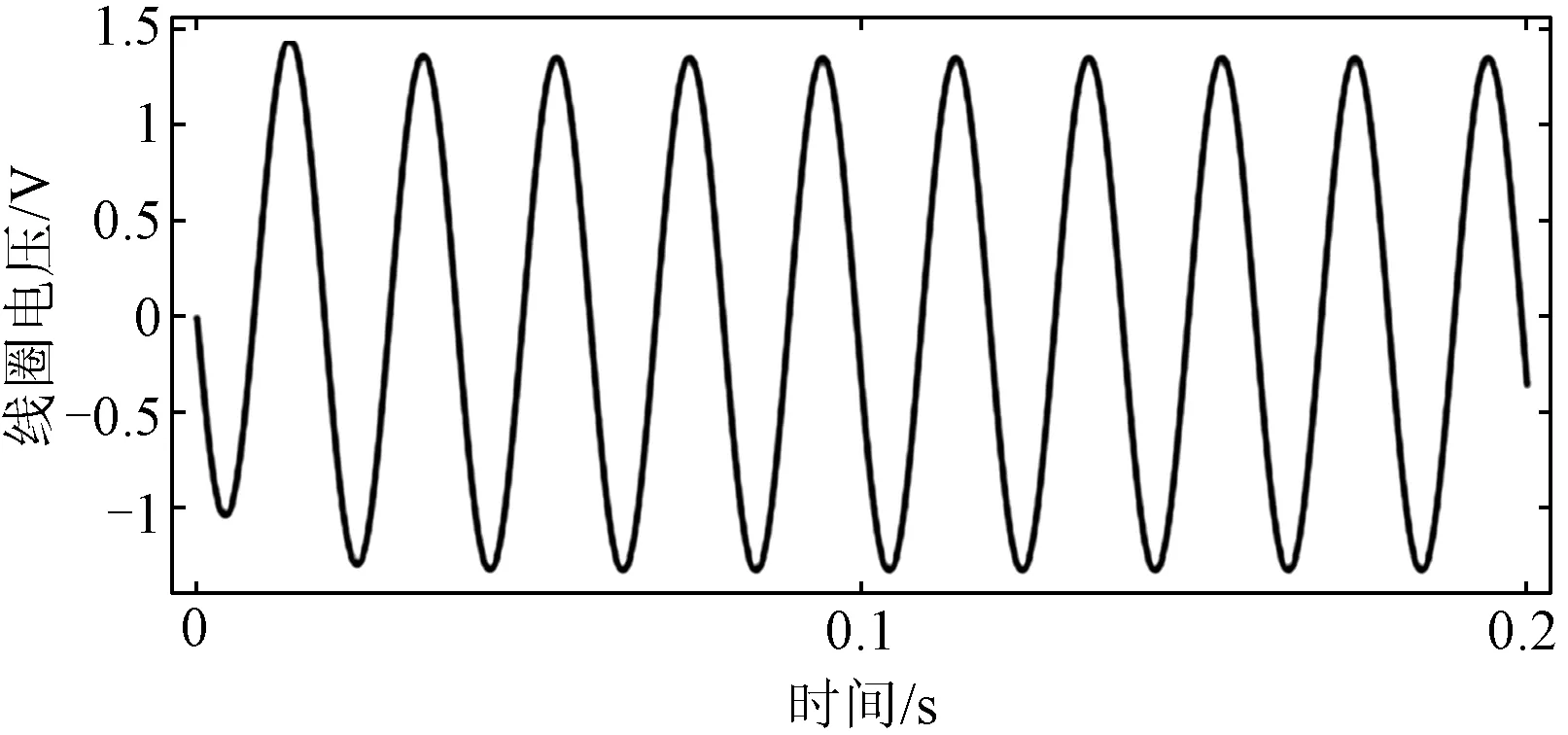

有限元磁场仿真直角形抽动磁心线圈开路电压为1.73 V,短路电流为5.2 mA,线圈内阻为31 Ω,则测算的磁心线圈电抗为257.43 Ω。由电路谐振原理可知,匹配串联电容为12.37 μF,采用并联匹配电容为12.19 μF。图14为磁心线圈感应电压波形图,图15为加串联谐振电容后流过串接在线圈中安培计的电流波形。由波形图可知磁心线圈电压和电流基本上达到同相位,达到完全谐振状态。

图14 磁心线圈感应电压波形图Fig.14 Waveform of induced voltage of magnetic core coil

图15 加串联电容流过电路电流波形图Fig.15 Waveform of current flowing through circuit with series capacitor

6 磁感应取电模块

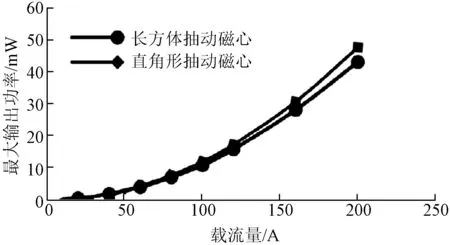

综上所述,直角形抽动磁心感应取电模块的输出功率和功率密度都优于其他的非闭合式磁心感应取电模块。在经过线圈域和磁心域优化后,图16比较了电缆不同载流量下直角形抽动磁心感应取电模块和长方体抽动磁心感应取电模块的最大输出功率。直角形抽动磁心感应取电模块输出功率曲线在长方体抽动磁心感应取电模块输出功率曲线之上,在电缆载流量为100 A时,其最大输出功率为10 mW左右。

图16 不同载流量下两种磁心感应取电模块最大输出功率对比Fig.16 Comparison of maximum output power of two magnetic core induction power taking modules under different current carrying capacity

长方体抽动磁心感应取电模块整体抽动磁心的高度为290 mm,直角形抽动磁心感应取电模块整体抽动磁心所占空间高度为177 mm,相比而言,直角形抽动磁心感应取电模块更节省空间。而且直角形抽动磁心感应取电模块更容易固定在电缆上。在电缆载流量100 A及以下时,二者输出功率相差不大,且输出功率都比较小,无法为传感器提供稳定的功率,这需要在电能管理模块中去解决。

7 结论

针对其他取电方式存在的局限性以及CT取电体积重量大、磁饱和等缺点,本文设计了适用于地下电缆的基于磁场环境的非闭合式磁心感应取电模块,通过多物理场有限元仿真分析了非闭合式磁心形状尺寸对取电输出功率的影响,仿真计算出了最佳尺寸的直角形磁心,相比于其他磁心其输出功率最大。然后根据圆柱磁心有效磁导率与其高径比呈正相关的特点,将直角形磁心替换为7个细圆柱磁心,通过替换磁心方法提高功率密度,并进一步通过调节替代磁心的相对位置,显著地提高了输出功率和功率密度,仿真结果表明,在相同条件下,直角形抽动磁心模块取能输出功率和功率密度均有显著提升。最后在给定的等效负载和限定磁心域尺寸下,通过理论计算和仿真,确定线圈匝数和线径,并加入谐振电容使得取电效率最佳。该方案可适用于不同电压等级、不同尺寸的电缆,体积和质量都小于CT磁环,易安装和拆卸,磁心不易饱和,减轻后级电路的设计难度,为低功耗传感器提供了可靠的自取能电源。