印制电路板激光钻孔工艺副产物的影响分析

2022-02-25蔡金锋杨海云

陈 俊 蔡金锋 杨海云

(生益电子股份有限公司,广东 东莞 523127)

0 前言

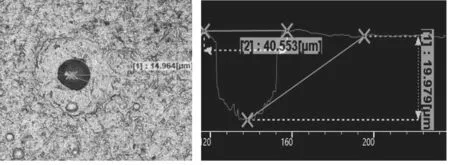

印制电路板(PCB)产品加工流程冗长,各个流程工艺和设备都各不相同,随着客户端产品的多样化设计,要求PCB加工厂家的加工工艺也必须跟上设计的步伐。随着5G时代的来临,光模块产品(后面泛指PCB)对表观的要求极高,尤其对于有键合金线要求类型的产品,COB(Chip on Board)区域表面平整度直接影响芯片贴装和金线键合的质量,因此对生产过程的控制非常重要。随着终端客户需求的不断发展,高端光模块产品的设计呈现多样化、创新化和复杂化,如埋铜块和埋陶瓷设计、含阶梯槽且槽底为COB区域设计等,对流程、工艺设计及过程管控的要求更高。在制作这类阶梯槽设计的光模块产品时,出现了一种特殊的铜面凹坑缺陷(如图1所示),在不断的探索和验证中,找到了此缺陷产生的根本原因,并发现了一种激光加工过程中产生的曾被忽视的微小副产物,对其产生过程加以分析推理验证,并针对此缺陷模式进行改善。

图1 COB区域铜面凹坑缺陷的缺陷模式

1 缺陷模式分析

1.1 铜面凹坑缺陷特点

铜面凹坑形状为规律的正圆形,面积微小肉眼难以识别,在40倍体视镜及100倍镜下可以明显观察到,位置随机,使用3D显微镜和切片测量,凹坑直径大小约9.78 μm~29.72 μm(图2中测量为半径),凹坑深度约4.61 μm~19.98 μm。

图2 3D显微镜测量半径及深度

1.2 产品流程简介

1.2.1 设计特点

此产品为2阶HDI,有盲孔填平要求,板内均有阶梯槽设计,且阶梯槽底部为DB区域,槽壁为NPTH设计,DB区域周围有一圈WB Pad用来金属线键合连接PCB与芯片,铜面上的任何凹坑都可能导致键合失效。

1.2.2 流程设计

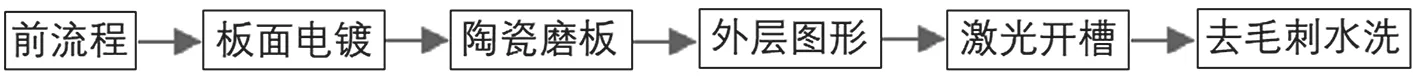

正常HDI板流程设计,阶梯槽采用激光钻孔加工制作,具体流程见图3所示。

图3 工艺流程图

2 缺陷原因分析

2.1 流程筛查

经过初步的流程排查过程后,分析可能会造成这种缺陷的三个关键流程。

对这三个流程进行针对性测试,从中找出造成铜面圆形凹坑的真正原因。

关键流程一:电镀加厚至陶瓷磨板段,电镀加厚时发现板面小铜粒较多,经过陶瓷磨板,有可能将铜粒磨掉后形成凹坑见表1所示。

表1 模拟实验1测试条件

关键流程二:外层干膜至外层蚀刻段,外层蚀刻过程中可能有某种因素导致药水渗蚀形成凹坑见表2所示。

表2 模拟实验2测试条件

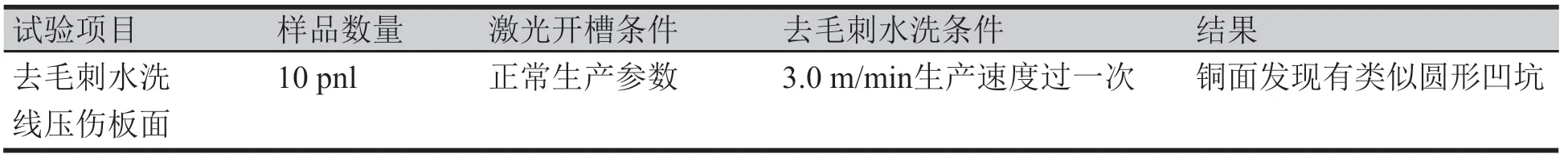

关键流程三:激光开槽至水平除胶段,水平除胶的不锈钢行辘较重,可能对板面压伤形成凹坑见表3所示。

表3 模拟实验3测试条件

流程排查结果:激光开槽至去毛刺水洗段会产生类似铜面圆形凹坑,需要对此段进行重点分析。

2.2 铜面圆形凹坑微观分析

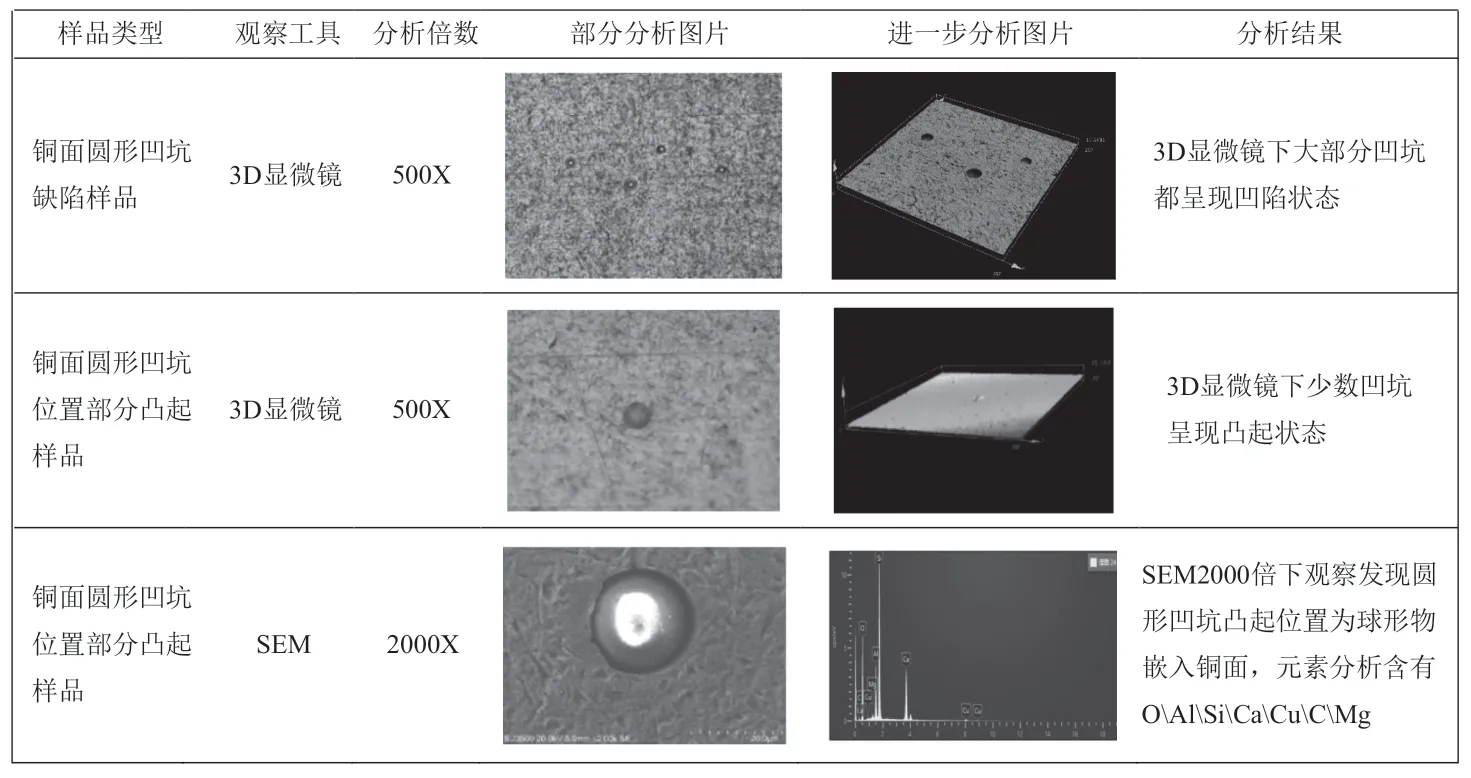

在用3D显微镜观察铜面凹坑缺陷时,发现有部分“凹坑”并非凹陷下去,实际是凸出的,为了进一步验证,采用SEM(扫描电子显微镜)放大2000倍进行观察,发现部分凹坑里面镶嵌着圆形颗粒,如图4所示。同时对圆形颗粒进行元素分析,发现此物质成分类似于玻璃的成分,可能是板材中的物质成分—玻璃纤维布。玻璃纤维在板材中承担着补强材料的角色,是一些无机混合物经过高温熔融再经抽丝冷却成一种非结晶结构,具有高强度、抗热性、抗化性、防潮、绝缘性、热膨胀低等优秀特点。根据激光开槽加工特点,推测可能是导致玻璃纤维布形成这种颗粒的原因见表4所示。

图4 铜面圆形凹坑微观分析

2.3 激光开槽副产物

激光开槽工艺: CO2激光直接加工阶梯槽的方法,将开槽位置铜皮开窗,采用激光高能量烧蚀基材至目标铜层,有加工精度高,效率高等优点。其原理同激光钻孔,它主要靠光热烧蚀,在极短的时间加热到熔化并蒸发掉基材,并有碳化物产生,和激光开槽生产后发现铜面有杂物产生同理。并且在200倍显微镜下,不仅有黑色碳化物,发现有很多白色圆形颗粒物夹杂其中,通过对板面杂物进行SEM 2000倍观察,观察结果如图6所示。可以看到有明显圆形颗粒状物质黏附在板面,元素分析与前面凹坑内的圆形颗粒一致,可以初步判定圆形颗粒来自激光开槽时的副产物。

图6 激光开槽后板面杂物微观分析

2.4 激光开槽副产物来源

为了验证圆形颗粒与板材中玻璃纤维的关系,使用SEM观察,在阶梯槽边缘玻纤位置有明显的圆形球状,这是激光高温烧结的结果。对此位置进行元素分析(见图7所示),结果显示与上述两次的元素分析一致,因此可以判定圆形凹坑中的圆形颗粒来源于板料中的玻璃纤维,凹坑中的颗粒其实就是体积非常微小的玻璃球。推测玻璃球的产生过程:在激光开槽加工阶梯槽过程中,激光的高能量烧蚀板材,使板材部分成分汽化和碳化并向四周溅射,同时玻璃纤维受热熔融成液态伴随基材一同溅射,部分随设备抽气排出,部分冷却凝结成大小不一的球形玻璃颗粒,在重力作用下掉落附着在板面上,如图8所示。

图7 激光开槽槽边缘玻纤烧结颗粒分析图

图8 激光加工过程玻璃球形成图示

2.5 玻璃球造成铜面凹坑验证

为了验证激光开槽副产物玻璃球与圆形凹坑的必然联系,设计表4的试验。

表4 验证试验表

经过以上验证,铜面凹坑的产生原因为激光开槽过程中产生了微小玻璃球附着板面,经过水平除胶线实心辘碾压嵌入铜面,经过后工序超声波水洗和微蚀后部分玻璃球掉落形成圆形凹坑。

3 结论

根据以上试验设计,最终发现铜面微小凹坑的产生是激光开槽的副产物玻璃球经过水平除胶线时由实心辘辊碾压嵌入铜面造成的。改善方法是在激光开槽后增加超声波水洗流程,在水平除胶之前将板面杂物清洗干净,将此缺陷问题彻底解决。