小焊盘电势差情况下化镍金漏镀问题改善

2022-02-25黎小芳黄憬韬

黎小芳 黄憬韬

(光华科学技术研究院(广东)有限公司,广东 广州 511400

王倩玉 黄辉祥 李小兵

(广东东硕科技有限公司,广东 广州 511400)

化学镀镍/金(ENIG)工艺是印制电路板(PCB)的最终表面涂饰之一,随着近年电子产业的蓬勃发展,该工艺目前已得到大力的推广与应用。漏镀是ENIG产线比较常见的问题,化镍金漏镀经常出现在焊盘、标志(Mark)点、印制插头等部位。导致化镍金过程中出现漏镀的原因较多,目前主要可以分为铜面污染、药水影响以及板件本身这三类,具体如下。

(1)铜面污染:针对铜面污染一般是要加强前制程管控,对于铜面污染比较轻微的,可以加强前处理(例如磨板、喷砂)来克服。

(2)药水影响:药水导致漏镀问题主要跟活化槽和镍槽有关,一般可以通过调整活化和镍缸参数来解决漏镀问题。

(3)板件本身:塞孔不良是板件本身导致漏镀出现的一个原因。塞孔不良时孔内容易藏有微蚀液,微蚀液与孔铜存在电势差,微蚀液与铜反应的电极电位比钯的沉积电位高,导致活化过程中孔内以及与孔相连的连接盘(PAD)上钯吸附少而出现漏镀现象。电镀铜出来的铜面晶格异常,铜与钯离子置换困难致使该部位铜面的钯吸附量少,也会导致漏镀问题出现。

关于板件本身导致的漏镀现象,我们发现一种特殊设计的小焊盘也容易出现这种问题。我们通过设计实验研究发现,该漏镀是由电势差引起铜面钯吸附量不足所导致的,通过改变活化剂体系或降低镍槽药水表面张力最终解决了漏镀问题。现在将此经验与大家分享。

1 实验设计与分析

1.1 测试板设计

PCB设计越来越复杂,连接点设计上也越来越趋向于微小化,本次所讨论的设计可参见图1所示。

图1 测试板设计

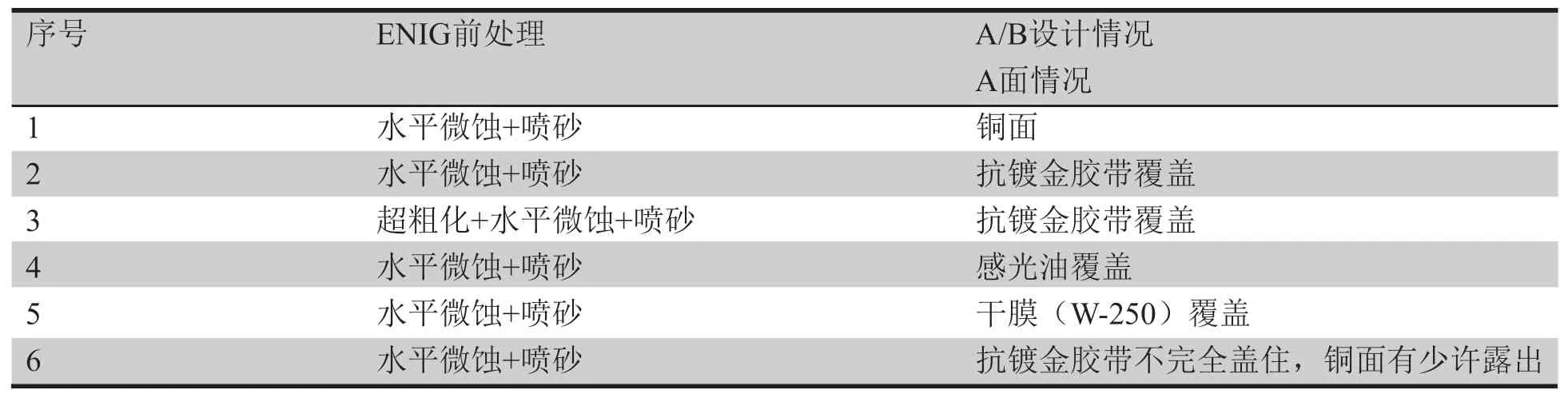

其中,B:A的铜面积比为 1:0~1:2000。

(1)选化材料或绿油覆盖铜面,或内层铜;

(2)与A连接,容易漏镀;焊盘设计SMD(绿油定义焊盘),尺寸:0.18 mm×0.21 mm;

(3)与B设计相同,未与大铜面相连。

1.2 工艺流程

ENIG基本流程为:除油→水洗→微蚀→水洗→酸洗→水洗→预浸→活化→水洗后→浸水→洗化→镍水→洗化→金水→洗热→水洗→烘干

1.3 实验方案

我们对不同面积比、选化材料以及铜面前处理进行相关测试,具体实验方案如表1所示(当B与A面积比为1:0时,B等同于C)。

表1 实验方案设计

1.4 实验结果与分析

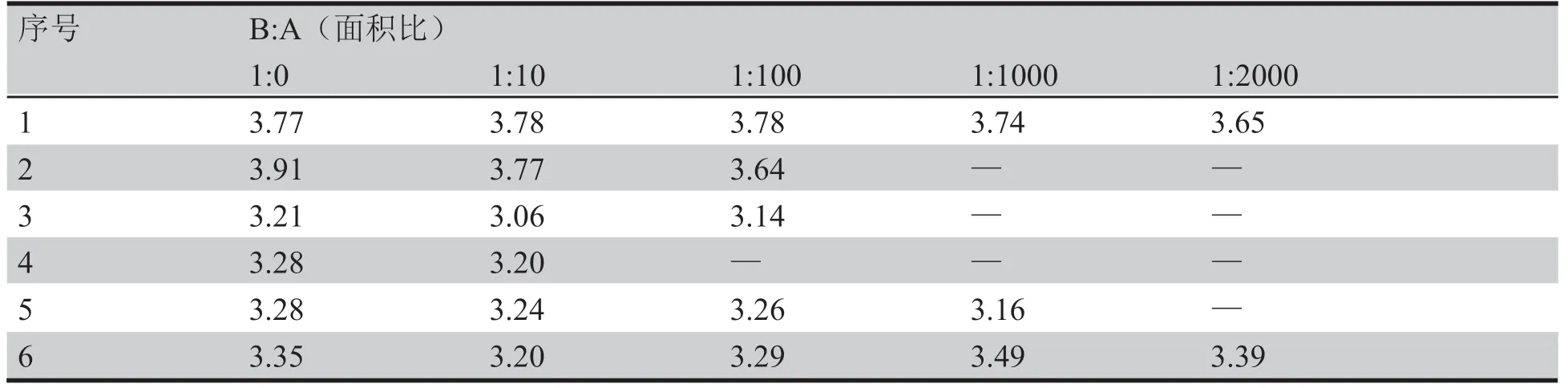

以下为不同实验条件下化镍20 min后的镍厚数据(见表2所示)。

表2 不同实验条件下的镍厚结果(单位:μm)

从实验结果中可以看出,铜与化镍金位置的面积比越大的位置容易出现漏镀或镍薄镀的现象,我们推测这可能是由于电势差原因导致钯吸附量少而出现的镍起镀异常。同时,我们发现不同的选化材料对漏镀有一定影响,其中感光油的影响较大。另外,根据现有实验结果,我们未发现不同的铜面前处理对漏镀有明显的贡献度。

针对该现象推测漏镀镍及镍停镀的原因可能如下。

(1)活化在有电容效应的设计位置钯吸附量少,导致漏镀;

(2)焊盘尺寸太小,且绿油比焊盘高,导致镍层沉积过程中的氢气不能及时从镍表离开,使得镍沉积停镀,最终使得镍薄镀。

2 验证与改善

针对我们上述的猜想,我们设计了相关实验进行验证。

2.1 不同活化体系钯吸附量与漏镀的情况对比

选用目前市场上成熟的硫酸钯、氯化钯两种活化体系进行对比。将相同面积的铜箔在两种体系活化浸泡,测试并计算单位面积吸附量,以下是对应的钯吸附量测试结果(见图2所示)。

图2 两种活化体系的钯吸附量对比

从图2可以看出,相同活化时间,氯化钯体系的活化钯吸附量明显高于硫酸钯体系的。我们将铜面B与A不同比例的测试板A面贴上抗镀金胶带,然后置于上述两种体系的活化液中浸泡1 min,并进行化镍20 min,以下为铜面B的镍厚数据(见图3所示)。

图3 不同比例下的铜面B的镍厚数据

我们发现硫酸钯体系活化处理的测试板,铜面B与A面积比在1:2000这个比例有跳镀状况,而氯化钯体系的则没有。由此说明,提升钯吸附量在烧杯模拟有降低电容效应干扰的效果。

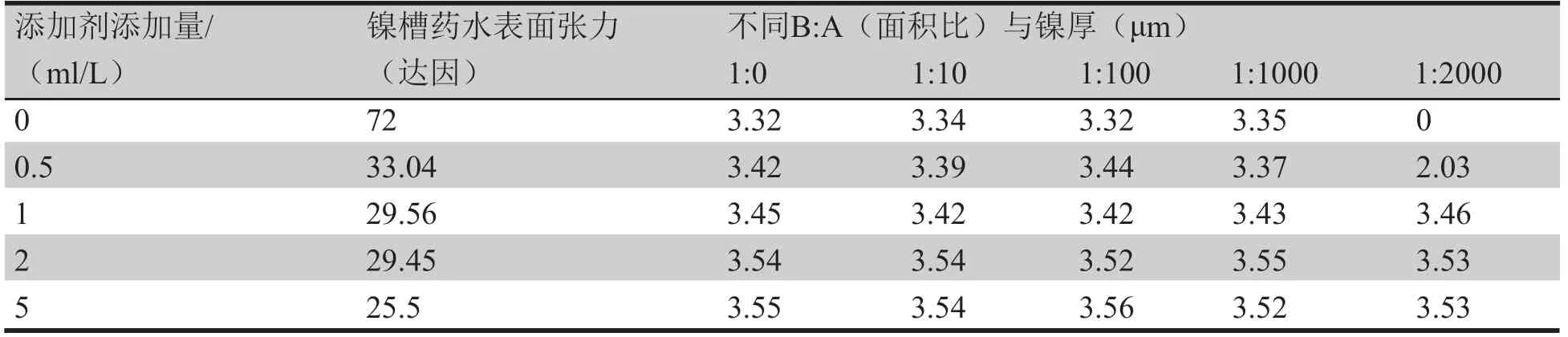

2.2 镍槽药水表面张力对漏镀的改善研究

我们以硫酸钯活化为主要活化体系,考察镍缸降低表面张力对特定设计漏镀的影响。针对镍表面吸附气泡而不能及时离开镍面这种情况,我们推测降低镍缸槽液表面张力可能会减少气泡在小焊盘位置的吸附,因此打算寻找一类表面活性剂来降低镍缸槽液的表面张力。表3是表面活性剂S不同添加量时镍槽药水表面张力及镍厚的实验数据,我们发现表面活性剂S的加入确实可以降低镍槽表面张力,且可以改善漏镀情况,当添加量为1 mL/L时,铜面B与A面积比在1:2000这个比例时没有出现漏镀或镍薄镀的现象。

表3 表面活性剂S不同添加量时镍槽药水表面张力及镍厚数据

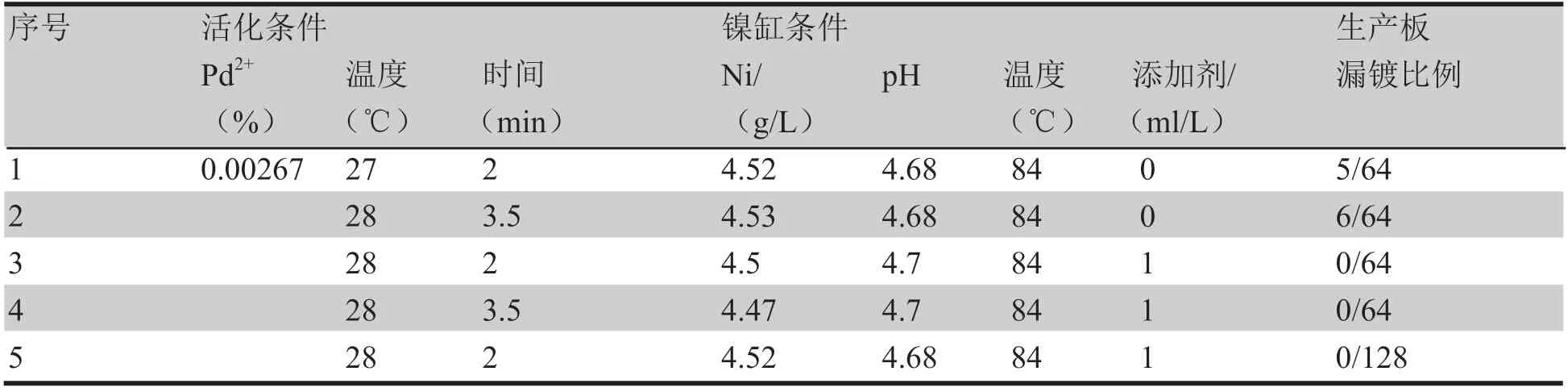

为了验证表面活性剂S的效果,我们在生产线跟进测试情况(添加量为1 ml/L),表4是生产线上的槽液参数及生产板漏镀比例统计结果。另外,我们分析了镍槽不同MTO时的表面张力,发现表面活性剂S能较稳定地使镍缸维持较低的表面张力,使得特殊设计的板能够顺利生产。

表4 槽液参数及生产板漏镀比例统计

3 结论

此类设计的小PAD多用于消费类电子产品的主板,其功能主要用于PCB经过SMT(表面组装技术)后接触式功能检测,其连接内层线路复杂,内层铜面积相对焊点面积比较大。最终表面处理时,最外层还有与小PAD相连的铜PAD(面积大)用于做选择性涂层(OSP)。小PAD的电容效应明显,活化的钯吸附量较为重要,同时小PAD面积偏小阻焊油墨覆盖在小PAD周围(且高于小PAD)。药水与铜面及时有效接触是镍沉积的前提,该位置还易富集镍缸反应时产生的氢气,导致镍层沉积受阻,最终出现漏镀、镍薄镀。

该类设计从实验测试数据来看,降低电容效应,或降低镍缸药水表面张力是有效的方案。若使用相同的ENIG表面处理,在PCB板设计上可针对小焊盘相连的最外层适当露出部分铜面。对ENIG表面处理流程来改善漏镀问题,则需要开发出更高钯吸附量的活化剂,但同时抗渗镀能力要好,或者开发具有较低表面张力的化学镍产品,以应对未来更复杂的PCB产品。