提高高厚径比通孔电镀铜均匀性的溶液流动性研究

2022-02-25陈超王翀

陈 超 王 翀

(电子科技大学,四川 成都 611731)

何 为 唐 耀 张伟华

(珠海方正科技高密电子有限公司,广东 珠海 519175)

陶应国

(四川海英电子科技有限公司,四川 遂宁 629001)

0 前言

随着5G通信技术和物联网的发展,对通讯印制电路板(PCB)的要求不断提高[1],通信背板在5G基站中作为面积最大的PCB,向着更多层数、多孔数、高厚径比、高可靠性方向发展[2][3]。随着通孔厚径比(AR)不断提升,现有技术已经很难满足当前微通孔金属化需求。

通孔内电镀液的流动性差是影响镀层质量的关键因素之一。随着镀层厚度增长,孔内铜离子和添加剂逐渐被消耗,要保证镀层增长的质量就需要外部电镀液不断流向孔内补充铜离子和添加剂[4]。传统通孔电镀采用的龙门线或垂直连续电镀线,主要采用底部打气或喷流的方式实现镀液的对流,这些扰流方式在通孔附近形成的镀液压差过小,对镀液在孔内径向流动的推动不足,孔内镀液交换困难[5]。因此传统扰流很难促进高厚径比通孔内的物质输运,造成微通孔内铜离子、添加剂分子等浓度和比例失调,造成孔内镀层均匀性(TP)较差、铜层结晶质量差等问题。所以需要改善扰流方式来加强孔内镀液交换能力[6],螺旋桨搅拌对流体推动有着极高的效率,其在改善高厚径比通孔内镀液交换能力中具有十分重要的研究意义。本文通过对传统鼓气扰流和螺旋桨转动扰流建立仿真模型,对镀液湍流进行实时模拟,对比不同扰流方式下孔内镀液流速大小,为实际生产中扰流装置的设置提供指导。

1 实验

1.1 实验材料仪器

实验材料:FR4覆铜板,半固化片,某商业化VCP(垂直连续电镀)电镀液等。

实验仪器:1.5 L哈林槽,直流稳压电源,切片磨抛机,金相显微镜等。

1.2 仿真模型搭建

电镀时槽内电镀液流动为湍流,其流动速度和方向难以实时观测。因此采用搭建仿真模型的方式实时模拟电镀槽中流动状态,来探究不同扰流方式下镀液在通孔内的对流效果。

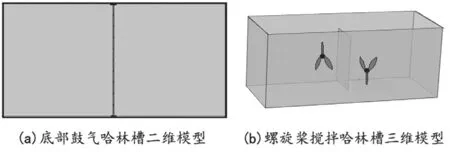

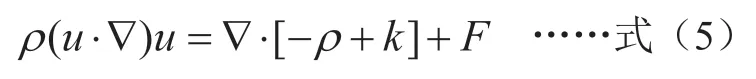

本文通过COMSOL Multiphysics 5.6软件进行模型搭建,分别搭建了传统鼓气扰流模型图1(a)和桨叶扰流模型图1(b)。其中图1(a)为哈林槽二维模型,槽中间为电镀阴极的电路板,每间隔10 mm设置一孔径为200 μm通孔,在阴极底部的板两面附近各设置一个鼓气孔。图1(b)为哈林槽三维模型,与鼓气模型相同的在槽中间放置电路板,在距离板两面20 mm处各设置一螺旋桨,通过桨叶转动扰流。

图1 鼓气和螺旋桨搅拌哈林槽模型

流体是连续介质,其在剪切应力下发生相应的形变,其相关物理方程满足质量、动量和能量守恒。通过有限元计算方法求解相关物理方程,在计算流体力学中主要考虑的平衡方程如下。

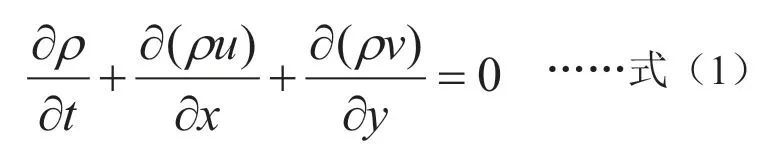

质量守恒平衡方程,流体在某一位置随时间流动,其流入与流出的质量应守恒见公式(1)。

动量守恒平衡方程,基于牛顿第二定律,考虑流入流出动量,外部作用力和内部作用力的动量守恒方程见公式(2)。

在底部鼓气扰流模型中,采用气泡流湍流物理场,考虑到气相和液相的相互作用,镀液流动速度方程见公式(3)。

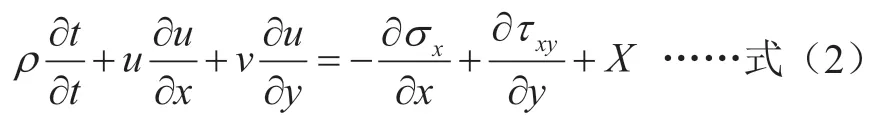

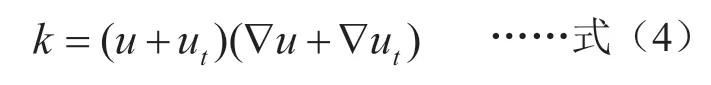

其中k为气体相速度方程见公式(4)。在桨

在桨叶扰流模型中,不考虑气体相的作用,采用旋转域和湍流物理场,其速度方程见公式(5)。

1.3 测试板

为验证仿真模型结果的正确性,压合制作板厚1.5 mm,机械钻孔得到孔径为200 μm通孔,再通过化学沉铜和闪镀在孔内预镀5 μm~8 μm铜层,铣刀成型得到50 mm×150 mm验证板。验证板经过除油、水洗、微蚀、水洗、酸浸处理后,在哈林槽中使用VCP线某供应商电镀液测试,施镀条件为1.5 A/dm2电流密度下电镀60 min。扰流条件分别为桨叶转动200 r/min和底部鼓气3 L/min。将镀好的测试板制作切片在金相显微镜下观察孔内镀层形貌测量镀层厚度。

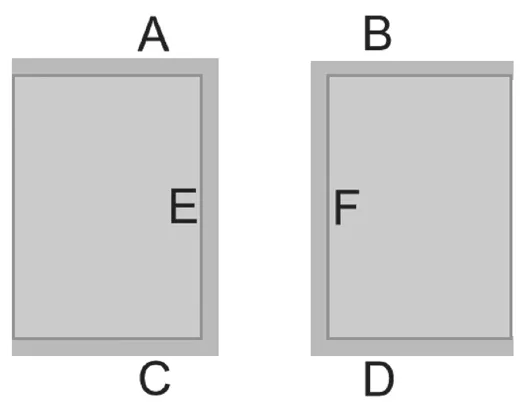

1.4 实验结果表征

通过均镀能力(TP值)对不同扰流方式下通孔内镀液交换效果进行表征[7],如图2所示,通过金相显微镜测出A、B、C、D、E和F六个点处的铜层厚度,通过ABCD求出表面铜层的平均厚度H1,通过EF求出孔中心处铜层厚度H2,则TP值等于H2/H1[8]。TP值越高则通孔内镀层越大,而不同的扰流方式下孔内的镀液交换效果不同,孔内的物质传输和添加剂组分都会大有不同,最终影响到孔内镀层厚度。因此可以用TP值反映出不同扰流效果下孔内镀液交换的能力。

图2 镀层厚度测量位置

2 结果与分析

2.1.1 底部鼓气扰流仿真结果与分析

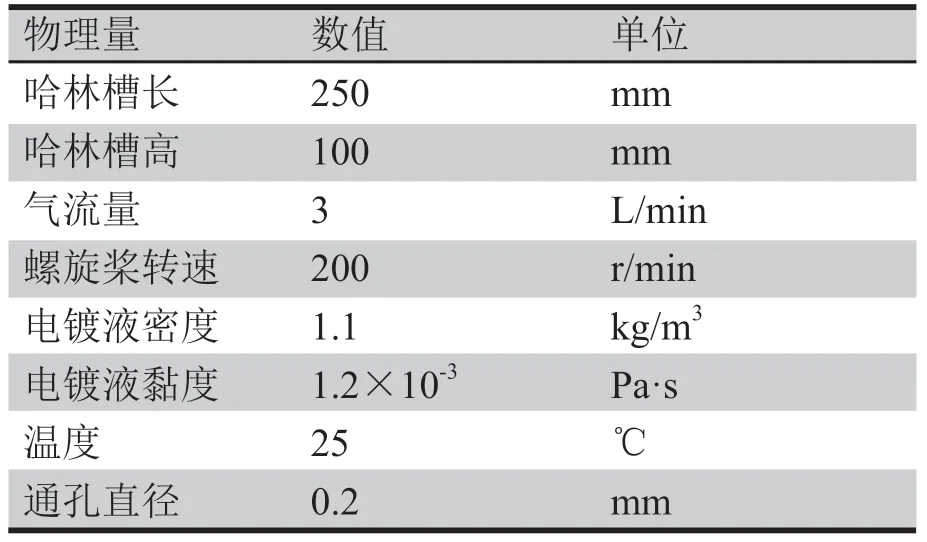

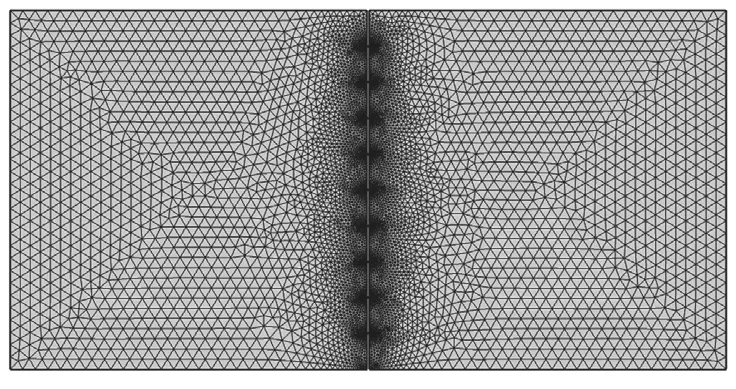

模型主要设计参数如表1所示。

表1 鼓气和螺旋桨搅拌仿真主要物理参数[9]

几何模型建立后,设置气体扰流的多个物理场控制方程并设置方程参数和边界条件,通过有限元计算方法求解出速度与时间的关系,需要对模型进行网格剖分,网格剖分如图3所示。

图3 有限元计算网格剖分图

通过有限元计算得到不同时间下气体和镀液流动分布,气体流速与时间关系如图4所示。在刚开始鼓气时,电镀槽内会形成一个小的环流,当鼓气到5 s时,由于在底部持续鼓气镀液形成的湍流的速度不同,从而抵消了一部分速度,在20 s时槽内气体流动趋于稳定。

图4 不同时刻哈林槽内气体流速分布

电镀液在槽内的流动是依靠气体的流动,液体流速与时间关系如图5所示。因为镀液的流动是靠气体带动,因此可以观察知同一时刻气相和液相的流动方向相同。在20 s时液体流动趋于稳定。

图5 不同时刻哈林槽内镀液流速分布

在t=20 s时通孔处镀液流动如图6所示,可以明显看到通孔内外镀液流动速度差异很大,在孔口附近镀液流动速度最大达到12 mm/s,在孔内镀液流速仅为1 mm/s。这是因为在板两面的镀液流动速度十分相近,且方向平行于板面,两侧孔口没有足够的压力差推动镀液沿孔内径向流动。

图6 20 s时刻通孔处镀液流速分布

2.1.2 桨叶扰流仿真结果与分析

为便于计算,将哈林槽内桨叶扰流三维模型简化为旋转域对称模型,即对某一片桨叶旋转引起的镀液强制对流进行计算,结果如图7所示。整个镀槽内很好地形成环流,在桨叶处镀液流速最大为18 mm/s,在板面各处流速大致相等为12 mm/s。可知镀液从桨叶处流动到板面位置时镀液动量损耗较小。

图7 桨叶搅动稳定时哈林槽内镀液流速分布

根据上述结果搭建二维模型,观察在桨叶强制对流时通孔内镀液流动效果,其结果如图8所示。可以明显看到孔内有镀液径向流动,当桨叶转动强制对流使镀液垂直流向电路板流速为12 mm/s时,通孔内镀液流动速度5 mm/s左右。通过对鼓气和螺旋桨搅拌两种对流方式进行仿真,可以看出桨叶转动强制对流使得孔内镀液流动速度有明显提升。

图8 通孔镀液流速分布

2.2 测试板结果分析

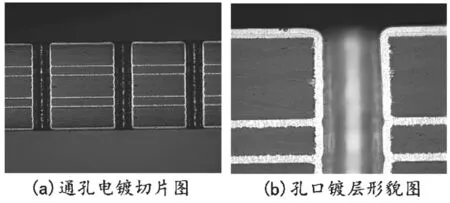

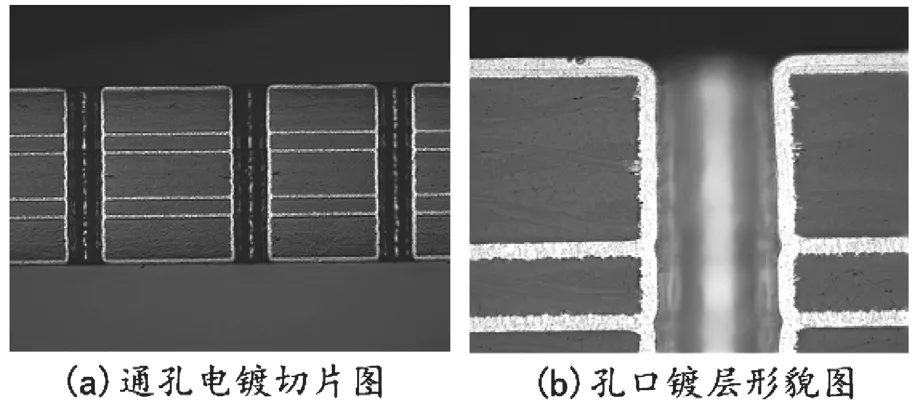

分析上述仿真结果可知,桨叶转动扰流对通孔内镀液流动有着更好的效果。孔内镀液的流动速度越大,孔内因电沉积所消耗的铜离子、添加剂等能得到及时的补充,另外也能促进添加剂对孔内的作用。通过哈林槽电镀对比实验验证上述仿真模型是否具有实际效果。其鼓气扰流电镀结果如图9所示,桨叶扰流电镀结果如图10所示。

图9 鼓气扰流电镀切片图

图10 桨叶搅拌扰流电镀切片

图中可明显观察到,传统鼓气扰流电镀方式板两面镀铜生长不均匀且孔口铜沉积速度大于孔内,导致孔口铜沉积厚度大于孔内,其孔中心均镀能力为50%左右。桨叶转动扰流电镀方式可以明显看出孔内各个位置铜沉积速度相同,孔口处铜沉积均匀,且通孔的电镀均镀能力达到81%。

3 结论

通过搭建仿真模型,可以实时观察不同扰流方式下镀槽内镀液整体的流动情况以及驱动通孔内物质交换的情况。虽然在实际生产中镀液流动情况是难以观察和测量的,但通过参数化建模可以指导并改善镀槽内扰流装置的设置。

从仿真结果可以得知,镀液垂直于板面定向流动时对孔内镀液流动有很好的推动作用,板面镀液流动速度为12 mm/s时,鼓气扰流孔内镀液流动速度仅为1 mm/s,桨叶转动扰流孔内镀液流动速度提高为5 mm/s。

螺旋桨转动形成的强制对流使镀液在电镀槽中形成环流,板件两面的镀液间形成压差推动镀液在通孔内流动,有效提高了电镀活性组分在微通孔内的输运效率。通过实验槽电镀实验,对比了传统扰流和螺旋桨扰流下的电镀通孔效果,在相同的施镀条件下螺旋桨扰流的电镀通孔TP值更高。

本论文研究的开展得到国家自然科学基金委项目(Nos.51801018和61974020)、珠海市创新团队项目(No.ZH0405190005PWC)、广东省重点领域研发计划项目(No.2019B090910003)、珠海市科技项目(No.ZH01084702180040HJL)和四川省科技项目(No.2019ZHCG0020)的资助。