树脂塞孔研磨过程中镀覆孔拐角露铜的探究

2022-02-25宋国平陈伟亨刘中山

宋国平 陈伟亨 刘中山

(广州广合科技股份有限公司,广东 广州 510730)

0 前言

随着5G行业的发展,树脂塞孔产品市场占有率逐渐增加,尤其是在一些高层次、高纵横比的产品上备受青睐,更多的印制电路板(PCB)制造商希望用树脂塞孔来代替传统的阻焊塞孔及压合添树脂所不能解决的问题,做树脂塞孔同时必须要做树脂研磨,而树脂研磨则一定会影响到不做树脂塞孔的金属化镀覆孔(PTH)孔口拐角铜的厚度,严重的会有露基材的风险,所以流程需求对拐角铜厚度也提出了基本的厚度要求,本论文主要是从树脂塞孔和树脂研磨设计、制作及过程管控方面如何改善PTH孔拐角铜厚偏薄问题分析,从而改善产品品质,提高客户满意度。

1 PTH拐角铜厚定义

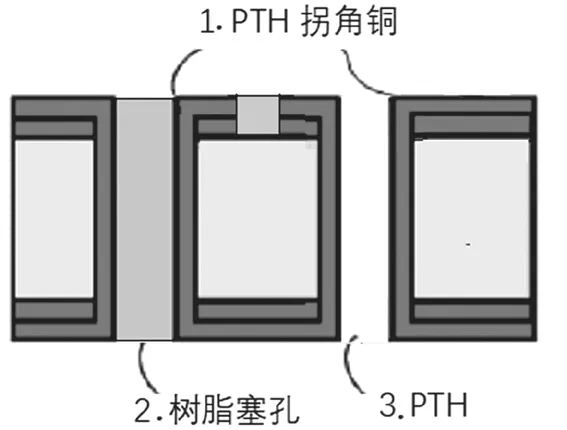

PCB中PTH孔口拐角铜厚(见图1所示),一般设计酸蚀板要求大于20 μm,而碱蚀板要求大于12 μm,一般测量孔口周边最薄的位置。

图1 PTH拐角铜厚示意图

2 常见的PCB树脂塞孔工艺流程设计

流程A:树脂塞孔不做孔上盘(POFV)

开料—内层湿膜—内层蚀刻—内层冲孔—内层AOI(自动光学检测)—压板—减铜—钻孔(钻所有的孔)—等离子—PTH—板面电镀—背钻(需树脂塞孔的背钻孔)—前处理清洁—树脂塞孔前烘板—树脂塞孔—树脂研磨—孔AOI—外层线路—外层酸蚀—阻抗测试—外层AOI—后续其他流程;

流程B:树脂塞孔做孔上盘(POFV)

开料—内层湿膜—内层蚀刻—内层冲孔—内层AOI—压板—减铜1—钻孔(钻所有的孔)—等离子—PTH—板面电镀—背钻(需要树脂塞孔的背钻孔)—前处理清洁—树脂塞孔前烤板—树脂塞孔—树脂研磨—塞孔AOI—减铜2—电镀磨板—PTH2—POFV—外层图转—图形电镀—外碱蚀刻—外层AOI—后续其他流程;

流程C:树脂塞孔做孔上盘(POFV)+二钻

开料—内层湿膜—内层蚀刻—冲孔—内层AOI—压板—减铜—钻孔(只钻树脂塞孔的孔)—PTH—板面电镀—盘孔(纽扣)电镀膜—镀盘孔—褪膜—背钻—树脂塞孔—树脂研磨---管位孔—二次钻孔(PTH孔)—PTH—板面电镀---外层图转—图形电镀—外层蚀刻—外层AOI—后续其他流程。

3 流程分析

流程C由于设计不做树脂塞孔的普通孔会在二钻之后生产,不经过树脂研磨的流程,所以不存在孔口拐角铜厚偏薄的问题,本文中不做研究和分析。

流程A和流程B是目前PCB 市场树脂塞孔工艺使用较多的流程,孔铜一般要求最小20 μm,平均25 μm,电镀采用板面电镀+全板电镀一次性完成镀铜,则面铜会达到30~35 μm以上,此类设计的板不做树脂塞孔的PTH需要经过多次树脂研磨及化学减铜流程,所以有很大风险存在拐角铜厚偏薄及露基材,导致报废,本文主要研究该类流程如何改善降低铜厚的磨损。

4 实验方案设计及数据分析

由于树脂塞孔的工艺要求需要保证所有树脂塞孔的孔(通孔、盲孔、背钻孔)必须要饱满而且没有空洞、凹陷等缺陷,树脂塞孔后必须保证孔口树脂必须高于板面,从而影响树脂研磨至少需要三次才能保证树脂研磨干净及板面铜厚的平整度要求,针对固化的树脂三次研磨,不做树脂塞孔的PTH 孔口铜厚不能满足三次研磨的需求,所以需要特别设计方案来改善此问题。

4.1 改善方案1

针对不做树脂塞孔的PTH孔周边多印一些树脂塞孔油墨,用来研磨时保护孔口铜厚。

(1)实验设计。

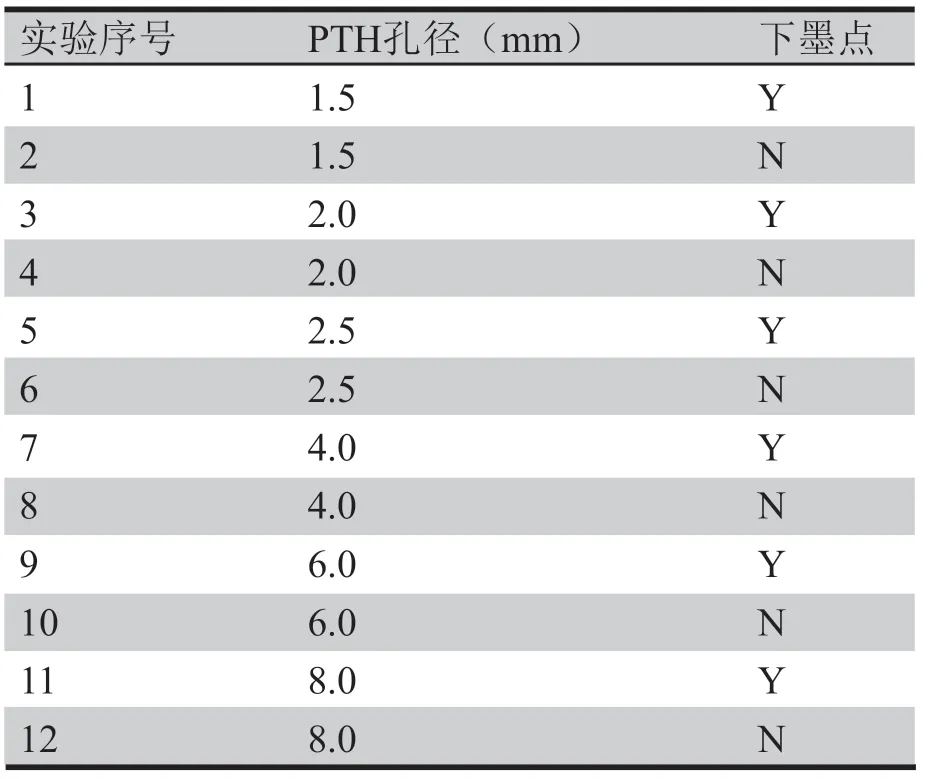

针对不同孔径尺寸的不做树脂塞孔的PTH孔,采用有无下墨点方式设计方案如表1所示。

表1 改善方案1的设计

(2)实验结果分析。

从图2分析可以得出,孔径小于2.5 mm时,有无下墨点对PTH孔拐角铜厚影响不明显,孔径大于2.5 mm时,有无下墨点的减铜量出现明显的改变,变化范围在2~4 μm。

图2 方案设计1研磨减铜量

4.2 改善方案2

(1)优化设计规则。

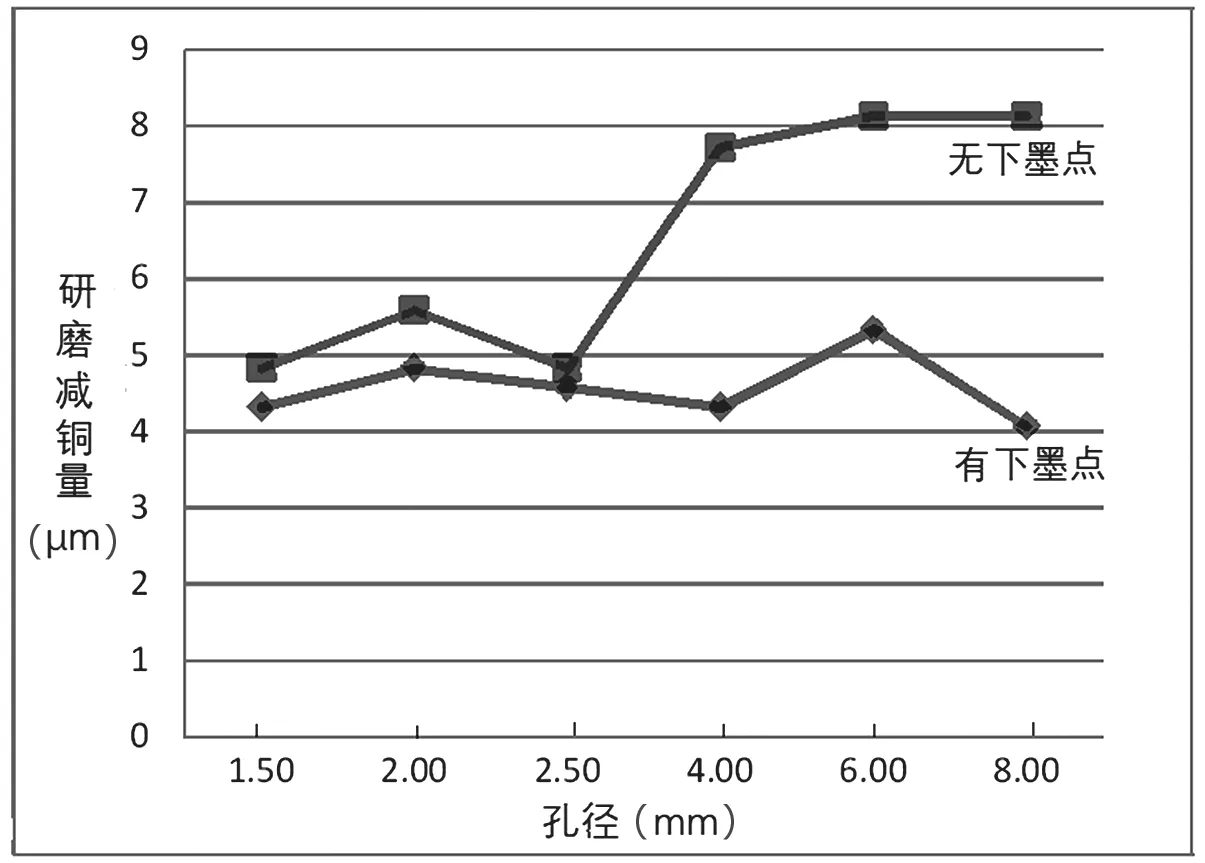

优化设计规则,减少板面树脂油墨的残留,从而减少研磨次数,改善PTH孔口铜厚见表2所示。

表2 塞孔工具设计新旧方案对比

(2)实验方案验证1。

选择某型号的板子,钻头尺寸为0.3 mm通孔设计,之前铝片开口设计0.4 mm,现在缩小铝片开口为0.35 mm,测试跟进效果验证。对比分析,0.3 mm通孔的板面树脂油墨残留减少,可减少研磨次数,从而达到孔口铜厚的减少量;塞孔AOI合格率大于80%,改小铝片开口不会降低板子的品质。

(3)实验方案验证2。

选择某型号板子,双面背钻设计+通孔(0.2/0.25/0.3/0.35 mm四种规格)设计,第一张塞孔铝片取消0.35 mm的孔,该尺寸的孔制造在第二面的塞孔铝片上。测试跟进效果验证,对比分析,塞一面的板面树脂油墨残留减少,可减少研磨次数,从而达到孔口铜厚的减少量;塞孔AOI合格率大于80%,验证大于0.3 mm孔单面塞不会降低板子的品质

4.3 改善方案3

(1)优化方案设计。

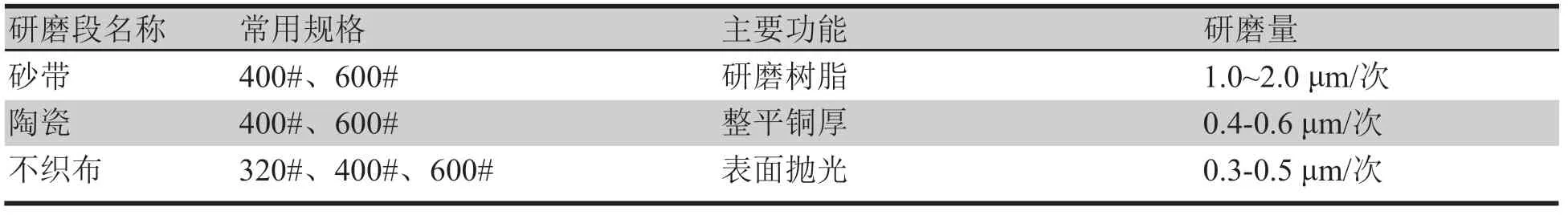

优化研磨参数,减少孔口铜的研磨量,做铜厚分析;当前树脂研磨一般采用流程如图3、表3所示。

表3 各研磨段功效

图3 树脂研磨线示意图

(2)实验数据分析。

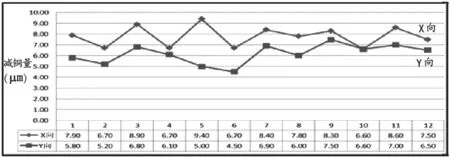

(1)XY方向对比跟进(见图4所示),X 方向减铜量比Y方向多1~2 μm,主要分析原因为由于孔口受磨刷挤压力度X 方向大于Y 方向(如图5所示),所以会有轻微差异。

图4 大孔X/Y向研磨减铜量对比图

图5 铜厚取样分析方向图

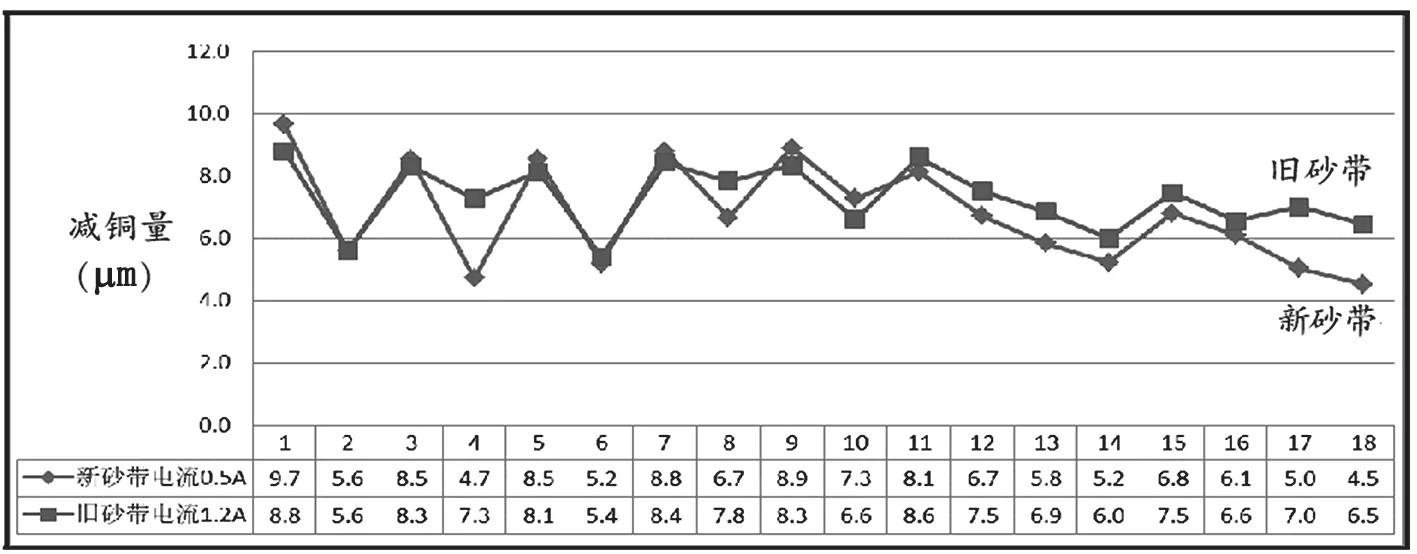

(2)新旧砂带没有明显差异(如图6所示),因为砂带机参数自动设定,根据砂带研磨次数设定不同电流,从而消除了新旧砂带的影响。

图6 新旧砂带研磨减铜量对比图

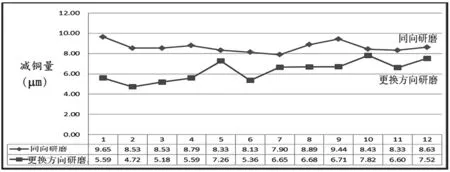

(3)更换方向研磨,从图7数据分析,同向研磨比换向研磨铜缺少量大2~4 μm,此因素属于关键因素。

图7 更换放板方向研磨减铜量对比图

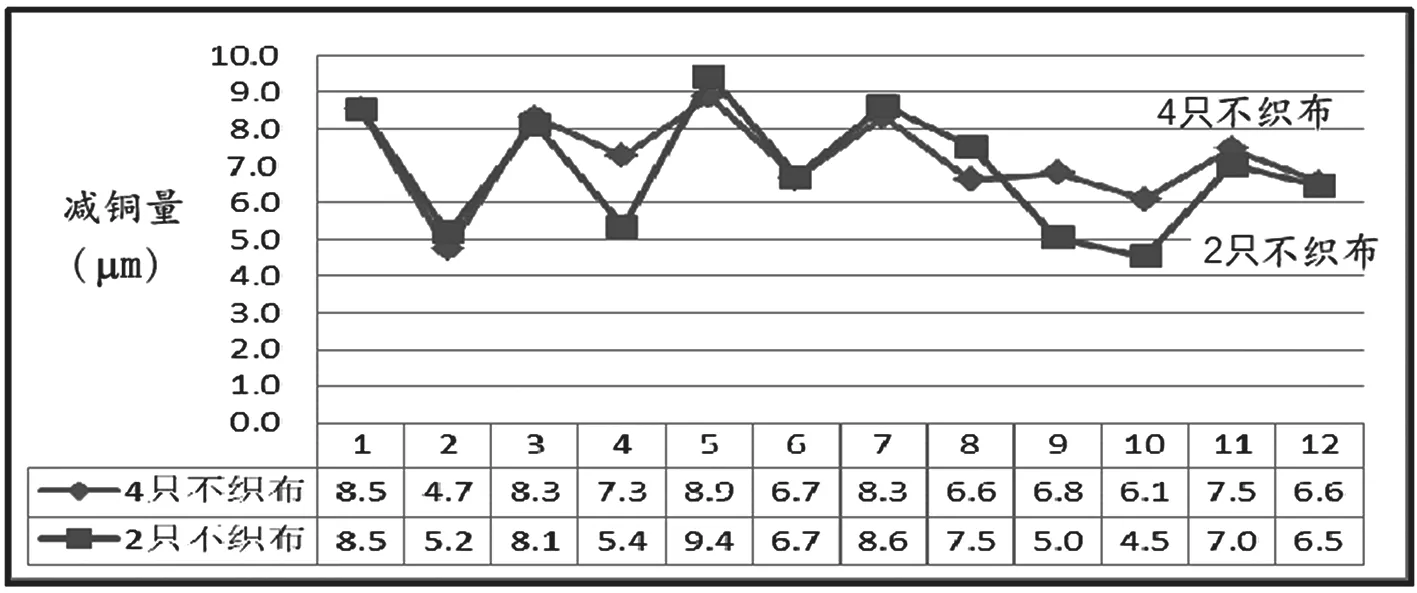

(4)不织布数量选择,图8明显4只减铜量比2只多1~2 μm;对比分析:影响研磨减铜量的最关键的因素还是生产中是否换向研磨。

图8 不织布数量研磨减铜量对比图

5 结论

(1)对比上述改善方案,改善方案1针对孔径大于2.5 mm的不塞的PTH孔设计一些油墨点保护孔口铜厚,但是针对部分只做单面塞孔的板,如果为了保护铜厚设计双面塞孔流程会增加塞孔的成本,建议慎行。

(2)优化树脂塞孔工具,减少板面油墨的残留量,能有效降低研磨难度,减少手动打磨频率(手动打磨力度不好掌控,容易导致产品报废)。目前采用新的设计方案,产线整体研磨难度降低,研磨线产能也有大约20%~30%的提升;针对大小孔设计的板子,要塞的孔径极差超过0.2 mm的,设计工具上分两次塞孔,减少大孔的冒油量,减少研磨难度;注意如果板厚大于3.0 mm,则要求所有的孔做双面塞孔设计以保证塞孔品质。

(3)更换放板反向,需要员工手动执行,不方便操作执行,建议采用翻版装置形成自动化系统防呆。

(4)高难度、高价值产品需要从流程设计上更改,树脂研磨完成之后再进行二次钻孔流程,从根源上解决该问题。