微弧氧化膜层致静密封面滑油渗漏原因分析

2021-12-27蒋聪刘冕巩丁张兴旻

蒋聪,刘冕,巩丁,张兴旻

(中国航空工业集团公司 金城南京机电液压工程研究中心,江苏 南京 210006)

0 引言

某型航空发动机空气涡轮起动机在使用后出现了静密封面滑油渗出情况,滑油渗出速度较慢,产品密封面处出现油膜,长时间后形成滑油挂滴情况。通过排查接合面尺寸及形位数据、胶圈和密封面质量等因素,开展大量验证试验,最终确定密封面微弧氧化后疏松层表面质量不佳是导致滑油渗出的主要原因,并通过更改表面处理电参数和电解液,有效地解决了该问题。

1 现象描述

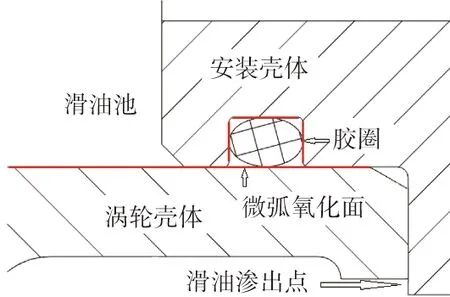

某型航空发动机空气涡轮起动机为独立润滑机构,工作时内腔压力最大不超过0.13 MPa(表压),滑油容量200 mL,工作温度约110 ℃。产品试验中发现,产品在常温状态下并无滑油渗出现象,但在工作1 h后,在安装壳体与涡轮壳体接合处发现少量滑油渗出形成油膜,长时间后滑油挂滴,如图1所示。该位置采用胶圈密封,胶圈安装处壳体表面均采用微弧氧化工艺,结构示意见图2。

图1 滑油挂滴位置

图2 结构示意图

2 原因分析

2.1 故障树编制

根据该型空气涡轮起动机的结构和工作原理,开展滑油渗出的分析工作,列出了可能导致该现象的故障树,如图3所示。

图3 滑油渗出问题故障树

2.2 原因定位

针对图3故障树中的项目,进行了以下检查工作:

1)检查未发现胶圈破损和尺寸超差、胶圈安装处壳体存在划痕和壳体安装面尺寸及形位公差超差的情况,因此可排除该三项底事件导致滑油渗漏的情况。

2)根据标准《HB/Z 4—1995 O型密封圈及密封结构的设计要求》中轴沟槽密封类型进行胶圈压缩量复算,此处胶圈规格为NZ35H-98.5-2.8-F275,压缩量为Y=19.8%,最小压缩量Ymin=13.31%,符合航标18%≤Y≤22%、11%≤Ymin的要求,可排除因胶圈设计压缩量不足导致的滑油渗漏情况。

3)检查胶圈安装处壳体表面粗糙度,发现多数滑油渗漏产品均存在局部表面粗糙度过大的情况。表面粗糙度统计见表1。从表中可以看出,对于光滑表面,微弧氧化处理会增加表面粗糙度,因此表面粗糙度出现明显上升的情况。表面粗糙度是表征微弧氧化膜层表面性能指标之一[1],表面粗糙度越大,膜层的质量越差。因此不可排除因胶圈安装处表面质量较差导致的滑油渗漏情况。

表1 表面粗糙度统计

综上分析,导致多台产品滑油渗漏的原因是胶圈安装面微弧氧化膜层质量较差。

3 机理分析

微弧氧化技术是一种金属表面处理技术,通过脉冲电参数和电解液的匹配调整,在阳极表面产生微区弧光放电现象,从而在Al、Mg等金属表面原位生长一层以基体金属氧化物为主的多孔陶瓷结构。

微弧氧化膜层一般由三层构成,从外向内分别是疏松层、致密层和过渡层[2],如图4所示。

图4 膜层构成

最外部的疏松层,表面粗糙,孔洞较多,它决定着最终膜层的表面质量。因此膜层表面粗糙度越差,预示着其疏松层孔洞结构和裂缝越多。

针对滑油渗漏产品,取部分典型表面进行电镜扫描,发现在微弧氧化膜层中发现较大的孔洞结构和裂缝,如图5所示。较多和较大的孔洞结构和裂缝将直接导致无法单纯地使用胶圈来达到完全密封的效果。在常温状态下,滑油黏度较大,产品工作时温度为110 ℃,此时滑油黏度大幅度降低,滑油更容易从微弧氧化疏松层的孔洞和裂缝中渗出,在密封面形成油膜附着情况,逐步累积形成挂滴现象。

图5 膜层中孔洞和裂缝结构

4 改进及验证

4.1 改进措施论证

本次滑油渗出的主要原因是疏松层的孔洞和裂缝较多导致的,因此改善微弧氧化疏松层质量是解决该问题的关键所在。疏松层与膜层表面粗糙度在一定程度上具有量化关系,调整膜层表面粗糙度可以实现对疏松层的调节。微弧氧化膜层表面粗糙度在膜层形成时,由为数众多的放电火山口和放电产物重叠、互熔堆积而形成,所以放电火山口和放电产物的微观形状及其分布均匀程度是影响微弧氧化膜层表面粗糙度的主要因素[3]。

从目前的工艺研究现状看,不同的电解溶液质量分数、频率、占空比、电流密度、击穿电压等参数都会对微弧氧化膜层表面粗糙度产生影响。对于镁合金而言,微弧氧化的击穿电压会影响疏松层的多孔性,随着击穿电压的升高,微孔尺寸开始增大。疏松层的表面形貌也会随着处理时间不同而发生变化,由平滑变得粗糙。增加电流密度,可使疏松层的厚度增加,表面形貌变粗糙,微裂纹数目增加,致密性降低[4]。

对于如何定量地提高疏松层质量,减少其表面粗糙度和孔洞结构,并无直接的量化公式,需要通过大量的试验摸索[5]。通过改变电解液参数和电流密度,将是工业应用中一种较为简单的实施途径。

4.2 试验验证

通过试验得出适合镁合金材料的最佳电解液参数和电参数,成功将原25 μm厚度的膜层降低到(10~15)μm。在不影响膜层防腐性能的前提下,提高了膜层中致密层的占比,疏松层的厚度和表面粗糙度相应降低。如表2所示,微弧氧化后表面粗糙度平均上升49%,较原来的133%大幅度降低。

表2 工艺优化后表面粗糙度统计

为更直观地观察疏松层的改善情况,取样进行电镜扫描。如图6所示,更改微弧氧化工艺后的膜层质量明显好于未更改前,孔洞结构和裂缝明显减少,这将大大提高静密封面的密封性能[6]。

图6 膜层质量改善后形貌

更改微弧氧化工艺后已试验成功60余台产品,在使用过程中并未发现有滑油渗出的情况,可以确认通过提升疏松层质量对产品的密封性能有明显效果。

5 结语

本文通过对某型航空发动机空气涡轮起动机在使用后出现的静密封面滑油渗出问题研究,对与胶圈装配的静密封表面开展渗漏机理和微观结构分析,发现微弧氧化膜层中疏松层对于密封性能的影响至关重要。表面粗糙度差的膜层孔洞和裂缝较多,会导致静密封面在长时间使用后失效。同时采用调整电解液参数和电流密度等方法,成功地在不影响膜层防腐性能的基础上提高了疏松层膜层质量,降低了表面粗糙度,改善了表面密封性能,为微弧氧化技术在密封面上的使用积累了经验,同时为解决静密封滑油渗漏问题提供了一套简单高效、切实可行的工程实际解决方法。