“Ω”形胶圈密封机理研究

2015-05-31沈阳飞机工业集团有限公司王志强周金磊惠飞渊

沈阳飞机工业(集团)有限公司 王志强 周金磊 惠飞渊

密封技术应用于许多的机械设备中,密封的功能是防止泄漏。常见的气动密封形式有O形圈气动密封和唇形密封,这两种密封形式在技术上已相当成熟,对其密封机理也分析得非常透彻。“Ω”形胶圈是我们接触的全新密封结构,想要了解这种结构的密封特点,应对这种新型密封形式进行技术分析,特别是在使用中发生过密封失效,有必要对其密封机理进行系统的研究。

1 结构介绍

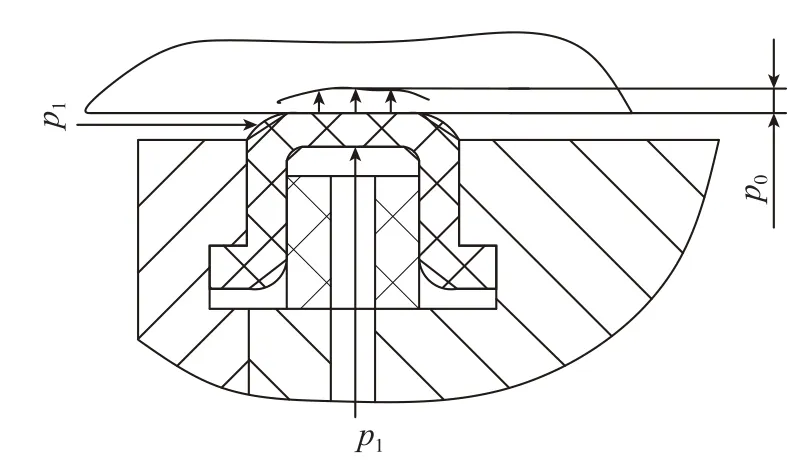

某型飞机座舱盖操纵作动筒气压腔内部安装有两种“Ω”形的异形胶圈,用于活塞密封(缸封)的胶圈(简称118),安装2件,用于活塞杆密封(轴封)的胶圈(简称119),安装1件。118胶圈结构见图1,119胶圈结构形式与图1相似,只是密封工作面相反、向内,并且标注的是胶圈内径尺寸φ34 + 0.5mm。- 0.05

“Ω”形胶圈的安装位置见图2。以118胶圈为例,说明其安装形式:在活塞及挡圈上制出沟槽,沟槽孔径φ60mm,轴径φ57mm,深1mm,用于“Ω”形胶圈底边的安装;在胶圈内安装有胀圈,用于支撑夹紧胶圈侧壁;在活塞、挡圈、胀圈的相邻部位都制有相互连通的通气孔,直达118胶圈内形腔,使作动筒工作时能保持进气端一侧的“Ω”形胶圈内形腔充进等压的气体。

图1 118胶圈结构图Fig.1 Rubber apron strcuture

图2 “Ω”形胶圈安装位置Fig.2 Rubber“Ω”-apron installation position

2 密封失效现象

2.1 胶料不同的影响

使用“Ω”形胶圈的初期,生产胶圈的材料是进口的二元乙丙橡胶,装配前将胶圈在某种仪表油中浸泡24h,再进行作动筒的装配,满足气密性要求。在材料国产化、将二元乙丙橡胶换成了三元乙丙橡胶后,采用相同的装配工艺,在气密试验及装机使用过程中,都发生了密封失效,即有漏气现象发生。

经对比发现,虽然“Ω”形胶圈结构、尺寸不变,但经过某种仪表油中浸泡24h后,胶圈状态发生变化,用进口的二元乙丙橡胶生产的“Ω”形胶圈溶胀明显,胶圈尺寸有所放大,并且胶圈硬度较低;而用三元乙丙橡胶生产的“Ω”形胶圈溶胀不明显,胶圈尺寸未有效放大,胶圈硬度较高。这可能是造成胶圈工作面与密封件表面接触状态不同,从而有漏气现象发生[1]。

2.2 浸泡介质的影响

在使用某种仪表油浸泡不能满足作动筒装配试验及使用要求的情况下,生产中将浸泡介质由某种仪表油改为某种润滑脂,浸泡时间调整为18h。新的浸泡介质能使“Ω”形胶圈发生很大的膨胀现象,胶圈尺寸放大较多,胶圈硬度较低,短期内满足装配试验要求。由于新的浸泡介质对胶圈溶胀过度,并有持续溶胀作用,对橡胶的性能也产生了不利的影响,已装机的胶圈发生漏气现象,拆开后检查“Ω”形胶圈已有损坏就说明了这个问题。更换浸泡介质后,又发生密封失效,浸泡介质选择不当,也对结构密封产生影响。

3 “Ω”形胶圈密封机理

3.1 结构工作过程分析

按图2所示,作动筒工作时,118胶圈工作表面要紧贴气缸内表面,按传统密封机理分析,还需要给胶圈一定的压缩量,使胶圈在接触面产生接触压力p0[2]。对118胶圈而言,只是“U”形外形产生变形,按其结构尺寸(见图1),这一变形力相对于O形圈要小得多。当有工作压力p1作用在气缸一侧时,如作动筒左侧进气时,压缩空气推动活塞右移,同时充入左侧“Ω”形胶圈内侧,见图3所示;当作动筒右侧进气时,压缩空气推动活塞左移,同时充入右侧“Ω”形胶圈内侧。从作动筒的工作过程可以看出,“Ω”形胶圈内、外侧压力相等,不存在压力差,这种结构的密封特点是作动筒工作时胶圈压缩(变形)量很小,并且不再增加,胶圈也不产生 “自封作用”,可以减少作动筒往复运动的摩擦力,减少功率损耗,同时提高系统使用寿命。通过密封机理分析,可以看出此种结构在密封面为微压缩密封。

3.2 胶圈尺寸要求

作动筒安装时,如胶圈保持图样尺寸未经过浸泡,以118为例(见图1),胶圈最小尺寸φ65mm,小于作动筒内径最大尺寸φ65.074mm(φ65H9), 胶圈工作表面不能紧贴气缸内表面,必定造成作动筒漏气。

使用某种仪表油浸泡,胶圈状态未有效改变,胶圈也不能贴紧气缸内表面,所以也使作动筒有漏气现象。当浸泡介质使胶圈尺寸溶胀过大时,安装及使用过程中,在固定的安装槽内,胶圈受到过大的挤压收缩而失稳脱槽,造成密封失效。

为保证微压缩密封的可靠性,“Ω”形胶圈工作面要紧贴气缸内表面,贴紧压力不能过大,为此胶圈安装时,要求胶圈底边紧贴安装槽上沿(见图3),使胶圈凸出量得到准确控制。这就要求胶圈安装时有一定的压缩量,使胶圈产生内应力,驱使胶圈底边紧贴安装槽上沿;这个内应力又不能太大,如内应力过大将使胶圈底边从安装槽内脱出。由此可见,胶圈压缩率决定胶圈内应力。

胶圈内应力与压缩率有如下关系式:胶圈压缩量

图3 “Ω”形胶圈工作压力分布图Fig.3 Distribution map of rubber“Ω” apron working pressure

式中,d1为胶圈安装前直径,d0为胶圈安装后直径。胶圈安装后压缩率

胶圈内应力

式中,E为胶圈弹性模量。

3.3 胶圈硬度要求

使用XHA微型国际橡胶硬度计测量发现,用进口的二元乙丙橡胶生产的“Ω”形胶圈,在某种仪表油中浸泡24h后,胶圈硬度≤69IRHD,胶圈尺寸变大;而用三元乙丙橡胶生产的“Ω”形胶圈用相同工艺浸泡后,胶圈硬度79IRHD,与未浸泡胶圈相同,尺寸也未有效放大。胶圈硬度低对提高密封性有利,因硬度低使柔顺性提高,变形容易,顺应密封面形状,达到密封目的[3]。

4 工艺改进研究

4.1 浸泡介质选择

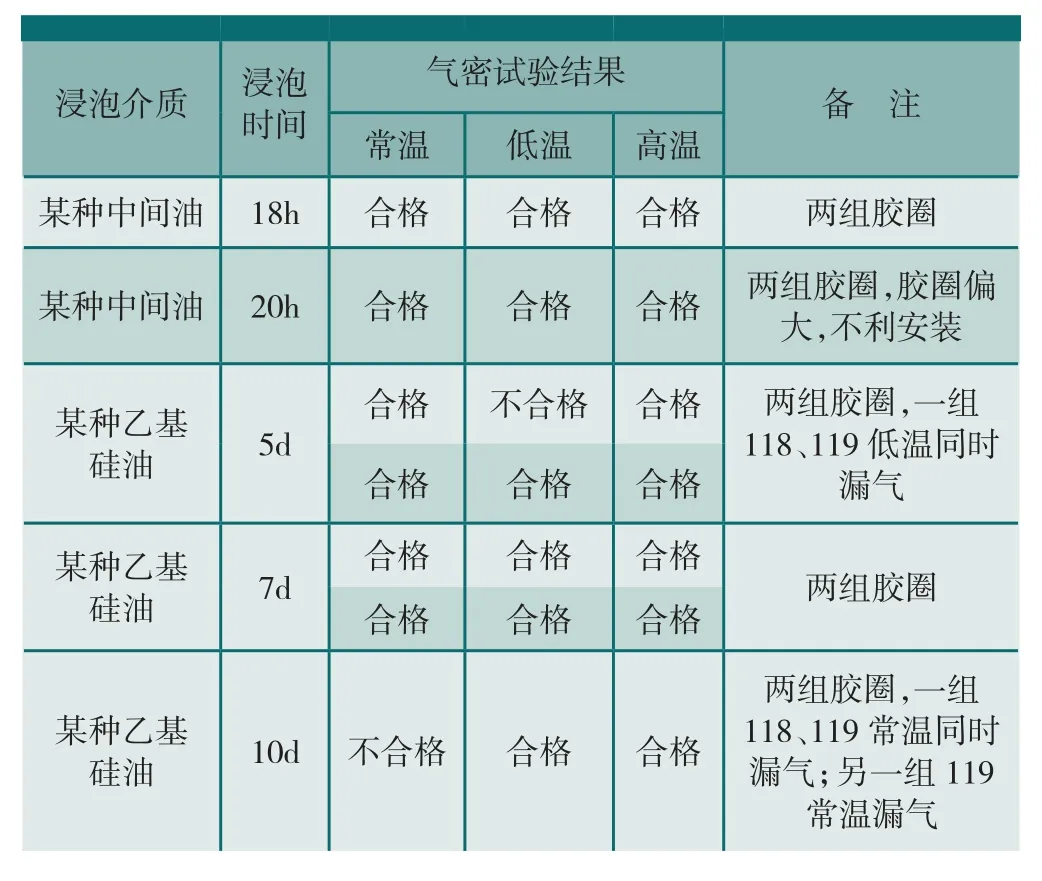

经过调研了解到,某种中间油、某种乙基硅油在相同的结构中使用过。决定将118胶圈和119胶圈在某种中间油中浸泡18h(如不能实现密封,可追加浸泡20 h、22 h、24 h),在座舱盖操纵作动筒上安装,并按图样要求对座舱盖操纵作动筒的密封效果进行检查;将118胶圈和119胶圈在某种乙基硅油中浸泡5d、7d、10d,在座舱盖操纵作动筒上安装,并检查密封效果。试验结果见表1。

在试验结果中,以是否达到图样要求的气密性检查为合格判据,以是否达到高、低和常温下的气密检查要求为试验有效性的判断依据,则有效试验为:(1)在某种中间油中浸泡18h和20h; (2)在某种乙基硅油浸泡7d。

经对比胶圈浸泡后的尺寸变化得出,胶圈在某种中间油浸泡18h和20h后,均发生膨胀现象,119胶圈在35.68~35.79mm之间,118胶圈在68.67~69.02mm之间,分布差一致性较好,可以作为更换浸泡介质的目标,需要继续试验掌握工艺参数。胶圈在某种乙基硅油中浸泡5d、7d、10d后,膨胀较小,虽然浸泡7d的胶圈通过了气密试验,但与浸泡5d、10d的数据无明显规律性可循。因此,不再进行该种浸泡介质试验工作。

表1 浸泡介质选择试验结果

4.2 工艺参数确定

对某种中间油浸泡胶圈试验,加大样本投入量,以确定浸泡工艺参数。具体要求为:

(1)准备118胶圈24个,119胶圈12个;

(2)测量胶圈浸泡前的尺寸;

(3)胶圈在某种中间油中的浸泡,在温度20℃条件下,浸泡18h;

(4)测量胶圈浸泡后尺寸并按从小到大编号;

(5)取两件作动筒,分别安装 119(3)、118(3)和118(4)尺寸组合以及 119(10)、118(21)和 118(22)尺寸组合胶圈,进行气密试验,合格后转入寿命试验。

(6)胶圈状态观察要求:对其余胶圈每10天测量尺寸一次并记录,共测6次;

(7)试验测试要求: 6次测量后,分别挑选尺寸最大118胶圈、119胶圈各两件,进行拉断伸长率测试。

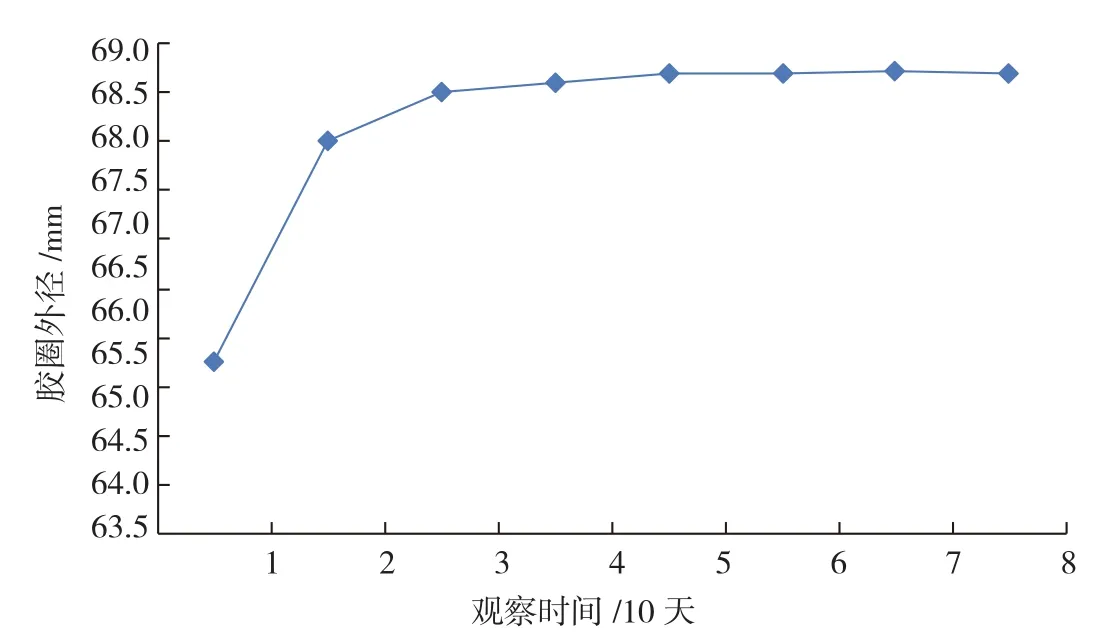

图4 118胶圈浸泡后外径尺寸变化状态Fig.4 Outside diameter size of 118 rubber apron after soaking

试验结果:进行寿命考核的两个作动筒已通过全部寿命试验;胶圈浸泡后60天尺寸变化状态见图4,胶圈尺寸可以达到稳定值,不再继续溶胀;浸泡后胶圈拉断伸长率平均183.5%,大于材料规范要求的160%。通过以上试验确定的工艺参数为:浸泡介质,某种中间油;浸泡温度,20℃;浸泡时间,18h;浸泡后118胶圈外径为 67.3~67.8mm,安装后压缩率ε为 3%~5%,119胶圈内径为35.4~35.9mm,安装后压缩率ε为4%~5.5%。

5 结论

通过分析胶料和浸泡介质的不同对“Ω”形胶圈密封效果的影响,在对胶圈工作过程、胶圈尺寸、胶圈硬度的研究基础上,对“Ω”形胶圈密封机理进行了分析、验证。通过试验、分析得出了此类胶料的“Ω”形胶圈最适合的浸泡介质,确立了工艺参数,为“Ω”形胶圈密封结构的推广应用积累了宝贵经验。

[1] 杜福海,狄繁,张守辉.异形胶圈密封失效分析.飞机设计,2012(4):56-58.

[2] 吕百龄.实用橡胶手册.北京:化学工业出版社, 2010.

[3] 付平,常德功.密封设计手册.北京:化学工业出版社,2009.