TaC微粒对Ti-6Al-4V合金微弧氧化层结构和性能的影响*

2022-02-17丁智松高巍魏敬鹏金耀华赵晨杨巍

丁智松 高巍 魏敬鹏 金耀华 赵晨 杨巍

(西安工业大学材料与化工学院,西安 710021)

为了提高钛合金表面微弧氧化层在海洋环境中的抗腐蚀和耐磨损性能,在硅酸盐系电解液中添加不同浓度粒径在1 µm左右的TaC微粒,制备了TaC掺杂微弧氧化层.通过扫描电子显微镜、能谱仪和X射线光电子能谱仪等对微弧氧化层的形貌、元素组成及其化学状态进行表征与分析,并对比评价了钛合金表面TaC掺杂微弧氧化层的厚度、表面粗糙度、硬度、耐磨性以及耐蚀性.结果表明:通过向电解液中添加TaC微粒,钛合金表面微弧氧化层中存在TaC和Ta2O5;较未添加TaC微粒制备微弧氧化层,其表面形貌更为致密,硬度提高了约83.2%,在模拟海水中的摩擦系数由0.2降到了0.148,由磨粒磨损转变为粘着磨损,腐蚀电流密度下降了2个数量级,并通过构建微弧氧化层在模拟海水中的磨损和腐蚀失效模型,揭示了微弧氧化层中掺入TaC微粒对改善其抗腐耐磨性能的内在机理.

1 引言

钛及其合金具有低密度、高比强度以及良好的耐蚀性和生物相容性等优点,被广泛应用于航空航天以及生物医学等领域[1−3].但其本身也存在一定的缺点,比如硬度低、耐磨性差[4],以及在特殊环境下服役时,如海洋环境中,耐蚀性达不到要求.经过多年的探索研究,采用微弧氧化(micro-arc oxidation,MAO)、等离子喷涂、化学气相沉积和激光熔覆等多种表面技术对轻质金属合金进行表面改性,可以达到工程化应用的目的[5−7].相较于其他表面处理方法,微弧氧化不仅操作简易,而且成本低,是一种能够在铝、镁、钛等金属及其合金的表面原位生长致密微弧氧化层的新技术[8],生长出的微弧氧化层与钛基体结合良好,从而显著提高了钛合金表面抗腐耐磨性能[9−12].但由于微弧氧化过程中放出的电火花不断击穿生成的微弧氧化层,致使形成的微弧氧化层具有多孔结构,从而使得摩擦系数不稳定,后期磨损加剧[13,14].

研究发现,一些耐磨或减摩粒子可以通过电镀、化学镀、阳极氧化等技术引入到金属表面涂层中,制备出耐磨/减摩微弧氧化复合涂层[15−20].研究中常用的微弧氧化复合微粒有ZrO2,Cr2O3,BN,MoS2,SiO2和石墨等.杜楠等[21]在钛合金微弧氧化实验中引入Cr2O3微粒,其在微弧氧化层中起填补空隙、载荷转移的作用,提高了钛合金微弧氧化层的耐磨性.Mu等[22]将MoS2微粒引入到钛合金微弧氧化层中,利用MoS2微粒本身的润滑特性,达到减摩的目的.但多数添加的微粒只能提高微弧氧化层单一的性能,其他性能方面改善不明显,甚至有所降低.TaC微粒熔点可达3800 ℃,硬度高,导电(热)性能强,化学稳定性好[23],将其引入到钛合金的微弧氧化层中可以在一定程度上堵塞微弧氧化过程中产生的微孔,从而提高微弧氧化层的硬度、耐蚀性以及耐磨性.因此,本文选取TaC微粒作为添加颗粒,采用微弧氧化的方法在Ti-6Al-4V合金表面制备TaC掺杂微弧氧化层,并对比分析TaC微粒对微弧氧化层表面形貌、组成的影响,研究TaC微粒添加量与微弧氧化层硬度、耐蚀性和耐磨性之间的关系,为钛合金在海洋等复杂苛刻服役环境中的广泛应用提供试验支持和技术支撑.

2 实 验

2.1 试样制备

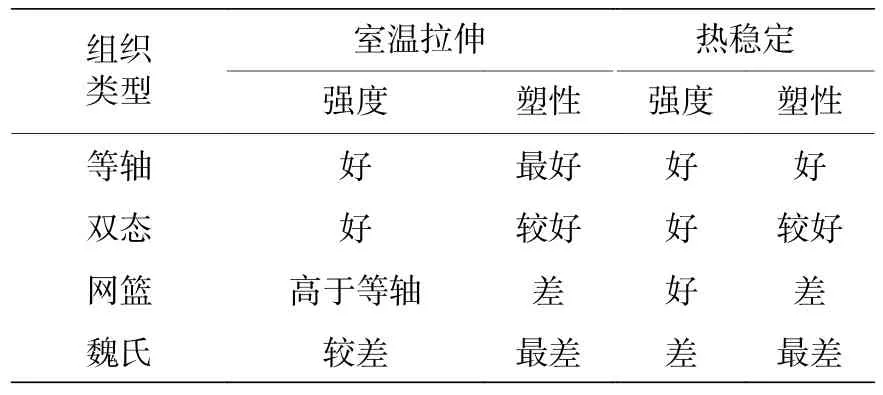

实验选用晶体结构为等轴组织的Ti-6Al-4V合金,与其他组织结构相比(对比见表1),等轴组织具有较好的力学性能,基体广泛适用于航空航天及生物医学领域.其主要成分为质量分数Al 6%,V 4%,Ti 89%、其他成分质量分数小于1%.为了更好地进行实验以及后续表征,将材料统一切割成φ30 mm × 5 mm的圆柱状薄片,微弧氧化前对材料进行预处理:除油污→依次用400#,800#,1000#,1500#和2000#的砂纸打磨→酒精超声清洗15 min→去离子水冲洗→室温干燥.采用MAO 200/750型直流脉冲微弧氧化装置,实验参数为:恒压450 V、频率1000 Hz、占空比6%.

表1 钛合金不同组织力学性能对比表[24]Table 1.Comparison of mechanical properties of different microstructures of titanium alloys[24].

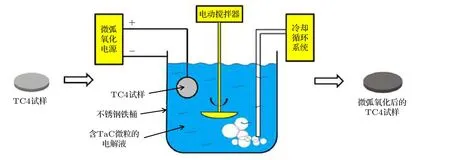

以30 g/L NaSiO3溶液为基础电解液,分别加入0,2和5 g/L TaC微粒,其中添加的TaC微粒粒径为1—2 µm.在引入TaC微粒的过程中会面临微粒团聚、分散不均等问题,导致添加到溶液中的微粒聚沉到反应容器底部,降低溶液中微粒浓度.因此,复合到微弧氧化层内部及表面的TaC微粒减少会直接影响微弧氧化层的硬度,耐磨性及耐蚀性.所以在溶液中添加1 g/L羧甲基纤维素钠,使TaC微粒均匀地悬浮在溶液中,同时实验过程中用电动搅拌器搅拌,使样品与微粒充分接触,如图1所示.MAO处理10 min,实验温度控制在35—40 ℃,将处理过的样品进行表征并做各项性能对比.

图1 微弧氧化流程图Fig.1.Preparation process of MAO coating with TaC microparticles addition.

2.2 性能测试及组织观察

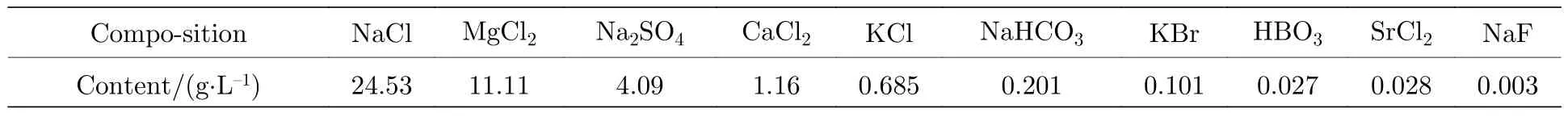

采用VEGA3-SBH型扫描电子显微镜(SEM)和配套X射线能谱仪(EDS)观察测定钛合金表面微弧氧化层的微观形貌、元素种类及其含量.采用TT 260型涡流测厚仪测试微弧氧化层的厚度,取平均值为准.使用沃伯特402 MVD型显微硬度计载荷500 g,荷载10 s,选取10个点以上不同位置进行硬度值测定求取平均值.使用KLA Profilm 3D型光学轮廓仪测试样品表面微弧氧化层粗糙度.利用H-T 100型高温摩擦磨损试验机测试样品在模拟海水条件下(成分如表2)的摩擦系数曲线,载荷为500 g,对磨材料为GCr15,摩擦半径为5 mm,电机频率为5,磨损时间为30 min.采用CHI 660C型电化学工作站三电极体系(溶液为模拟海水),饱和甘汞电极为参比电极,铂电极为辅助电极,以待测试试样1 cm2的面积作为工作电极,扫描速率为10 mV/s,测试过程中初始电位为–2.7 V,开路电位为–1.5 V,结束电位为–0.1 V,测得极化曲线数据.使用AXIS Ultra DLD型X射线光电子能谱仪(XPS)对微弧氧化层的表面成分进行分析.

表2 模拟海水成分表Table 2.Composition of simulated sea water.

3 结果及分析

3.1 微观结构分析

图2是分别在含0,2和5 g/L TaC微粒电解液中制备微弧氧化层的表面形貌.由图2(a)可知,当不添加TaC微粒时,试样表面微弧氧化层呈多孔结构,表面分布着大量直径在3—7 µm的孔洞,形状多类似火山口,部分孔洞还存在轻微的熔融痕迹以及微裂纹,这是由于微弧氧化层被电火花击穿,其内部的熔融物沿缺陷喷出,遇上温度较低的电解液而导致的快速凝结[25].与未添加TaC微粒相比,图2(b)和图2(c)分别添加了2 g/L和5 g/L的TaC微粒,可以观察到的是虽然微弧氧化层仍旧呈现火山状突起和多孔结构,但是大孔洞数量有所减少,原因是引入的微粒对微弧氧化放电产生的孔洞有一定的填补作用,使微弧氧化层变得更加平整.

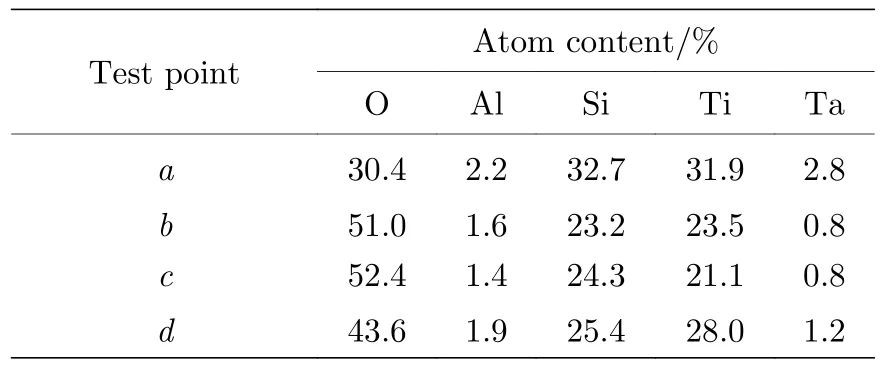

另外,引入TaC微粒的试样均可在微弧氧化层表面观测到大量颗粒物,呈附着或半熔进微弧氧化层的状态,图2(d)可更加明显地观察到此形貌特征.在添加5 g/L TaC微粒后制得微弧氧化层的表面选取四个代表性区域进行分析,并将其结果列于表3.结合图2(d)和表3可以得出,a点处产生了TaC微粒团聚现象并镶嵌在微弧氧化层表面,此处的Ta元素含量最多.b和c两点所含元素量相当,并且Ta元素含量偏低,说明这两处有较少的TaC微粒聚集.d点处为微弧氧化层的微孔,在微孔处Si元素和Ta元素较多,原因是微弧氧化层表面微孔击穿能量更为集中,溶质离子参与成膜的作用更强,文献也有相同报道[26],所以Ta元素含量比b和c区域更高.

图2 在含不同浓度TaC微粒的电解液中制备的微弧氧化层的表面形貌 (a) 0 g/L;(b) 2 g/L;(c) 5 g/L;(d) 图(c)的局部放大图Fig.2.Surface morphologies of MAO coating with different TaC microparticles addition:(a) Without TaC;(b) 2 g/L;(c) 5 g/L;(d) partial enlarged view of Figure (c).

表3 添加5 g/L TaC微粒制得微弧氧化层不同区域的EDS结果Table 3.EDS of different regions of MAO coatings prepared by adding 5 g/L TaC microparticless.

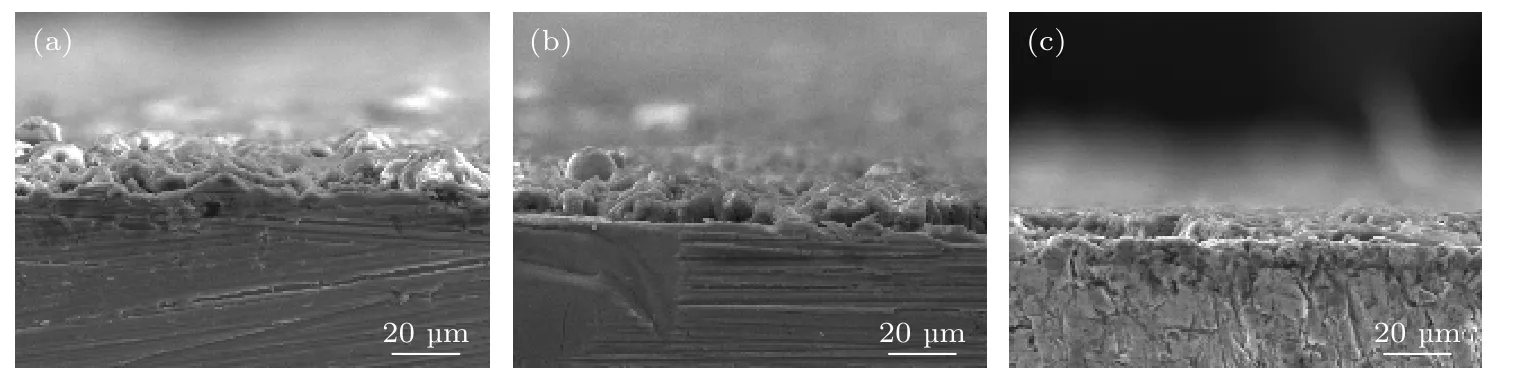

图3是添加三种浓度TaC微粒制备微弧氧化陶瓷层的截面图,可以观察到TaC微粒的引入并没有影响微弧氧化层的厚度.没有引入TaC微粒制备微弧氧化层表面起伏较大,结合表5数据得知,此时的微弧氧化层粗糙度为2.135,在加入了5 g/L TaC微粒后,微弧氧化层明显变得更加致密,但表面起伏更大,粗糙感强烈,此时的微弧氧化层粗糙度为2.716.这是由于引入微粒数目增多,才能不断填补微弧氧化过程中形成的孔洞,使其相较于未加入TaC微粒和加入2 g/L TaC微粒制作出的微弧氧化层更为均匀致密,在填补孔洞的同时还有大量的微粒熔进了微弧氧化层的表面,致使表面粗糙度数值变大.

图3 在含不同浓度TaC微粒的电解液中制备的微弧氧化层的截面形貌 (a) 0 g/L TaC微粒;(b) 2 g/L TaC微粒;(c) 5 g/L TaC微粒Fig.3.Cross-sectional morphologies of MAO coatings with different content of TaC microparticles in electrolyte:(a) 0 g/L;(b) 2 g/L;(c) 5 g/L.

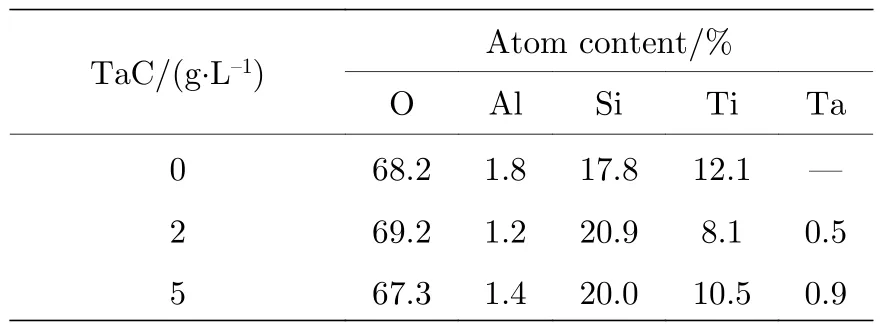

表4是添加不同含量TaC微粒制得的钛合金微弧氧化层的EDS结果.可以得知:含量最多的元素是O元素,证明在微弧氧化的高温高压下生成大量氧化物,推测可能有Al2O3,SiO2和TiO2等.其次是Si元素,来自电解质溶液中的,由此可知电解液中的离子或离子团会参与微弧氧化的成膜过程,与之前的报道一致[27].Ti和Al元素来自于基体,因为Al在基体中含量本来就少,所以Al在微弧氧化层中含量没有Ti元素高.Ta元素含量虽然是最低的,但是随着TaC微粒浓度的增加,微弧氧化层表面检测到的Ta元素的含量也趋于成倍的增加,这说明TaC微粒容易附着于微弧氧化层表面.

表4 不同含量TaC微粒微弧氧化层的EDS结果Table 4.EDS results of MAO coatings with different contents of TaC microparticles.

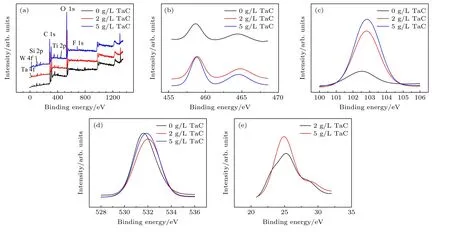

为了确定各个微弧氧化层所含元素的存在形式,对三种微弧氧化层表面进行了XPS分析,如图4(a)所示.从图4(a)中可以得知,O元素、Si元素和Ti元素含量最多,再次证明了电解液中的离子参与了成膜过程.图4(b)—(e)分别是添加不同浓度TaC微粒制备微弧氧化层Ti,Si,O和Ta的高分辨图谱.图4(b)未添加微粒制备微弧氧化层中Ti 2p的结合能为458.60 eV,表明Ti与氧结合形成TiO2.添加2和5 g/L TaC微粒制备的微弧氧化层中Ti 2p的结合能分别为458.9和458.85 eV,说明Ti在复合微弧氧化层中主要以TiO2形式存在.图4(c)为Si 2p的高分辨率光谱,其在添加0,2和5 g/L微粒制备微弧氧化层中的结合能分别为102.55,102.8和102.85 eV,表明电解液中以SiO2的形式存在.图4(d)和图4(e)需要结合分析,因为O在参与形成TiO2和SiO2以外,还参与了Ta2O5的形成.Ta 4f在添加2 g/L微粒制备微弧氧化层中的结合能分别为22.56,24.37,25.89和28.19 eV,其中22.56和24.37 eV是因为TaC的存在,25.89和28.19 eV则是因为形成了Ta2O5,并且表现出较低的强度,说明少量的TaC微粒在微弧氧化过程中被氧化,形成了Ta2O5.Ta 4f在添加5 g/L微粒制备微弧氧化层中的结合能为23.25,25.00,25.20和26.60 eV,其中23.25和 25.00 eV对应TaC,25.20和26.60 eV对应Ta2O5[28].

图4 添加不同含量TaC微粒制备微弧氧化层表面XPS全谱及Ti,Si,O和Ta的高分辨图谱 (a) XPS全谱;(b) Ti 2p高分辨率光谱;(c) Si 2p高分辨率光谱;(d) O 1s高分辨率光谱;(e) Ta 4f高分辨率光谱Fig.4.XPS survey spectra and high-resolution spectra of MAO coating with TaC addition:(a) XPS full spectra;(b) typical Ti 2p;(c) typical Si 2p;(d) typical O 1s;(e) typical Ta 4f.

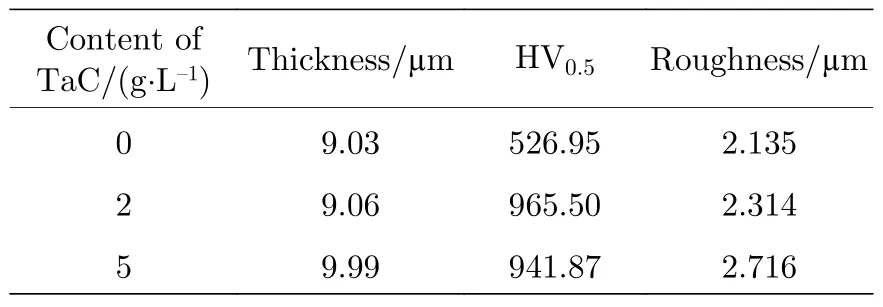

表5为添加不同含量TaC微粒制得的微弧氧化层厚度、显微硬度平均值以及表面粗糙度.根据表中数据分析发现,微弧氧化层厚度随TaC微粒含量的增加而呈现轻微增长的趋势.加入2 g/L和5 g/L TaC微粒制得微弧氧化层硬度相较于没有添加的微弧氧化层硬度,依次增长了83.2%和78.7%,这说明TaC微粒添加可以大幅度提升钛合金微弧氧化层的硬度.一般来说,微弧氧化层的硬度与其孔隙率有关,孔隙率越低则硬度越高,没有引入TaC微粒所制得样品表面微弧氧化层孔洞较多,孔径大小不一,且起伏明显,故而硬度低.引入了TaC微粒制得的样品层较为致密,孔隙率低,所以硬度提升,还有一部分原因是因为TaC本身硬度就极高,且不易在高温下分解,所以TaC微粒嵌在微弧氧化层表面也提高了微弧氧化层的硬度.随着TaC微粒含量的增多,微弧氧化层的粗糙度也呈现递增的趋势,分析是因为TaC微粒虽然可以一定程度上填补微孔,但也会附着在微孔以外区域,提高微弧氧化层的粗糙度.

表5 添加不同含量TaC微粒制备微弧氧化层厚度、显微硬度、粗糙度Table 5.Thickness,microhardness,and roughness of ceramic coatings with different content of TaC microparticles.

3.2 抗磨损性能表征

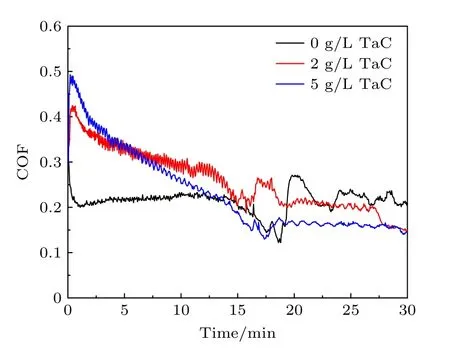

将制得的样品在模拟海水环境(成分如表2)下进行摩擦磨损实验,得到的摩擦系数与磨损时间曲线如图5.由图5可知,未添加TaC微粒的微弧氧化层,其摩擦系数基本保持在0.2左右,但15 min后的摩擦系数波动较明显,推测是其表面微弧氧化层被磨透.在电解液中加入TaC微粒后制备微弧氧化层,磨损初期的摩擦系数会比未添加TaC微粒的试样高,原因是引入的TaC微粒不仅会熔入微弧氧化层内部及表面孔洞中,还会分散在微弧氧化层表面平坦处,使得添加微粒后制备微弧氧化层粗糙度有所提升(见表5数据),但随着磨损时间延长,摩擦系数值逐渐降低,并且波动减小,添加2 g/L TaC微粒的微弧氧化层摩擦系数基本稳定在0.2左右,添加5 g/L TaC微粒的微弧氧化层摩擦系数基本稳定在0.148,分析是微弧氧化层内部的TaC微粒使微弧氧化层结构致密化,对磨损行为起到了支撑作用.

图5 添加0,2和5 g/L TaC微粒制备微弧氧化层在模拟海水中的摩擦曲线Fig.5.Friction curves of ceramic coatings prepared by adding 0,2,5 g/L TaC miaroparticles in simulated seawater.

将进行过磨损试验后的样品进行SEM观察,得到不同微弧氧化层表面磨痕形貌如图6.测得三种微弧氧化层磨损轨迹的宽度分别是440.5 µm,260.5 µm和266.3 µm.结合表6得知,没有引入TaC微粒的电解液制备的微弧氧化层磨痕最宽,且样品表面微弧氧化层基本完全脱落,暴露出基体,沿磨损方向出现大量明显的犁沟.添加2 g/L和5 g/L TaC微粒制备的微弧氧化层,呈现出较低程度的磨损状态,且对磨过程中摩擦副脱落的铁屑附着在样品磨痕上,能谱分析证明为Fe,后两者的磨痕宽度较未添加TaC微粒的样品分别减小了40.86%和39.54%,表现出较好的耐磨性.

图6 添加不同含量TaC微粒微弧氧化层的磨痕形貌 (a) 0 g/L;(b) 2 g/L;(c) 5 g/LFig.6.Wear scar morphologies of ceramic coatings with different contents of TaC microparticles:(a) 0 g/L;(b) 2 g/L;(c) 5 g/L.

表6 不同原子含量TaC微粒的微弧氧化层磨痕EDS结果Table 6.EDS results of wear scar of ceramic coatings with different contents of TaC microparticles.

3.3 耐蚀性表征

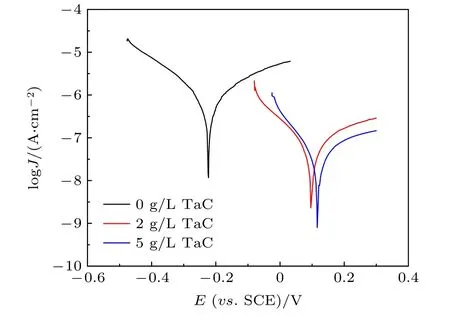

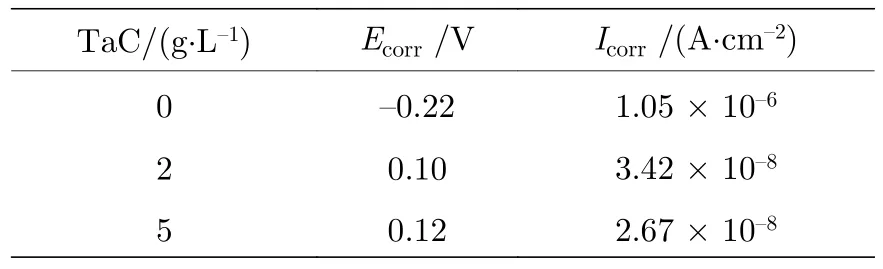

图7为钛合金表面制备不同微弧氧化层的极化曲线.表7给出了各微弧氧化层的腐蚀电位和腐蚀电流密度的数值.从图7中可以看出:未添加TaC微粒制得的微弧氧化层Ecorr约为–0.22 V,Icorr约为1.05 × 10–6A·cm–2;添加2 g/L TaC微粒制得的微弧氧化层Ecorr为0.10 V,Icorr为3.42 ×10–8A·cm–2;添加5 g/L TaC微粒制得的微弧氧化层Ecorr为0.12 V,Icorr为2.67 × 10–8A·cm–2.Ecorr越大,腐蚀倾向性越小,Icorr越小,试样耐腐蚀越好,被腐蚀的速率越慢[29−31],较未添加微粒制备样品,添加TaC微粒后制备微弧氧化层腐蚀电流密度均降低了两个数量级.添加5 g/L TaC微粒制得的微弧氧化层腐蚀电压和腐蚀电流都最小,说明该微弧氧化层在模拟海水中的耐蚀性更好.

图7 添加不同含量TaC微粒制备微弧氧化层的极化曲线Fig.7.Polarization curve of ceramic coatings with different contents of TaC particles.

表7 由图6得知的腐蚀电位和腐蚀电流密度Table 7.Corrosion potential and corrosion current density from Figur 6.

3.4 机理分析

图8(a)和图8(b)为未添加TaC微粒层的磨损示意图,图8(c)和图8(d)为添加了TaC微粒微弧氧化层的磨损示意图,结合图5分析得知,添加了TaC微粒的微弧氧化层的摩擦系数在摩擦前期普遍高于未添加颗粒的微弧氧化层,原因是TaC微粒附着或半熔于微弧氧化层表面,致使微弧氧化层粗糙度提升,造成摩擦前期摩擦系数过高的现象.添加了TaC微粒的微弧氧化层摩擦系数在磨损后期降低并趋于稳定,分析是微弧氧化层内部的TaC微粒使微弧氧化层结构致密化,对磨损行为起到了支撑作用.未添加TaC微粒的微弧氧化层本身硬度较低,磨损过程中产生的磨粒在模拟海水的腐蚀加剧下造成了微弧氧化层的材料流失,出现明显的犁沟状磨损形貌,微弧氧化层失去对钛基体的防护,耐磨性较差,磨损机制为磨粒磨损,如图8(b)所示.熔入了硬质TaC微粒的微弧氧化层表面和微孔内壁分布着大量该硬质颗粒,使得微弧氧化层自身硬度得到大幅度提升,在磨损过程中摩擦副GCr15难以对其表面造成损伤,同时随着磨损时间延长,摩擦副上脱落的铁屑被滞留在了微弧氧化层表面微孔,一方面使其表面粗糙度进一步降低,导致摩擦系数随时间延长而降低,另一方面也是抑制了模拟海水对钛基体的侵蚀.因此,该微弧氧化层仍对钛基体起到良好的防护作用,表现为轻微的粘着磨损,如图8(d)所示.

图8 添加TaC微粒前后制备微弧氧化层的磨损示意图(a),(b)未添加;(c),(d)添加Fig.8.Wear schematic diagram of ceramic coating:(a),(b) Without TaC;(c),(d) with TaC.

图9(a)和图9(b)分别为未添加与添加5 g/L TaC微粒后微弧氧化层的电化学腐蚀示意图,其中双原子分子为氧气分子,三原子分子为水分子,离子为氯离子,微弧氧化层处流失的为电子.图9(a)表明微弧氧化层本身具有多孔结构,腐蚀介质易通过微孔到达微弧氧化层深处与基体接触,致使微弧氧化层流失电子较多,电化学腐蚀速率较快,耐蚀性能差.图9(b)微弧氧化层中熔入了TaC微粒后,相当于在微弧氧化层表面及其内部嵌入了高化学稳定性的TaC微粒,腐蚀介质在侵入钛基体的过程中,遇到TaC微粒而只能改变侵入路径,形成类似“迷宫效应”[32],延长了腐蚀介质通过微弧氧化层的路径,有效地减少了腐蚀介质与钛基体的接触几率,从而导致流失电子速率降低,使其电化学腐蚀速率降低,耐蚀性提高.

图9 添加TaC微粒前后制备微弧氧化层的电化学腐蚀示意图 (a)未添加;(b)添加Fig.9.Schematic diagram of electrochemical corrosion of ceramic coating:(a) Without TaC;(b) with TaC.

4 结论

1)通过在微弧氧化电解液中引入TaC微粒,可以在钛合金表面制得含TaC微粒的微弧氧化层.相较未添加TaC微粒制备的微弧氧化层,含TaC微粒的微弧氧化层孔隙率降低,结构更为致密,添加2和5 g/L TaC微粒制备微弧氧化层的硬度依次增长了83.2%和78.7%.

2)未添加TaC微粒所制备微弧氧化层摩擦系数波动较大,保持在0.2左右,磨痕宽度大、属于磨粒磨损;加入2 g/L TaC微粒所制备微弧氧化层摩擦系数稳定,波动较小,尤其是加入5 g/L TaC微粒所制备微弧氧化层的摩擦系数最终降低至0.148,两者磨痕宽度均较小,属于粘着磨损.

3)添加0 g/L,2 g/L和5 g/L TaC微粒制备的微弧氧化层腐蚀电流密度分别为1.05 × 10–6,3.42 × 10–8和2.67 × 10–8A·cm–2,添 加5 g/L TaC微粒制备的微弧氧化层表现出最好的抗海水腐蚀性能.

4)微弧氧化过程中的高温高压作用使电解液中的TaC微粒较均匀掺杂到微弧氧化层中,借助TaC微粒本身具备的高硬度和化学稳定性,提升了对微弧氧化层的支撑作用,抑制了腐蚀介质对钛基体的侵蚀,显著提升了其在模拟海水中的抗腐耐磨性能.

感谢武上焜、程赵辉、蓝楠的帮助,他们参与实验过程,积极讨论实验方案以及走向,规避失误,使实验更快速高效地完成.