抗冲击型聚脲弹性体涂层的合成及性能表征

2021-12-20卢春江蒋林志于安峰凌晓东

卢春江 郭 辉,2 蒋林志 顾 蒙 于安峰 凌晓东

(1. 西南科技大学土木工程与建筑学院 四川绵阳 621010; 2. 西南科技大学工程材料与结构冲击振动四川省重点实验室 四川绵阳 621010; 3. 中国石油化工股份有限公司青岛安全工程研究院 山东青岛 266000)

随着爆炸、恐怖袭击事件的频发,结构的抗爆抗冲击能力受到研究者的关注。一方面着眼于提升结构自身的抗冲击能力,另一方面聚焦于新型耐冲击材料的研制,以缓解冲击/爆炸波对结构的损坏,并在一定程度上减少结构碎片,保护人员及财产安全[1-2]。在此情况下,聚脲弹性体材料应运而生,它是继高固体分涂料、水性涂料、光固化涂料和粉末涂料之后研发的一种无溶剂、无污染的环境友好型涂料[3]。聚脲具有快速固化、无流挂、优异的物化性能、良好的热稳定性、性能的可调性以及耐冲击等特点。此外,在隔热、防水防腐和结构防护等领域也有一定的研究和应用[4-7]。

聚脲反应的实质是半预聚物与胺基化合物的反应[8]。半预聚物合成的主要是异氰酸酯基团同羟基基团反应生成氨基甲酸酯基团,由于其内聚能、空间体积较大因而一般作为聚脲分子链的硬段。半预聚物与扩链剂反应生成脲基基团,进而形成脲基基团化合物,即是聚脲。可以看出胺类扩链剂会极大影响聚脲的性能。王玉杰[9]选用二乙基甲苯二胺(DETDA,简称E100)、二甲硫基甲苯二胺(DMTDA,简称E300)和4,4-双仲丁氨基二苯甲烷(W6200)作为扩链剂,通过调整扩链剂的种类和比例合成综合性能优异的涂层,研究表明,当E100与W6200质量比为5∶2时涂层表现出良好的拉伸性能、附着力以及流平状态,其综合性能更优异。黄微波、邸春阳[10-11]对比E100,E300及N,N’-二烷基甲基二胺(DBMDA) 3种胺类扩链剂对聚脲性能的影响,试验发现,利用E100合成的聚脲涂层具有反应速度快、拉伸强度高的特点,并提出扩链剂组合使用可以提高聚脲性能。此外,陈偕伟[12]和罗学禹[13]分析了扩链剂对聚脲弹性体导热率、耐热性的影响。综上所述,扩链剂种类及比例会影响同NCO基团的反应活性,并会显著影响聚脲弹性体拉伸性能、导电及耐热等性能。

为揭示聚脲/聚氨酯等高聚物材料在动态加载下的耗能机理和变形特征,袁凤[14]从试验频率、压力的角度分析了冲击荷载下聚氨酯玻璃化转变机制和吸能机制。研究表明,聚氨酯等高聚物材料在冲击荷载下易发生玻璃化转变(由橡胶态向玻璃态的转变),并发现其耗能主要表现为玻璃化转变时产生的“内耗”,外部的能量主要被用于克服内摩擦,这体现了聚脲或聚氨酯材料在耗能上的优势。基于此,聚脲涂层材料被广泛运用于结构防护领域[15-18]。聚脲涂层材料在冲击过程易发生玻璃化转变消耗能量,在一定程度上提升结构防护能力,能有效减少因冲击造成的结构碎屑,为结构防护设计提供了新的思路。

为合成一种适用性强、耐冲击、防爆性能优良的弹性体涂层,本文利用半预聚体法合成A组分半预聚体,调整扩链剂比例合成3种B组分胺基化合物,并利用高压喷涂机制备喷涂型聚脲弹性体涂层材料(SPUA),分析了异氰酸酯指数及胺类扩链剂比例对聚脲弹性体性能的影响。

1 实验部分

1.1 原料

4,4-二苯甲烷二异氰酸酯(MDI-50,分析纯,Mn=250);聚丙二醇(PPG,分析纯,Mn=2000);聚醚多胺(T-5000,Mn=2000,D-2000,Mn=5000,分析纯);3,5-二乙基甲苯二胺(E100,分析纯,Mn=89.15);4,4-双仲丁氨基二苯基甲烷(W6200,分析纯,Mn=155);助剂主要包括消泡剂、流平剂、偶联剂、分散剂和抗氧化剂。

1.2 聚脲合成与制备

聚脲是逐步聚合反应形成的一种热固性弹性体材料,本文采用半预聚物法合成聚脲弹性体。为获得性能优异的耐冲击型聚脲弹性体涂层,通过文献调研[9-11]将NCO含量设计为15.0%~15.5%。此外,由于异氰酸酯的湿气敏感性,在聚脲的合成与制备过程中需注意原料含水率及仪器的干燥状况。

1.2.1 A组分(异氰酸酯)合成

将45份(质量份数)多元醇PPG-2000在90~100 ℃内真空脱水约5 h,使含水率≤0.05%,在氮气环境下将已脱水的多元醇在80±2 ℃下与55份MDI-50保温反应2~3 h形成半预聚体。根据GB/T 12009.4[19]测定其NCO含量,当达到设计值停止反应,通氮气保存。

1.2.2 B组分(胺基)合成

将端氨基聚醚、胺类扩链剂和助剂在高速分散机内搅拌均匀,并在反应釜内真空脱水2~3 h,当其含水率 ≤0.05% 时出料,通氮气保存。

为分析胺类扩链剂对喷涂聚脲弹性体(SPUA)涂层固化性能、拉伸性能、撕裂及硬度性能的影响,基于文献调研[9-13],将端氨基聚醚D-2000与T-5000的质量比设计为9∶1,胺基扩链剂E100与W6200的质量比分别为5∶2,1.6∶1和2∶3。

1.2.3 聚脲涂层的制备

利用京华派克公司JHPK-DD3型高压喷涂机制备聚脲弹性体涂层材料。该设备能实现A,B组分在高温(65~75 ℃)、高压条件下的对撞式等比例混合,调整喷涂流量能获得良好的雾化效果及涂层性能。

喷涂至聚四氟乙烯板上形成厚约2±0.2 mm聚脲涂层,并在温度232 ℃、相对湿度50%±5% 的条件下养护7 d。

1.3 性能测试与表征

利用全自动微量水分测定仪(型号:BYES-2000,邦亿精密量仪有限公司)测试原料含水率;利用数字黏度计(型号:NDJ-8S,广州携恒仪器设备有限公司)测得A,B组分黏度指标;利用手动式涂层附着力测试仪(型号:ZPTC-10S,石家庄卓普科技有限公司)对喷涂至混凝土和金属板材表面的聚脲涂层附着力进行测试;利用电子万能试验机(型号:ETM-504D,深圳万测试验设备有限公司)测试涂层的拉伸及撕裂性能;利用指针邵A硬度计(型号:LX-A-2)获得涂层硬度指标。

2 实验结果与讨论

2.1 异氰酸酯指数对聚脲涂层性能的影响

异氰酸酯指数是聚脲涂层配方设计过程中的重要参数之一,它是指NCO基团与NH2或NH 基团的当量比,反映了异氰酸酯基团的过量程度。

(1)

为探索异氰酸酯指数对涂层性能的影响规律,本文以端氨基聚醚比例9∶1、胺类扩链剂比例5∶2设计合成了NCO含量为15.5%、异氰酸酯指数分别为0.95,1.00和1.05的3种聚脲涂层(分别对应于配方1#、配方2#、配方3#),并对其基本性能进行测定,测定结果如表1所示。

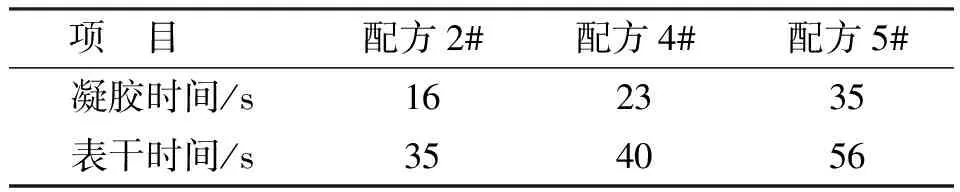

表1 异氰酸酯指数对聚脲涂层性能的影响Table 1 Influence of isocyanate index on performance of polyurea coating

经试验研究及对比分析发现,异氰酸酯指数α越大时,A组分中NCO基团越多,其与B组分反应速度会增快,表干时间依次降低。当α=1.00时,配方2# 涂层表现出高硬度、优异的拉伸和撕裂性能。

聚脲反应的实质是NCO基团同胺类扩链剂NH2的化合反应,而异氰酸酯指数的变化会影响B组分活泼氢的数量。由表1可知,异氰酸酯指数α=1.05 时涂层拉伸强度和断裂伸长率都处在较低的水平。

本文后续涂层设计合成及分析都以α=1.00为基础进行。

2.2 胺类扩链剂对聚脲弹性体性能的影响

2.2.1 黏度及表观形态

为探究胺类扩链剂比例对聚脲涂层材料的影响规律,本节在2.1节的基础上设计合成了端氨基聚醚质量比为9∶1、胺类扩链剂质量比分别为1.6∶1和2∶3的聚脲涂层材料,分别记为配方4# 和配方5#。图1是A,B组分黏度随温度变化图。

图1 A,B组分黏度-温度图Fig.1 Viscosity-temperature diagram of component A and B

由图1可知,A组分黏度整体上较B组分黏度值偏大,并均随着温度的升高而降低。在室温(约25 ℃)条件下,两组分黏度在300~400 MPa·s之间,当温度增加时,黏度均呈对数式降低,也表明了其流动性能得到改善。当温度为65 ℃ 时,A,B组分黏度数值在100 MPa·s以内,且两者相差不大,这能为均匀混合提供良好条件,也表明了胺类扩链剂比例对黏度影响不大。

不同胺类扩链剂合成的聚脲弹性体密度与水相近。配方2# 、配方4#、 配方5# 的密度分别为:0.95,1.01, 0.98 g·mL-1。E100的增加使得涂层硬度高,而W6200则降低了反应速度,使得涂层显示出硬度低、质软的特点,因而配方2# 和配方4# 呈现出偏硬、光亮的表面状态,配方5# 表现为固化长、软质、黏手的表观状态。

2.2.2 固化时间

固化时间主要包括凝胶时间和表干时间。凝胶时间是A,B组分从开始混合起到凝固为止的时间(从液体流动状态到凝固状态的时间);表干时间是指两组分混合后涂层表面不黏丝、有初始强度的时间。本文将A组分预聚物和B组分胺基化合物以体积比1∶1混合,获得如表2所示聚脲弹性体涂层的凝胶时间和表干时间。

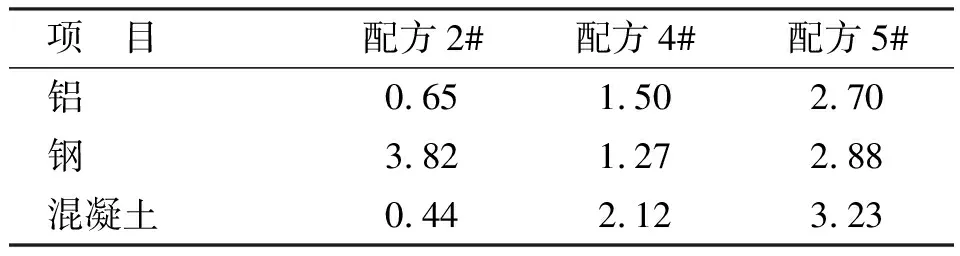

表2 不同胺基扩链剂比例聚脲涂层的固化时间Table 2 Curing time of polyurea coatings with different amine chain extender ratios

由表2可知,随着E100用量的减少,仲胺基基团数量减少,使得涂层的凝胶时间和表干时间均增加。这主要是因为其分子结构中存在着与异氰酸酯基团快速反应的仲胺基基团(NH2)。此外,W6200结构中含有空间位阻结构,能有效降低反应速度,延长固化时间,能帮助涂层获得良好的表观状态和基材的浸润能力。配方5# 固化时间偏长。

2.2.3 涂层附着力

为充分发挥聚脲涂层材料在结构防护上的优势,减少因冲击造成聚脲涂层材料“脱落”现象[20],本文添加了含氨基的硅烷类偶联剂(KH-550),该偶联剂能与无机基材形成共价键以增强涂层同基材的附着力[21]。另外,在喷涂前清除基材表面油污和松散物质,并填补表面空隙缺陷,使用120目砂纸打磨基材表面后涂刷环氧类封闭底漆。

为探究胺类扩链剂对聚脲涂层材料附着力的影响规律,利用高压喷涂机喷涂制备聚脲涂覆混凝土和金属的复合材料,在混凝土和金属表面形成厚度2±0.2 mm的薄膜,依据GB/T 5210[22]拉开法获得不同基材的附着力指标,如表3所示。

表3 聚脲涂层附着力(单位:MPa)Table 3 Adhesion of polyurea coating(unit:MPa)

从表3可以看出,配方5# 的附着力较为优异,即:随着W6200的增加,弹性体涂层同混凝土、铝板和钢板间的附着力增加。可能的原因在于其结构中有强位阻结构,能减缓反应速度,增加涂层同基材表面的浸润能力,以此增加涂层同基材的附着力。而配方2# 和配方4# 则由于反应速度较快,固化时间较短,对基材的浸润不充分,使得涂层同基材附着力欠佳。

2.2.4 力学性能

依据规范GB/T 528[23]及GB/T 529[24]制备1A型哑铃状拉伸试件及直角裤型撕裂试件,并利用万能试验机测试聚脲弹性体涂层材料的拉伸强度、断裂伸长率及撕裂强度。扩链剂比例对聚脲弹性体力学性能的影响如表4所示。

表4 胺基扩链剂对力学性能的影响Table 4 Influence of amino chain extender on mechanical properties

由表4可知,当扩链剂质量比为1.6∶1时(配方4#),聚脲弹性体呈现出高硬度、高拉伸强度及高撕裂强度的特点。配方2# 中B组分活化氢数量多,因而在A,B组分混合反应时可能形成脲基和未参与反应活化氢化合物的混合物,故强度较低。配方5# 中W6200数量最多,位阻效应明显,凝胶时间和表干时间均较长,因而涂层表现出硬度低的特点。

综上所述,扩链剂质量比为1.6∶1时,A,B组分能快速充分反应,固化性能良好,成膜光亮,拉伸强度(≥20 MPa)、断裂伸长率(≥480%)和撕裂强度(≥70 N/mm)均能保持较高水平。

2.2.5 不同应变率下的拉伸性能

为测试不同应变率下聚脲弹性体的拉伸性能,本文利用微机控制试验机和霍普金森拉杆装置测试聚脲弹性体在准静态、动态下的拉伸性能。

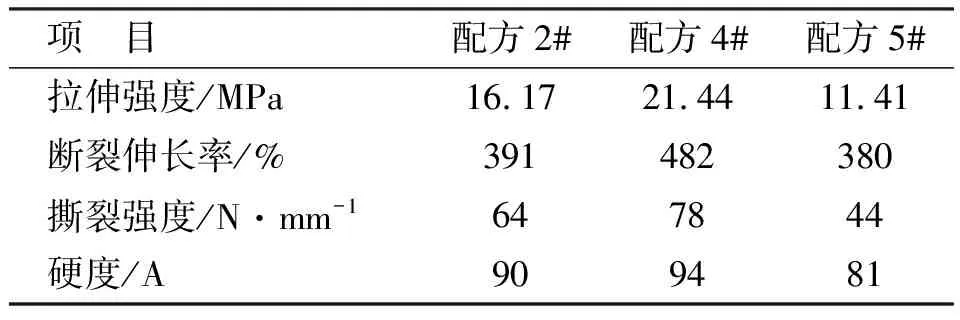

(1)准静态拉伸性能

聚脲弹性体应力-应变曲线如图2所示。由图2可知,在同一应变率下,不同扩链剂比例聚脲涂层材料的应力-应变曲线均呈现出非线性大变形特征和应变率敏感性。拉伸强度及伸长率随着应变率的增加而递增,表现出应变率强化效应。

图2 聚脲弹性体应力-应变曲线Fig.2 Stress-strain curve of polyurea elastomer

材料的力学行为在一定程度上反应了内部结构和分子的运动[25-26]。在拉伸初期,以链角等小单元的运动为主,而链角运动范围有限,因而宏观上应力、应变在较低的水平缓慢增长。随着拉伸持续进行,链角的运动受到限制,转而由分子链中较长的链段开始运动,这也使得在应力-应变曲线上表现出应力变化不大而应变显著增加的现象。最后,当链段或链角的运动均受到限制时,弹性体的变形增量会显著减小,而应力则显著增加。

(2)动态拉伸性能

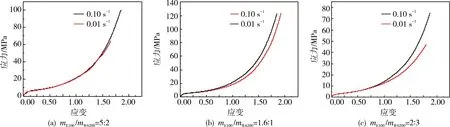

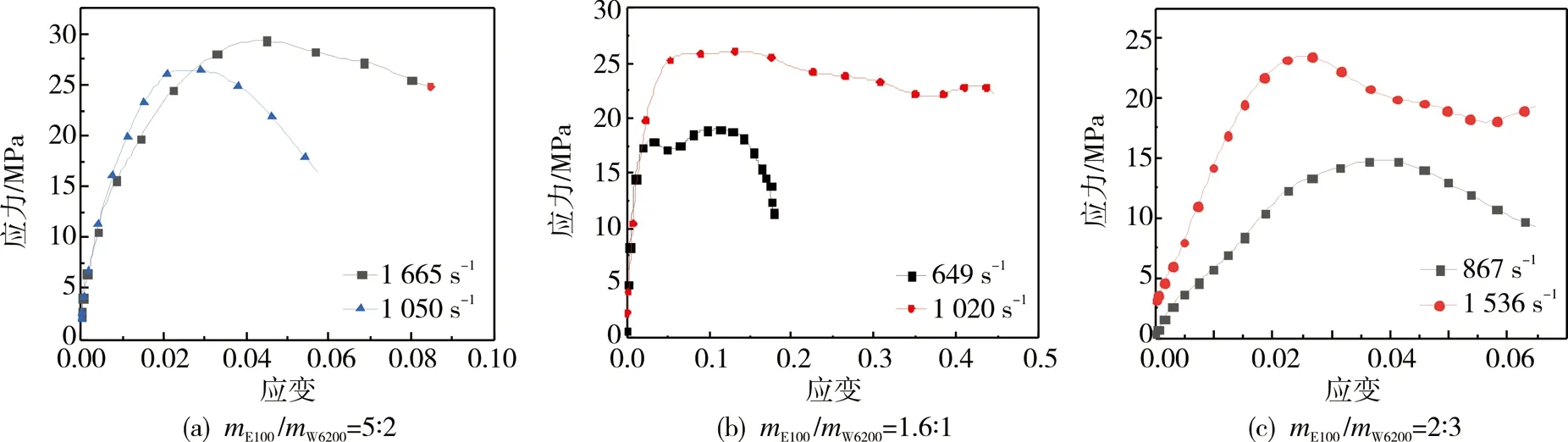

聚脲弹性体的动态拉伸利用20 mm霍普金森拉杆装置(SHTB)开展。该装置测试须满足两条假设:第一,一维应力波假定,即认为波的传播是一维的,且波导杆始终是平面;第二,应力均匀性假定,即应力、应变是沿杆轴向均匀变化的。本文装置波导杆长径比>20,近似认为波沿杆轴向传播,能满足波的一维传播[27-28],且利用橡胶片整形器滤掉高频拉伸波分量,增加入射波上升沿升时,进一步确保聚脲弹性体材料的应力均匀性。不同扩链剂比例下动态拉伸应力-应变曲线如图3所示。

从图3可以看出,3种胺基扩链剂比例的聚脲涂层均呈现出应变率效应,随着应变率的增加,发生变形,相应峰值应力也增加。与准静态拉伸相比,由于动态拉伸过程中较高的应变率使得聚脲链角来不及伸展、运动,因此在拉伸初期聚脲涂层材料变形量较小,而应力显著增加,这也反映了聚脲在高速拉伸状态下的变形能力。

图3 不同扩链剂比例下动态拉伸应力-应变曲线Fig.3 Dynamic tensile stress-strain curves of different amine ratios

综合分析准静态和动态的应力-应变曲线可以发现,聚脲弹性体材料随着拉伸速率的增加呈现出由大变形橡胶态向小变形玻璃态的转变,这反映了加载速率对聚脲弹性体形变的影响。从微观角度来分析,聚脲内部的链段开始运动或停止即对应聚脲的玻璃化转变温度,这种玻璃化转变与实验频率有紧密关联[14,18],表现在高速拉伸时,聚脲弹性体主要以支链、链角的运动为主,因而表现出小变形、类玻璃态的脆性性质。

可以发现,胺基扩链剂质量比为1.6∶1和5∶2的聚脲材料均表现出相对较高的拉伸强度,而胺基质量比为2∶3的弹性体则表现出相对易发生形变和伸长率较低的特点,这与准静态拉伸下的表现一致。

3 结论

(1)当异氰酸酯指数为1.00时,A和B组分能充分反应,聚脲具有优异的拉伸强度、撕裂强度和适中的反应速度。

(2)端氨基聚醚质量比为9∶1、胺基质量比为1.6∶1 时,制备的聚脲弹性体涂层固化时间适中、拉伸强度不低于 20 MPa、硬度 94 A、断裂伸长率不低于480%,具有潜在的工程应用前景。

(3)聚脲弹性体在准静态和动态拉伸时均呈现出非线性变形特征和应变率效应,表现出优异的变形能力,可为聚脲弹性体涂层材料的耐冲击、防爆工程结构设计提供理论支撑。