深水立管橡胶弹性接头与粘接界面疲劳摆动寿命预测分析

2022-09-28周庆兵周庆涛刘小山闫鹏宇冯旺辉

周庆兵,周庆涛,刘小山,闫鹏宇,冯旺辉

(廊坊永春工业制品有限公司,河北 廊坊 065000)

柔性接头为固体火箭发动机柔性喷管的核心部件,在柔性接头的支持下,有利于提高固体火箭发动机的稳定性。但是柔性接头的工作环境较为恶劣,使柔性接头易受拉、压、剪等载荷的联合作用下易产生疲劳损伤现象,最终使柔性接头出现失效情况。为此,本研究将橡胶材料和粘接界面作为主要研究对象,在此基础上提出一种有限元仿真方法,可为固体火箭发动机柔性喷管后续发展提供参考价值。

1 裂纹成核法计算深水立管柔性接头弹性体疲劳摆动寿命

现代疲劳理论认为某点的应力应变历程是引起柔性接头弹性体出现疲劳破损现象的主要原因,为定义柔性接头弹性体的疲劳寿命,将循环载荷次数作为核心标准。若试件的裂纹可达到预先设定的评估尺寸,即可将试件承受的循环载荷次数用作柔性接头弹性体疲劳寿命的定义。通常情况下,设定的柔性接头弹性体疲劳评估尺寸为1 mm。本研究主要采用裂纹成核法计算柔性接头弹性体的疲劳摆动寿命,该方法将柔性接头弹性体的应变和应变能密度作为重点关注的参数,在此基础上完成损伤参量的计算,最终实现柔性接头弹性体疲劳寿命的预测。应变参数的获取方法为:当柔性接头弹性体处于加载状态时,测量加载后柔性接头弹性体的位置移动数据,通过该方法即可获取柔性接头弹性体的应变参数。应变能密度可通过计算柔性接头弹性体本构模型获取。

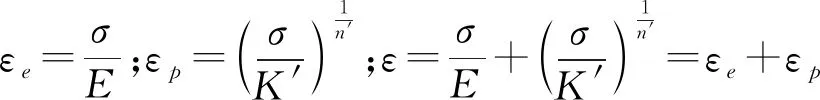

由于循环载荷可使柔性接头弹性体出现疲劳破坏现象,为此本研究采用应力-应变关系曲线图对柔性接头弹性体的载荷变化情况进行描述。柔性接头弹性体在加载过程中,其应力-应变关系曲线可形成闭合环形,也可称闭合环形为滞后环。当柔性接头弹性体处于循环状态时,不同的应变幅对应的滞后环的顶点可连接成一条曲线,该曲线可称之为循环应力-应变曲线。循环应力-应变曲线内部包含弹性应变、塑性、总应变3个参数,其公式为:

(1)

式中:、、分别为柔性接头弹性体的弹性应变、塑性、总应变;为循环弹性模量;′为循环硬化系数;′为循环硬化指数。

为简化应力-应变滞后环的计算过程,可将其放大2倍,放大2倍后的应变幅与柔性接头弹性体疲劳寿命之间的关系为:

(2)

式中:′为疲劳强化系数;为疲劳强化指数;′为疲劳延性系数;为疲劳延性指数;2为载荷半循环次数。

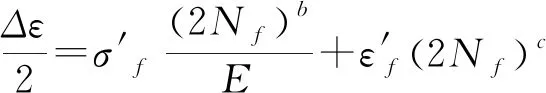

1.1 多轴应变计算柔性接头弹性体疲劳寿命

柔性接头弹性体处于二轴平面应力、三向应变状态时,柔性接头弹性体的表面即可产生疲劳裂纹。本研究为计算出柔性接头弹性体的疲劳寿命,采用多轴应变的方法完成柔性接头弹性体疲劳寿命的计算,该方法认为柔性接头弹性体表面疲劳裂纹主要产生在最大主应变幅的平面上。对柔性接头弹性体进行无线寿命的设计,其公式为:

(3)

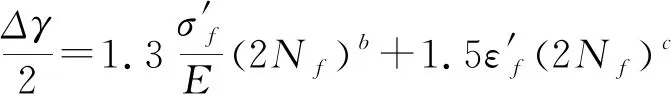

多轴应变方法在实行过程中将最大剪应变准则作为基础,该准则认为柔性接头弹性体表面疲劳裂纹主要产生在最大剪应变幅的平面上。该方法可适用于分析柔性接头弹性体的低周疲劳寿命,其公式为:

(4)

式中:为柔性接头弹性体的剪应变。

对柔性接头弹性体的疲劳寿命进行计算时,若柔性接头弹性体以受剪为主,可采用多轴应变法实现柔性接头弹性体疲劳寿命的分析。多轴应变方法与普通方法相比,多轴应变方法对柔性接头弹性体进行有限元分析时,需要提取柔性接头弹性体的名义应力,同时需要自主完成载荷谱的输入。柔性接头弹性体疲劳寿命的计算方法为:(1)使柔性接头弹性体处于多轴应变状态;(2)将双轴分解方法作为核心方法,以此实现柔性接头弹性体载荷的分解,该方法可将载荷划分为x、y方向的双通道,向双通道内部输入载荷;(3)重新赋予柔性接头弹性体部件载荷谱,完成柔性接头弹性体疲劳寿命的计算。

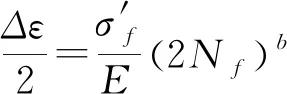

1.2 应变幅-寿命关系平均应力修正

本研究对柔性接头弹性体的疲劳寿命进行计算时,将柔性接头弹性体有限元仿真的应力应变结果作为基础,以此实现柔性接头弹性体处于应变状态下产生的损伤的计算,该损伤主要由闭合迟滞回环引起。当柔性接头弹性体的疲劳损伤达到预设的裂纹宽度时,即可判定柔性接头弹性体的损伤数据为疲劳寿命。通常情况下,柔性接头弹性体裂纹宽度的数值为1 mm。柔性接头弹性体出现疲劳损伤现象时,需要对柔性接头弹性体进行平均应力的修正,并对柔性接头弹性体产生裂纹时的半循环数2进行计算。半循环数主要包括Smith-Watson-Topper法和Morrow法,前者的公式为:

(5)

式中:为迟滞环最大应力。Morrow法更为简单,其公式为:

(6)

式中:为迟滞环平均应力。

通过对柔性接头弹性体的疲劳寿命计算可知,柔性接头弹性体疲劳寿命的循环次数一般以10为迭代计算基础次数,该过程的计算量较大,采用Morrow法即可满足柔性接头弹性体疲劳寿命的计算要求。本研究对柔性接头弹性体的疲劳寿命进行计算时,将Miner准则作为损伤计算的主要依据,当柔性接头弹性体处于某个应变状态时,计算单次闭合迟滞回环对柔性接头弹性体造成的损伤,其公式为:

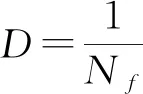

(7)

对于积累闭合迟滞回环对柔性接头弹性体造成的损伤,可采用雨流计数法进行计算,积累闭合迟滞回环产生时,柔性接头弹性体可产生应变历程,该历程造成的总损伤为:

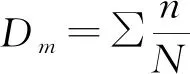

(8)

式中:为柔性接头弹性体处于某个应变状态下的闭合迟滞回环数;为柔性接头弹性体处于该应变状态下的载荷循环次数。通过计算载荷循环次数的倒数,即可得到柔性接头弹性体的疲劳寿命:

(9)

2 深水立管柔性接头弹性体疲劳摆动寿命仿真分析

2.1 柔性接头弹性体疲劳寿命预估

柔性接头弹性体疲劳寿命预估仿真步骤包括前处理、寿命预估以及损伤可视化。该仿真方法的具体过程为:(1)将模型加载设定为一个循环,对该状态下柔性接头弹性体的应力应变进行计算;(2)根据得到的应力应变数据分布情况,将各项数据输入至FE-Safe软件内部,将柔性接头弹性体的载荷情况作为主要依据,并将其输入至载荷谱,赋予柔性接头弹性体与有限元处理一致的材料属性,将最大剪应变准则作为核心准则,在此基础上选用Morrow法完成柔性接头弹性体平均应力的修正;(3)经过迭代计算即可得到柔性接头弹性体的疲劳寿命以及结果文件,该结果可在有限元软件中实现可视化展示,通过有限元软件的可视化功能,可全方位展示柔性接头弹性体的损伤位置和区域面积。

2.2 柔性接头疲劳仿真

柔性接头主要由增强件、前后法兰、摆杆以及弹性体共同组成,增强件、前后法兰、摆杆的核心材料为钢,弹性体为天然橡胶制成。本研究为最大限度地提高柔性接头疲劳寿命的计算速度,只建立了一半的模型并在模型的对称面设置ZSYMM轴,将ZSYMM轴作为对称边界的条件,合理设置单元节点,最大限度地避免柔性接头模型网格出现畸变,并有效控制柔性接头弹性体的网格沙漏。通过该方式获取更好地应力分析结果。

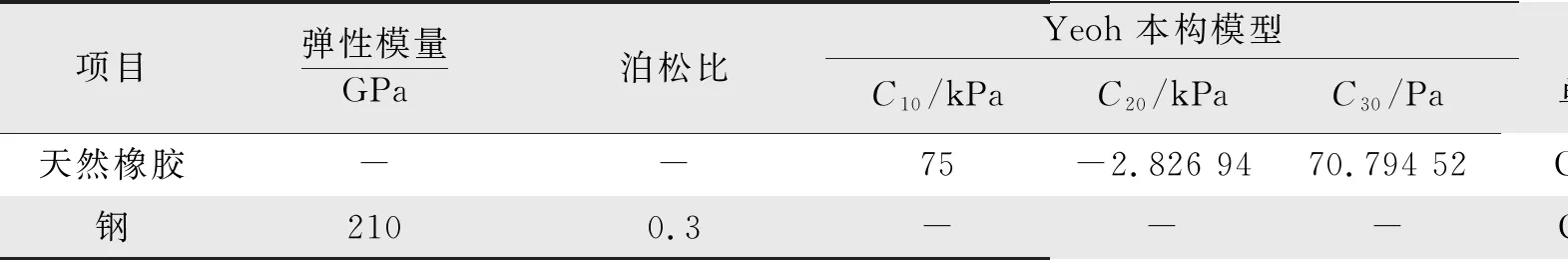

柔性接头弹性件的材料为超弹性材料,该材料在受力情况下易产生大形变,通过对其进行卸载,即可恢复该材料的本来样貌。本研究为描述柔性接头弹性体的力学性能,应确定柔性接头弹性体的本构模型。柔性接头在摆动过程中,其弹性件易产生剪切形变。通常情况下,弹性件的形变量为100%~300%。为获取弹性体的应力应变关系,可采用Yeoh本构模型验证弹性件的变形情况,有利于提高变形控制的精准度,其中、、为本构模型参数。材料参数与有限元仿真设定如表1所示。

表1 材料参数与有限元仿真设定

柔性接头在实际工作过程中易受到燃烧室内压和作动筒驱动的双重载荷,柔性接头弹性件在摆动过程中内压制处于不变状态,为实现柔性接头摆动角度的改变,可利用作动筒对驱动载荷的大小进行调整。由于柔性接头位于发动机内部,并且燃烧室内压作用于柔性接头的外表面,对柔性接头进行仿真时,可将柔性接头的受压情况作为主要依据,并将其施加在柔性接头的外表面。对柔性接头进行有限元分析时,为实现柔性接头的摆动,可在柔性接头外表面施加压力,通过该方式模拟内压,最后在摆心处施加转角位于,以此模拟驱动载荷。柔性接头弹性件在加压过程中可产生剪应力,可采用先压缩后摆动的方式完成柔性接头弹性件的摆动。

本研究将柔性接头置于内压为1、3、5、8 MPa的环境下,将摆心作为坐标中心,沿着柔性接头的横截面,向摆动角度为4.5°的柔性接头施加载荷,并观察柔性接头应力应变的分布情况。对柔性接头的弹性件和增强件各层界面进行粘接接触设置时,可采用Inter-Action模块实现各层界面的粘接接触,通过该模块完成零厚度胶层的损伤模拟,即可得到柔性接头的有限元分析结果。

采用FE-Safe软件分析柔性接头的疲劳寿命时,可对模型进行应力计算,并将材料导入至模型内部,使材料的参数与ABAQUS一致。对增强件、法兰等钢材料单元进行疲劳寿命分析时,可将材料表面的精度控制在1.6<≤4 μm。对橡胶材料制作的弹性件进行疲劳寿命分析时,可将材料表面的精度控制在0.25<≤0.6 μm。该模型内部主要包括橡胶材料单元、钢结构单元,由于钢材料和橡胶材料的结构存在一定差异性,在选择计算方法时,钢材料可选择Principal Strain-Morrow最大主应力法作为核心,通过该方法实现材料的求解。但橡胶材料的平面易发生剪应变,可选用Max Shear Strain-Morrow最大剪应力法完成求解,该方法有利于提高结果的精准度。FE-Safe软件可根据模型输入的弹性机箱以及弹性模量等数据,以此实现S-N曲线的自动拟合,生成的曲线残余应力均为0。钢材料与橡胶材料的S-N曲线如图1所示。

(a) 钢

向模型中输入载荷谱时,按照ABAQUS中预先设定的要求完成摆动分解,使其分解为、方向的2个通道,并在两通道内部输入载荷谱。最后在Loading Settings模块中完成(1,-1)Stress Dataset的设定,分析结果可导入至ABAQUS中,即可实现柔性接头疲劳寿命的可视化。

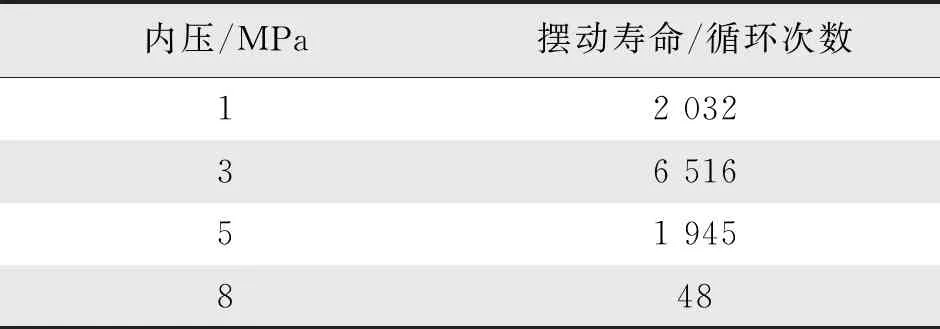

3 深水立管柔性接头弹性体疲劳摆动寿命仿真分析结果

本研究对柔性接头弹性体的摆动寿命进行分析时,将计算结果导入至FE-Safe软件中,并将深水立管柔性接头弹性体置于不同内压环境下,验证深水立管柔性接头弹性体的疲劳摆动寿命。不同内压下柔性接头摆动寿命预估结果如表1所示。

表2 不同内压下柔性接头摆动寿命预估结果

通过对预估结果进行分析可知,当内压为3 MPa时,深水立管柔性接头弹性体的摆动寿命最长。当内压在3 MPa以上时,压力与深水立管柔性接头弹性体的摆动寿命之间呈正比关系变化,随着压力的不断增加,深水立管柔性接头弹性体的摆动寿命逐渐增加;当内压在3 MPa以下时,压力与深水立管柔性接头弹性体的摆动寿命之间成反比关系变化,随着压力的不断增加,深水立管柔性接头弹性体的摆动寿命逐渐下降。

为实现深水立管柔性接头弹性体摆动寿命的可视化,本研究将FE-Safe软件的预估结果导入至ABAQUS中。通过对结果进行分析可知,柔性接头的疲劳损伤最初发生在与前法兰相连的弹性体位置。第11层橡胶弹性体界面如图2所示。

(a) 1 MPa

图2中深色区域为深水立管柔性接头弹性体的摆动安全区域,可认定该区域为无线寿命处。通过弹性体的预估寿命进行分析可知,柔性接头出现裂纹的位置存在一致性,并且内压对柔性接头的摆动次数影响较大。当内压为3 MPa时,深水立管柔性接头弹性体的摆动寿命最长,损伤面积处于最小状态;当内压为8 MPa时,深水立管柔性接头弹性体的摆动寿命最小,损伤面积处于最大状态。由该数据可表明,压力过低或者过高均可影响深水立管柔性接头弹性体的摆动安全。

4 结语

本研究为精准预测深水立管柔性接头弹性体的摆动寿命,采用裂纹成核法作为核心方法,该方法将柔性接头弹性体的应变和应变能密度作为重点关注的参数,在此基础上完成损伤参量的计算,最终实现柔性接头弹性体疲劳寿命的预测。为验证疲劳寿命预测结果的精准性,对其进行仿真。仿真结果为:当内压为3 MPa时,深水立管柔性接头弹性体的摆动寿命最长;当内压为8 MPa时,深水立管柔性接头弹性体的摆动寿命最小。在实际预测过程中,应严格控制内压,以此保证深水立管柔性接头弹性体的摆动安全。