三辊行星轧制含铋奥氏体不锈钢棒材的工艺参数优化

2021-12-17胡盛德杜张环李立新

胡盛德,杜张环,余 昊,李立新

(武汉科技大学钢铁冶金新工艺湖北省重点实验室,湖北 武汉,430081)

建筑、化工及食品机械行业需要用到大量的奥氏体不锈钢,近年来,铋(Bi)微合金化奥氏体不锈钢因具有良好的切削和加工性能,以及无毒性(包括Bi及其氧化物)和环境友好等优点,受到冶金工作者的广泛关注[1-4]。Bi作为一种表面活性元素,易偏聚在钢表面产生脆化作用,虽然在一定程度上有很好的润滑效果并能降低机械加工过程中的切削力,但也容易造成材料内部形成空洞,导致轧件在热变形过程中产生裂纹等缺陷[3]。

三辊行星轧制技术[5]是含Bi奥氏体不锈钢棒材的主要轧制工艺,为解决实际生产过程中棒材芯部易开裂问题,本文首先通过轧制实验结合有限元模拟确定该不锈钢材料的Brozzo延性断裂阀值,随后基于正交实验方法,对影响材料延性断裂行为的轧制工艺参数进行敏感性分析,获得了一组优化轧制工艺参数,最后通过现场轧制实验,对所得参数的可靠性进行验证。

1 材料延性断裂准则及阈值确定

1.1 Brozzo延性断裂准则

本研究采用Brozzo等[6]提出的金属延性断裂准则来预测含Bi奥氏体不锈钢在塑性加工过程的韧性断裂行为,该准则是在Cockcroft &Latham延性断裂准则[7]的基础上,考虑了静水压力对材料延性断裂行为的影响,比较适用于高应力成型过程,能较准确地预测起裂时间和位置[8],Brozzo准则可表示为:

(1)

1.2 试验钢断裂阈值的确定

结合现场轧制实验及相同条件的有限元模拟,提取Brozoo延性断裂准则所需的主应力、等效应变和达到阈值时的总塑性应变等参数,即可计算得到试验用含Bi奥氏体不锈钢的断裂阈值。

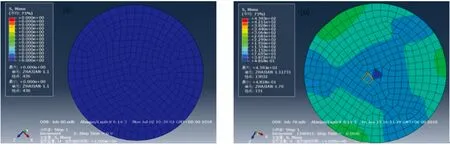

利用ABAQUS有限元仿真软件模拟相同轧制工艺参数下的轧制过程,提取轧件进入轧制区后沿轧制方向15~20 mm范围内截面上所有网格单元的等效应变和三向主应力数据(见图2),根据Brozzo材料延性断裂准则分别对每个网格单元进行数值积分,获得一个延性断裂值,取所有单元积分的最大值即为试验钢的Brozoo延性断裂阈值,C=2. 05。C值越大表明棒材轧制可加工范围越大,出现裂纹的可能性越小。

(a)轧件

(a) 实物切片照片

2 有限元分析

2.1 几何模型的建立

本研究采用ABAQUS有限元仿真软件模拟三辊行星轧制含Bi不锈钢棒材的整个过程。三辊行星轧机工作主要是在3个相同的锥形轧辊、坯料及回转大盘共同作用下完成的,但轧制过程中运动与接触条件过于复杂,故需进行如下简化:

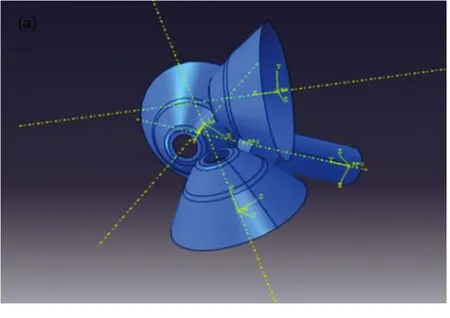

(1)轧辊为三段式锥形刚体结构(不发生变形),可分为变形区、精整区和归圆区,辊系几何模型见图3(a)。

(2)模拟三辊行星轧制棒材时,由于棒材变形量较大,当棒材直接咬入旋压时,表层单元由于金属堆积畸变严重,易导致模拟终止,故将坯料前端设计成圆锥形,且只取一定长度的坯料进行仿真。轧件尺寸参考典型现场产品,坯料直径和长度分别取32.5、80 mm,成品棒材直径为22 mm;为便于提取仿真过程中的主应力、等效应变等数据,轧件网格划分采用C3D8R(8节点六面体线性减缩积分单元),如图3(b)所示。

(3)轧件做螺旋运动,轧辊自转而不公转,亦即将轧辊公转转换为轧件的反向转动,此设计可大大降低建模难度和缩短计算时间。

(a) 辊系几何模型

2.2 材料参数

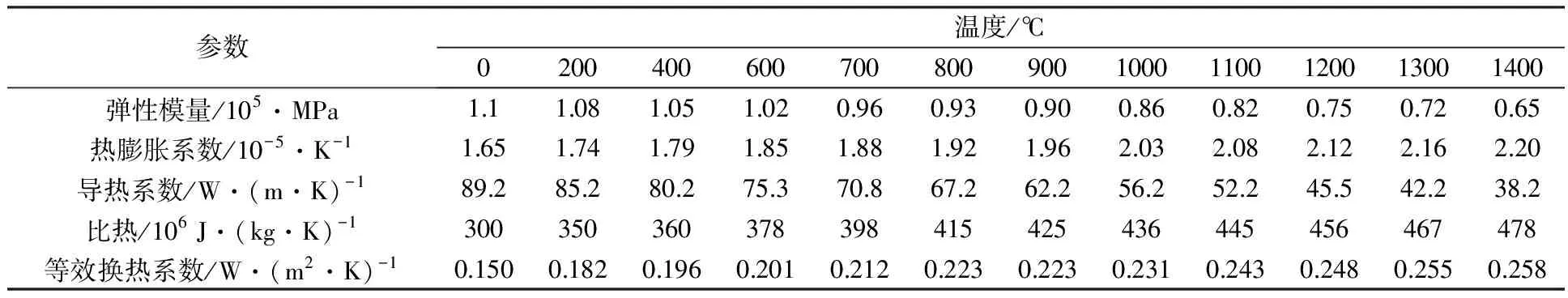

本文研究对象为某钢厂生产的含Bi奥氏体不锈钢棒材,除密度(7.93 g/cm3)和泊松比(0.247)外,其他物性参数均与温度有关,具体数值列于表1中。

表1 试验钢的物性参数

在Gleeble 3500型热模拟试验机下进行压缩实验,获得含Bi奥氏体不锈钢试样于不同温度(750、900、1050、1200 ℃)和应变速率(0.1、1、10、70 s-1)下的真实应力-应变曲线,如图4所示。

(a) 应变速率0.1 s-1 (b) 应变速率1 s-1

2.3 边界条件

运动边界条件:该系统的运动主要包括坯料的轴向运动和辊系的自转与公转。在ABAQUS软件中设置位移、载荷及速度完成,坯料送给速度可在预定义场中设置为沿轧制轴线60 mm/s,并在与轧辊接触后速度消失。轧辊自转可通过主、辅电动机的转速及齿数自主设定,本文将该参数作为优化的轧制工艺参数之一。轧辊公转在仿真模拟中难以实现,本文定义为相同速度轧件的反向转动。

热边界条件:三辊行星轧制含Bi不锈钢棒材过程中,棒材变形剧烈产生大量热,坯料与轧辊的剧烈摩擦及坯料大变形是热源的主要产生方式,其主要传导途径为轧辊与坯料间的热传导以及坯料与外部环境的对流传热。由表1可知,材料的热传导系数与等效换热系数均随着温度的变化而变化。本研究中,坯料初始温度设置为750~1200 ℃,环境温度设置为25 ℃,轧辊与坯料间接触面的导热系数以及等效换热系数均由表1数据插值获得;塑性变形功是轧制过程中的热源,热功转换系数取0.95[9]。

2.4 仿真结果

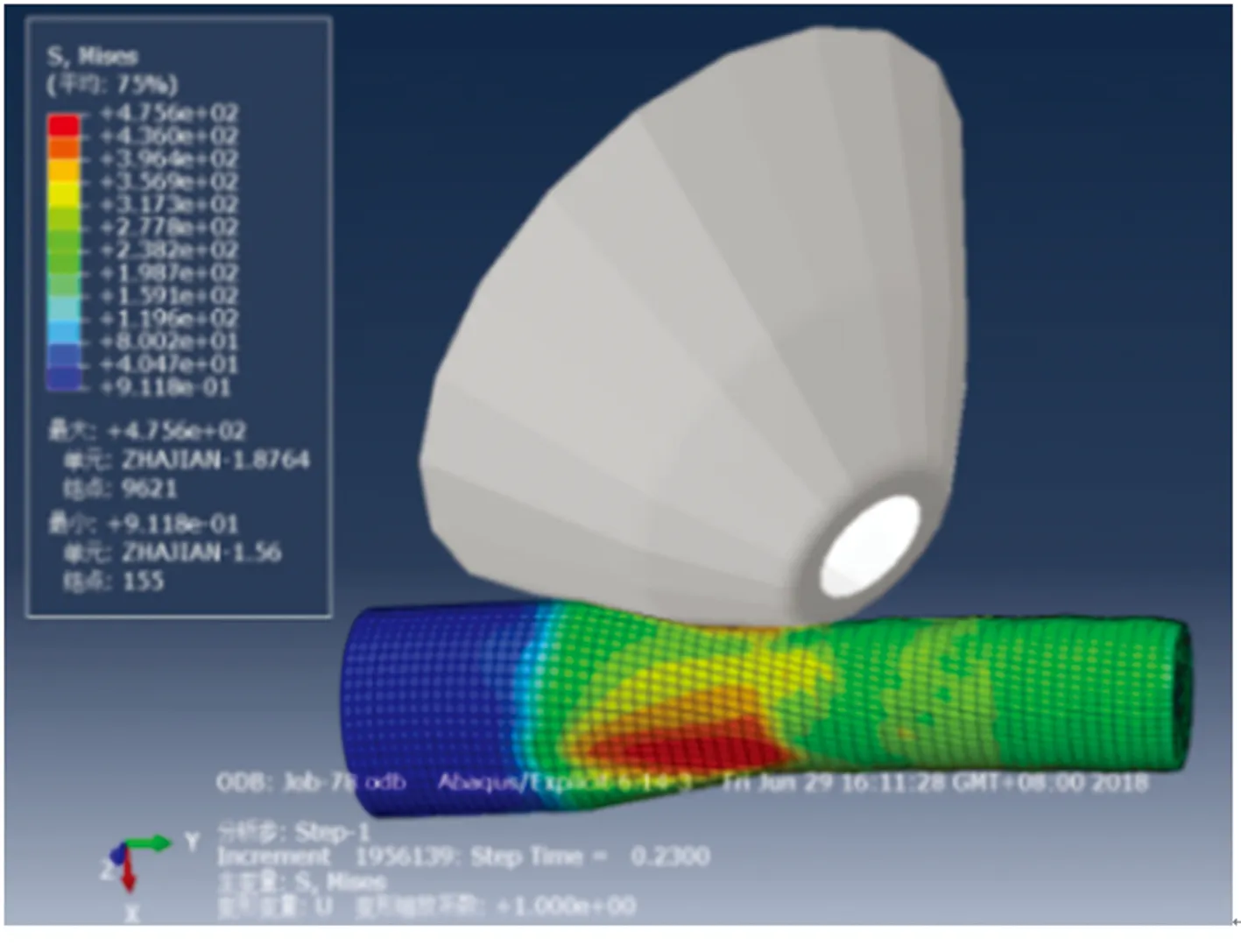

三辊行星轧制过程中,含Bi不锈钢棒材纵向变形的有限元分析如图5所示,为便于观察,仅选取其中一个轧辊。从图5可以看出,在轧辊压力作用下,轧制区金属产生纵向移动,轧件沿轧制方向被拉长。

图6所示为不同轧制阶段轧件的横向宽展变形情况。由图6可见,各个阶段轧件变形区沿中心轴线对称,表明轧件变形过程中受力较均匀。轧件刚咬入轧辊时,接触区域发生了微小变形(见图6(b));随着轧制过程的进行,轧件变形量快速增加(见图6(c));伴随着轧件的转动,辊缝区域的金属受到轧辊压缩产生变形,轧辊出口处,轧件截面逐渐变为圆形(见图6(d))。

图5 轧制过程中轧件的纵向延伸变形

(a) 轧制前 (b) 刚咬入

3 轧制工艺参数优化

3.1 正交实验方案及模拟结果

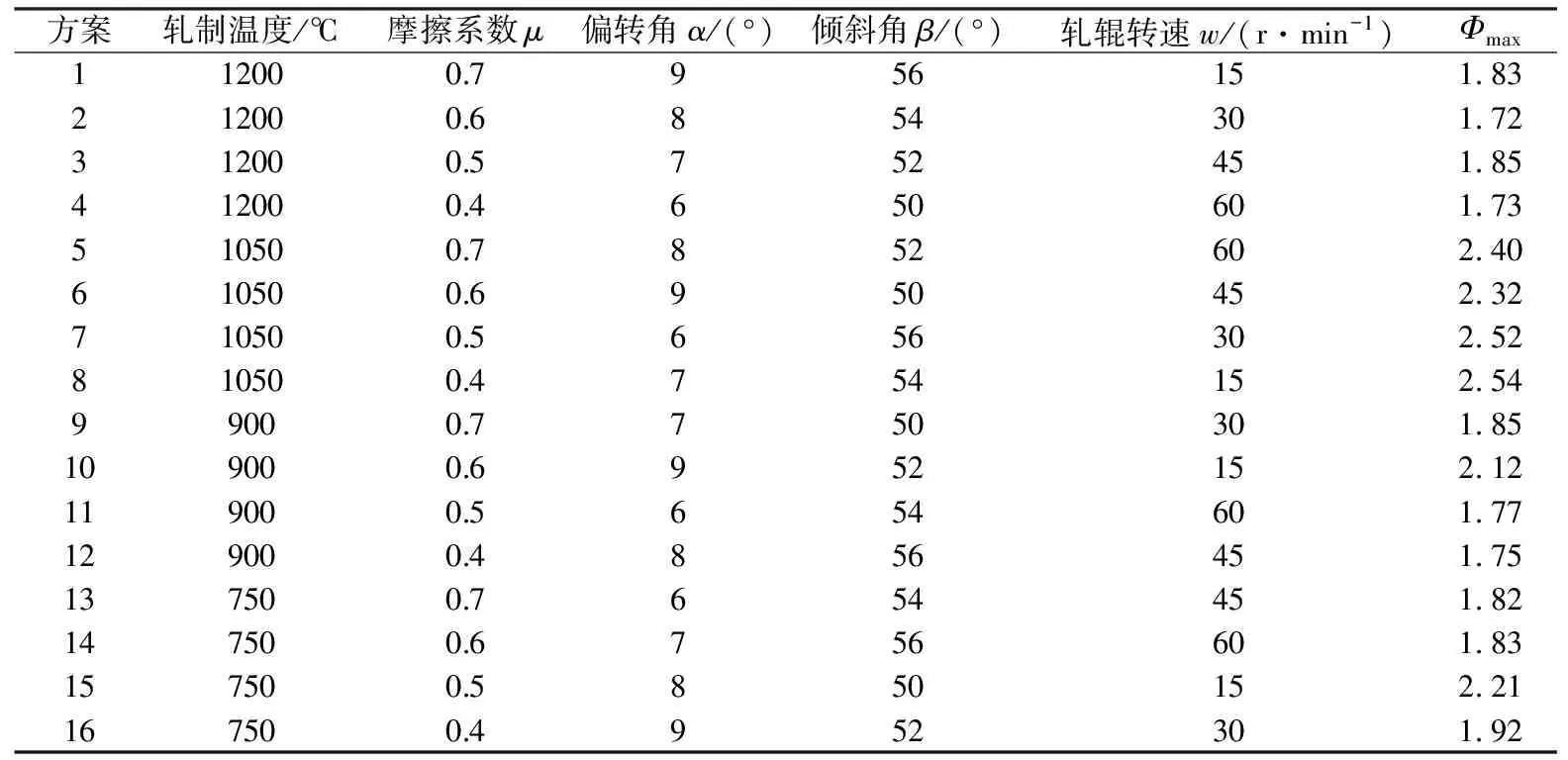

某工厂利用三辊行星轧机轧制含Bi不锈钢棒材时,轧制温度范围控制在750~1200 ℃,轧辊与轧件倾斜角β为50°~56°,偏转角α为6°~9°,轧辊与坯料的摩擦系数μ为0.4~0.7,轧辊转速w为15~60 r/min。本文选取以上5个轧制工艺参数作为因素,每个因素取4个水平,利用正交实验分析各参数对材料延性断裂行为的影响,其正交因素水平表如表2所示。16种正交实验方案L16(45)及其有限元模拟结果如表3所示。本文用Φmax(最大Damage值)表征材料的断裂行为,亦即令Φ等于式(1),根据章节1.2中方法进行积分计算,Φmax为Φ值中的最大值。

表2 正交实验因素水平表

表3 正交实验方案及模拟结果

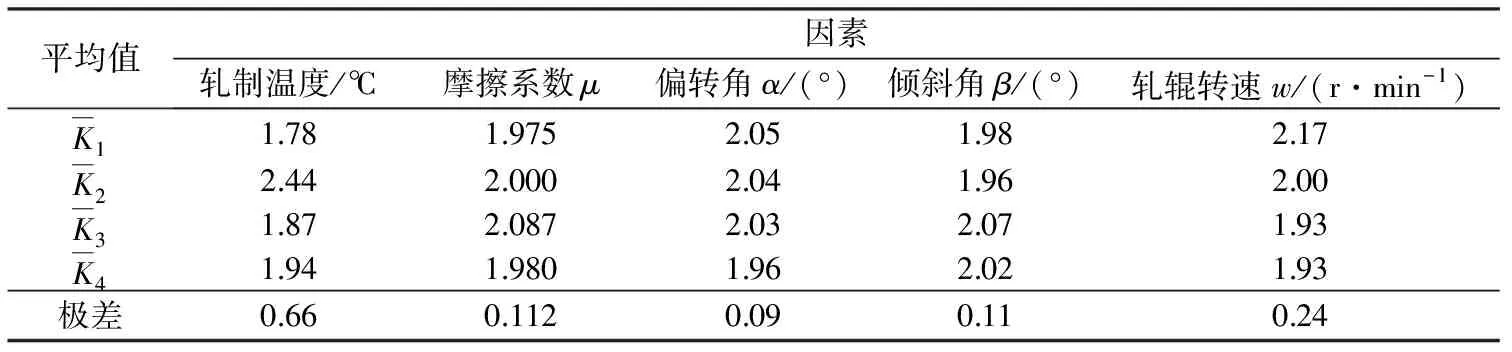

3.2 正交实验的极差分析

表4 极差分析结果

为进一步分析这5个工艺参数对轧件裂纹产生的影响程度,结合表3和表4,绘制各工艺因素对Φmax均值的影响曲线如图7所示。由图7可以看出,在厂家给定的参数允许范围内,各因素对裂纹产生影响大小依次为:轧制温度>轧辊转速>轧辊表面摩擦系数>倾斜角>偏转角。最优工艺参数为:轧制温度1200 ℃、摩擦系数0.4、偏转角6°、倾斜角54°、轧辊转速60 r/min。

(a) 轧制温度 (b) 摩擦系数 (c) 偏转角

4 现场验证

采用根据正交实验得到的最优工艺参数进行现场轧制,实验在国内某生产含Bi奥氏体不锈钢工厂的三辊行星轧机上完成,轧制现场及辊系结构如图8所示。轧制材料为含Bi奥氏体不锈钢棒材,坯料直径为32. 5 mm,轧后成品直径为22 mm。

图9所示为工艺参数优化前后所得轧件成品的剖面照片。从图9可以看出,与优化前工艺参数制得的轧件相比,工艺参数优化后所得轧件芯部无明显的裂纹等缺陷,这完全可以满足实际生产需要。由此可见,采用Brozzo材料延性断裂准则结合基于有限元分析的正交实验,可以获得合适的轧制工艺参数,这对于解决含Bi不锈钢棒材在三辊行星轧制过程中的芯部开裂问题是可行的。

(a)轧制现场 (b)轧辊结构

图9 轧制工艺参数优化前后所得轧件的剖面照片

5 结论

(1)采用Brozzo延性断裂准则结合基于有限元模拟的正交实验,可用于判断三辊行星轧制过程中含Bi奥氏体不锈钢棒材芯部产生裂纹的可能性,正交实验确定了一组最优轧制工艺参数,即:轧制温度1200 ℃、轧辊/轧件表面摩擦系数0.4、偏转角6°、倾斜角54°、轧辊转速60 r/min,结合现场轧制实验可知,该工艺条件下所得轧件芯部无裂纹产生。

(2)由极差分析结果可知,在厂家给定的参数范围内,影响含Bi不锈钢棒材轧制过程的延性断裂行为的5个参数中,轧制温度和轧辊转速的影响最大,其次是倾斜角和轧辊/轧件表面摩擦系数,偏转角的影响最小。