中厚板头部翘曲的影响因素及控制

2018-06-13吴孟飞

吴孟飞

(天津天铁冶金集团有限公司炼钢厂,河北056404)

1 前言

中厚板经过轧制后,质量合格时其头部是平直的。但是,在实际的工作中,中厚板轧制完成后,其头部经常会发生翘曲现象。如果轧件的翘曲状况非常严重的话,就会对以后的生产造成严重的影响,甚至很有可能会发生严重的工程事故。钢板的头部如果出现严重弯曲的话,就会使得后面的工序出现判废的结果。天铁集团炼钢厂为了解决中厚板轧制过程出现翘曲,针对其影响因素采取了一定的措施,解决了中厚板轧件头部产生翘曲的问题。

2 轧件出现翘曲现象的影响因素

2.1 轧件的温度

在实际的工作中,当钢坯从加热炉里面出来之后,在对钢坯进行轧制的过程中,钢坯的温度一直在变化着,轧件的上表面与下表面就会有着很大的差异,如果这个差异超出一定的范围内的话,那么中厚板的轧件头部就会非常容易发生翘曲的情况。由于在轧制的过程中,中厚板轧件两面的温度有着非常大的差异,轧件的上表面的压下量如果小于下表面的话,那么轧件下表面的前滑就会远远大于轧件上的表面。如果上辊与下辊表面,其线速度相同的话,那么中厚板的轧件下表面,就会比轧件上表面的前进速度大的多,轧件头部就会出现翘曲。

2.2 轧辊的旋转速度

在实际的工作中,如果上工作辊与下工作辊直径一致,但是其旋转速度不一致的话,那么轧辊表面的线速度就会不一样,轧件就会朝着速度慢的工作辊出现翘曲。如果上辊的旋转速度大于下辊的旋转速度,在轧制后一定会朝着慢工作辊发生侧翘曲,出现翘曲的主要原因就是上下工作辊的旋转速度上下不一致。

在实际的工作中,尽管轧件的上辊与下辊的旋转速度是完全一样的,但由于上辊与下辊的直径是完全不一样的,那么轧件辊表面上的线速度一定是不一样的,进而轧件上辊与下辊表面上的前进速度一定是不一样的。如果上辊直径比下辊直径大的话,那么上辊的线速度就会远远大于下辊的线速度,轧件就会朝着速度慢的工作辊的方向侧翘曲。

2.3 轧辊直径

在轧辊转速相同的情况下,为了能达到控制板型的目的。对工作辊直径的控制实际上就是对与轧辊接触点线速度的控制。轧辊直径越大,与轧件接触点的线速度越大。线速度快的一侧轧件的延伸就快,轧件就会向线速度慢的一侧弯曲。

2.4 单道次的压下率

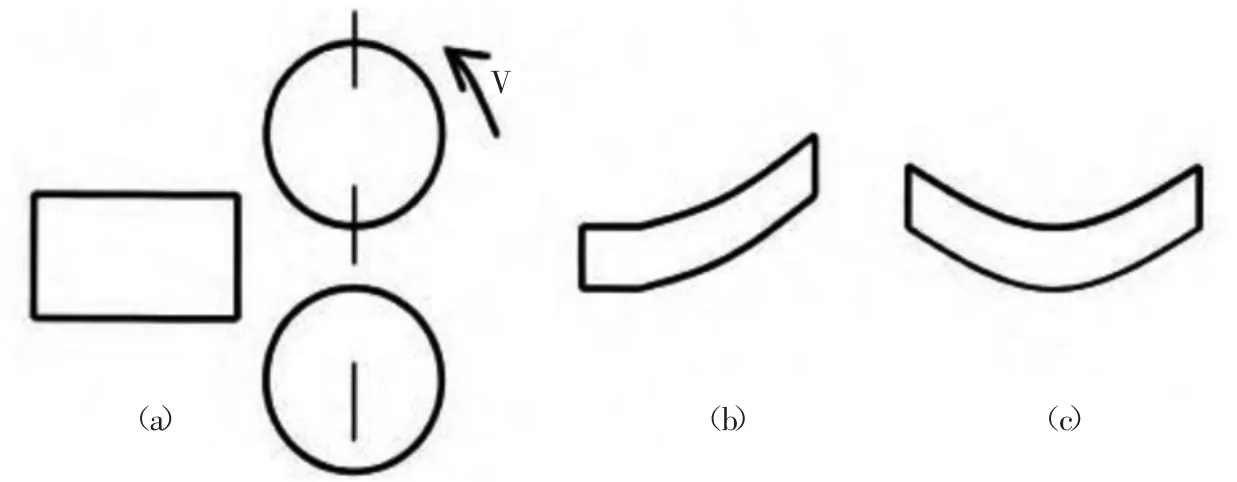

在对中厚板轧件进行轧制的过程中,随着金属的变形,轧件和工具之间就会产生摩擦力。随着摩擦力的增加,金属质点横向的流动就会遇到阻碍,那么轧件的头部就会呈现像‘鼓’样子的变形。根据变形的不同程度产出现‘单鼓形’与‘双鼓形’着两种情况。在实际的工作中,上工作辊与下工作辊的直径是不可能完全相同的,因此,要依据现实状况来进行配辊。如果上工作辊与下工作辊直径不一样的话,轧件的翘曲就会变得越来越严重,那么其头部翘曲就会由小辊侧翘曲慢慢的朝着大辊侧翘曲。如果轧件上辊的直径比起下辊的直径要大的多的话,轧件的表面温度相差也不是很大,那么轧件头部翘曲就会如下图1所示。

在实际的轧制的过程中,如果轧件上辊与下辊的直径不一样但其轧制力一样,那么小辊侧的轧件压下量比大辊侧的扎件压下量要大的多,小辊侧的轧件的前滑也会随着增大,那么轧件的头部就会朝着大辊侧翘曲。在实际的工作中,道次压下率不一样,中厚板轧件的翘曲程度也会不一样。为了保证轧件头部翘曲没有翘曲或者翘曲尽量小的话,一定要选择一个适合的压下率。

3 控制中厚板轧件头部翘曲的措施

3.1 温度控制

在对中厚板进行加热的时候,一定要采用适合的加热制度,这样轧件上下的温度就会比较均匀。如果采用了不适合的加热制度,那么轧件在轧制的过程中,头部就会出现非常严重的翘曲现象,对机器设备就产生很大的威胁,会严重影响到下面的生产活动,其生产活动就会没有办法进行下去。

轧件下表面的温度如果远远高于上表面的温度的时候,就会产生下图2所示的变形。图2(a)主要表现的是轧件在刚刚从加热炉中取出来的时候,轧件上表面温度要远远低于下表面的温度,轧件经过轧制成了图2中(b)所示的形状,轧件头部翘曲的情况就会变得非常严重,头尾出现“双翘”的形状。实践证明,轧件上表面的温度和下表面温度的差距越大,那么轧件的翘曲程度也会越来越大。因此,轧件在出炉的时候,轧件上表面与下表面的温度差异一定要控制在30℃到50℃之间。

3.2 轧辊旋转速度控制

图1 轧件上辊与下辊的直径不一样时在轧件头部产生的翘曲

图2 轧件上表面与下表面温度不同所引起的变形

中厚板在进行轧制的过程中,一般情况下,在低速的时候咬入以及在升速的时候轧制。如果咬入长度非常短,在轧件的头部刚刚咬入的时候,传动电机就会开始加速。因为轧件头部散热性能比较好,所以其温度并不是很高,但是传动电机的负荷就会变得非常大,那么上电机与下电机的转速就会呈现没有规律的下降,轧件的工作辊就容易出现打滑的现象,轧件的头部就会出现翘曲现象。如果咬入的时候速度太快,轧件头部的温度会变得很高,轧件表面的温度差异也比较大,上电机与下电机的速度容易出现不相同,转速也会变得越来越低,轧件头部就会出现翘曲。所以要调整轧辊咬入轧件的咬入速度和轧辊轧制时的轧制速度。

3.3 工作辊直径控制

在实际的工作中,对轧件头尾形状的控制是非常复杂的,要在保证轧件上下表面的温度相差不大的情况下,还要充分的考虑上工作辊的直径与下工作辊的直径这个因素。在生产中,为了保证轧制出来的板材向上翘,在配辊的时候,通常会将下工作辊的辊径配的比上工作辊的辊径要大些。工作中上下工作辊的工作状态不同,磨损程度不同。如果发现轧制出来的板材向下扣,就会严重影响中厚板的质量,影响安全生产。这时就要及时更换工作辊。对工作辊直径的控制是生产中控制轧件“翘曲”的常用手段之一。

3.4 单道次压下率控制

生产中对单道次压下率的控制是最方便灵活地一种控制翘曲方式。当发现轧制出来的板材出现扣头现象时,只需要控制单道次的压下量,就能起到改善板型的目的。但是压下量的调节是有限度的,如果压下量过大,造成咬入角大于摩擦角,则轧件就不能咬入轧机完成轧制。所以压下量的调节一定要适度。

如果通过压下率的改变不能完成控制板型的目的,那么就需要通过改变其他条件来达到控制板型的目的。中厚板轧件头部翘曲现象是多种因素共同作用的结果,在生产中不能单单考虑一种影响因素。如果考虑的因素不周全,就很有可能达不到预期的调整效果,降低生产效率。

4 结束语

综上所述,对中厚板轧件出现头部翘曲现象的各种影响因素进行分析结果表明,为了有效地减少中厚板头部翘曲,在中厚板加热的时候,钢坯上下表面的温度差异要控制在30到50℃的范围内;对不同规格、不同品种的钢板,合理设置轧件咬入速度与咬入长度,可以保证轧件头部的平直。

[1]王晓明.中厚板轧制轧件头部翘曲与其控制措施[J].西北大学,2014,9(10):96-104

[2]祝云鹏.中厚板轧头部产生翘曲原因分析及预防[J].轻金属的加工技术,2014,29(9):18-24

[3]李素丽.轧件头部下弯的成因分析[J].西安科技大学.2013,19(12):97-100.