泡沫填充类蜂窝夹层结构的耐撞性

2021-12-17曹祥斌杨蔚华

李 响,曹祥斌,杨蔚华,李 林

(1. 三峡大学机器人与智能系统宜昌市重点实验室,湖北 宜昌 ,443002;2.三峡大学机械与动力学院,443002,湖北 宜昌;3. 湖北力帝机床股份有限公司,湖北 宜昌,443005)

蜂窝夹层结构作为复合材料结构的一种典型代表,具有比强度和比刚度高、稳定性好等优点,已被广泛应用于汽车、航空航天、建筑等领域[1]。但实际应用过程中,由于蜂窝孔内存在间隙,结构材料的压缩、吸能特性以及耐撞性还存在一定的局限。泡沫材料是一种常用的填充材料,具有软而坚韧的特性,在较小外力作用下可起到一定的缓冲作用,但外力过大时泡沫材料易达到屈服极限,缓冲效果十分有限。内部填充作为一种有效的结构加强方式,国内外研究者采用不同方式对结构件进行内部填充,并对其压缩耐撞性展开了研究。例如:Xiong等[2]研究了新型泡沫填充椭圆柱在倾斜冲击载荷下的耐撞特性,并提出了优化设计方案;Hussein等[3]对铝蜂窝填充结构的轴向压缩耐撞性进行研究,发现填充结构的折叠模式更有规律,并且其耐撞性较空管有大幅提升;闫晓刚等[4]提出一种新颖的圆形多胞复合填充结构,采用实验和数值模拟相结合的方法,系统地研究了蜂窝和泡沫材料在全填充、部分填充、交互填充结构中的耐撞性;Liu等[5]、Ahmad等[6]分别研究了铝蜂窝填充炭纤维复合材料方管和泡沫填充锥形铝管的轴向压缩性能;Nia等[7]对聚氨酯泡沫填充铝蜂窝结构的轴向压缩性能进行研究后发现,泡沫填充可提高铝蜂窝的平均抗压强度和吸能能力,并对结构的比吸能产生影响;刘强等[8-9]结合实验和有限元仿真,研究了聚丙烯塑料发泡材料(EPP泡沫)填充铝蜂窝结构的压缩性能和动态冲击性能;何强等[10]将固体块随机填充到圆形蜂窝结构并控制结构的相对密度不变,探讨了不同填充方式与冲击速度对圆形蜂窝结构变形模式、平台应力及吸能特性的影响。

不仅如此,相关研究人员对蜂窝结构的面内压缩性能也做了大量研究工作,如霍新涛[11]结合实验与仿真分析,研究了铝蜂窝夹层结构在面内压缩工况下的力学响应,分析了三明治结构几何参数对其耐撞性能及失效模式的影响;郭睿等[12]采用仿真与理论推导方法,对不同厚跨比条件下的蜂窝纸芯在横向面内压缩过程中的平台应力进行研究,揭示了结构在压缩过程中能量耗散机制;于国际[13]研究了正六边形层级蜂窝结构的面内准静态和冲击载荷下的力学行为,并分析了该结构的变形模式、平台应力和吸能特性。

针对现有蜂窝结构的特点,本课题组从仿生学和创新构型角度出发,通过优化排列六边形、四边形胞元组合结构,提出了类蜂窝夹层结构[14],并对类蜂窝结构在不同冲击速度下的面内冲击力学性能及能量吸收能力进行了研究,结果表明,与传统六边形蜂窝结构的变形模式和比吸能相比,随着冲击速度的增大,类蜂窝结构表现出更强的能量吸收能力[15]。本研究在此基础上,将聚氨酯泡沫填充到类蜂窝结构中,利用数值模拟方法,研究了泡沫填充类蜂窝结构的耐撞性,并分析了类蜂窝夹层结构夹芯胞元几何参数对结构冲击特性、耐撞性及变形模式的影响。

1 泡沫填充类蜂窝结构的耐撞性模型

1.1 类蜂窝胞元及泡沫填充结构

图1为类蜂窝的胞元形状及结构,l、h、t、θ分别表示类蜂窝胞元的斜边、直角边长、胞元壁厚及斜边与水平方向的夹角。计算的所有算例中,l、h、θ分别取7.07 mm、10 mm (h=1.414l)和45°,类蜂窝结构均采用单壁厚,t分别取0.3、0.5、1.0 mm。模型由如图1所示的六边形单胞元沿x、y两个方向阵列排列构成,两方向尺寸均为210 mm,如图2所示。制备方法为:先将处于发泡状态的液态聚氨酯泡沫放进类蜂窝结构芯孔中,随后聚氨酯泡沫会充分发泡并与蜂窝壁紧密贴合,最后将其放置在30 ℃环境中固化24 h,即可得到聚氨酯泡沫填充类蜂窝结构材料。

图1 类蜂窝胞元结构

图2 泡沫填充类蜂窝结构

1.2 有限元计算模型

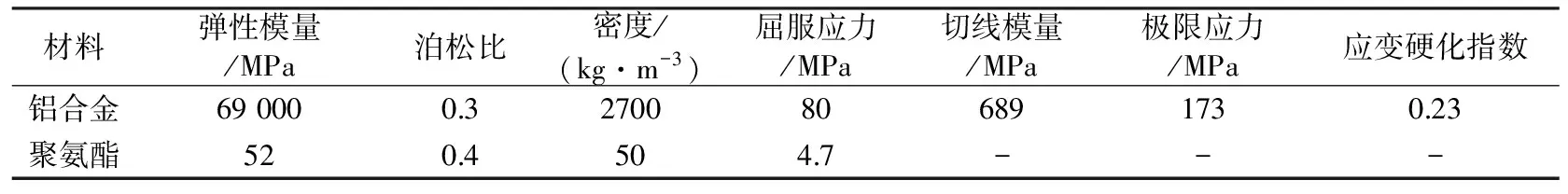

依据chen等[16]提出的基于塑性变形的能量守恒原理推导结构在压缩过程的平均碰撞力,加载外力所做的功转化为材料弯曲变形能和薄膜变形能,徐翔[17]与白芳华等[18]基于此原理,验证了有限元分析应用于研究构件耐撞性的可行性,其模拟计算得到的平均冲撞载荷与理论值相比,差别均在4%以内。为此,本文采用有限元分析软件LS-DYNA建立聚氨酯泡沫填充类蜂窝结构的面内冲击加载有限元计算模型,如图3所示。将试件置于下端固定板和上端冲击板之间,固定板和冲击板均为刚性材质。类蜂窝结构中的基体材料为铝合金,即一种双线性硬化材料,类蜂窝中填充物为一种可压缩泡沫材料聚氨酯,两者的力学性能参数列于表1中,其中聚氨酯屈服应力为产生0.2%残余变形时的应力值。

图3 类蜂窝结构的耐撞性模型

计算中,类蜂窝胞壁采用SHELL163壳单元,泡沫采用SOLID164体单元,类蜂窝与泡沫沿面外厚度方向(z方向)单元数量均为3;仿真计算中,类蜂窝结构模型采用单面自动接触算法,类蜂窝表面与泡沫表面间采用面面绑定接触算法,刚性冲击板表面与类蜂窝结构表面间采用自动面面接触算法,刚体冲击板表面与类蜂窝结构表面视为光滑平面,二者接触无摩擦。仿真计算中,上端刚性板以某一恒定速度V沿竖直向下方向冲击试件。参考《中华人民共和国道路交通安全法实施条例》,高速公路最高车速不得超过120 km/h(约33.33 m/s),同方向只有一条机动车道的城市道路最高车速不得超过50 km/h(约13.89 m/s);另外,《C-NCAP管理规则(2018年版)》规定,汽车安全碰撞测试中正面碰撞速度为50 km/h。为确保冲击速度范围能涵盖上述规定中的速度阈值,本算例冲击速度分别选取7、14、33 m/s(下文统称为低速、中速和高速)。另外,冲击计算过程中,对下端固定面采取全约束,并约束所有类蜂窝胞壁的面外位移,以保证试件整体不发生弯曲扭转变形,所有模型的面外厚度(沿z方向)均设置为b=10 mm。

表1 类蜂窝结构的材料参数

1.3 耐撞性能评价指标

一般而言,结构的耐撞性能评价指标包括总吸能Ea、比吸能Esa、平均冲撞力Favg、初始峰值力Fmax、碰撞力效率ηcl和吸能效率η。总吸能Ea表示材料发生变形所吸收的总应变能,可表示为:

(1)

式中:F(δ)为瞬态冲击力;d为压缩位移。

比吸能Esa表示单位质量结构所吸收的能量,可表示为:Esa=Ea/m,其中m为结构的总质量,Esa越高表明结构的吸能特性越好。平均冲撞力Favg表示加载过程中冲击载荷的平均值,其大小可间接地反映结构的吸能能力,其数学表达式为:

(2)

初始峰值力Fmax表示加载过程中结构的初始碰撞力峰值,亦即弹性阶段碰撞力最大值,是耐撞性指标中反映结构防护性能的重要参数。当材料作为吸能构件时,初始峰值力越小,结构的耐撞性能越佳。碰撞力效率ηcl表示结构在载荷作用下的稳定性,其表达式为:ηcl=Favg/Fmax,ηcl越大表明结构的载荷稳定性越好。吸能效率η的表达式为:η=Ea/Fmax,可以看出,η随着Ea的增大或Fmax的减小而增大,亦即结构的吸能特性越佳。

2 泡沫填充类蜂窝结构的耐撞性分析

2.1 泡沫填充类蜂窝结构的溃缩模式

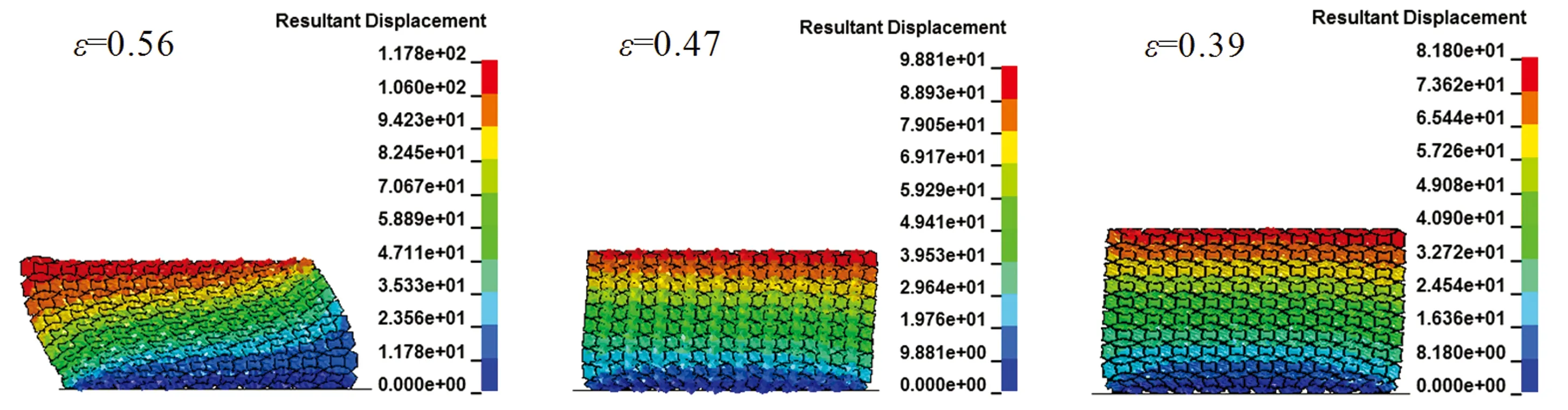

泡沫填充类蜂窝结构在低速、中速和高速冲击载荷下溃缩变形情况分别如图4~图6所示,图中ε表示冲击过程中结构的名义压缩应变,即类蜂窝结构上端面的压缩位移与模型沿冲击方向上的初始长度之比,可以看出,相同冲击载荷作用下,胞元壁厚t不同,结构的动态压缩模式存在明显差异。压缩刚开始时,类蜂窝壁受到轴向压缩作用发生弯曲变形,同时泡沫因受到胞壁挤压也开始发生弹性变形,此时两者均处于弹性变形阶段;随着变形位移持续增加,泡沫的弹性形变先达到屈服点进入塑性形变阶段,但两者之间仍有相互作用,共同承受载荷;随着位移进一步增大,类蜂窝壁与泡沫相互挤压,逐渐被压实。

由图4可见,当上端刚性冲击板以7 m/s的恒定速度分别冲击胞元壁厚为0.3、0.5、1.0 mm的泡沫填充类蜂窝结构试件时,试件呈现出不同的损伤变形模式,胞元壁厚越小,结构可被压缩的空间越大,更容易被压溃。当t取0.3 mm时,变形试件向左侧倾倒,整个结构沿对角线方向的类蜂窝材料与泡沫均被压实,但其他部位的泡沫并没有完全密实化,有效压缩行程为117.6 mm,占试件原始高度的56%;t取0.5 mm时,有效压缩行程降低至98.7 mm,占原始高度的47%,与胞元壁厚取0.3 mm的情况相比,该试件的损伤变形程度较小且变形更为规则,试件没有出现类似的“一边倒”压溃模式;t取1.0 mm时,结构材料的强度明显提升,承载能力更强,有效压缩行程只有81.9 mm,占初始高度的39%。

由图5可见,当上端刚性板以14 m/s的恒定速度冲击三种胞元壁厚的泡沫填充类蜂窝试件时,试件表现出的变形模式与低速时的情形相似,但有效压缩行程均有提升,当t分别取0.3、0.5、1.0 mm时,有效压缩行程依次为126.0、111.3、98.7 mm,占试件初始高度的60%、53%和47%。

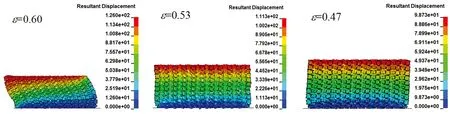

由图6可见,当上刚性板的恒定冲击速度升高至33 m/s时,试件变形情况与低速和中速条件下的模式相同,只是结构变形更加严重,类蜂窝结构与泡沫完全被压溃,对于胞元壁厚取0.3、0.5、1.0 mm的试件,有效压损行程分别上升至170.1、147.0、124.0 mm,分别为试件初始高度的81%、70%和59%。

(a) t=0.3 mm (b) t=0.5 mm (c) t=1.0 mm

(a) t=0.3 mm (b) t=0.5 mm (c) t=1.0 mm

(a) t=0.3 mm (b) t=0.5 mm (c) t=1.0 mm

综合图4~图6可知,当t取0.3 mm时,三种冲击速度作用下的试件均呈现向左侧倾倒的变形模式,其原因是胞元壁厚太小会导致类蜂窝结构承载能力变差,而泡沫屈服强度仅为4.7 MPa,其极易发生变形,故在刚性板冲击下,t取0.3 mm的试件会表现出不均匀、不稳定的变形。

2.2 泡沫填充与非填充类蜂窝的面内耐撞性比较

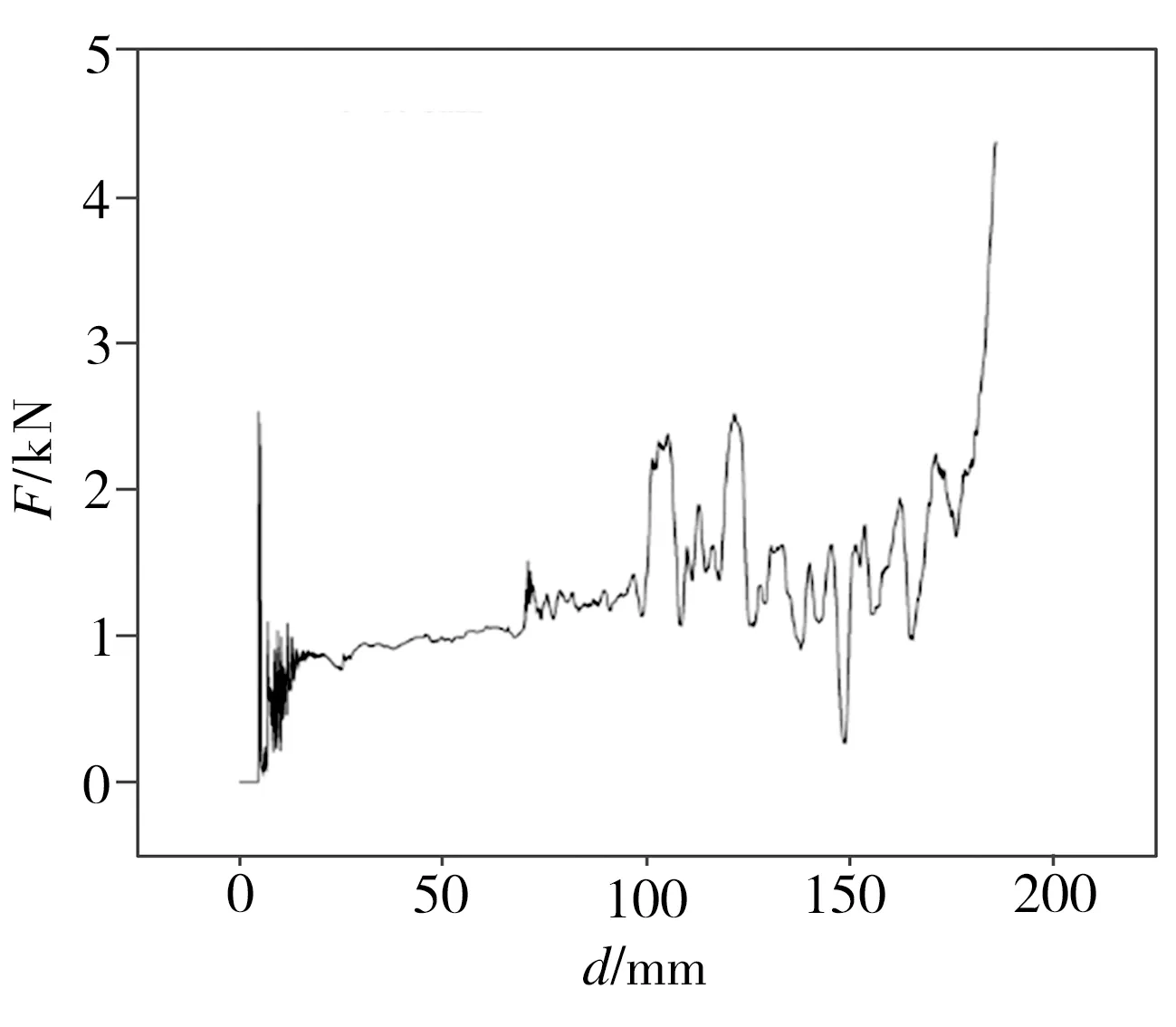

为分析泡沫填充对类蜂窝夹层结构芯层面内耐撞性的影响,特对未填充的类蜂窝结构进行有限元仿真分析,未填充类蜂窝壁厚取0.5 mm,刚性冲击板冲击速度取7 m/s(其他材料参数与泡沫填充类蜂窝结构相同),得到试件溃缩变形情况、压缩力-位移曲线及各项耐撞性评价指标的具体数值,分别如图7、图8和表2所示。由图7可见,未填充类蜂窝结构由于面内承载能力太弱,受到冲击作用时,试件会发生坍塌式的溃缩变形。结合图8可知,未填充类蜂窝结构在弹性阶段的初始峰值力相对较高,但平台区压缩力较低。

图7 未填充类蜂窝结构的面内溃缩模式

图8 未填充类蜂窝结构的面内压缩力-位移曲线

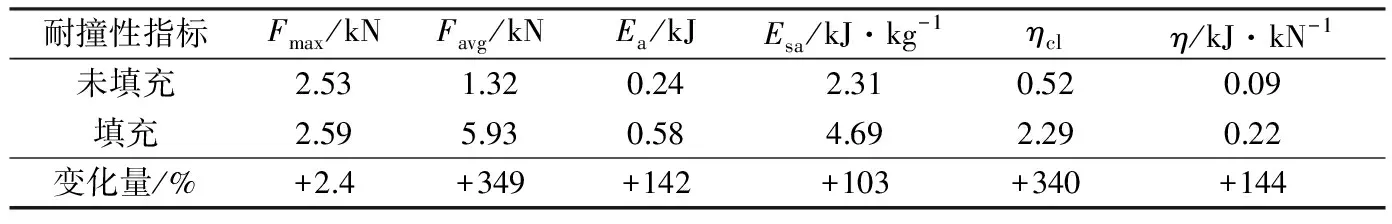

由表2列出的泡沫填充与未填充类蜂窝结构的各项耐撞性指标对比情况来看,与未填充类蜂窝结构相比,泡沫填充类蜂窝结构的耐撞性能有了非常显著的提升。

2.3 冲击载荷作用下的动力响应

蜂窝材料具有良好的缓冲和吸能特性,主要原因在于这种材料在动态冲击载荷作用下有三个不同的变形阶段,其中第二阶段为材料屈服后的塑性坍塌阶段,这在压缩力-位移曲线上表现为应力平台区,即吸能的主要区间。泡沫填充类蜂窝材料在动态冲击载荷作用下的压缩变形也由三个不同阶段构成。

表2 泡沫填充与未填充类蜂窝面内耐撞性指标对比

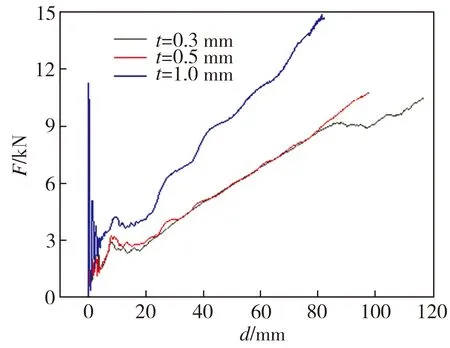

图9所示为t分别为0.3、0.5、1.0 mm的泡沫填充类蜂窝结构在不同冲击速度下刚性板的压缩力-位移曲线。从图9可以看出,第一阶段为瞬态响应的弹性变形阶段,冲击载荷从0飙升到峰值,再快速回落至稳定值附近,高速冲击下的初始峰值力明显高于低速冲击时的情况,且t较大结构受冲击时的初始峰值力明显高于t较小的结构。第二阶段为应力平台区,值的注意的是,与未填充类蜂窝结构不同,泡沫填充结构的应力平台区较短,且平台区长度受刚性板冲击速度的影响,即冲击速度越高,平台区越长,原因是在这个阶段材料屈服后发生塑性变形,但与未填充蜂窝结构相比,泡沫填充类蜂窝结构没有足够大的压缩空间,故塑性变形阶段相对较短。紧接着塑性变形进入强化阶段,即第三阶段,泡沫填充类蜂窝结构材料逐渐被压实,压缩力-位移曲线平缓上升,且冲击速度越高,压缩位移越大,压缩时间越短。

(a)V=7 m/s

从图9还可以看出,在低速与中速冲击载荷作用下,t为0.3、0.5 mm的试件压缩力-位移曲线相似,曲线的整体波动较为平稳,后者的初始峰值力更高,但前者的有效压缩行程更大。在高速冲击载荷作用下,三种不同胞元壁厚的试件压缩力-位移曲线由于受材料强度的影响,初始峰值力与有效压缩行程均相差较大,但在材料屈服后的塑性变形阶段和强化阶段表现出较高的拟合度。此外,在低速和中速冲击载荷作用下,胞元壁厚取1.0 mm的试件压缩力远高于t为0.3、0.5mm 的试件,表明在低速和中速冲击下,t为1.0 mm的试件的承载能力远大于另外两组,但在高速冲击载荷作用下,三种不同类蜂窝胞元壁厚试件的承载能力区别很小,但整体的载荷稳定性则是胞元壁厚取0.3 mm的试件表现更优。

2.4 类蜂窝胞元壁厚对填充结构耐撞性的影响

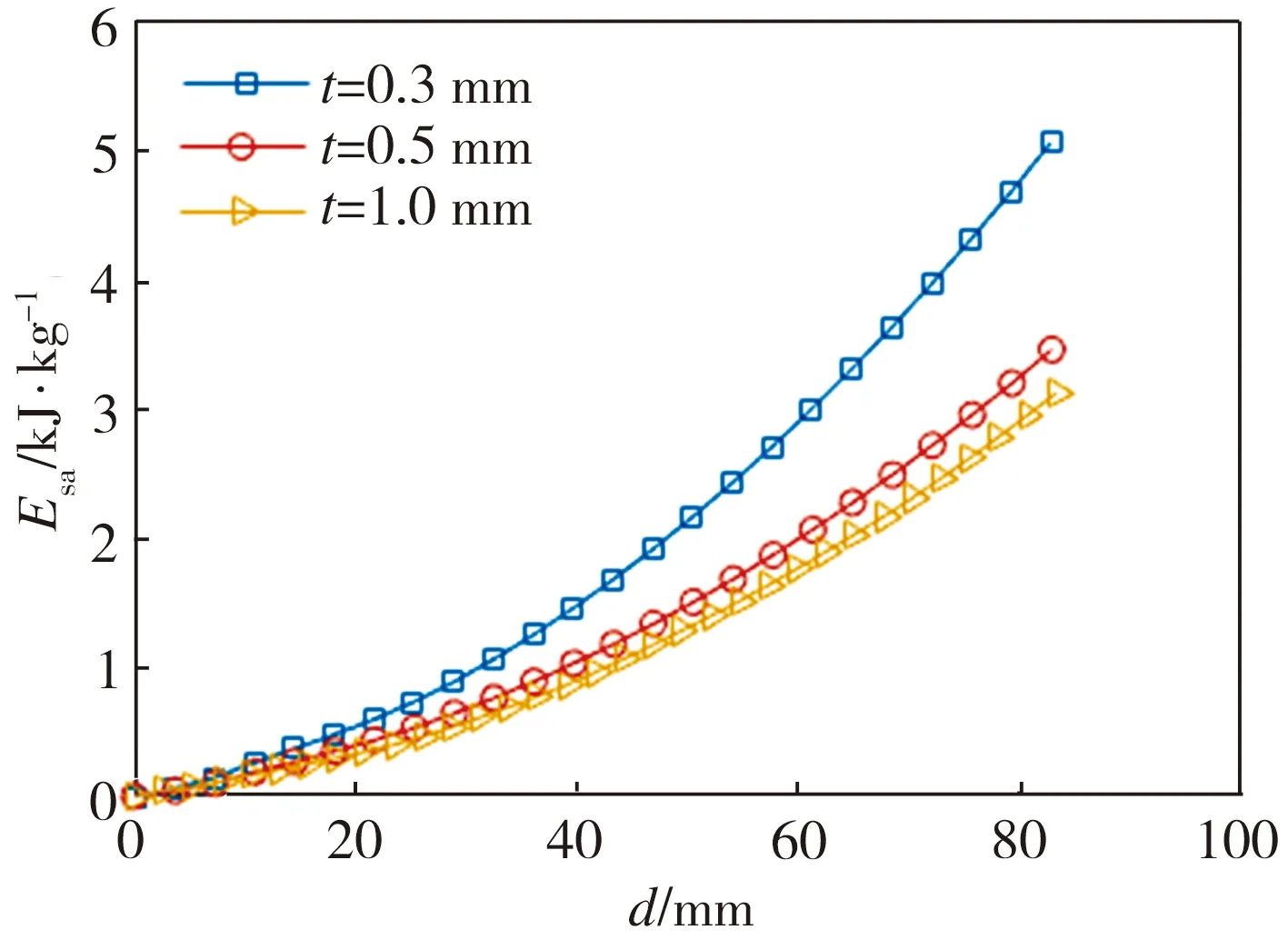

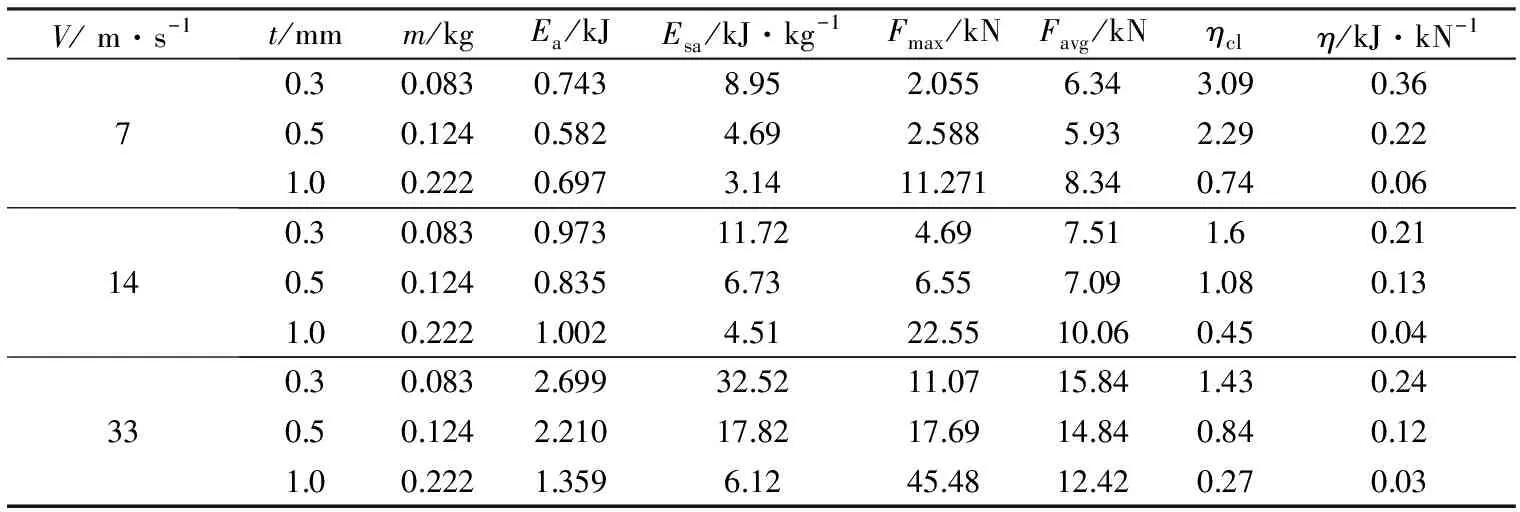

图10和表3分别为不同速度冲击载荷作用下泡沫填充类蜂窝结构材料的比吸能曲线和耐撞性指标。从图10可以看出,无论是在低速、中速还是高速冲击载荷作用下,不同类蜂窝胞元壁厚试件的比吸能显著不同,Esa均随着胞元壁厚的减小而升高;另外,随着有效压缩行程d的增加,比吸能逐渐变大,原因是随着d的增加,泡沫材料逐渐被压缩,蜂窝铝合金材料的塑性变形越来越显著。在低速冲击载荷作用下,有效压缩进程小于22mm时,试件的比吸能Esa随d的增大呈线性增大,当有效压缩进程超过22 mm后,试件的比吸能上升速率逐渐增大,这主要是由于低速冲击下泡沫填充类蜂窝结构材料在弹性变形后进入塑性变形开始阶段,材料发生屈服经历短暂的平台区,对应比吸能曲线的线性增长阶段,随后进入塑性变形强化阶段,泡沫逐渐被压密,蜂窝铝合金材料的塑性变形程度提高,压缩力越来越大,此时比吸能增长速度越来越快。在中速和高速冲击载荷作用下试件的比吸能曲线表现也是如此,对应的压缩行程分别为28、40 mm。

(a)V=7 m/s

由表3可见,在低速和高速冲击载荷作用下,t取0.3 mm试件的总吸收能量Ea高于t取0.5、1.0 mm试件的Ea,但在中速冲击载荷作用下,t取1.0 mm 填充结构的Ea最大,高于t为0.3、0.5 mm试件的相应值;另外,在低速和中速冲击载荷作用下,t取1.0 mm填充结构的Ea要高于t取0.5 mm试件的相应值,表明结构质量增加可能会导致材料Ea增大,但Esa不一定提高。从表3还可以看出,类蜂窝胞元壁厚增大同时也会导致试件Fmax显著升高,但Favg没有明显提升,所以ηcl、η随着胞元壁厚的增加呈下降趋势。且在胞元壁厚相同的条件下,低速冲击时试件的ηcl和η要高于中速和高速冲击载荷作用的情况。根据图4~图6以及表3列出的各项耐撞性指标可知,在低速、中速和高速冲击载荷作用下,类蜂窝胞元壁厚为0.3 mm填充结构的耐撞性最佳,胞元壁厚为0.5 mm填充结构的耐撞性能次之。

表3 泡沫填充类蜂窝结构在冲击载荷作用下的耐撞性指标

3 结论

(1)在7、14、33 m/s不同速度的冲击载荷作用下,当蜂窝胞元壁厚较小(0.3 mm)时,泡沫填充结构均呈现了向左侧倾倒的变形模式,有效压缩进程相对最高,随着胞元壁厚的增大,填充结构变形更均匀,材料更容易被压实。

(2)无论是在低速、中速还是高速冲击载荷作用下,类蜂窝胞元壁厚越小,相对应的填充结构在任何压缩位移下的比吸能越高。

(3)相同冲击载荷速度作用下,泡沫填充类蜂窝结构的胞元壁厚越小,对应其整体的重量越轻,初始峰值力越低,载荷稳定性相对更高。

(4)在相同冲击速度及碰撞时间内,类蜂窝胞元壁厚越小,填充结构能够被压缩的位移越大,吸能效率越高;而当胞元壁厚相同时,冲击速度越小,压缩位移对应的更小,但填充结构的载荷稳定性和吸能效率越佳。