微观组织对Q460高强耐火钢高温屈服强度的影响

2021-12-17王红鸿孟令明陈林恒

桑 晨,王红鸿,崔 强,孟令明,陈林恒,范 益

(1.武汉科技大学高性能钢铁材料及其应用湖北省协同创新中心,湖北 武汉,430081;2.南京钢铁股份有限公司研究院,江苏 南京,210035)

耐火钢作为一种应用于钢结构建筑和高层建筑的工程结构材料,兼具良好的耐火性和抗震性能。与常规结构钢不同,耐火钢主要技术指标是1~3 h 内600 ℃下的高温屈服强度大于室温屈服强度的2/3[1]。传统耐火钢一般通过添加一定量的Mo元素(w(Mo)=0.5%)来保证其高温屈服强度,但Mo作为一种贵金属元素,Mo含量的增加必然会导致耐火钢生产成本的提高,因此,新型低成本耐火钢成为近年来冶金工作者的研发重点[2-3]。南钢开发了低Mo(w(Mo)<0.2%)高强耐火钢Q420FRE,该钢采用控制冷却和控制轧制 (thermo-mechanical control process,TMCP) 技术,并通过Cr、Nb、V、Ti复合微合金化来替代部分Mo,实现高温强化作用[4],采用此工艺时,Nb、Ti等合金元素在室温下固溶于基体并在高温时逐渐析出,通过第二相析出强化来补偿高温时的强度损失,从而提高钢种的耐火性能[4-7]。在此成分和工艺基础上,南钢近年来还开发了Q460级高强耐火钢(室温屈服强度高于460 MPa)。

实际生产中,TMCP技术中不同的冷却工艺常常会导致耐火钢形成不同的微观组织,进而对其高温力学性能造成影响。但目前,关于不同组织类型Q460高强耐火钢于600 ℃高温下的组织变形行为及强化机制的研究还报道较少。基于此,本文以两种不同TMCP工艺冷却参数处理的Q460高强耐火钢为研究对象,结合600 ℃下的高温拉伸实验,分析了微观组织对Q460钢高温屈服强度的影响,并对Q460钢高温强化机制进行了探讨。

1 试验材料与方法

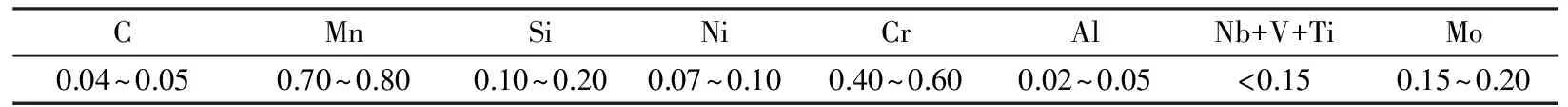

试验材料为南钢新研发的Q460高强耐火钢,其化学成分见表1。采用不同TMCP工艺的冷却参数,分别制备了全贝氏体钢和铁素体+贝氏体复相钢,依次编号为A、B。

表1 Q460钢的化学成分(wB/%)

参照GB/T228.2—2015进行600 ℃下高温拉伸试验,试验前预先将试样加热至600 ℃并保温180 min。显微组织分析试样取自未拉伸的钢板和高温拉伸试样的夹持端、平行端和颈缩端,依次为材料弹性变形、均匀塑性变形和屈服阶段对应的区域。试样经粗磨、精磨和抛光后,使用4%硝酸酒精溶液进行腐蚀,利用Olympus BM51型光学显微镜和Nova Nano SEM400型扫描电镜观察试样的显微组织,并使用Image-Pro Plus 6.0软件对金相照片中物相比例和粒径分布进行统计分析。采用双喷电解抛光法对高温拉伸试样(取自颈缩端)进行抛光处理后,在JEM-2100UHR型透射电镜(TEM)下观察样品所选视场中析出物分布,利用配备的能谱仪(EDS)对析出第二相的化学成分进行分析并确认其类型,每种钢各选取30个视场进行统计,方法为:用Photoshop软件将同一类型析出相改为相同颜色,使用Image-Pro Plus 6.0软件计算该区域面积,将其除以照片面积后可得到该析出相的体积分数,将该区域面积除以析出相数目后得到析出相平均面积,计算得到析出相等效圆直径来表征其尺寸;对已机械抛光并腐蚀过的高温拉伸金相试样(取自夹持端)进行OPS抛光,借助配备有EBSD系统的Nova Nano SEM400型扫描电镜对试样的晶界分布情况进行表征。

2 结果与分析

2.1 试验钢的显微组织

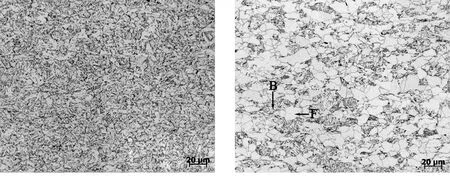

图1所示为试验钢A和B的室温金相组织。由图1可见,A钢为均匀分布的全贝氏体组织,B钢主要由粒径较大的块状铁素体和被铁素体包围的粒状贝氏体组织构成,经统计分析可知,B钢中铁素体的体积分数为56%,贝氏体体积分数为44%。

(a)A钢 (b)B钢

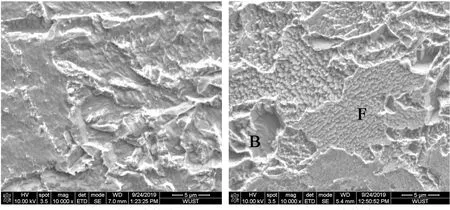

图2为600 ℃高温拉伸后试验钢A和B不同区域组织的SEM照片。由图2(a)和图2(b)所示夹持端(宏观未变形区域)的组织来看,A钢中贝氏体组织仅产生了弹性变形;B钢中铁素体和贝氏体晶粒沿拉伸方向均未发生明显变形,但铁素体晶粒内部由于受应力作用而产生局部变形,组织呈现台阶状形貌特征,原因在于铁素体强度相对较低,在承受外力时,铁素体晶粒内部发生局部变形以抵抗外力作用,形成了层状结构,而B钢中贝氏体组织仅发生了弹性变形。

由图2(c)和图2(d)所示钢样平行端(均匀塑性变形区)组织可见,A钢中贝氏体晶粒沿拉伸方向被拉长,发生了塑性变形,其中第二相粒子未变形;B钢中铁素体晶粒沿拉伸方向被拉长,发生了塑性形变,而贝氏体晶粒仅发生弹性变形。

(a)A钢,夹持端 (b)B钢,夹持端

由图2(e)和图2(f)可见,在颈缩端,A钢中贝氏体沿拉伸方向被拉长,形成纤维状组织,B钢中贝氏体和铁素体均被拉伸形成纤维状组织。

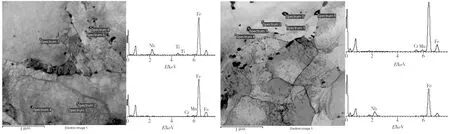

图3为600 ℃高温拉伸后试验钢A和B的TEM照片和EDS图谱。由图3可见,Q460高强耐火钢在600 ℃高温下的析出物主要为渗碳体和Nb+Ti复合析出相。使用Image-Pro Plus 6.0软件统计析出物的平均体积分数和粒径,得到A钢中Fe3C颗粒平均尺寸为107.8 nm,体积分数为0.39%,即图3(a)中点5、点6对应的物相,Nb+Ti复合析出相的平均粒径为56.9 nm,体积分数为0.3%,对应图3(a)中点1~点4处的析出相;B钢中Fe3C的平均粒径为117.8 nm,体积分数为1.175%,如图3(b)中点1~点3、点5、点6对应的析出相,Nb+Ti复合析出相的平均粒径为55.4 nm,体积分数为0.278%,对应图3(b)中点4处的析出相。

(a)A钢 (b)B钢

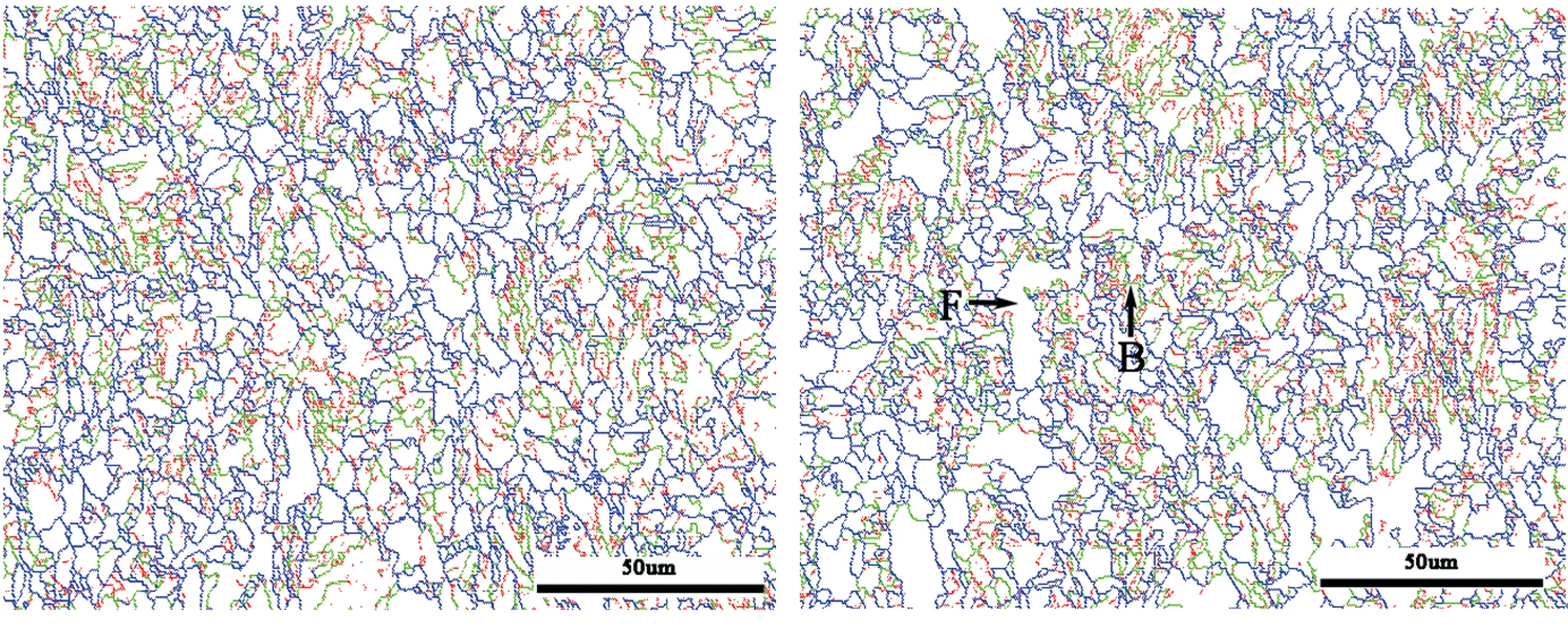

2.2 试验钢的晶界分布

图4为600 ℃高温拉伸试样的EBSD晶界分布图,图中红线表示相位差θ为2°~5°的小角度晶界,绿线表示相位差在5°~15°范围的小角度晶界,蓝线表示相位差大于15°的大角度晶界。所选视场中大、小角度晶界的数量、长度及所占比例列于表2中。结合图4和表2可以看出,两种不同组织的Q460钢中,大角度晶界所占比例均相对较高,并且大、小角度晶界的尺寸和所占比例均差异不大。

(a)A钢 (b)B钢

表2 试样中大、小角度晶界的数量、比例及尺寸

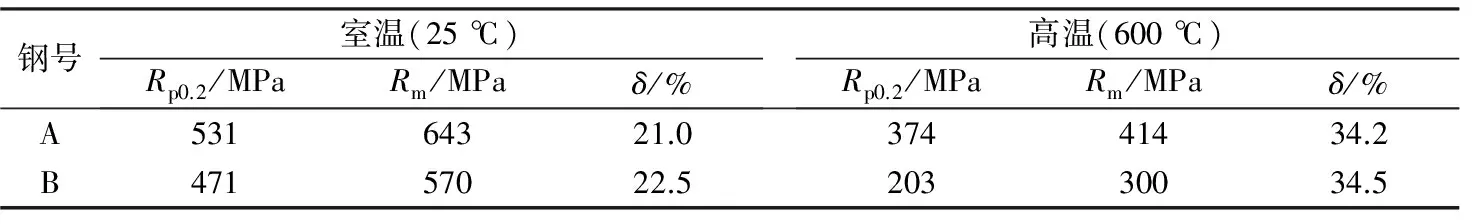

2.3 试验钢的力学性能

表3列出了试验钢A、B常温和600 ℃温度下的拉伸力学性能。由表3可知,与B钢(铁素体+贝氏体复相组织)相比,A钢(全贝氏体组织)的常温及高温拉伸力学性能明显较高,室温和高温屈服强度Rp0.2分别提升了12.7%和84.2%,高温力学性能提升明显。对于A钢而言,其600 ℃屈服强度为室温屈服强度的70.4%,符合耐火钢的要求,而B钢600 ℃的屈服强度仅为室温屈服强度的43.1%,不符合耐火钢要求。另外,不同温度拉伸后,两种试验钢的延伸率相近,表明两组试验钢的塑性性能较为相似。

表3 试验钢的拉伸力学性能

3 讨论

3.1 微观组织对Q460钢高温屈服强度的影响

根据图2所示的SEM照片,A钢中贝氏体组织变形过程可分为三个阶段:①贝氏体弹性变形阶段;②贝氏体开始发生塑性变形,材料整体开始屈服;③贝氏体大量塑性变形,相界面处微孔洞萌生,材料整体屈服失效。

在贝氏体变形的第一阶段,晶粒受应力作用,少量位错发生滑移,贝氏体发生弹性变形产生微量形变,材料在此阶段尚未屈服,主要为拉伸试样加持端对应的区域,如图2(a)所示。贝氏体变形的第二阶段,贝氏体铁素体受应力影响沿拉伸方向被拉长,开始发生塑性变形,其中的碳化物由于强度较高并未形变,此阶段晶粒内大量位错开始滑移,通过Orowan机制[8]绕过碳化物等不变形颗粒时,弯曲的位错将增大位错的线张力,故只有更大的应力才会使位错绕过碳化物而继续滑移,贝氏体组织得以强化,材料在此阶段开始屈服,处在该阶段的组织大部分体现于试样平行端,如图2(c)所示。贝氏体变形的第三阶段,贝氏体形变程度加重,在贝氏体铁素体和碳化物的相界面处产生裂纹和孔洞,此阶段材料已完全屈服失效,处在该阶段的组织大部分体现于试样的颈缩端,如图2(e)所示。

A钢在高温拉伸变形的第二阶段,贝氏体组织由于大量弥散的碳化物及M-A岛的析出强化作用,组织强度大幅提高且受力均衡,故全贝氏体组织Q460钢的屈服强度相对较高。

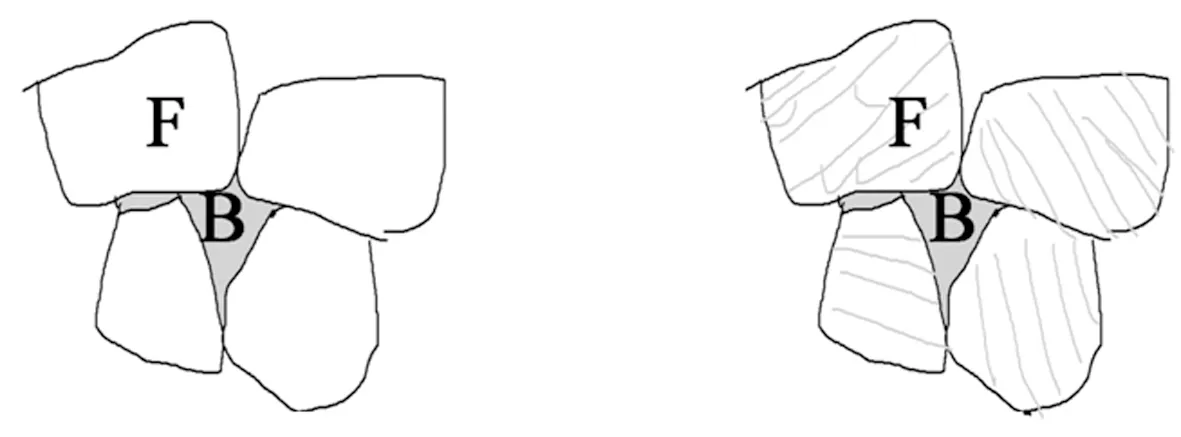

B钢复相组织的变形同样可分为三个阶段,如图5所示,即:①两相均处于弹性变形阶段(图5(a));②铁素体开始塑性变形,而贝氏体仍处于弹性变形阶段(图5(b));③两相均发生塑性变形及相界面微孔洞萌生阶段(图5(c)和图5(d))。

在复相组织变形的第一阶段,铁素体晶粒受拉应力影响,晶粒内少量位错开始滑移,晶粒内部形成了台阶状结构以平衡应力作用,此时应力由铁素体和贝氏体组织共同承担,材料在此阶段尚未屈服,处在该阶段的组织体现于试样的夹持端,如图2(b)所示。

复相组织变形第二阶段,铁素体与铁素体之间的晶界由无规则弯曲状向平滑状变化,铁素体晶粒随之产生大量变形、旋转。铁素体晶粒内部位错受应力作用大量滑移,在晶界处塞积,造成应力集中,使相邻铁素体晶粒内的一些滑移系开动,晶界随之变形和迁移。贝氏体晶界上的碳化物较密集,起到了钉扎晶界、阻止位错滑移的作用,导致晶界迁移速率降低,故可以认为在这一阶段贝氏体晶界仅有位错塞积,而未发生变形和迁移,这在一定程度上阻止了贝氏体的形变。铁素体与贝氏体之间的界面由于具有协调变形作用,即两个相邻晶粒在晶界处的变形须同步,故晶界未发生变形与迁移。由于铁素体组织发生塑性变形,材料整体也发生了明显的塑性变形,宏观上表现为材料开始屈服。另外,铁素体组织塑性变形导致位错大量繁殖,出现加工硬化现象,铁素体承担的应力开始向未屈服的贝氏体转移,该阶段组织大部分体现于试样的平行端,如图2(d)所示。

在复相组织变形的第三阶段,由于铁素体组织已屈服并产生了加工硬化现象,拉应力主要集中于贝氏体组织上,贝氏体晶粒开始发生变形、旋转,并在贝氏体和铁素体相界面上产生孔洞。外力拉伸使晶粒中大量位错滑移并开始缠结,位错密度大幅增加,这也导致试样颈缩端晶界变得模糊不清,呈现纤维状。在此阶段材料已完全屈服失效,处在该阶段的组织大部分体现于试样颈缩端,如图2(f)所示。

B钢在拉伸第二阶段时铁素体组织塑性变形导致材料整体开始屈服,复相组织的屈服强度主要由基体相中的软相即铁素体的屈服强度决定,所以B钢屈服强度相对较低。

3.2 Q460钢的高温强化机制分析

耐火钢高温强化机制主要包括细晶强化、析出强化、固溶强化和位错强化[9-14]。文献[9-10]中报道,当温度升至600 ℃时,该温度已超过低Mo耐火钢的等强温度(晶界和晶粒内部强度相同的温度),细晶强化作用将不复存在,故对于Q460高强耐火钢,主要从析出强化、固溶强化和位错强化的角度来分析不同微观组织高温屈服强度产生差异的原因。根据文献[11-12],钢铁材料中第二相的析出强化属于Orowan机制强化,可根据式(1)计算:

(1)

式中:σP表示析出强化对屈服强度的贡献,MPa;f为该相的体积分数;d为析出相尺寸,nm。

根据式(1)计算得到,两种不同组织的Q460钢由析出强化引起的屈服强度差异为5.4 MPa,可见析出强化机制并非引起两种钢屈服强度差异的主要原因。另一方面,A、B钢具有相同的化学成分,并且用于析出第二相的合金元素含量相比于合金元素总量微乎其微,所以固溶于两种钢中的合金元素含量接近,而合金元素在钢中的固溶强化效果取决于合金元素的含量[12],由此可见,固溶强化机制对两种不同组织Q460钢屈服强度的贡献接近。在固定面积下,位错密度是与小角度晶界的长度成正比的,且位错密度是决定位错强化作用的关键所在[14],EBSD分析结果显示,A钢与B钢小角度晶界长度相差仅为0.049 cm,故可以认为高温下位错强化对两种钢屈服强度的贡献相近。

4 结论

(1)Q460高强耐火钢在室温和600 ℃高温拉伸作用下,与铁素体+贝氏体复相钢相比,全贝氏体钢的屈服强度明显更高,且其600 ℃下屈服强度为室温屈服强度的70.4%,符合耐热钢的要求。

(2)Q460全贝氏体钢在高温拉伸时贝氏体组织受力均匀,且贝氏体组织中的碳化物和M-A岛起到析出强化作用,这使得该钢的高温屈服强度相对较高;而Q460复相钢(铁素体+贝氏体)在高温拉伸时,软相铁素体塑性变形会导致材料整体开始屈服,故铁素体的屈服强度决定了该钢的屈服强度,该钢的高温屈服强度相对较低。

(3)高温强化机制(细晶强化、析出强化、固溶强化和位错强化)均不是导致两种不同组织Q460钢高温屈服强度差异的关键因素。