孔型参数对热连轧优特圆钢质量影响的数值分析

2022-11-25周家林刘惠龙彭世丹潘成刚

周家林 刘惠龙 彭世丹 李 铖 王 浩 潘成刚

(1.武汉科技大学 钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081;2.宝钢特钢有限公司 长材事业部,上海 200940)

优特钢棒材广泛用于汽车、航空航天、船舶等机械设备的重要零部件[1- 2]。但其在高速热轧和输送过程中易出现表面划伤、凹坑、褶皱等缺陷,严重影响后续深加工产品的表面质量[3- 6]。为消除这些缺陷,需在修磨机上进行表面修磨。国内外许多学者对热轧圆钢产品的质量控制做了大量的研究[5- 9],但关于轧制工艺参数对轧件料形及其尺寸影响的研究相对较少[3,10- 11]。有限元模拟轧制过程的有效性已经被许多研究[7- 9,12- 14]所证实,但由于轧件在孔型中沿宽度方向变形不均匀且存在速度差,轧槽中金属流动规律相对复杂[15- 16],而优特钢的摩擦因数和宽展系数相对较大,易造成轧件与导卫接触过紧,可能引起轧件表面划伤[4- 6]。

本文运用Abaqus非线性有限元软件模拟了孔型改进前后直径16 mm的40Cr圆钢热连轧过程,分析了轧件断面温度场变化规律及孔型参数对轧件料形、产品精度的影响。并在此基础上进行了工业轧制试验,采用现场实测特征点温度及各机组出口轧件尺寸予以验证,可为改进轧制工艺参数及导卫内腔尺寸提供理论依据。

1 轧制规程

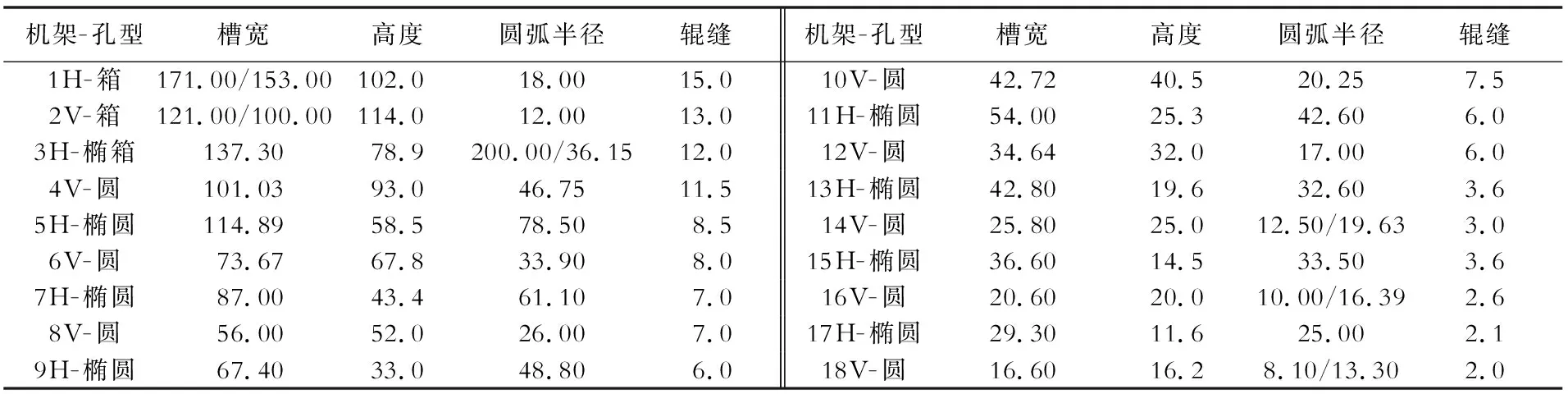

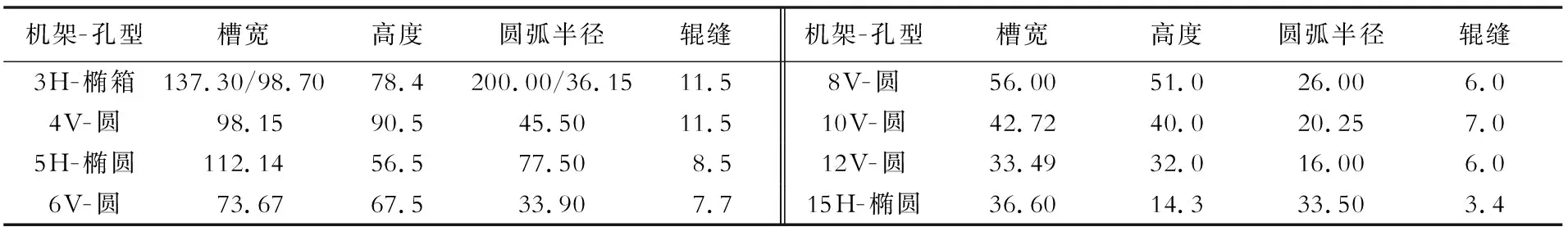

某棒材厂轧机全线平立(H/V,H为水平轧机,V为立轧机)交替布置,11H~18V机架间共设有7个活套,全线无扭微张或无张力轧制,采用150 mm×150 mm的连铸方坯轧制直径12~50 mm的螺纹钢筋和直径16~50 mm的优特钢棒材。为增加孔型共用性,减少轧辊及导卫储备,轧制直径16~50 mm圆钢1H~5H、直径16~45 mm圆钢1H~6V、直径16~32 mm圆钢1H~10V、直径16~28 mm圆钢1H~12V道次的孔型参数相同。为提高圆钢尺寸精度,成品及成品前两道次圆孔采用双半径扩张[11](其他圆孔采用切线扩张)。图1为轧制圆钢的孔型示意图,表1为改进前现场采用的轧制直径16 mm圆钢的孔型参数。

图1 轧制圆钢的孔型示意图Fig.1 Schematic diagrams of pass for the rolled round steel

表1 孔型改进前φ16 mm圆钢轧制各道次的孔型参数Table 1 Pass parameters for each pass of the rolled round steel 16 mm in diameter before improvement in pass mm

但现场实际轧制的优特圆钢表面易出现如图2所示的表面划伤。为改善轧件料形及产品质量,修改了第4V、5H、12V三道次孔型参数,调整3H、6V、8V、10V、15H道次辊缝,其他道次孔型参数不变(表2)。孔型改进后φ16 mm优特圆钢的轧制规程如表3所示。

图2 优特圆钢表面划伤Fig.2 Scratch on the special round steel

表2 孔型改进后φ16 mm圆钢部分轧制道次的孔型参数 Table 2 Pass parameters of some passes for the rolled round steel 16 mm in diameter after improvement in pass mm

表3 孔型改进前后φ16 mm优特圆钢的轧制规程Table 3 Rolling procedures of the special round steel 16 mm in diameter before and after pass improvement

2 有限元模型的建立

2.1 几何模型的建立及数据继承

选取40Cr钢作为优特圆钢代表钢种,其化学成分如表4所示。

表4 40Cr钢的化学成分(质量分数)Table 4 Chemical composition of 40Cr steel (mass fraction) %

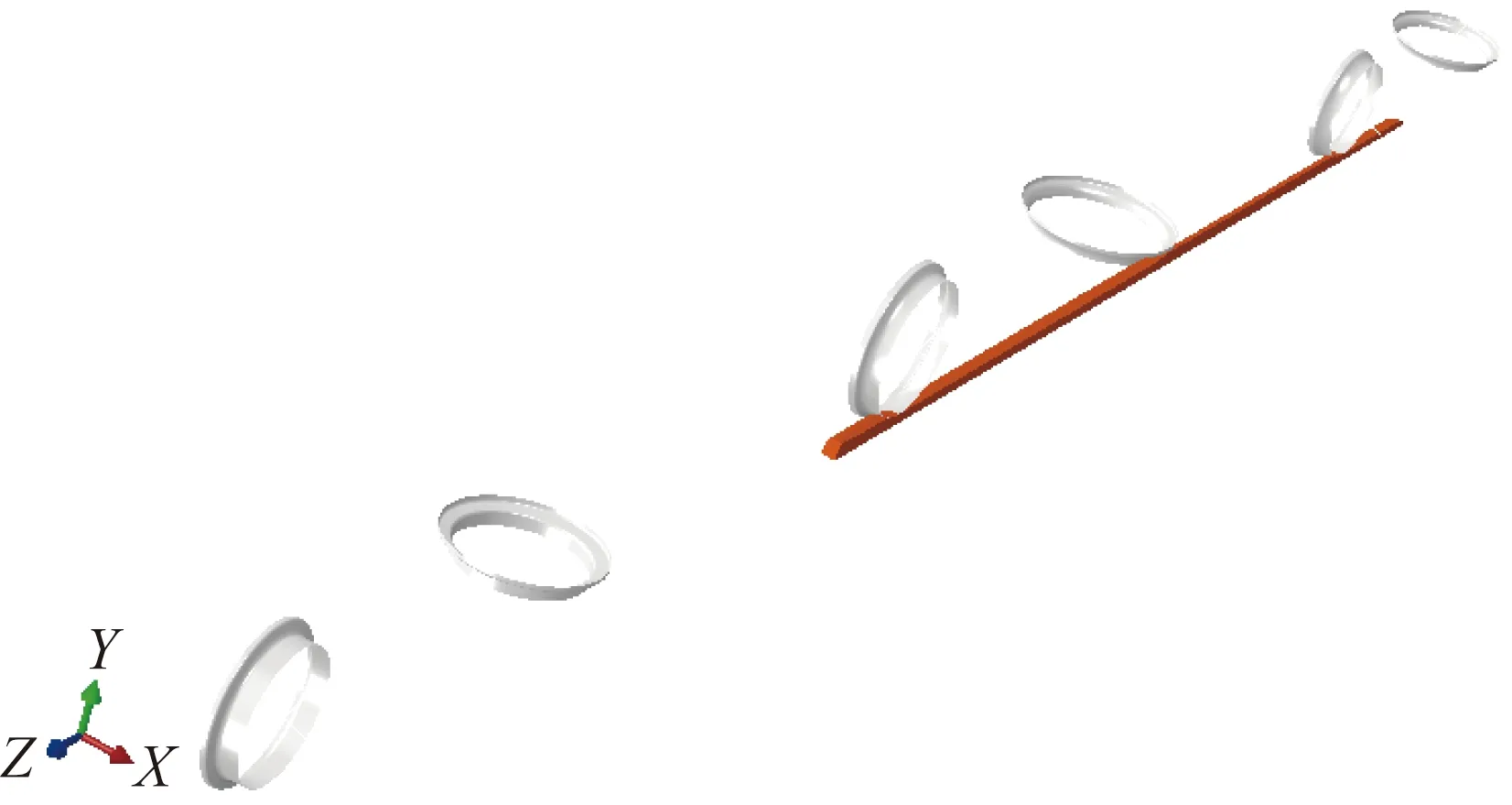

铸坯断面为150 mm×150 mm,鉴于轧件几何对称性,采用轧件的1/4建立轧件模型,随后可使用Abaqus软件的镜像功能还原轧件的整体模型。为防止网格畸变,影响模型精度[14],可在第6V、12V道次轧后截取一段轧件进行网格重划,将上一个模型的轧件导入下一个模型,并引用上一个模型轧件的数据,以实现数据继承,具体过程如图3所示。轧件采用C3D8RT一阶线性减缩积分单元,为防止沙漏模式发生,采用了细化网格的方法。轧辊采用刚性体,轧辊间距采用机架间实际间距,图4为轧制过程中的有限元模型(以粗轧为例)。

图3 轧件的建模及数据传递Fig.3 Modeling of the rolled piece and data transfer

图4 粗轧过程中的有限元模型Fig.4 Finite element model during rough rolling

2.2 轧件的热物性参数及其边界、初始条件

40Cr钢的热物性参数如表5所示,其在不同变形条件下的流动应力、轧件与轧辊的接触换热系数、与环境的热辐射及对流换热系数参考文献[14,17],轧件的热功转换系数为0.9。轧辊的初始温度设为100 ℃,环境温度设为20 ℃,轧件出炉温度为1 100 ℃,开轧温度为1 040 ℃,终轧温度为(990±20) ℃。轧件入辊速度为0.3 m/s。接触面之间的摩擦采用采用库伦摩擦定律,静摩擦和动摩擦因数分别为0.58和0.36。

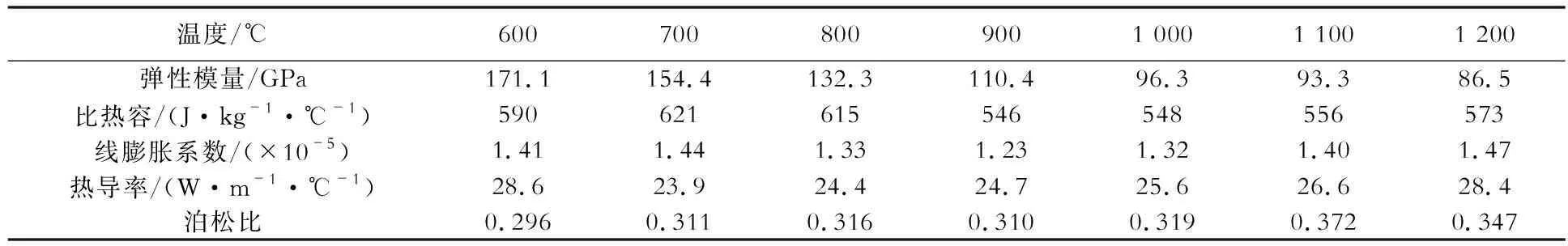

表5 40Cr钢的热物性参数Table 5 Thermophysical properties of 40Cr steel

3 模拟结果与分析

3.1 截面特征点温度

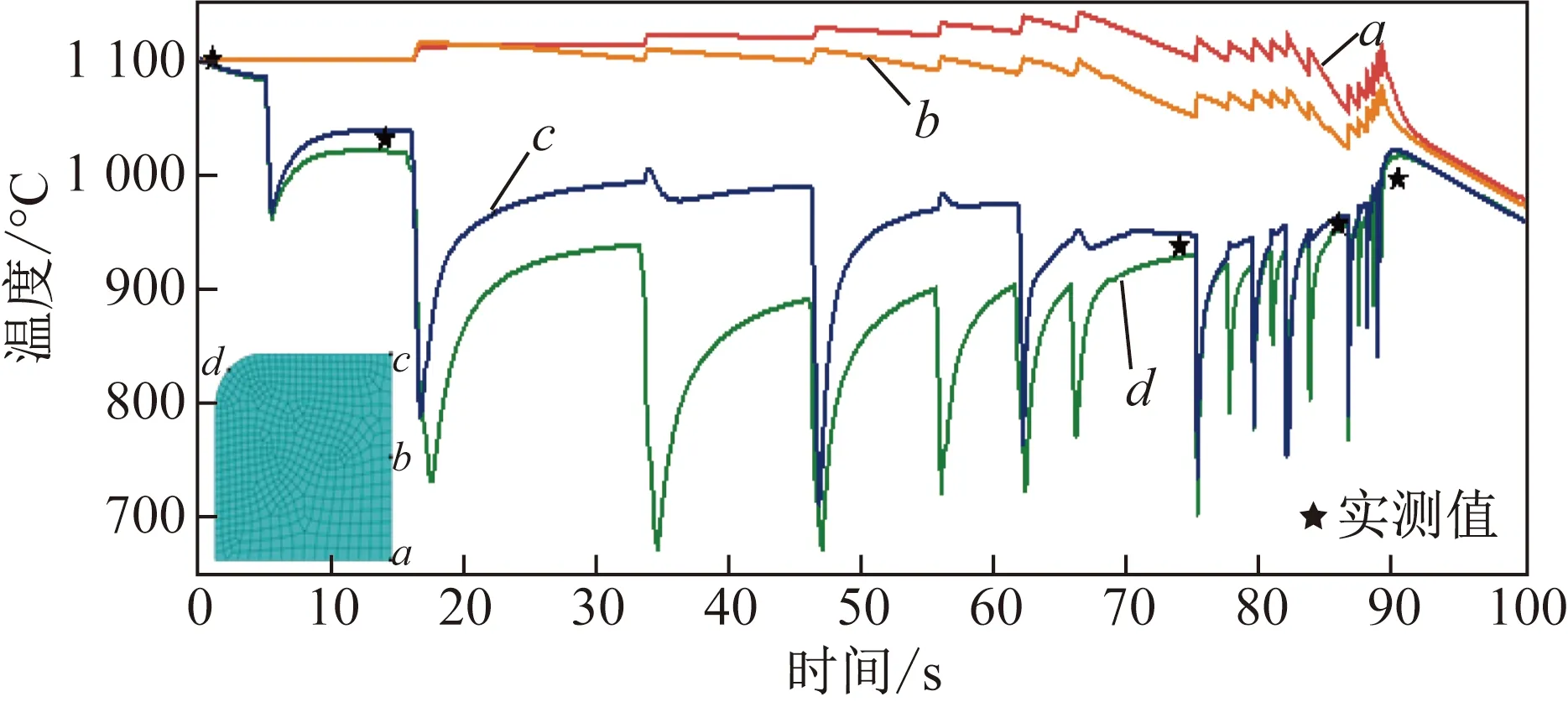

由于孔型改进前后40Cr圆钢的温度相同,模拟轧件截面特征点温度场的变化不大。本文仅给出改进后轧件截面特征点a、b、c、d的温度变化,如图5所示。

由图5可知,在高压水除磷阶段轧件表面温度迅速下降(圆角d点降速最大),之后快速回升,心部a、b点温度几乎不变。轧制变形区由于形变热效应,a、b点温度略有上升(中、精轧区上升幅度增大),随后由于心部向表面传热温度快速下降(中、精轧区降速加快);由于与轧辊、 冷却水接触换热,d点在变形区温度迅速下降,之后快速回升;在水平道次(H)c点与d点温度的变化规律一致,在立轧道次(V)辊缝处不与轧辊接触,温度先略上升后下降,之后回升较d点缓慢。随着轧制过程的进行,由于轧件截面面积不断减小,表面与心部温度梯度迅速减小,终轧后心表温差在20 ℃以内。此外从图5可知,模拟轧件表面c点温度与实测值之间的误差为±20 ℃,较吻合。

图5 孔型改进后轧件截面特征点温度的变化曲线Fig.5 Variation curves of temperature at characteristic points of the rolled piece section after improvement in pass

3.2 轧件料形及孔型充满情况

图6、图7分别为孔型改进前后各道次轧件料形及充满情况,图8为各道次轧件宽度变化,图9为各道次轧槽充满度及延伸系数变化。

图6 孔型改进前各道次轧件料形及充满情况Fig.6 Shape and fullness of the rolled piece in each pass before improvement in pass

图7 孔型改进后各道次轧件料形及充满情况Fig.7 Shape and fullness of the rolled piece in each pass after improvement in pass

由图6、图9可以看出,孔型改进前第4V、8V、10V道次圆孔轧件欠充满(充满度分别为0.87、0.90、0.92),第6V、14V、16V、18V道次则略过充满(充满度分别为0.95、0.97、0.99、0.99),第13H、17H道次椭圆孔轧件充满度较大(分别为0.96、0.99)。由图7可以看出,改进后各道次轧件尤其是圆孔轧件的料形及充满度较为理想(图9)。

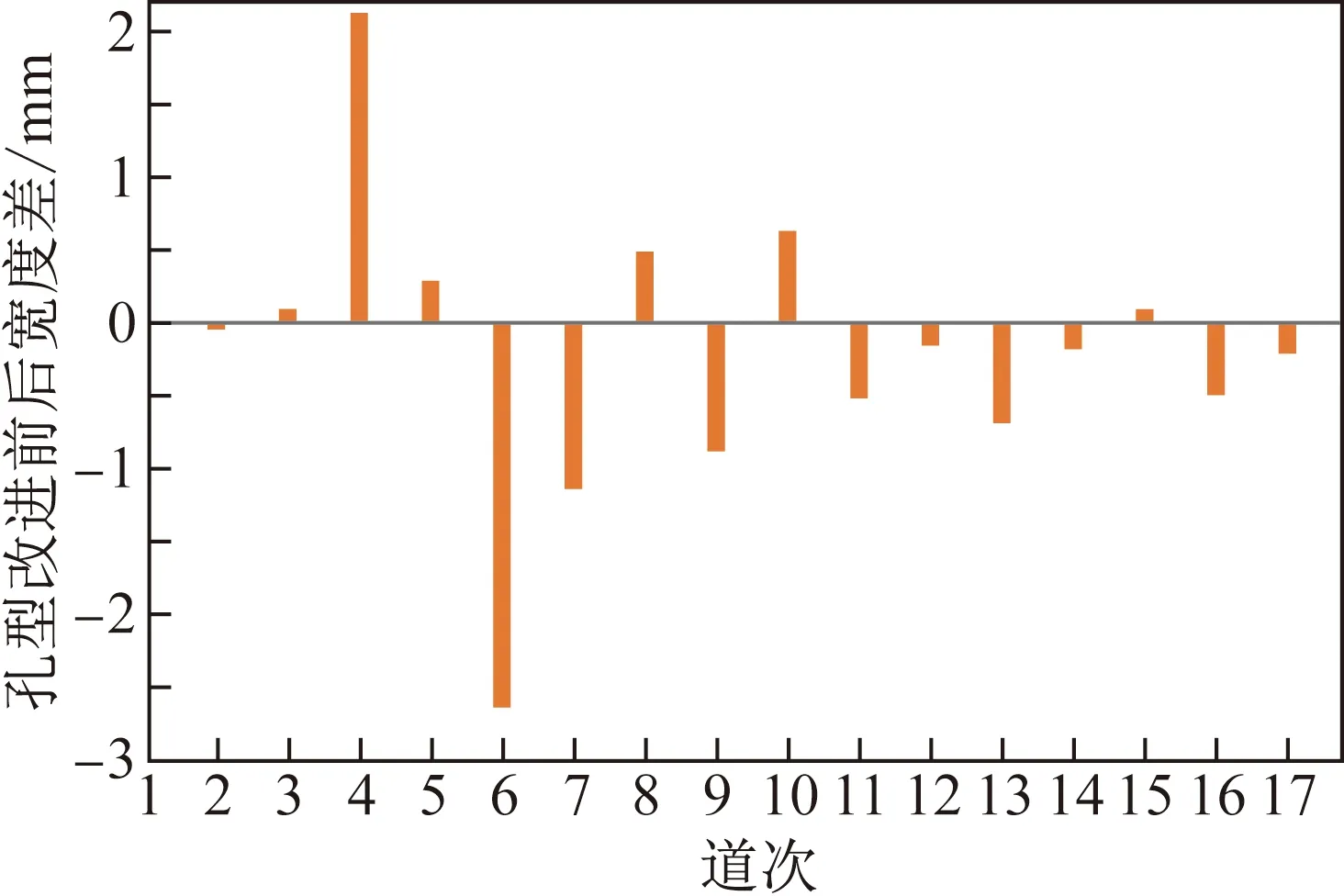

图8 孔型改进前后各道次轧件宽度变化Fig.8 Difference in width of the rolled piece in each pass before and after improvement in pass

图9 孔型改进前后各道次轧槽充满度及延伸系数Fig.9 Fullness and elongation coefficient of the pass groove in each pass before and after improvement in pass

由图8、图9可知:孔型改进后圆孔第4V、8V、10V道次轧件宽度分别增加了2.13、0.48、0.62 mm,轧槽充满度则从改进前的0.87、0.90、0.92提高到0.92、0.92、0.93;第6V、12V、14V、16V、18V道次轧件宽度分别减小了2.62、0.17、0.18、0.48、0.30 mm,轧槽充满度则从改进前的0.95、0.93、0.97、0.99、0.99变为0.92、0.95、0.97、0.97、0.97。孔型改进后圆孔轧件的料形及轧槽充满度得到明显改善,有利于产品尺寸精度的控制。

由图8、图9可知:孔型改进后椭圆孔第3H、5H、15H道次轧件宽度增加了0.10、0.28、0.11 mm,轧槽充满度从改进前的0.92、0.90、0.94变为0.92、0.93、0.94;第7H、9H、11H、13H、17H道次轧件宽度分别减小了1.13、0.90、0.52、0.68、0.21 mm,轧槽充满度从改进前的0.90、0.90、0.93、0.96、0.99减小到了0.89、0.89、0.92、0.94、0.96。孔型改进后,为通过调整圆孔前椭圆轧件尺寸、控制圆轧件的料形及尺寸留了一定的余量[16]。

从图9可知,孔型改进后粗轧机组的第3H、4V、5H道次延伸系数略有增加,第6V道次则略有减小,其他道次变化很小,从而保证了粗轧末架6V道次的圆轧件料形,为中、精轧机组提供了较好的中间圆坯。

3.3 孔型参数对轧件宽展的影响

孔型改进前后椭圆- 圆孔型参数与轧件宽展系数(β=b/B,即轧后与轧前轧件宽度比值)之间的关系,如图10所示。由图10(a,b)可知,随着圆孔前椭圆高度与其圆弧半径比值(h/R)或椭圆轧件高宽比值(h/b)的减小,圆轧件宽展系数增加。这是因为随着轧制的进行,圆轧件半径逐渐减小,其前椭圆圆弧半径或轧件宽度越大,则椭圆轧件在圆孔中变形时的相对压下体积越大。由图10(c)可知,随着椭圆前圆轧件半径的减小,椭圆轧件宽展系数增加。这是因为随着轧制过程的进行,椭圆轧件越来越接近扁平椭圆(图6、图7),椭圆圆弧侧壁限制宽展的作用减小。

由图10(a,b)可知,孔型改进后圆孔轧件第4V、8V、10V道次宽展系数相比改进前略有增大,第6V、12V、14V、16V、18V道次宽展系数则略微减小;由图10(c)可知,改进后椭圆孔轧件第5H、15H道次宽展系数略有增大,第7H、9H、11H、13H、17H道次宽展系数则略微减小。改进后轧件的料形和充满度得到改善(图6~图9)。

图10 孔型参数与轧件宽展系数(β=b/B)的关系Fig.10 Relation of pass parameters to width coefficient of the rolled piece(β=b/B)

3.4 轧件尺寸对导卫内腔尺寸的影响

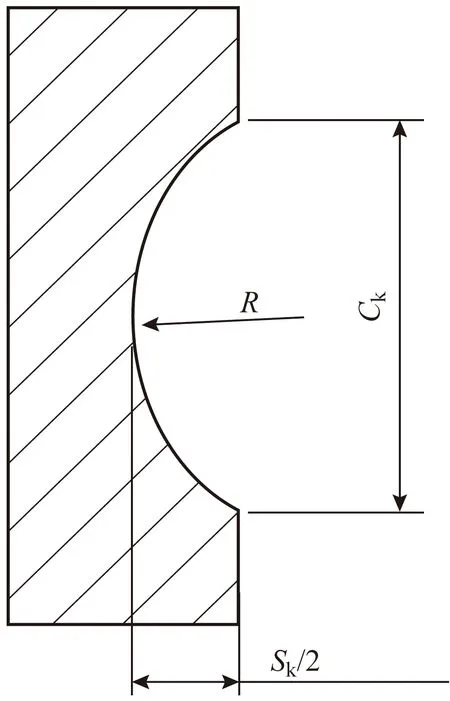

在轧制过程中,水平轧机的椭圆轧件需在进口夹板的夹持下进入立轧圆孔型,轧件与导卫内腔间隙过大易出现扭转或侧倒,过小则加剧导卫内腔磨损和轧件表面划伤[16]。因此,需根据轧件红坯尺寸设计导卫内腔尺寸(图11)。图11中,Ck为轧件宽度b+Δ1,Sk为轧件高度h+Δ2,R为轧件圆弧半径r+Δ3,其中Δ1、Δ2、Δ3为轧件与导卫的接触间隙,轧件尺寸越大,则其间隙相对较大。

图11 夹板及滚动导轮内腔的关键尺寸示意图Fig.11 Schematic diagram of key dimensions of the inner cavity of splint and rolling guide wheel

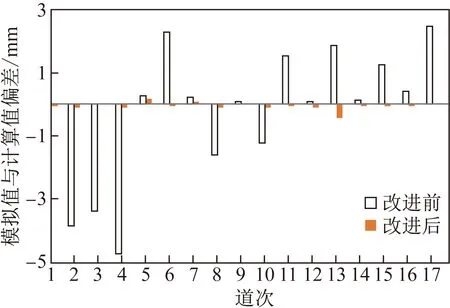

图12为孔型改进前后轧件宽度与理论设计值偏差。由图12可知,改进前圆轧件第4V、6V、8V、10V、16V道次轧件宽度与设计值分别相差-4.73、+2.28、-1.58、-1.22、0.42 mm;椭圆轧件第3H、5H、11H、13H、15H、17H道次分别相差-3.40、+0.26、+1.55、+1.85、+1.27、+2.49 mm;箱型孔第2H道次为-3.87 mm。改进前理论设计的进口夹板内腔尺寸小于模拟轧件宽度(如6V、16V、5H、11H、13H、15H、17H道次),造成轧件与导卫内腔边部接触过紧,加剧轧件与导卫内腔磨损,这是改进前优特钢轧制过程中轧件表面划伤的主要原因[4- 6]。改进后模拟轧件宽度与设计值相差不大(图12),从而有利于合理设计导卫内腔尺寸,减少导卫引起的轧件表面划伤。

图12 轧件宽度的模拟值与理论计算值偏差Fig.12 Deviation of the simulated from the calculated width of the rolled piece

3.5 轧件尺寸对连轧过程的影响

轧件红坯尺寸是计算轧件断面积、平均工作辊径、轧辊转速等工艺参数,进而设定在线轧制规程的重要依据,故轧件红坯尺寸变化对连轧堆拉关系及产品尺寸精度控制的影响较大[15- 16]。

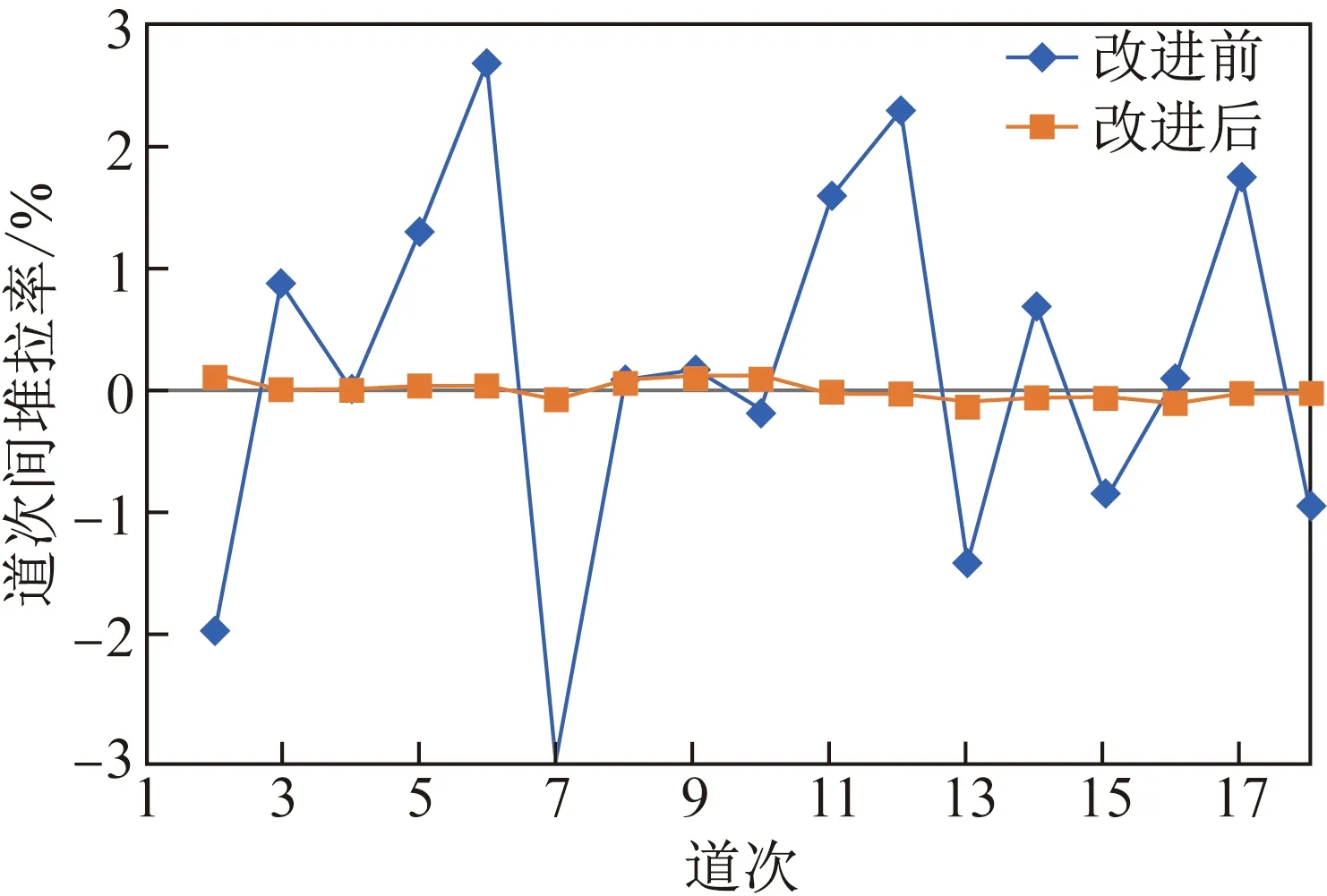

图13为孔型改进前后相邻道次间轧件堆拉率的比较。由图13可知,模拟计算的改进前道次间轧件堆拉率波动较大。这是因为改进前模拟的轧件宽度与理论计算值相差较大(图12),第4V、8V、10V道次圆轧件欠充满(图6),轧件面积相比理论计算值小,第6V、13H、14V、16V、17H、18V道次略过充满(图6),轧件面积相比理论计算值大,引起相应道次轧件的秒流量减小或增大。如4V道次圆轧件欠充满、面积减小,6V道次圆轧件过充满、面积增大,导致4V~5H及5H~6V道次间堆拉率较大,分别为1.35%、2.73%,第6V~7H道次间轧件堆拉率为-3.01%。改进前道次间轧件堆拉率过大,会加剧轧件尺寸波动及料形不均匀变化,累积到成品轧槽,可能造成成品圆钢头尾尺寸超出公差范围[3,15]。改进后道次间轧件堆拉率均较小(±0.30%以内),轧件在孔型内能平稳流动,从而使连轧各道次轧件料形及尺寸相对稳定。

图13 相邻道次间轧件堆拉率 Fig.13 Push and pull rate of the rolled piece between adjacent passes

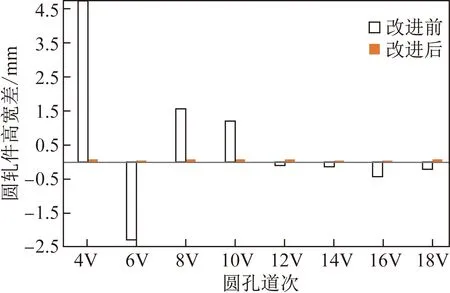

图14为改进前后圆轧件高度与宽度差。由图14可知,改进前第4V、6V、8V、10V、16V道次圆轧件高度与宽度相差较大,分别为4.73、-2.28、1.58、1.22、-0.42 mm,即改进前圆轧件的椭圆度较大,对产品尺寸精度控制的影响较大;改进后各道次圆轧件高度与宽度相差较小,即改进后各道次圆轧件椭圆度较小,有利于成品尺寸精度的控制。

图14 孔型改进前后轧件高度与宽度差Fig.14 Difference between height and width of the rolled piece before and after improvement in pass

4 工业轧制试验

为控制优特圆钢表面划伤,工业试轧前根据改进后模拟的各道次轧件尺寸,对部分导卫内腔尺寸(图11)进行了修正,Δ1粗轧机组取15 mm、中轧机组取10 mm、精轧机组取5 mm;Δ2粗轧机组取5 mm、中轧机组取3 mm、精轧机组取2 mm;Δ3取1~3 mm。

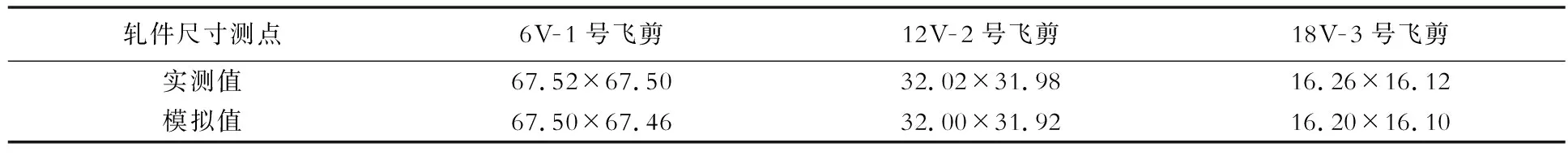

按改进后的工艺规程进行直径16 mm 40Cr圆钢的工业试轧,坯料出炉温度为1 100 ℃,开轧温度为1 050 ℃,终轧温度为1 000 ℃。在轧制过程中运用雷泰RAYR3I2ML3+型红外线测温仪(测温范围400~2 000 ℃,测量精度±1%)测量并记录出炉、各机组入口及终轧后轧件头部和中心的温度;用外卡钳和游标卡尺测量并记录1号、2号飞剪及3号倍尺飞剪切头的第6V、12V、18V道次出口圆轧件头部尺寸。轧件头部温度及热态尺寸的模拟值和实测值分别如表6和表7所示。图15为轧制规程改进后现场轧制的40Cr圆钢实物。

由表6和表7可知,孔型改进后工业试轧的轧件温度及尺寸实测值和模拟值吻合较好,且改进后第6V、12V、18V道次圆轧件尺寸精度较好,没有出现轧件表面划伤缺陷。

表6 孔型改进后轧件头部温度模拟值和实测值Table 6 Simulated and measured values of head temperature of the rolled piece after improvement in pass ℃

表7 孔型改进后轧件热态尺寸(h×b)的模拟值和实测值Table 7 Simulated and measured values of dimension (h×b) of the hot-rolled piece after improvement in pass mm×mm

图15 孔型改进后轧制的优特圆钢产品Fig.15 Rolled special round steel products after improvement in pass

5 孔型改进效果

通过改进部分道次孔型参数及轧制程序表,并修正设计进口夹板、滚动导轮、出口导槽尺寸,在导槽或空过辊道两侧加装耐磨性好的立辊等措施,逐步解决了优特棒材表面划伤问题。目前,φ42 mm以下圆钢表面无划伤,φ42 mm以上圆钢表面划伤率降低85%以上。

此外,成品孔轧辊采用耐磨性良好的碳化钨辊套,并通过对比优特圆钢与螺纹钢PI调节器的参数,优化活套调节器控制参数,提高调节器的性能及活套器的稳定性;通过控制上游机架的速度来降低机架间堆拉率,使其在微堆的状况下运行,优特钢产品的尺寸精度满足GB/T 702—2017 《热轧钢棒尺寸、外形、重量及允许偏差》要求。

优特圆钢修磨前,表面划伤率从2017年的0.575%逐步下降到2021年的0.050%,同时产品合格率从99.29%提高到99.88%,成材率从96.38%提高到97.95%。

6 结论

(1)运用有限元软件模拟了孔型改进前后直径16 mm 40Cr圆钢的热连轧工艺,模拟结果与某钢厂实际相吻合,孔型及轧制规程改进后圆钢产品质量明显提高。

(2)随着轧件断面的减小,轧件截面温度梯度先升高后迅速下降,终轧后趋于稳定;随着椭圆轧件高宽比及圆直径的减小,圆- 椭圆孔型宽展系数增加;原有孔型部分道次存在明显欠充满或过充满,导致道次间轧件堆拉率较大,圆轧件料形及直径偏差较大,影响了产品质量;孔型改进后道次间轧件堆拉率减小,圆轧件料形及直径偏差明显改善。

(3)通过改进导卫内腔尺寸及导槽两侧加装立辊等措施,优特圆钢表面划伤缺陷得到有效控制,修磨前表面划伤率下降到0.050%,产品合格率达到了99.88%。